Spájanie plechových výliskov vyrobených v materiálovej kombinácii Fe-Fe, Fe-Al ako aj Fe-PMMA a Al-PMMA je možné realizovať metódu Resistance Element Soldering (RES). Na vytvorenie preplátovaného spoja boli použité bimetalické spojovacie elementy vyrobené pretlačovaním. Polotovarom pre prietlačky bola rúrka Cu 99,9 s rozmerom ϕ6x0,5 mm a dĺžkou 11 mm, vyplnená spájkou Sn60Pb40. Prietlačky v tvare „T“ boli vyrábané dvomi spôsobmi. Na optimalizáciu, voľbu vhodného tvárniaceho procesu, a návrh geometrie funkčných častí tvárniaceho nástroja, umožňujúcu použiť len jednu tvárniacu operáciu pretlačovania, bola zvolená simulácia v prostredí softvéru ANSYS. Výsledkami simulácií sú veľkosti napätí, pretvorení, a rôzna geometria tvaru troch navrhnutých spôsobov tvárnenia hlavy prietlačkov spojovacích elementov. Úlohou bolo dosiahnuť prietlačky bez chýb povrchového plášťa z Cu rúrky bez nežiaducich zvlnení a preložiek. Geometria bola pozorovaná a porovnaná makroanalýzou rezov prietlačkov vyrobených na laboratórnom nástroji.

Spájanie plechových výliskov vyrobených v materiálovej kombinácii Fe-Fe, Fe-Al ako aj Fe-PMMA a Al-PMMA je možné realizovať metódu Resistance Element Soldering (RES). Na vytvorenie preplátovaného spoja boli použité bimetalické spojovacie elementy vyrobené pretlačovaním. Polotovarom pre prietlačky bola rúrka Cu 99,9 s rozmerom ϕ6x0,5 mm a dĺžkou 11 mm, vyplnená spájkou Sn60Pb40. Prietlačky v tvare „T“ boli vyrábané dvomi spôsobmi. Na optimalizáciu, voľbu vhodného tvárniaceho procesu, a návrh geometrie funkčných častí tvárniaceho nástroja, umožňujúcu použiť len jednu tvárniacu operáciu pretlačovania, bola zvolená simulácia v prostredí softvéru ANSYS. Výsledkami simulácií sú veľkosti napätí, pretvorení, a rôzna geometria tvaru troch navrhnutých spôsobov tvárnenia hlavy prietlačkov spojovacích elementov. Úlohou bolo dosiahnuť prietlačky bez chýb povrchového plášťa z Cu rúrky bez nežiaducich zvlnení a preložiek. Geometria bola pozorovaná a porovnaná makroanalýzou rezov prietlačkov vyrobených na laboratórnom nástroji.

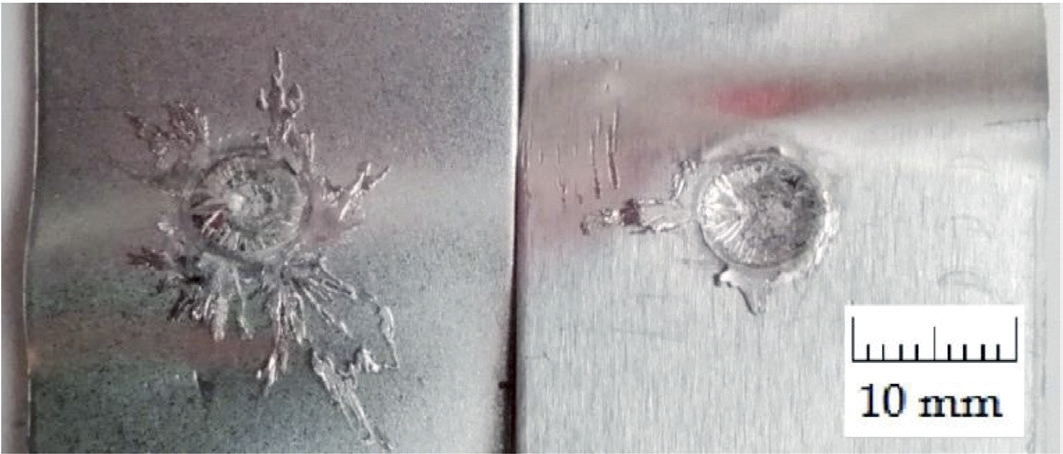

Pri výrobe preplátovaných spojov na nosných konštrukciách automobilov, kde je potrebné spájať napr. výlisky vyrobené z ocele s výliskami z hliníkovej zliatiny, našla uplatnenie technológia REW (Resistance Element Welding). Ide o špecifické spájanie materiálov s výrazne rozdielnou teplotou tavenia, kedy nie je možné aplikovať štandardné technológie tavného zvárania [1 - 3]. Princíp technológie REW spočíva v použití spojovacieho elementu v tvare písmena „T“ s valcovým driekom a hlavou, prostredníctvom ktorého je priamym odporovým ohrevom vytvorený preplátovaný spoj horného plechu s otvorom so spodným plechom (Obr. 1). Element môže byť vyrobený z ocele alebo z Al zliatiny. Nepriaznivým javom môže byť (najmä pri elemente z Al zliatiny) tvorba rozstreku materiálu spojovacieho elementu počas odporového ohrevu, ktorý zhoršuje funkčné aj estetické vlastnosti spoja (Obr. 2).

![Obr. 1: Princíp tvorby preplátovaného spoja metódou REW [1] Obr 1 Princíp tvorby preplátovaného spoja metódou REW](/images/stories/2023/12december/Zváranie-Schrek/Obr_1_Princíp_tvorby_preplátovaného_spoja_metódou_REW.jpg) |

| Obr. 1: Princíp tvorby preplátovaného spoja metódou REW [1] |

|

| Obr. 2: Vznik rozstreku pri použití REW technológie |

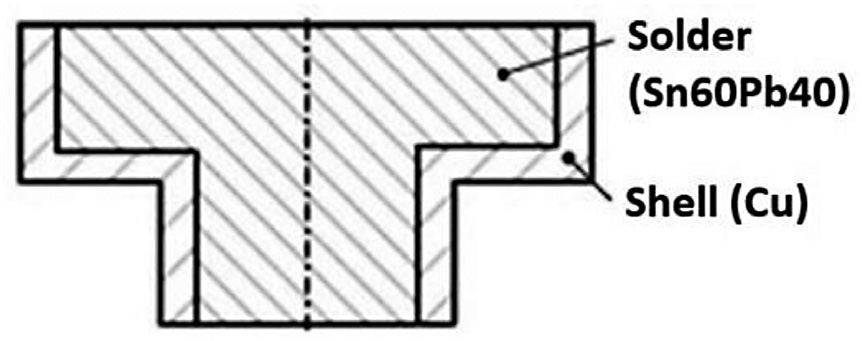

Alternatívnym riešením pri vytváraní niektorých preplátovaných spojov materiálov s výrazne odlišnou teplotou tavenia (teplotného rozkladu), ako napr. pozinkovaný oceľový plech s termoplastom, môže byť technológia RES (Resistance Element Soldering), kde sa používa bimetalický spojovací element (Obr. 3). Ten pozostáva z plášťa, ktorý zabezpečí spoj s horným dielom kombináciou silového a tvarového účinku, a z jadra vyrobeného z mäkkej spájky. K spojeniu medzi čelom spojovacieho elementu a plechom tak nedochádza mechanizmom tavného zvárania, ale spájkovania. Nižší tepelný príkon pri spájkovaní umožňuje na jednej strane spájanie materiálov s nízkou teplotou tavenia, resp. tepelného rozkladu (napr. termoplastov), na druhej strane sa takto znižuje úroveň teplom indikovaných napätí a deformácií, ktoré vznikajú počas ohrevu a ochladzovania.

|

| Obr. 3: Tvar bimetalického spojovacieho elementu |

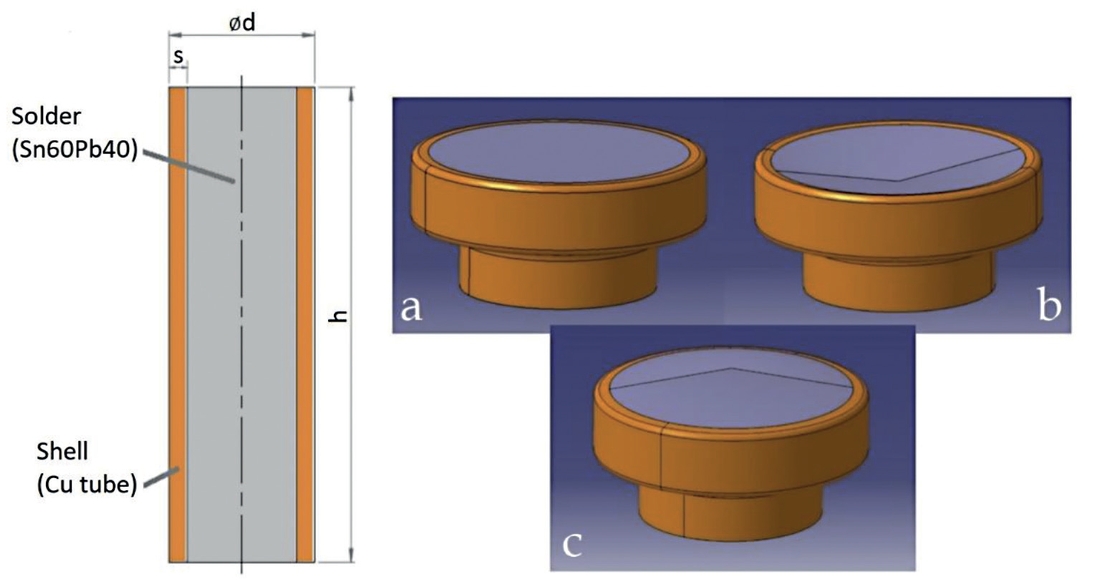

Polotovar na výrobu bimetalických spojovacích elementov tvorí rúrka vyplnená spájkou (Obr. 4a). Pri voľbe materiálovej kombinácie bol navrhnutý plášť z 99,9 % Cu s vonkajším priemerom Ø d = 6 mm a hrúbkou steny s = 0,5 mm. Jadro tvorila spájka Sn60Pb. Rúrka vyplnená spájkou bola delená na dĺžku h = 9 mm na zabezpečenie požadovaného tvaru a rozmeru elementu podľa Obr. 4b.

|

| Obr. 4: Bimetalický polotovar (vľavo) na výrobu bimetalických spojovacích elementov pre RES (vpravo) s rovnou (a), konvexnou (b) a konkávnou (c) hlavou |

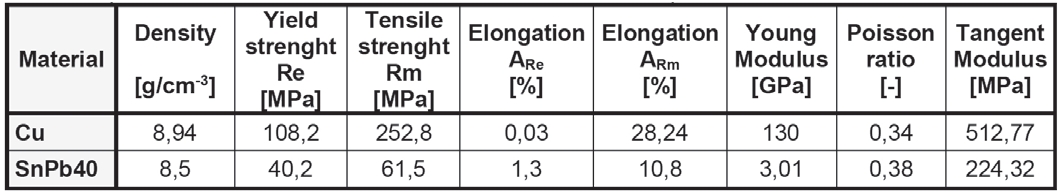

Vlastnosti materiálov bimetalického spojovacieho elementu

Okrajovými podmienkami pre simuláciu tvárnenia hlavy elementu boli napäťovo-deformačné vlastnosti oboch materiálov bimetalického polotovaru. Získané boli statickou skúškou v ťahu na stroji INSTRON 1195. Namerané a vypočítané hodnoty sú v Tab. 1.

|

| Tab. 1: Napäťovo-deformačné vlastnosti materiálov bimetalického polotovaru |

Technologické postupy výroby bimetalických spojovacích elementov

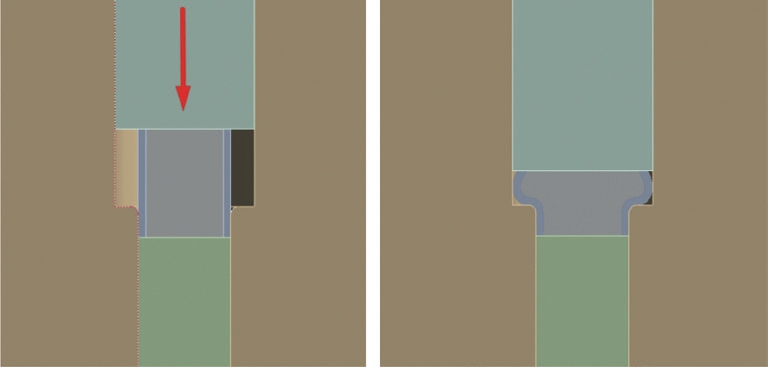

Na výrobu spojovacieho elementu bolo zvolené objemové tvárnenie za studena. Tvorba hlavy prietlačku sa môže realizovať viacerými spôsobmi. Prvým spôsobom výroby bolo ubíjanie v uzavretej lisovnici – prietlačnica a vyhadzovač (dno prietlačnice) boli pevné, hlava prietlačku bola ubíjaná plynulým pohybom prietlačnika zhora nadol (Obr. 5). Tvar čela prietlačníka zodpovedá požadovanému tvaru hlavy prietlačku. Tento spôsob však vzhľadom na použitie jednej operácie viedol k vzniku chýb v pretvorenej oblasti. Nebola použitá prípravná operácia zvyšujúca vzpernú tuhosť polotovaru.

|

| Obr. 5: Schéma ubíjania v uzavretej lisovnici |

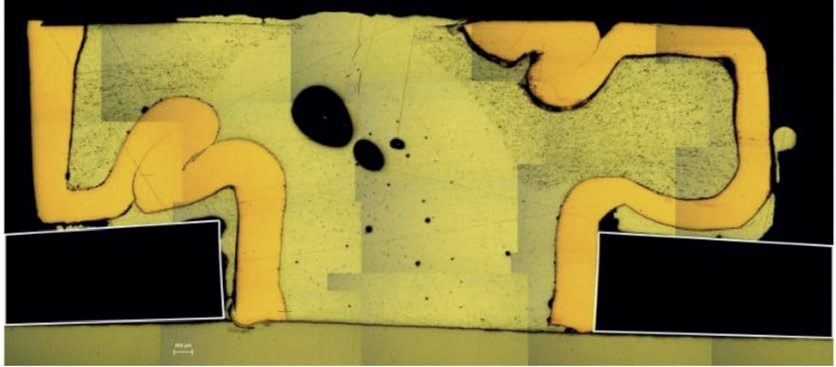

Na Obr. 6 je RES spoj získaný pri prvých experimentoch, na ktorom je vidieť výrazné chyby spojovacieho elementu v podobe preložiek a excentricity plášťa. V spájke sa objavili tiež póry, ktoré sú však metalurgickým problémom a nie sú predmetom tohto príspevku.

|

| Obr. 6: RES spoj kombinácie plast-oceľový pozinkovaný plech s defektami v podobe preložiek a excentricity |

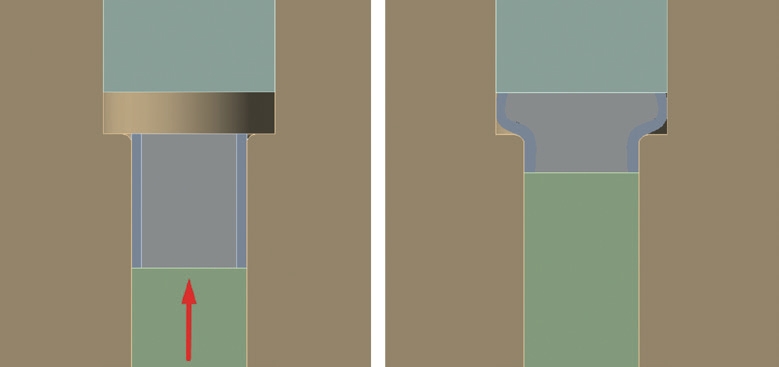

Na odstránenie chýb prietlačkov bol zvolený spôsob, ktorý umožnil dosiahnuť požadovaný tvar na jednu tvárniacu operáciu bez ich vzniku. Alternatívny spôsob využil dopredné pretlačovanie v uzavretej lisovnici [4, 5]. Prietlačnica s prietlačníkom sú pevné (tvar čela prietlačníka zodpovedá požadovanému tvaru hlavy prietlačku) a vyhadzovač s rovným čelom, slúžiaci ako spodný lisovník, sa pohybuje zdola nahor, pričom tvárni polotovar podľa Obr. 7.

|

| Obr. 7: Schéma dopredného pretlačovania v uzavretej lisovnici |

Simulácia technologického procesu

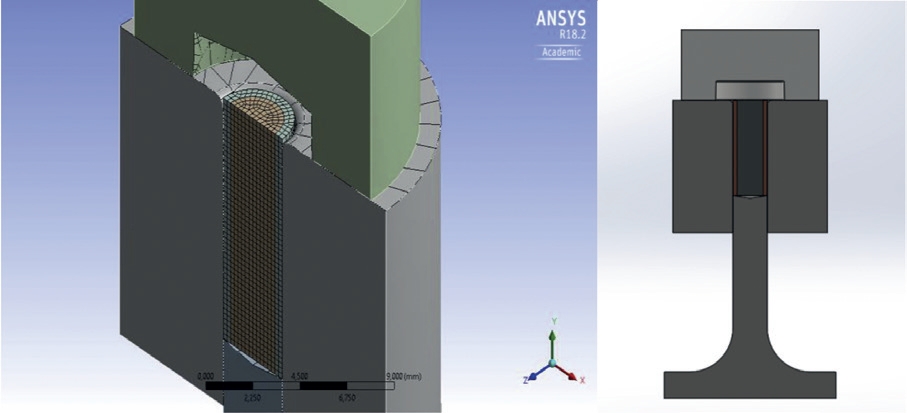

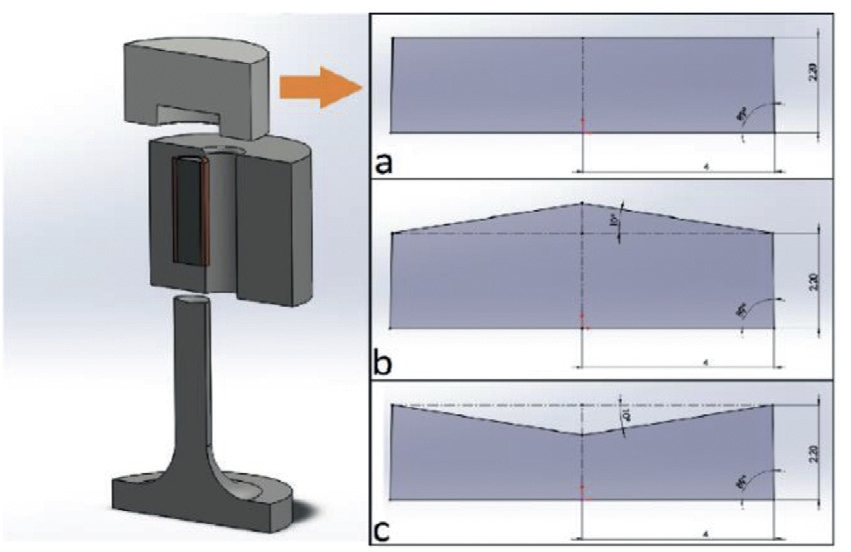

Okrajovou podmienkou pre simuláciu tvorby hlavy elementu bol zjednodušený model geometrie nástroja (Obr. 8). Odstránenie preložiek a excentricity plášťa na prietlačkoch bolo riešené voľbou rôznej geometrie čela lisovníka usmerňujúceho tok materiálu, ako aj vzájomným pohybom jednotlivých častí – polotovaru a nástroja pri tvorbe hlavy elementu [6, 7, 8]. Pri navrhovanom a overenom procese sa pohyboval polotovar proti lisovníku tvoriaceho hlavu elementu (Obr. 7). Čelo lisovníka bolo ploché (Obr. 9a), konkávne pod uhlom +10° (Obr. 9b), alebo konvexné pod uhlom -10° (Obr. 9c). Úlohou konkávneho alebo konvexného tvaru je usmerniť pretvorenie plášťa.

|

| Obr. 8: Model nástrojovej zostavy s polotovarom pre simuláciu |

Na simuláciu napätí, pretvorení bimetalu, celkových pretvorení a vzhľadu prietlačku bol použitý softvér ANSYS R18.2 [9]. Okrajovými podmienkami boli, okrem geometrie nástroja (Obr. 8) a napäťovodeformačných vlastností materiálov (Tab. 1), rýchlosť pohybu polotovaru v = 2,67 mm.s-1, súčiniteľ trenia f = 0,1, meshing - veľkosť elementu = 0,25 mm, teplota T = 20 °C a definovanie materiálového rozhrania bimetalu funkciou Rough.

|

| Obr. 9: Tvary čela hlavy nástroja na výrobu spojovacích elementov |

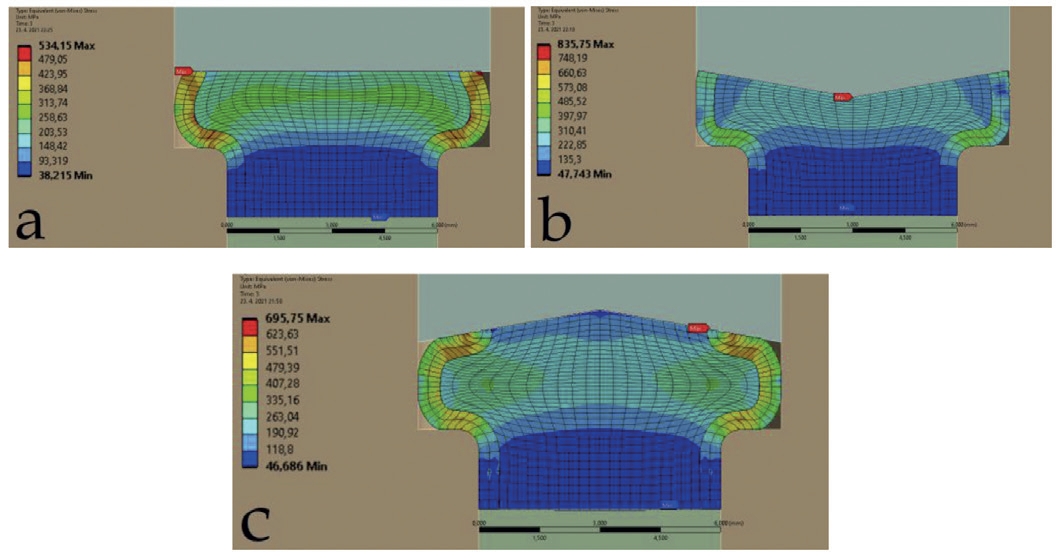

Veľkosť a rozloženie vzniknutých napätí pri vytváraní hlavy elementu je zdokumentovaná na Obr. 10. Aby bola dokonale vyplnená dutina lisovnice v rohoch, sú podľa simulácie potrebné napätia do 836 MPa. V simuláciách sa neprejavili náznaky vzniku preložiek a rozloženie napätí je osovo symetrické.

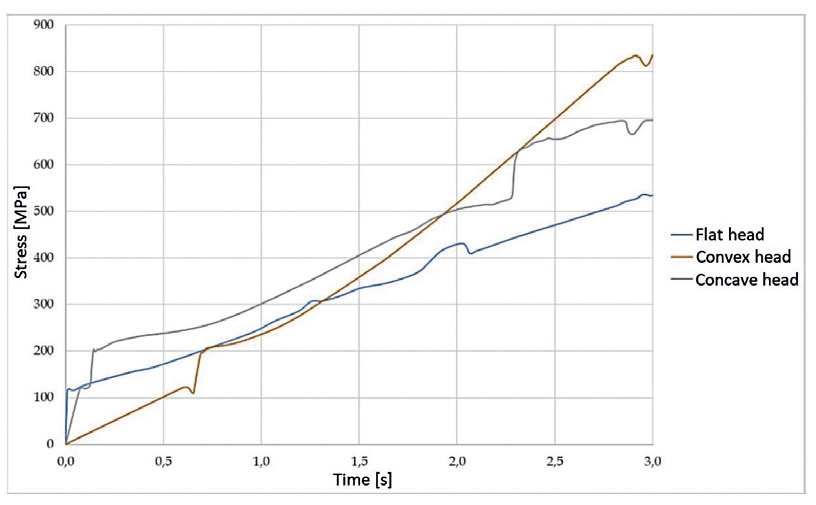

Priebeh napätí pre jednotlivé tvarové alternatívy v závislosti na zdvihu a čase pohybu lisovníka je na Obr. 11.

|

| Obr. 10: Priebehy napätí pre bimetalický spojovací element s plochou (a), konvexnou (b) a konkávnou (c) hlavou |

|

| Obr. 11: Priebeh napätí pri tvárniacom procese pre jednotlivé alternatívy |

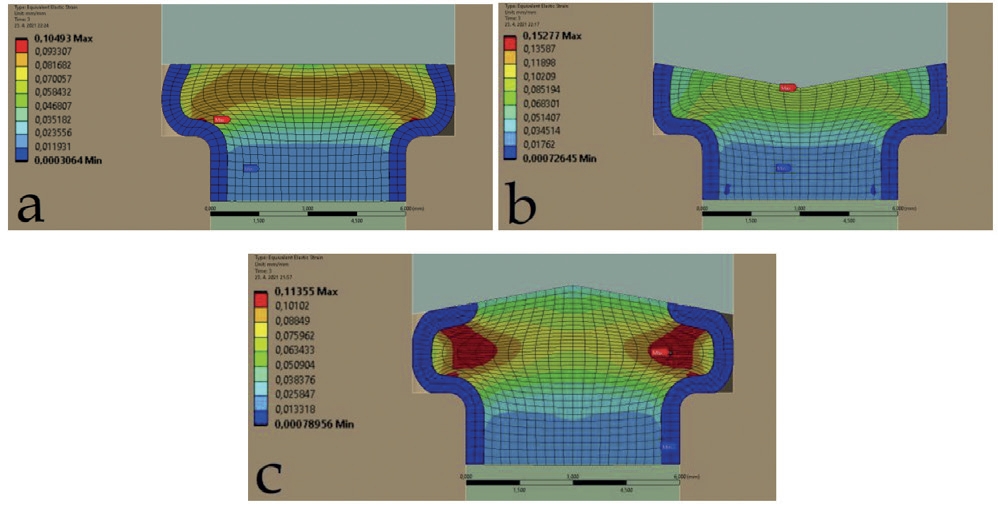

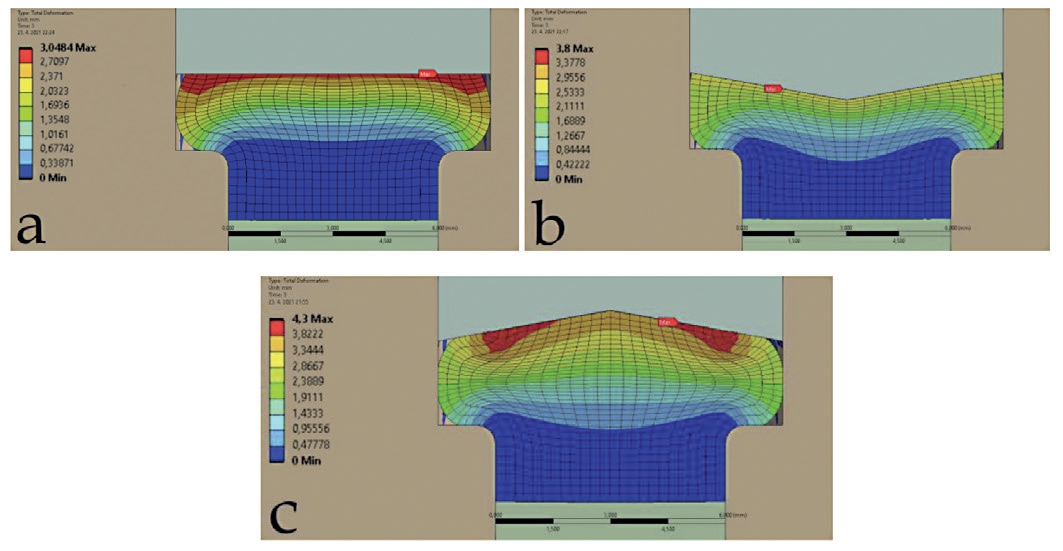

Veľkosť a rozloženie vzniknutých pretvorení bimetalického polotovaru pri vytváraní hlavy elementu je zdokumentovaná na Obr. 12. Najväčšie pretvorenie je v mieste najväčšej zmeny prierezu. Pretvorenie plášťa (stenčenie a zhrubnutie hrúbky steny) Cu rúrky korešponduje so zmenami prierezu.

|

| Obr. 12: Priebehy lokálnych pretvorení pre bimetalický spojovací element s plochou (a), konvexnou (b) a konkávnou (c) hlavou |

Veľkosť a rozloženie celkových pretvorení elementu pri vytváraní hlavy je zdokumentovaná na Obr. 13. Najväčšie pretvorenie je v mieste najväčšej zmeny prierezu. Pretvorenie drieku je nulové.

|

| Obr. 13: Priebehy celkových pretvorení pre bimetalický spojovací element s plochou (a), konvexnou (b) a konkávnou (c) hlavou |

Praktické experimenty

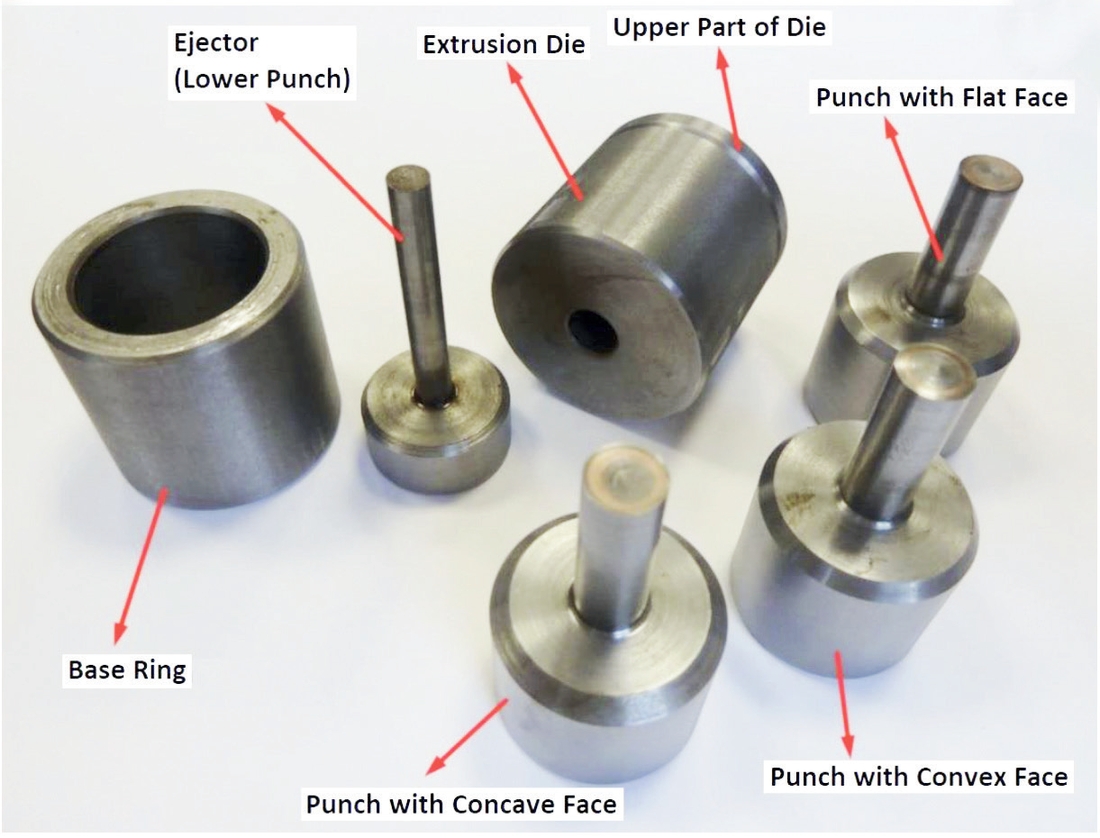

Spojovacie elementy boli tvárnené na nástroji s vymeniteľnými lisovníkmi tvarujúcimi rôzne hlavy elementov na hydraulickom lise DP1600 pri maximálnej tvárniacej sile 31 kN. Nástroj v rozobratom stave je na Obr. 14.

|

| Obr. 14: Funkčné časti laboratórneho nástroja s rôznymi lisovníkmi na výrobu prietlačkov |

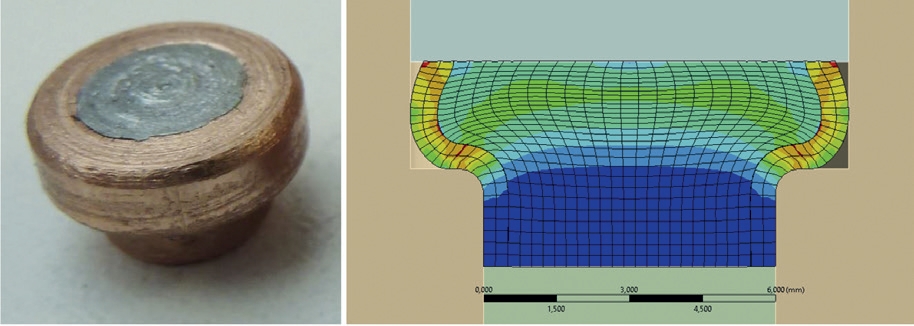

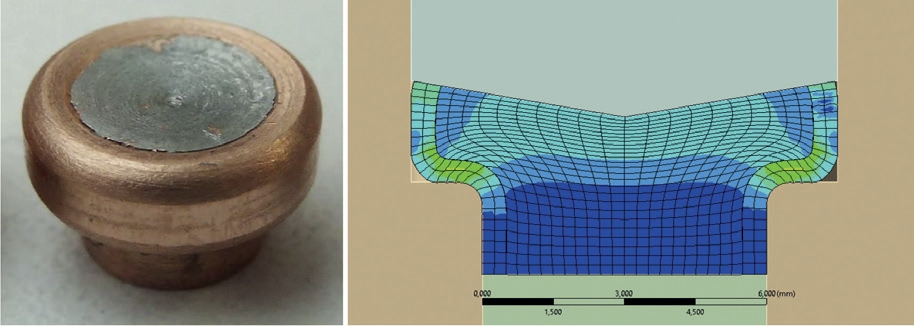

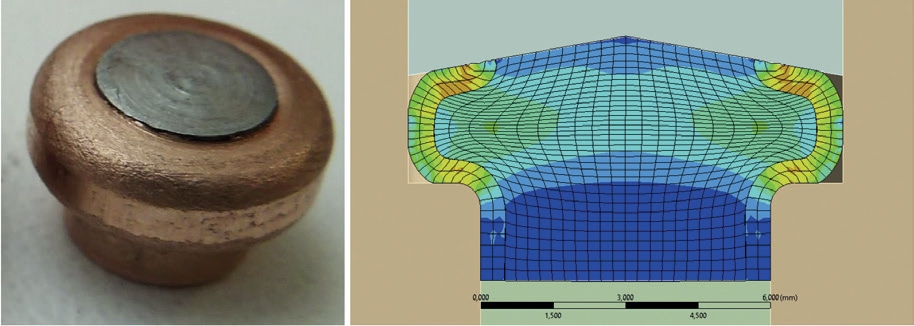

Rýchlosť lisovania bola cca 2,7 mm.s-1. Bolo použité mazivo Molyslip MWF určené pre tvárniace operácie vytvárajúce ochranný povlak molysulfidu MoS. Jednotlivé tvary prietlačkov vyrobených operáciou dopredného pretlačovania v uzavretej lisovnici, porovnaných s výstupom zo simulácie sú na Obr. 15 – 17. Materiál plášťa nevyplnil úplne rohy dutiny nástroja. Dôvodom nevyplnenia rohov materiálom bola limitujúca hodnota tvárniacej sily. Mierne rozdiely sú dôsledkom nerovnakej výšky polotovaru, ktorá ovplyvňuje aj výšku hlavy prietlačku.

|

| Obr. 15: Porovnanie vyplnenia dutiny nástroja prietlačku s plochou hlavou so simuláciou |

|

| Obr. 16: Porovnanie vyplnenia dutiny nástroja prietlačku s konvexnou hlavou so simuláciou |

|

| Obr. 17: Porovnanie vyplnenia dutiny nástroja prietlačku s konkávnou hlavou so simuláciou |

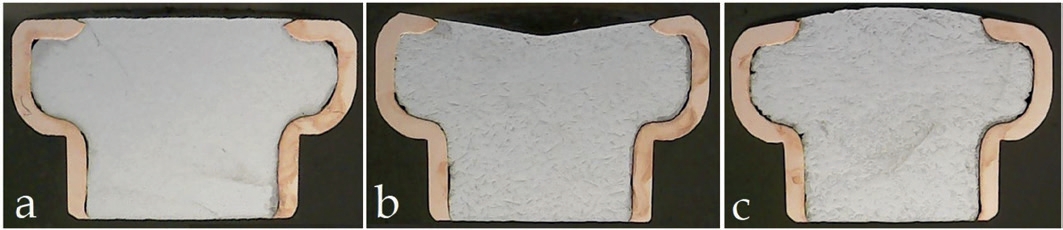

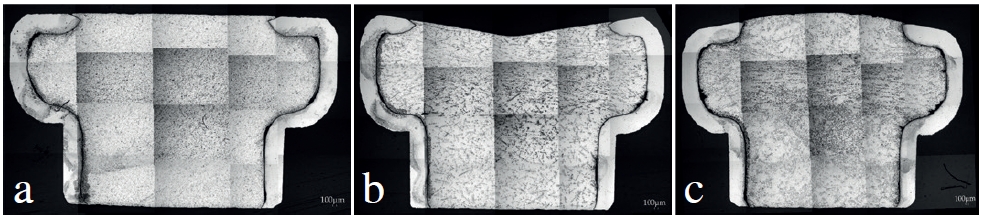

Makroskopická analýza rezov prietlačkov bola orientovaná na pretvorenie plášťa, tvorbu preložiek a symetrickosť. Na Obr. 18a, b, c sú jednotlivé rezy prietlačkov. Nie sú viditeľné žiadne zásadné chyby v podobe preložiek a prelisov. Prietlačky majú symetrický tvar. V jadre spájky nie sú dokonca ani žiadne výrazné chyby v podobe nečistôt a pórov. Na detailoch rezov (Obr. 19 a,b,c) je možné pozorovať dendritickú štruktúru spájky s textúrou vytvorenou v mieste najväčšieho pretvorenia v hlave prietlačkov.

|

| Obr. 18: Rezy prietlačkov s plochou (a), konvexnou (b) a konkávnou (c) hlavou |

|

| Obr. 19: Detaily rezu spojovacieho elementu s plochou (a), konvexnou (b) a konkávnou (c) hlavou |

Záver

Pri vytváraní preplátovaných spojov materiálov s výrazne odlišnou teplotou tavenia (teplotného rozkladu) ako napr. pozinkovaný oceľový plech / termoplast je vhodnou metódou RES (Resistance Element Soldering). Spoj je vytvorený prostredníctvom spojovacieho elementu nie zváraním, ale spájkovaním s nízkym tepelným ovplyvnením základného materiálu. Experimenty ukázali potrebu riešiť bimetalický spojovací element, ktorý bol vyrobený z polotovaru tvoreného tenkostennou Cu rúrkou vyplnenou Sn60Pb spájkou. Eliminoval sa tým problém rozstreku materiálu spojovacieho elementu zhoršujúci funkčné i estetické vlastnosti spoja. Pri výrobe spojovacích elementov bolo snahou vytvoriť produkt s minimom chýb v podobe excentrickosti a výrazných preložiek plášťa z Cu rúrky negatívne ovplyvňujúcich proces spájkovania. Na vytvorenie hlavy je možné použiť niekoľko spôsobov objemového tvárnenia za studena. Simuláciou bol zvolený a experimentami overený jednooperačný technologický postup, eliminujúci problém so vzpernou tuhosťou „voľnej“ časti polotovaru spôsobujúcej tvorbu nežiaducich preložiek. Na simuláciu v softvéri ANSYS R18.2 boli požité napäťovo-deformačné parametre materiálov bimetalu určené mechanickými skúškami. Súčasťou simulácie bol nástrojový model s rôznou geometriou časti tvoriacej hlavu elementu. Získané výsledky simulácie aj experimentov potvrdili správnosť návrhu technologického postupu. Tvar čelnej časti lisovníkov nemal zásadný vplyv na kvalitu pretvorenia plášťa prietlačku. Všetky tri tvarové alternatívy boli vyhovujúce. Makroskopická analýza potvrdila neprítomnosť akýchkoľvek chýb v podobe preložiek a prelisov. Prietlačky majú symetrický tvar. V jadre spájky nie sú ani výrazné chyby v podobe nečistôt a pórov. Dá sa predpokladať, že konvexný tvar hlavy bude z hľadiska tvorby spoja najvýhodnejší. Čelná plocha elektródy pri spájkovaní vytvorí primárny kontakt s Cu plášťom spojovacieho elementu. Minimalizuje sa tým nebezpečenstvo rozstreku spájky. Výrobný postup bude využitý v produkčnom združenom postupovom nástroji, slúžiacom na delenie polotovaru na požadovanú dĺžku a výrobu spojovacieho elementu. Navrhnutá a overená metóda výroby bimetalických prietlačkov bude použitá i pre iné rozmery výrobkov.

TEXT/FOTO doc. Ing. Alexander SCHREK, PhD., Ing. Branislav VANKO, PhD., prof. Ing. Pavol SEJČ, CSc.; Slovenská technická univerzita v Bratislave, Strojnícka fakulta, Ústav technológií a materiálov

Odborný príspevok recenzoval: Ing. Pavol RADIČ, PhD.; VÚZ Bratislava, doc. Ing. Harold MÄSIAR, CSc.; SZS

Poďakovanie

Táto práca bola podporená Agentúrou na výskum a vývoj na základe zmluvy č. APVV-16-0485 a Univerzitným vedeckým parkom STU Bratislava ”ITMS kód 26240220084. Ďakujeme slovenskej grantovej agentúre VEGA za finančnú podporu projektu VEGA 1/0405/19.

Literatúra:

[1] Zhang, H. - Senkara, J.: Resistance welding: fundamentals and applications, second edition. CRC Press. ISBN-13: 978-1-43985-371-9. 2011

[2] Martinsen, K. - HU, S. J. - Carlson, B. E.: Joining of dissimilar materials. In: CIRP Annals -Manufacturing Technology, 64, iss. 2, pp. 679 - 699. https://doi.org/10.1016/j. cirp. 2015.05.006. 2015

[3] Habibizadeh, A. - Honarpishen, M. - Golabi, S.: Determining Optimum Shear Strength of Friction Stir Spot Welding Parameters of AA1050/C10100 Joints. In: Manufacturing Technology, 21, no. 3, pp. 315 - 329. https://doi.org/ 10.21062/mft.2021.046. 2021

[4] Kazanovski, P. - Epler, M.E. - Misiolek, W.Z.: Bi-metal rod extrusion - process and product optimization. Materials Science and Engineering: A. 2004. vol. 369, no. 1-2, pp.170-180.

[5] Khosravifard, A. – Ebrahimi, R.: Investigation of parameters affecting interface strength in Al/Cu clad bimetal rod extrusion process. Materials & Design. 2010. vol. 31, no. 1, pp. 493-499.

[6] Haghighat, H. - Mahdavi, M.M.: Analysis and FEM simulation of extrusion process of bimetal tubes through rotating conical dies. Trans. Nonferrous Met. Soc. China. 2013. vol. 23, no. 11, pp. 3392-3399.

[7] Qaman, S.Z. – Pervez, T. – Chekotu, J.Ch.: Die Defects and Die Corrections in Metal Extrusion. Metals. 2018. vol. 8, no. 6, art. No. 380.

[8] Zheng, P.F. - Chan, L.C. - Lee. T.C.: Numerical analysis of the sheet metal extrusion process. Finite Elements in Analysis and Design. 2005. vol. 42, no. 3, pp. 189-207.

[9] Ansys Concepts. Fulllibrary [online]. [cit. 2021-04-06]. Dostupné na internete: https://fulllibrary.com/Mechanical/ANSYS/Learn-Ansys.html