Vo zváračskej praxi sa často využívajú zváracie automaty, a to najmä pre ich schopnosť opakovane zhotovovať zvarové spoje v požadovanej kvalite. Strojovo vedený zvárací horák s elektronicky regulovanými parametrami zvárania umožňuje v mnohých prípadoch nahradiť prácu zvárača, a to aj tam, kde sa vyžaduje vyššia úroveň jeho zručnosti.

Špecifickým typom zváracích automatov sú orbitálne zváracie zariadenia (OZZ), v prípade ktorých sa horák pohybuje po kruhovej dráhe. OZZ možno použiť na zhotovovanie tupých zvarov rúr z vonkajšej aj vnútornej strany, kútových zvarov (napríklad rúra – rúrkovnica). Použitie orbitálneho automatu na miestach s obmedzenou prístupnosťou pre ručné zváranie je jedným z mnohých spôsobov využitia potenciálu zváracieho automatu.

Pri ručnom zváraní sa zvárač prispôsobuje podienkam zvárania. Zhoršená prístupnosť zvarových plôch má vplyv na výslednú kvalitu zvarového spoja, v ktorom sa môže vyskytnúť vyšší počet chýb (póry, studené spoje, nedostatočne natavené hrany atď.) Rovnako aj dodržanie prepísaného technologického postupu, najmä z hľadiska počtu a polohy húseníc viacvrstvových zvarov je pre zvárača ťažšie. Zváranie alebo naváranie na vnútorných priemeroch je teda ideálne pre voľbu automatového zvárania.

ZVÁRANIE NÁTRUBKOV ORBITÁLNYM ZVÁRACÍM ZARIADENÍM

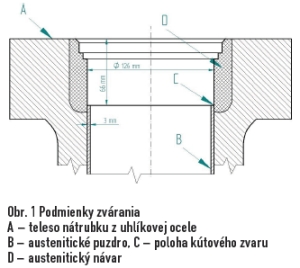

Príkladom úspešného nahradenia ručného zvárania zváraním OZZ je zváranie kútového zvaru na vnútornom povrchu nátrubku tlakového zariadenia (obr. 1). Kútový zvar sa nachádza na priemere 126 mm v hĺbke 66 mm od čelnej plochy nátrubku. Pôvodný kútový zvar medzi austenitickým puzdrom a stenou nátrubku zhotovil výrobca zariadenia ručným zváraním obalenou elektródou.

Príkladom úspešného nahradenia ručného zvárania zváraním OZZ je zváranie kútového zvaru na vnútornom povrchu nátrubku tlakového zariadenia (obr. 1). Kútový zvar sa nachádza na priemere 126 mm v hĺbke 66 mm od čelnej plochy nátrubku. Pôvodný kútový zvar medzi austenitickým puzdrom a stenou nátrubku zhotovil výrobca zariadenia ručným zváraním obalenou elektródou.

S ohľadom na riziko možnosti výskytu necelistvostí vo zvarovom kove kútového zvaru bolo potrebné vykonať jeho opravu. Pokusy opraviť zvar ručným zváraním boli v niektorých prípadoch neúspešné, nakoľko sa vo zvaroch opakovane vyskytli neprijateľné chyby. Preto sa prijalo rozhodnutie zhotoviť opravný zvar OZZ zváraním spôsobom TIG.

MATERIÁLOVÉ PODMIENKY V MIESTE ZVARU

Nátrubky sú vyrobené z nelegovanej ocele. Vo vnútri každého nátrubku je puzdro z austenitickej ocele typu 18/10 CrNi. Puzdro je na svojom hornom konci spojené s telesom nátrubku kútovým zvarom, ktorý bol predmetom riešenia úlohy. Materiál na vnútornej stene nátrubku, vstupujúci do zvarového spoja, je opracovaný ručný návar austenitickej elektródy typu 25/13 CrNi.

PODMIENKY ZVÁRANIA

Pôvodný kútový zvar bol zhotovený v dielenských podmienkach. Do nátrubku sa vložilo puzdro s väčšou hrúbkou steny. Čelná plocha puzdra tvorila dolnú odvesnu kútového zvaru. Po zvarení sa stena puzdra odsústružila na predpísaný rozmer 3 mm. Pri sústružení sa odstránila aj zodpovedajúca časť z kútového zvaru.

Východiskové podmienky na zhotovenie nového zvaru vychádzali zo súčasného stavu riešeného detailu. Montážne zváranie bolo plánované na plochách po odstránení pôvodného zvaru. Malé rozmery zvarových plôch a austenitické materiály, vstupujúce do zvarového spoja, dávali predpoklad vzniku problémov vyplývajúcich z koncentrovaného zdroja tepla. Tepelný príkon zo zvárania a malý tepelný most predstavovali zvýšené riziko tavenia vnútornej hrany tenkého austenitického puzdra.

Tavením poškodená hrana by spôsobila komplikácie pri tvorbe viacvrstvového kútového zvaru. Veľký prievar cez austenitický návar na stene nátrubku by zasa mohol spôsobiť premiešanie austenitického zvarového kovu so základným uhlíkovým materiálom.

Počas prípravy nového zvárania tak boli zohľadnené malé rozmery zvarových plôch a predpokladateľné komplikácie spôsobené tepelným príkonom do zváraného materiálu.

VÝVOJ TECHNOLÓGIE

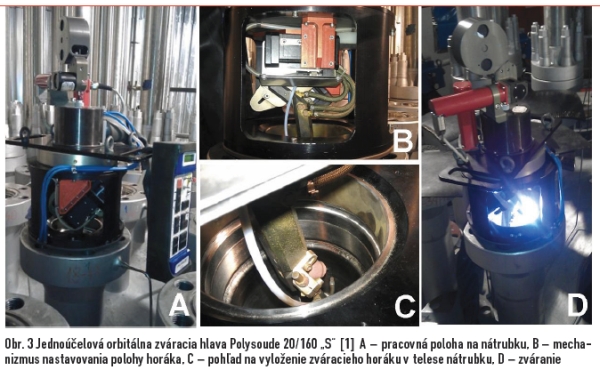

Na začiatku riešenia úlohy vyšpecifikoval zvárací inžinier požiadavky na OZZ a oslovili sa vybraní výrobcovia. Podľa dodaných podkladov firma Polysoude vyrobila a dodala OZZ, pozostávajúce z ich typizovaného zváracieho zdroja a jednoúčelovej zváracej hlavy upravenej pre potreby zvárania na telese nátrubku. Po zaškolení operátorov na ovládanie programovacieho softvéru sa začal vývoj technologického postupu zvárania.

Vývoj bol rozdelený na optimalizáciu zváracích parametrov a na vypracovanie zváracích programov jednotlivých vrstiev kútového zvaru pre riadiaci systém.

Pri hľadaní optimálnych zváracích parametrov bola kľúčovým ukazovateľom analýza metalografických výbrusov zvarov vyhotovených uvažovanými parametrami. V rámci nej bola hodnotená geometria, celistvosť zvaru a veľkosť prievaru na austenitickom návare telesa nátrubku. Na tento účel bolo zhotovených viac ako 100 skúšobných zvarov na delenom modeli. Medzi vlastnosti OZZ, uľahčujúce túto etapu vývoja technológie, bolo možné zaradiť možnosť jemnej regulácie parametrov zvárania, presnosť vedenia zváracieho horáka a opakovateľnosť zvarov.

SCHVÁLENIE TECHNOLÓGIE A DOPĹŇAJÚCI EXPERIMENT

SCHVÁLENIE TECHNOLÓGIE A DOPĹŇAJÚCI EXPERIMENT

Po vypracovaní zváracích programov prešiel postup zvárania schvaľovacím procesom. V rámci schvaľovania bol skúšobný spoj zvarený navrhnutou technológiou úspešne podrobený nedeštruktívnemu skúšaniu (VT a PT), metalografickej analýze celistvosti a štruktúry zvarového kovu, metalografickému vyhodnoteniu odolnosti voči medzikryštálovej korózii a meraniu tvrdosti jednotlivých oblastí zvarového spoja.

Navyše, po schválení postupu zvárania bol ďalší zvar predmetom tepelného cyklovania, ktoré simulovalo teplotný cyklus zariadenia. Počas experimentu bola celistvosť zvarového spoja pravidelne kontrolovaná héliovou kontrolou tesnosti. K ukončeniu experimentu došlo bez preukázania akéhokoľvek porušenia tesnosti zvaru. Po rozrezaní bol zvar na viacerých miestach podrobený metalografickej analýze s vyhovujúcim výsledkom. Na konci dlhodobého experimentu sa tak preukázalo niekoľkonásobné prekročenie požadovanej životnosti zvaru.

Vzhľadom na dosiahnutie popisovaných výsledkov bolo možné vyhlásiť úlohu za úspešne vyriešenú. Použitím OZZ na zváranie pôvodne ručného zvaru sa dosiahla vyššia kvalita v minulosti problematického zvaru.

PRAKTICKÉ POZNATKY Z VÝVOJA TECHNOLÓGIE

Praktické skúsenosti so zváracou hlavou počas vývoja technológie ukázali dve citlivé miesta v konštrukcii dodanej orbitálnej hlavy. Poznatky z ich riešenia možno aplikovať na všetky podobné orbitálne hlavy.

Priamy vplyv na presnosť TIG zvárania má konštrukcia ramena držiaceho bowden s vyvedeným prídavným materiálom. Na dodanej hlave išlo o miesto, na ktorom sa vykonávali korekcie polohy drôtu voči elektróde na úrovni 0,1 mm. Príliš veľa stupňov voľnosti kĺbového mechanizmu zakončeného dýzou s vyvedením drôtu spôsobovalo problémy pri nastavovaní potrebnej vzdialenosti drôt – elektróda. Problémová časť vedenia drôtu bola nahradená pevným ramenom s inak riešenou možnosťou ďalšieho nastavenia.

Zváranie bez podávania drôtu (pretavovanie povrchu) odhalilo druhé citlivé miesto v konštrukcií orbitálnej hlavy. Pri orbitálnych automatoch je dôležité, aby cievka s drôtom umiestnená na zváracej hlave simultánne rotovala spolu so zváracím horákom. V prípade pevne uchytenej cievky a rotácii horáka bez odoberania drôtu totiž v jednom okamihu dochádza k relaxácii nahromadeného pnutia. Pnutie je spôsobené tuhosťou a tvarovou pamäťou drôtu nachádzajúceho sa v bowdenovom vedení, v mieste medzi fixovanou cievkou a pohybujúcim sa horákom. Uvoľnenie sa prejaví rýchlym pretočením jeho voľného konca v smere predchádzajúcej rotácie zváracieho horáka. Tento jav je počas zvárania vzhľadom na možnosť kontaktu s elektródou neprípustný.

ORBITÁLNE ZVÁRANIE NA VNÚTORNÝCH PRIEMEROCH

Výhody vyplývajúce z použitia OZZ možné na základe praktických skúseností zhrnúť takto:

Výhody vyplývajúce z použitia OZZ možné na základe praktických skúseností zhrnúť takto:

• Nepretržitá regulácia zváracích parametrov pomocou regulačnej slučky riadiaceho systému umožňuje napríklad vytvoriť zvar s definovaným prievarom. To je výhoda oproti ručnému zváraniu, najmä pri zváraní tenkostenných rúr, zvarov malých rozmerov, materiálov náchylných na zakalenie, heterogénnych zvarov s použitím medzivrstvy či pri použití polohúsenicovej metódy.

• Eliminácia všetkých nežiaducich odchýliek voči zvarovým plochám počas zvárania. Zaručí ju tuhá konštrukcia pracovnej hlavy a presné vycentrovanie pred začiatkom zvárania, takže je možné zvárať aj na zvarových plochách malých rozmerov. Oproti ručnému zváraniu je zvárací oblúk vedený po presne stanovenej dráhe, čím sa eliminuje riziko vzniku niektorých chýb (napríklad studených spojov a nenatavených hrán) spôsobených menšou zručnosťou zvárača.

• Opakovateľnosť zvarov. Umožňuje nájsť optimálne zváracie parametre vyhodnotením skúšobných vzoriek. Vlastnosti vytvorených zvarov alebo návarov tak svojimi mechanickými a metalografickými vlastnosťami zodpovedajú predpísanej technickej dokumentácii. Vždy rovnaké náklady na identický zvar alebo návar zároveň umožňujú presný odhad spotreby materiálu a trvanie prác pre potreby plánovania.

• Hospodárnosť vďaka presnej práci automatu.

• Eliminácia ľudského faktora, vstupujúceho do zváracieho procesu. Výslednú kvalitu neovplyvňuje veľkosť pracovného priestoru či vyťaženosť na pracovnej zmene. OZZ nie je citlivé na vonkajšie vnemy, je vhodné na nepretržitú prevádzku a na výrobu zvarov podliehajúcich vyššej bezpečnostnej triede. Zvárač pri zváraní plní úlohu operátora, kontrolujúceho správnu činnosť a výslednú kvalitu vytvoreného zvaru.

Okrem výhod je možné pomenovať i nevýhody spojené s ich použitím, najmä:

• Obstarávacia cena. Pri zložitejších univerzálnych zariadeniach cena dosahuje rádovo desaťtisíce eur.

• Lacnejšie jednoúčelové zariadenia sú zasa vhodné len na zváranie či naváranie v malom rozsahu svetlostí a hĺbok. Ich použitie mimo rozsah, na ktorý sú určené, je totiž limitované (napríklad rozmermi pracovnej hlavy a možnosťami jej nastavenia, mechanizmom na upnutie a vycentrovanie na mieste zvárania).

• Lehota dodania pri objednaní netypizovanej konštrukcie pracovnej hlavy, ktorá sa nenachádza vo výrobnom portfóliu výrobcu. Celý proces sa začína stanovením požadovaných vlastností a končí sa zaškolením obsluhy na dodané zariadenie, čo predstavuje niekoľko mesiacov.

• Potreba vyššieho vzdelania zváračského personálu na vypracovanie technológie a programov pre konkrétne zvary.

• Potreba zaškolenej obsluhy – operátorov orbitálnych automatov.

• Nie je možné použiť niektoré orbitálne automaty v montážnych podmienkach v rámci opravného zvárania či navárania.

VZOROVÉ PRÍLEŽITOSTI PRE POUŽITIE ORBITÁLNYCH ZVÁRACÍCH ZARIADENÍ

VZOROVÉ PRÍLEŽITOSTI PRE POUŽITIE ORBITÁLNYCH ZVÁRACÍCH ZARIADENÍ

Úvahy o opodstatnenosti použitia OZZ sú na mieste, ak vznikne potreba zvárať na vnútorných povrchoch, ktorých svetlosť či hĺbka umiestnenia zvaru predstavujú zásadný problém pre ručné zváranie. Ak má zvar z hľadiska pevnostného návrhu konštruktérom predpísané hodnotenie v najvyššom stupni kvality, ak ide o zvar na tlakovom zariadení či VZJZ, je dobré uprednostniť OZZ. Problém investície do jeho nákupu a zaškolenia personálu vyvážia všetky výhody vyplývajúce z jeho použitia. Zvary v potrubiach a nátrubkoch na zle prístupných miestach zvárané v dielenských i montážnych podmienkach, zvary a návary v sériovej výrobe, vyžadujúce vyššiu produktivitu práce, pravidelne sa opakujúce zvary počas časovo limitovaných odstávok technologických zariadení, to všetko sú ideálne príležitosti na úspešné využitie OZZ.

PONUKA ORBITÁLNYCH ZVÁRACÍCH ZARIADENÍ

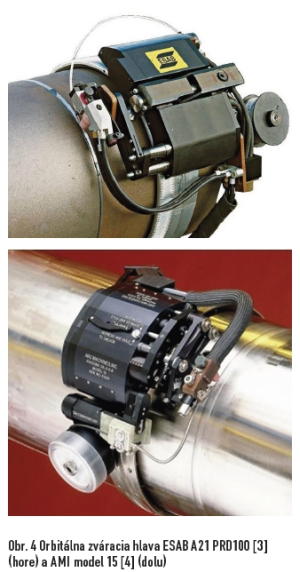

Na orbitálne zváranie a návaranie z vonkajšej strany majú výrobcovia (ESAB, Polysoude, Fronius, AMI, Magnatech, Lincoln Electric atď.) vo svojom portfóliu typizované pracovné hlavy odstupňované podľa priemerov rúr, na ktorých sú schopné pracovať.

Pri orbitálnom zváraní a naváraní na vnútorných povrchoch je však ponuka pracovných hláv veľmi malá. V ponuke má zváracie hlavy pre metódu TIG firma AMI a zváraciu zostavu pre naváranie metódou MIG/MAG firma Castolin Eutectic. Každý výrobca orbitálnych automatov však dokáže upraviť polohu univerzálnych častí na pracovnej hlave tak, aby jej výsledné rozmery a tvar zodpovedali potrebám konkrétneho použitia. Úprava na základe objednávky zákazníka sa potom týka konštrukcie a tvaru pracovného ramena, počtu funkčných pracovných osí, upínacieho mechanizmu alebo doplnkovej kontroly zváracieho procesu videoprenosom.

KONŠTRUKCIA ORBITÁLNYCH ZVÁRACÍCH ZARIADENÍ

Principiálne sa orbitálne zváracie zariadenia skladajú z troch hlavných častí. Z pracovnej (zváracej alebo naváracej) hlavy s upínacím mechanizmom, zo zváracieho zdroja a komunikačného vedenia na prenos nameraných parametrov a pokynov riadiaceho systému. Tieto časti môžu, ale nemusia byť súčasťou spoločného pevného celku. Z hľadiska manipulácie je veľké množstvo zariadení v mobilnom vyhotovení umožňujúcom rozloženie, prenos a zloženie pracoviska v montážnych podmienkach. Počas osadzovania do pracovnej polohy tak operátori manipulujú len s pracovnou hlavou. Niektoré zariadenia sú však súčasťou hydraulického ramena alebo sú pevne spojené s polohovadlami a ich prenos nie je možný. Neprenosné OZZ sú určené len na zváranie v dielenských podmienkach a bývajú súčasťou stacionárnych zváracích a naváracích centier.

PRACOVNÁ HLAVA

Z hľadiska použitej metódy zvárania sú orbitálne automaty konštruované na použitie taviacej (MIG/MAG) alebo netaviacej sa (TIG) elektródy v ochrannom plyne. Jednotlivé časti zodpovedajúce použitiu konkrétnej metódy zvárania možno najlepšie pomenovať pri prenosných pracovných hlavách určených na montážne zváranie a naváranie. Pri zachovaní kompaktného tvaru, umožňujúceho ich vsunutie do miesta zvárania, sú ich integrálnou súčasťou všetky kľúčové prvky podieľajúce sa na zváracom procese.

Z hľadiska použitej metódy zvárania sú orbitálne automaty konštruované na použitie taviacej (MIG/MAG) alebo netaviacej sa (TIG) elektródy v ochrannom plyne. Jednotlivé časti zodpovedajúce použitiu konkrétnej metódy zvárania možno najlepšie pomenovať pri prenosných pracovných hlavách určených na montážne zváranie a naváranie. Pri zachovaní kompaktného tvaru, umožňujúceho ich vsunutie do miesta zvárania, sú ich integrálnou súčasťou všetky kľúčové prvky podieľajúce sa na zváracom procese.

Súčasťou pracovnej hlavy na montážne zváranie alebo naváranie metódou MIG/MAG sú:

• mechanizmus podávania a rovnania drôtu s pripojením napájania,

• mechanizmus nastavovania horizontálnej a vertikálnej polohy drôtu voči zvarovým plochám,

• riadiaci a kontrolný mechanizmus (riadenie a úprava parametrov zvárania pomocou permanentného snímania),

• mechanizmus rotácie (pracovného pohybu),

• cievka s prídavným materiálom,

• rozvod ochranného plynu,

• chladiaci okruh (v prípade potreby),

• upínací a centrovací mechanizmus,

• nosná časť zváracej hlavy.

Súčasti pracovnej hlavy na montážne zváranie alebo naváranie metódou TIG:

• rameno s pevnou elektródou a pripojením napájania,

• mechanizmus nastavovania horizontálnej a vertikálnej polohy elektródy voči zvarovaným plochám,

• mechanizmus podávania a rovnania drôtu,

• mechanizmus nastavovania konfigurácie elektróda – drôt,

• riadiaci a kontrolný mechanizmus (riadenie a úprava parametrov zvárania pomocou permanentného snímania),

• mechanizmus rotácie (pracovného pohybu),

• cievka s prídavným materiálom,

• rozvod ochranného plynu,

• chladiaci okruh (v prípade potreby),

• upínací a centrovací mechanizmus,

• nosná časť zváracej hlavy.

Doplňujúcou súčasťou pracovnej hlavy na zváranie a naváranie na vnútorných povrchoch môže byť jednotka vizuálnej kontroly zváracieho procesu s videoprenosom na externý riadiaci panel operátora automatu. Na zvýšenie čistoty zvarového kovu môže byť súčasťou podávacieho zariadenia i modul čistenia prídavného materiálu.

Pri dielenských orbitálnych zváracích automatoch poskytuje výrobcovi dostatok priestoru na zváracom pracovisku možnosť použiť štandardné veľkosti podávačiek, suportov a pohonných jednotiek bez potreby minimalizácie.

Konštrukcia pracovných častí tak nie je obmedzovaná priestorovými požiadavkami. Dielenské OZZ sa od bežného zváracieho automatu určeného na povrchové orbitálne zváranie líši len odlišným tvarom a dĺžkou nainštalovaného zváracieho horáka.

ZVÁRACÍ ZDROJ

Na napájanie OZZ používajú výrobcovia bežné zváracie zdroje určené na ručné metódy zvárania (MIG, MAG, TIG) doplnené o riadiacu jednotku s komunikačným rozhraním. Ich parametre sú definované na základe potreby konkrétneho zváracieho alebo naváracieho procesu. Sú to najmä:

• zapálenie a stabilizácia oblúka,

• plynulá regulácia napätia a prúdu,

• veľkosť napätia naprázdno,

• statická charakteristika zdroja,

• dynamická charakteristika,

• modulácia výstupného prúdu (pri plánovanom pulznom zváraní),

• dovolený zaťažovateľ.

Riadiaca jednotka integrovaná vo zváracom zdroji umožňuje automatizáciu zvárania alebo navárania. Pomocou programovacieho softvéru sa vytvorí program, definujúci požadovaný proces. Cez komunikačné rozhranie sa program nakopíruje do pamäte riadiacej jednotky. Príkazy orbitálnej zváracej hlave zadáva riadiaca jednotka cez komunikačné vedenie.

Pri modeloch so synergickým riadením sú cez vedenie aj spätne prijímané údaje namerané na pracovnej hlave. Ich porovnaním s hodnotami predpísanými v programe riadiaca jednotka vyhodnocuje priebeh procesu pre potreby možného regulačného zásahu. Podľa miery mechanizácie napojenej orbitálnej hlavy a podľa parametrov zváracieho zdroja možno riadiť aj zložitejšie postupy (pulzné zváranie, zváranie a naváranie s rozkyvom atď.).

ZÁVER

Na príklade z technickej praxe sme dokázali, že použitie orbitálneho zváracieho zariadenia s dobrým technologickým postupom zvyšuje kvalitatívnu úroveň zvárania. Vlastnosti výsledného zvarového spoja alebo návaru sú pomocou skúšobných zvarov dobre optimalizovateľné. Materiálové a časové náklady na zváranie alebo naváranie možno dobre kvantifikovať pre potreby plánovania. V prípadoch, keď výhody tohto spôsobu zvárania prevyšujú nevýhody (veľkosť vstupnej investície a potreba kvalifikovaného personálu) možno túto metóda v praxi použiť s veľmi dobrým výsledkom.

LITERATÚRA:

[1] Poznámky a fotografie autora

[2] Protokol o schválení postupu zvárania IBK/2009/Z020/015/PRO

[3] Firemné prospekty ESAB

[4] Firemné prospekty AMI

[5] Firemné prospekty Castolin Eutectic

TEXT/FOTO ING. TOMÁŠ SZABO, IWE, IBOK, A. S.