Existuje viacero technológií, prostredníctvom ktorých je možné dosiahnuť cielenú zmenu chemického zloženia povrchových vrstiev a ich vlastností, najmä odolnosti proti opotrebeniu [1]. Viaceré z týchto metód sú založené na difúznych procesoch, pričom ide o cielenú zmenu chemického zloženia materiálu dosiahnutú pôsobením okolitého prostredia, v ktorom dochádza k zvyšovaniu koncentrácie vybraných prvkov [2 – 5]. Ide však o postupy, ktoré sú často technologicky a časovo veľmi náročné.

Existuje viacero technológií, prostredníctvom ktorých je možné dosiahnuť cielenú zmenu chemického zloženia povrchových vrstiev a ich vlastností, najmä odolnosti proti opotrebeniu [1]. Viaceré z týchto metód sú založené na difúznych procesoch, pričom ide o cielenú zmenu chemického zloženia materiálu dosiahnutú pôsobením okolitého prostredia, v ktorom dochádza k zvyšovaniu koncentrácie vybraných prvkov [2 – 5]. Ide však o postupy, ktoré sú často technologicky a časovo veľmi náročné.

Jednou z takýchto technológií je vytváranie vrstiev so zvýšeným obsahom bóru (boridovanie). Pri boridovaní vytvára nadifundovaný bór so železom veľmi tvrdú vrstvu, ktorá sa vyznačuje mimoriadne vysokou odolnosťou proti abrazívnemu opotrebeniu, ako aj vysokou oxidačnou a tepelnou odolnosťou.

* * * * *

Uskutočňuje sa intenzívny výskum postupov a technológií prípravy difúznych vrstiev s cieľom zlepšiť ich vlastnosti.

* * * * *

Výrobca si zvolí jednu z troch častí na základe nasledujúcich skutočností vo vzťahu. Aj v súčasnosti sa uskutočňuje intenzívny výskum postupov a technológií prípravy difúznych vrstiev s cieľom zlepšiť ich vlastnosti. Tieto sa dosahujú zmenou parametrov konvenčných technológií využívajúcich difúzne mechanizmy [5 – 10], prípadne vzájomnou kombináciou viacerých technológií, napríklad následným pretavovaním vrstiev elektrickým oblúkom, laserom a pod. [2, 4, 11-14].

V uvedenom kontexte sa ako originálna javí myšlienka obohacovania tavného prostredia vybraným prvkom pri pretavovaní elektrickým oblúkom. Ide pri tom o dosiahnutie potrebného parciálneho tlaku daného prvku, ktorý spôsobí jeho difúzny prienik do povrchovej vrstvy materiálu pri pomerne krátkom čase pôsobenia elektrického oblúka. Preto sa príspevok zaoberá možnosťami využitia riadených difúznych procesov pri pretavovaní povrchových vrstiev ocelí elektrickým oblúkom netaviacou sa elektródou v prostredí obohatenom o bór s cieľom dosiahnuť zvýšenú odolnosť proti opotrebeniu v pretavenej povrchovej oblasti. Pri návrhu experimentu bol formulovaný predpoklad, že prostredníctvom elektrického oblúka sa dosiahne disociácia a ionizácia prostredia, ktorá umožní iniciáciu difúznych procesov v povrchovej vrstve pretavovanej ocele. Obohatením povrchovej vrstvy by mali byť dosiahnuté podmienky pre vznik tvrdých a stabilných štruktúr s požadovanými vlastnosťami.

Materiál a metódy

Výber a charakteristika pretavovaných materiálov

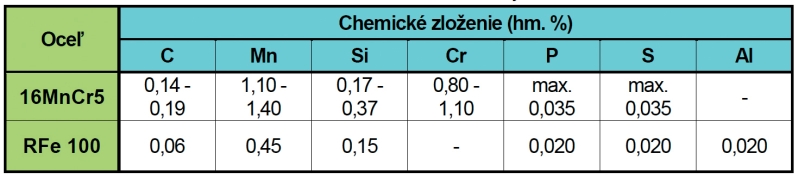

Ako základný materiál na pretavovanie bola použitá oceľ 16MnCr5, ktorej chemické zloženie je uvedené v tab. 1.

|

| Tab. 1: Chemické zloženie skúmaných ocelí |

Príprava vzoriek

Podmienkou pre vznik ionizovaného a disociovaného prostredia v okolí spracovávaného materiálu je prítomnosť elektrického oblúka. Vhodnou a dostupnou metódou, ktorá umožňuje vznik elektrického oblúka bez prídavného materiálu, je technológia zvárania netaviacou sa volfrámovou elektródou v inertnej ochrannej atmosfére (TIG). Pretavenie bolo realizované zváracím invertorom SMARTY TX 160 Alu. Proces pretavovania prebiehal v ochrannej atmosfére Ar pri prietoku plynu 10 l.min-1 a pri zváracom prúde 110 A.

Zdrojom bóru pre tavné boridovanie bol karbid bóru (B4C) vo forme prášku s obsahom bóru 74 % hm. Prášok bol pred pretavením navlhčený destilovanou vodou, aby nedošlo k jeho odfúknutiu z povrchu pretavovaných vzoriek prúdom ochranného plynu. Následne bol ručne nanesený na povrch vzoriek v hrúbke cca 2 mm a pohybom horáka manuálne pretavený, takže rýchlosť pohybu horáka nebola definovaná. Vzorka bola kruhového prierezu φ 20 mm a dĺžky 30 mm. Pretavená bola celá plocha kruhového prierezu. Aby bolo možné posúdiť vplyv bóru na výsledné vlastnosti skúmaných materiálov, bolo vykonané aj pretavenie iba v ochrannej atmosfére Ar bez prítomnosti bóru. Ako etalón tiež slúžila vzorka materiálu bez tepelného ovplyvnenia.

Zisťovanie vlastností pretavených vrstiev

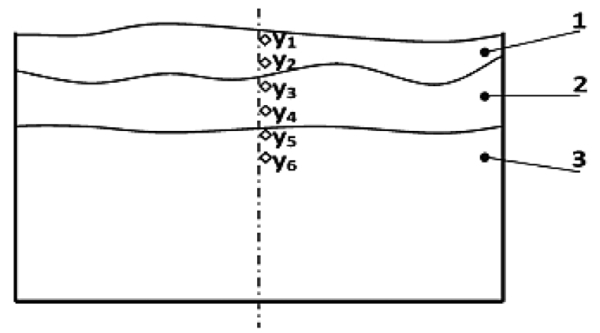

Bol zisťovaný priebeh tvrdosti smerom do vnútra materiálu, ktorý slúžil na určenie hĺbky pretavenia a šírky tepelne ovplyvnenej zóny vzniknutej pri pretavení. Hodnoty tvrdosti boli zisťované pomocou metódy merania tvrdosti podľa Vickersa (prístrojom HPO 250) pri zaťažení 98,1 N. Miesta merania tvrdosti sú znázornené na obr. 1.

|

| Obr. 1: Miesta merania tvrdosti v pozdĺžnom reze pretavenej vzorky 1 – pretavená oblasť, 2 – tepelne ovplyvnená oblasť, 3 – základný materiál |

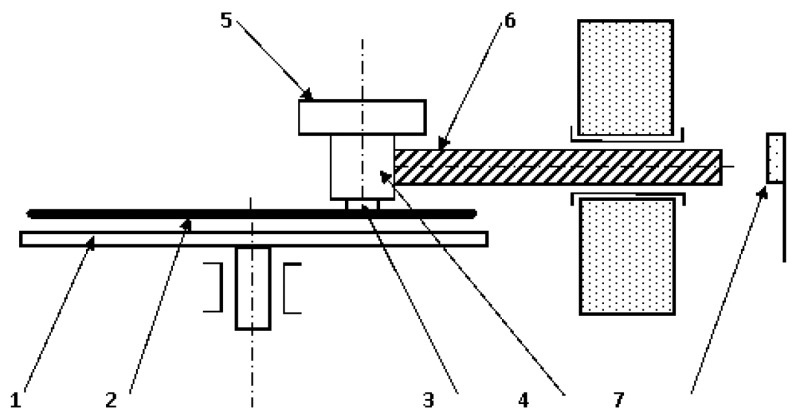

Na zisťovanie odolnosti pretavených vrstiev proti abrazívnemu opotrebeniu bola použitá skúška pomernej odolnosti materiálov proti abrazívnemu opotrebeniu na brúsnom plátne (pin-on-disc). Schéma použitého zariadenia je uvedená na obr. 2.

|

| Obr. 2: Schéma zariadenia na skúšky abrazívneho opotrebenia na brúsnom plátne 1 – otáčajúca sa kruhová doska, 2 – brúsne plátno, 3 – skúšobné teleso, 4 – upínacia hlavica, 5 – závažie, 6 – pohybová skrutka umožňujúca radiálny posuv vzorky, 7 – koncový vypínač |

Brúsne plátno malo tvar kruhu s priemerom 480 mm, pričom pohyb skúšobného telesa po brúsnom plátne prebiehal po špirále tak, aby kontaktná plocha bola v styku s nepoužitým brúsnym plátnom. Dĺžka trecej dráhy bola 50 m. Rýchlosť pohybu skúšobného telesa bola 0,5 m.s-1. Pri skúške bolo použité zaťaženie 0,32 N.mm-2.

Hodnota pomernej odolnosti proti abrazívnemu opotrebeniu bola určená podľa vzorca:

Porovnávacie skúšobné telesá boli vyrobené z ocele RFe100 (STN 412014), ktorej chemické zloženie je uvedené v tab. 1.

Mikroštruktúrna a fázová analýza pretavených vrstiev

Bola uskutočnená aj mikroštruktúrna analýza pretavených vrstiev. Vzorky boli leptané v roztoku nital 2 %. Pozorovanie bolo uskutočnené prostredníctvom svetelného mikroskopu Olympus GX51.

Analýza vzoriek z hľadiska chemického a fázového zloženia bola vykonaná pomocou rastrovacieho elektrónového mikroskopu Jeol JSM 7000F s analytickou jednotkou EDX od firmy Oxford Instruments s autoemisnou dýzou a mikroanalytickou jednotkou INCA Energy 250. Merania boli robené v tesnej blízkosti povrchu a bodovo po líniách smerom dovnútra vzorky. Takto bolo možné sledovať hĺbku pretavenia, prípadne premiešania materiálov Navyše, analýzy boli vykonávané pomocou EDXS len semikvantitatívne, preto sú výsledky analýz prítomných fáz v boridovaných vrstvách len orientačné.

Výsledky experimentov

Vplyv pretavenia na tvrdosť

Grafické znázornenie priebehu tvrdosti v závislosti od vzdialenosti od povrchu vzorky pre jednotlivé materiály je uvedené na obr. 3. Zvýšená tvrdosť je zachovaná približne do hĺbky 2 mm (hĺbka pretavenej oblasti). Tepelne ovplyvnená oblasť je charakteristická plynulým poklesom tvrdosti až na hodnotu tvrdosti základného materiálu (v hĺbke 2 – 2,8 mm pod povrchom vzorky).

|

| Obr. 3: Priebeh tvrdosti HV 10 u ocele 16MnCr5 pretavenej v karbide bóru v závislosti od vzdialenosti od povrchu vzorky |

Vplyv pretavenia na odolnosť proti abrazívnemu opotrebeniu

Hodnoty pomernej odolnosti proti abrazívnemu opotrebeniu Ψabr jednotlivých skúšobných vzoriek boli vypočítané podľa vzorca (1). Priemerné hodnoty pomernej odolnosti proti abrazívnemu opotrebeniu pre jednotlivé skúšané varianty sú zobrazené na obr. 4. Je evidentné, že pretavením ocele 16MnCr5 v atmosfére 100 % Ar nedošlo k takmer žiadnemu zvýšeniu pomernej odolnosti proti abrazívnemu opotrebeniu oproti materiálu bez pretavenia. Po pretavení v zásype karbidu bóru bol zistený nárast pomernej odolnosti proti opotrebeniu o 0,6454 (t. j. o 60 %) oproti rovnakej oceli bez pretavenia.

|

| Obr. 4: Hodnoty pomernej odolnosti proti abrazívnemu opotrebeniu ocele 16MnCr5 pretavenej v jednotlivých prostrediach |

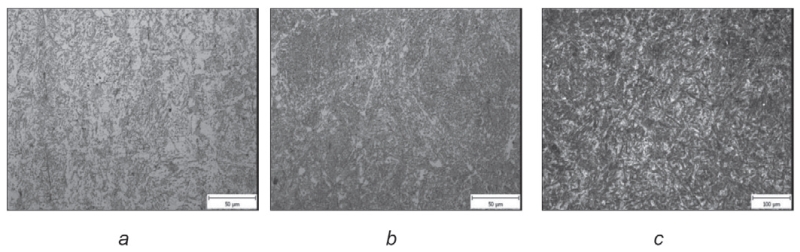

Vplyv pretavenia na štruktúrne zloženie ocele 16MnCr5

Z obrázkov mikroštruktúr získaných svetelnou mikroskopiou (LM) (obr. 5) v jednotlivých častiach vzorky u ocele 16MnCr5 po pretavení sú evidentné rozdiely v štruktúrnom zložení týchto častí. Mikroštruktúra tepelne neovplyvneného základného materiálu pozostáva z bainiticko-feritickej zmesi (obr. 5a). Ferit vytvára polyedrické zrná, ktoré tvoria približne 50 % štruktúry. Pri bainitickej fáze ide o horný bainit. V mikroštruktúre možno predpokladať aj prítomnosť sekundárnych častíc cementitu a karbidu M7C3.

|

| Obr. 5: Mikroštruktúra ocele 16MnCr5 po pretavovaní a – tepelne neovplyvnená oblasť tvorená zmesou feritu a horného bainitu b – tepelne ovplyvnená oblasť po pretavení tvorená prevažne horným bainitom c – jemný martenzit v tepelne ovplyvnenej oblasti po tavnom boridovaní |

Tepelným zásahom do materiálu došlo k výraznej zmene pomeru a usporiadania fáz v mikroštruktúre (obr. 5b). Po reaustenitizácii, pri ktorej došlo k rozpusteniu sekundárnych fáz a následom rýchlom ochladení je feritická fáza potlačená na úkor bainitickej. V tepelne ovplyvnenej oblasti po boridovaní (obr. 5c) došlo k úplnej zmene štruktúry. Základ tvorí martenzit s veľmi malým podielom feritu. Prítomnosť martenzitu v štruktúre je možné pripísať hlavne zvýšeniu prekaliteľnosti vplyvom zvýšeného obsahu uhlíka a tiež bóru v tuhom roztoku. Východiskový materiál a parametre pretavovania viedli k vzniku veľmi jemného martenzitu.

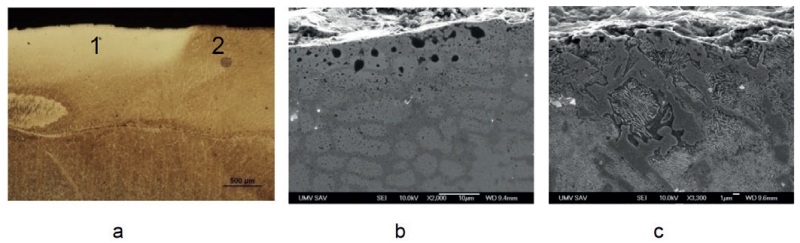

Obrázok 6 dokumentuje miesta v povrchovej vrstve po tavnom boridovaní, v ktorých bola uskutočnená EDX analýza fáz. Na povrchu vzorky bola zistená tenká vrstva Fe(B,C), pod ňou zmes Fe(B,C) a Fe3(B,C). „Cementit“ Fe3(B,C) je v systéme Fe-B-C nerovnovážny. Pod povrchovou vrstvičkou bola zistená lokálne aj zmes Fe(B,C) a Fe2(B,C) v železnej matrici obohatenej o bór, Si a Al.

|

| Obr. 6: LM mikroštruktúra pretavenej vrstvy ocele 16MnCr5 po tavnom boridovaní a – pretavený povrch, LM b – detail svetlej časti 1pri povrchu, SEM c – detail časti 2 pri povrchu, SEM |

Na obr. 7a, b sú uvedené EDX spektrá boridu FeB (a) a železnej matrice obohatenej uhlíkom, kremíkom a hliníkom (b). So vzdialenosťou od povrchu sa obsah bóru v Fe matrici prudko znižuje spolu s obsahom Al a Si. Možno povedať, že v experimentálnom materiáli neboli zistené čisté boridy železa, ale išlo o karboboridy železa, teda boridy, v ktorých je časť bóru nahradená uhlíkom.

Na obr. 7 sú uvedené spektrá karboboridu Fe(B,C) z bezprostredného povrchu a železnej matrice asi 30 μm pod povrchom.

|

| Obr. 7: EDX spektrá, a – Fe(B,C) vrstvy na povrchu, b – železnej matrice |

Diskusia

Zmena polyedrickej zmesovej mikroštruktúry na prevažne martenzitickú s vylúčenými boridmi typu FeB po pretavení sa v prípade ocele 16MnCr5 prejavila v pomerne výraznom zvýšení tvrdosti v pretavenej oblasti až na 531 HV10. To sa prejavilo aj na zvýšenej odolnosti proti abrazívnemu opotrebovaniu. Po boridovaní je matrica tvorená jemným martenzitom, v ktorom sú vylúčené boridy typu FeB a Fe2B a na povrchu je vrstvička typu FeB. Prítomnosť boridov v štruktúre pretavených vrstiev je možné predpokladať na základe podobnosti s experimentmi vykonanými inými výskumníkmi. Viacerí autori pri pretavovaní ocelí v zásypoch s obsahom bóru vždy získali štruktúry boridov železa a pri zvýšenom obsahu chrómu v oceli aj boridov chrómu [2, 4]. Vlastnostiam takejto mikroštruktúry možno pripísať viac ako trojnásobné zvýšenie tvrdosti oproti východiskovému stavu. Zvýšenie odolnosti proti opotrebovaniu je jednoznačne spôsobené prítomnosťou boridov na povrchu vzoriek po pretavení. Ako ukázala mikroštruktúrna analýza, hrúbka tejto povrchovej vrstvičky je nerovnomerná, čo môže mať vplyv na životnosť vrstvy v abrazívnom prostredí.

Odolnosť proti opotrebeniu nie je vnútornou vlastnosťou materiálu, ako napríklad jeho niektoré mechanické alebo fyzikálne vlastnosti. Zvýšením tvrdosti materiálov stúpa aj pomerná odolnosť proti opotrebeniu a tým sa zároveň znižuje veľkosť opotrebenia a predlžuje sa životnosť nástroja. Tieto zistenia sa potvrdili pri skúškach návarov v laboratórnych a prevádzkových podmienkach [15 – 16].

Záver

Na základe štúdia vlastností povrchových vrstiev ocele 16MnCr5 po pretavení B4C elektrickým oblúkom možno sformulovať nasledujúce závery:

1. Na povrchu vzorky po pretavení došlo k vzniku karboboridu typu Fe(B,C) a k zmene matrice z feriticko-bainitickej zmesi na jemný martenzit.

2. Uvedené štruktúrne zmeny mali za následok výrazné zvýšenie tvrdosti a odolnosti proti opotrebovaniu skúmanej ocele.

3. Novovzniknutá vrstva bola homogénna, ale mala nerovnomernú hrúbku.

TEXT/FOTO: Ing. Ivan Kováč, PhD., Ing. Rastislav Mikuš, PhD., doc. Ing. Jozef Žarnovský, PhD., doc. Ing. Peter Čičo, CSc., Katedra kvality a strojárskych technológií, Technická fakulta, Slovenská poľnohospodárska univerzita v Nitre, Ing. Anna Výrostková, CSc., Ústav materiálového výskumu SAV v Košiciach FOTO: archív redakcie

Odborný príspevok recenzovali: doc. Ing. Milan ČOMAJ, PhD.; Taylor-Wharton, s. r. o. a Ing. Attila TARCSI, IWE; VÚZ – PI SR

Použitá literatúra:

[1] Čičo, P., Bujna, M. 2011. Odolnosť tvrdonávarových materiálov v prevádzkových podmienkach, vedecká monografia, 1. vyd. Nitra, Slovenská poľnohospodárska univerzita, 2011, 119 s., ISBN 978-80-552-0628-8.

[2] Deebasree, J. P., et al.: 2004. Laser boriding of austenitic type 304L stainless steel. In International Symposium of Research Students on Material Science and engineering 2004 [online]. Dostupné na internete:

[3] Babu, S. S. et al.: 2006. Reactive gas shielding during laser surface alloying for production of hard coatings. In Surface & Coatings Technology [online], vol. 200, 2006, pp. 2663 – 2671. Dostupné na internete:

[4] Smirnyagina, N. N. et al. 2008. Structure and properties of boride layers produced by electron beam in vacuum. In Coating Deposition [online], 2008, pp. 580 – 583. Dostupné na internete:

[5] Béjar, M. A.; Moreno, E.: 2006. Abrasive wear resistance of boronized carbon and low alloy steels. In Journal of Materials Processing Technology [online], vol. 173, issue 3, 2006, pp. 352 – 358. Dostupné na internete: < http://captura.uchile.cl/jspui/bitstream/ 2250/5417/1/Bejar_MA_Abrasive.pdf>

[6] Sen, S. et al. 2001. Mechanical behavior of borides formed on borided cold work tool steel. In Surface & Coatings Technology [online], vol. 135, 2001, pp. 173 – 177. Dostupné na internete:

[7] Özbek, I., et al.: 2002. Charakterization of borided AISI 316L stainless steel implant. In Vacuum [online], vol. 65, 2002, pp. 521 – 525. Dostupné na internete:

[8] Calik, A. et al.: 2009. Mechanical properties of boronized AISI 316, AISI 1040, AISI 1045 and AISI 4140 steels. In Acta Physica Polonica A [online], vol. 115, No. 3, 2009, pp. 694 – 698. Dostupné na internete:

[9] Tabur, M.: et al. 2009. Abrasive wear behavior of boronized AISI 8620 steel. In Wear [online], vol. 266, 2009, pp. 1106 - 1112. Dostupné na internete:

[10] Leite, M. V. et al.: 2010. Wear mechanisms and microstructure of pulsed plasma nitrided AISI H13 tool steel. In Wear [online], vol. 269, 2010, pp. 466 – 472. Dostupné na internete:

[11] Pantelis, D. I. et al. 2002. Wear and corrosion resistance of laser surface hardened structural steel. In Surface & Coatings Technology [online], vol. 298, 2002, pp. 125 – 134. Dostupné na internete: < http: // linkinghub. elsevier. com / retrieve / pii /S0257897202004954 >

[12] Kulka, M. – Pertek, A. 2003. Microstructure and properties of borided 41Cr4 steel ofter laser surface modification with re-melting. In Applied Surface Science [online], vol. 214, 2003, pp. 278 – 288. Dostupné na internete:

[13] Adamiak, S.: 2009a. Structure of carbon steels after remelting of the surface layer with the electric arc. In Archives of Foundry Engineering [online], vol. 9, No. 2, 2009, pp. 177 – 180. Dostupné na internete: < http://www.odlewnictwo.polsl.pl/Archiwum/ search.php3?ID=AFE-09.2&pole=3>

[14] Adamiak, S.: 2009b. Microhardness and tribological wear of the steels remelted with an electric arc. In Archives of Foundry Engineering [online], vol. 9, No. 2, 2009, pp. 181 – 184. Dostupné na internete: < http://www.odlewnictwo.polsl.pl/Archiwum/search.php3? ID=AFE-09.2&pole=3>

[15] Kotus, M. – Gyurica, Ľ.: 2010. Stanovenie odolnosti proti abrazívnemu opotrebeniu v prevádzkových podmienkach. In Kvalita a spoľahlivosť technických systémov 2010. Nitra: Vydavateľstvo SPU, 2010. ISBN 97880-552-0390-4.

[16] Kotus, M. – Drahoš, Š. 2010. Stanovenie odolnosti proti abrazívnemu opotrebeniu v laboratórnych podmienkach. In Kvalita a spoľahlivosť technických systémov 2010. Nitra : Vydavateľstvo SPU, 2010. ISBN 97880-552-0390-4.