Presnosti obrábacích strojov sa pri ich konštruovaní venuje veľa pozornosti. Veľmi často je cieľovou funkciou, pričom práve presnosti obrábacích strojov sú podriadené ich ostatné prevádzkové ukazovatele. Okrem iných faktorov na presnosť obrábacích strojov do značnej miery vplývajú aj pružné deformácie prvkov nosného systému, ktoré vznikajú pôsobením vonkajších síl, váhy pohyblivých výkonných orgánov a upínacích síl.

Presnosti obrábacích strojov sa pri ich konštruovaní venuje veľa pozornosti. Veľmi často je cieľovou funkciou, pričom práve presnosti obrábacích strojov sú podriadené ich ostatné prevádzkové ukazovatele. Okrem iných faktorov na presnosť obrábacích strojov do značnej miery vplývajú aj pružné deformácie prvkov nosného systému, ktoré vznikajú pôsobením vonkajších síl, váhy pohyblivých výkonných orgánov a upínacích síl.

Tieto deformácie sa menia od niekoľko málo μm do tisícin μm. Článok sa zaoberá možnosťami zníženia pružných deformácií a ich negatívnym pôsobením na presnosť obrábacích strojov.

Pružné deformácie prvkov nosného systému obrábacích strojov

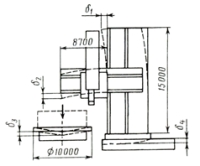

Deformácie prvkov nosného systému sú predovšetkým dané ich tuhosťou, čo je pri navrhovaní obrábacích strojov, teda ich nosného systému, veľmi dôležité. Obrábacie stroje, hlavne presné a aj veľké stroje, treba navrhovať masívnejšie (na zabezpečenie vysokej tuhosti) ako iné stroje s tým istým pracovným zaťažením. Napríklad, deformácie jednotlivých prvkov nosného systému jednostojanového sústruhu (obr. 1) s priemerom upínacej dosky 10 m a pri maximálnom priemere sústruženia 22 m sú nasledujúce:

-

deformácia konzoly δ2 = 1 mm

-

deformácia upínacej dosky (pri zaťažení 300 t) δ3 = 0,05 mm

-

deformácia lôžka δ4 závisí od tuhosti stavebného základu

Je zrejmé, že dovolenú odchýlku od rovnobežnosti pohybu suportu (0,06 mm) bez dopĺňajúcich konštrukčných a technologických zásahov nemožno dosiahnuť.

Zvýšenie presnosti obrábacích strojov kompenzáciou pružných deformácií

Zvýšenie tuhosti prvkov nosného systému obrábacích strojov je najbežnejším spôsobom zvýšenia tuhosti. Správnou voľbou profilu (prierezu) prvkov nosných systémov, vhodného rebrovania a použitými materiálmi vieme dosiahnuť aj zvýšenie presnosti.

Pri voľbe profilu prvkov nosného systému má zvýšenie tuhosti uzavretých profilov väčší vplyv na ich vonkajší rozmer ako hrúbka steny (optimálny je tenkostenný kruhový profil). Pri zaťažení krútiacim momentom netreba používať otvorené profily (používajú sa len pri zaťažení na ohyb).

Z dôvodu zachovania tvaru profilu prvkov nosného systému sa používa rebrovanie. Treba mať na zreteli, že zvýšením počtu rebier hmotnosť nosných prvkov rastie rýchlejšie ako ich tuhosť. Preto nie je žiaduce značné rebrovanie (výnimkou sú otvorené profily, ako aj miesta pôsobenia síl).

Veľmi často sa z technologického i konštrukčného hľadiska v nosných prvkoch (najmä skriňového tvaru) navrhujú otvory, ktoré môžu podstatne znížiť ich tuhosť pri zaťažení krútiacim momentom. Pri zaťažení na ohyb treba:

- umiestniť otvory čo najbližšie k neutrálnemu prierezu a podľa možnosti neumiestňovať otvory na jednotlivých stenách profilu v jednom priereze

- rozmer otvorov nevoliť väčší ako polovica prierezu profilu (otvory rovnajúce sa 0,2 – 0,3 hodnoty prierezu profilu majú malý vplyv na tuhosť nosného prvku)

- okolo otvorov navrhnúť náliatky (výstupky), resp. upevniť veká.

Okrem bežných materiálov používaných na prvky nosného systému obrábacích strojov sa používajú aj netradičné materiály, ako polymérbetón, keramika či kompozitné materiály, ktoré ovplyvňujú tuhosť nosného systému a teda aj presnosť strojov.

Vytvorenie priehybu vedenia v opačnom smere ako pri zaťažení

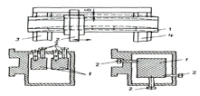

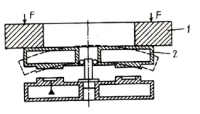

Deformáciu priečnika portálových obrábacích strojov v opačnom smere ako jeho deformácia pri zaťažení možno dosiahnuť, napríklad pomocou nosníka 1, upevneného k priečniku v miestach jeho upevnenia k stojanom 3 a 4 (obr. 2). Skrutkami 2 sa priečnik ohne, resp. skrúti v opačnom smere ako je jeho deformácia pri pracovnom zaťažení.

|

|

Nevýhodou daného riešenia je zväčšenie hmotnosti priečnika. Podobne priehyb priečnika možno dosiahnuť jeho ohrevom v zodpovedajúcich bodoch na teplotu 120 – 200 oC.

Odľahčenie obrábacích strojov od hmotnosti ich výkonných orgánov

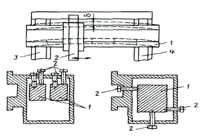

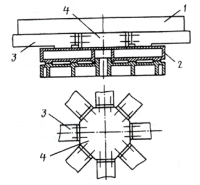

Na obr. 3 je znázornená schéma odľahčenia obrábacieho stroja konzolového typu o hmotnosť jeho časti (suportu a konzoly) prostredníctvom zmeny napínania lana 3 (mechanický systém) dodávaním tlakovej kvapaliny do hydromotora 4. Tlak kvapaliny sa reguluje riadiacim systémom v závislosti od polohy suportu 1 na konzole 2 (informačný systém). Okrem uvedených riešení kompenzácie pružných deformácii konštrukčného charakteru je rad ďalších možností ako tieto kompenzácie dosiahnuť, pričom je veľmi dôležité zvoliť racionálnu schému zaťaženia. Napríklad zaťaženie nosných prvkov pri pohybe výkonných orgánov po klznom, resp. hydrostatickom vedení, je rovnomernejšie ako po guličkovom vedení. Pri uložení na upínaciu dosku 2 veľkých polovýrobkov 1, prevyšujúcich jej priemer, vyvoláva deformáciu, obr. 4a.

Na obr. 3 je znázornená schéma odľahčenia obrábacieho stroja konzolového typu o hmotnosť jeho časti (suportu a konzoly) prostredníctvom zmeny napínania lana 3 (mechanický systém) dodávaním tlakovej kvapaliny do hydromotora 4. Tlak kvapaliny sa reguluje riadiacim systémom v závislosti od polohy suportu 1 na konzole 2 (informačný systém). Okrem uvedených riešení kompenzácie pružných deformácii konštrukčného charakteru je rad ďalších možností ako tieto kompenzácie dosiahnuť, pričom je veľmi dôležité zvoliť racionálnu schému zaťaženia. Napríklad zaťaženie nosných prvkov pri pohybe výkonných orgánov po klznom, resp. hydrostatickom vedení, je rovnomernejšie ako po guličkovom vedení. Pri uložení na upínaciu dosku 2 veľkých polovýrobkov 1, prevyšujúcich jej priemer, vyvoláva deformáciu, obr. 4a.

|

|

Pre kompenzáciu deformácie upínacej dosky 2 (obr. 4b) sa polovýrobok 1 uloží na konzolách 3 upnutých na súčiastke 4. Pri takomto zaťažení nenastáva deformácia upínacej dosky.

Tento článok je príspevkom k riešeniu grantového projektu VEGA: 1/0478/10 „Výskum zvyšovania presnosti obrábacích strojov s využitím numerických simulácií dynamiky procesu obrábania“.

Literatúra:

-

Čerpakov, B.I. A kol.: Rasčot i konstruirovanija mašin, Tom IV-7. Moskva, Mašinostrojenije 2002, ISBN 5-217-01949-2

-

Demeč. P.: Výrobná technika, 1. vyd. Košice, SjF TU, 2005. 250 s. ISBN 80-8073-426-7

-

Demeč, P., Varchola, M., Svetlík, J.: Useing of mechatronics systems in designing of manufacturing machines, 1 elektronický optický disk (CD-ROM). In: Metalurgija. Vol. 49, no. 2 (2010), p. 604-608. ISSN 0543-5846

-

Hubka,V.: Theorie Technischer Systeme. Berlin: Springer-Verlag, 1984

TEXT: Ing. Jozef Svetlík, PhD., Dr.h.c. Ing. Michal Varchola, PhD., KVTaR, SjF TU v Košiciach