Pro výrobky vyžadující vysokých pevností při současných požadavcích na značnou plasticitu a dobrou svařitelnost není možné v sortimentu nelegovaných ocelí najít vhodnou ocel. A přitom o takové oceli je ve strojírenství mimořádný zájem.

Pro výrobky vyžadující vysokých pevností při současných požadavcích na značnou plasticitu a dobrou svařitelnost není možné v sortimentu nelegovaných ocelí najít vhodnou ocel. A přitom o takové oceli je ve strojírenství mimořádný zájem.

Ten se projevuje zejména v automobilovém průmyslu, kde vysoké pevnosti ocelí snižují potřebnou hmotnost vozidel, a tím zlepšují ekonomiku jízdy a následně i životní prostředí.

V současné době se pro tyto účely jeví jako velice vhodné jemnozrnné nízkouhlíkové bórové oceli ve tvaru pásů, drátů, tyčí či plných nebo dutých profilů, které mají schopnost ve stavu zušlechtěném, tj. kaleném a popuštěném, uvedené požadavky splnit.

* * * * *

Bór se obecně využívá jako velice levný prvek k legování oceli.

* * * * *

Charakteristika a účinnost bóru

Jejich chemické složení je poměrně jednoduché, a tím i oceli jsou ekonomicky příznivé. Obsahují 0,1 až 0,3 hm. % uhlíku, což zaručuje velmi dobrou svařitelnost zejména těch ocelí, které uhlíku obsahují pod 0,25 hm. %. Dalšími prvky, které tyto oceli osahují, jsou mangan v množství 1 až 2 hm. % a bór, kterého tyto oceli obsahují v jednotkách tisícin procent. A právě v tomto malém množství bóru je přednost a také zvláštnost těchto ocelí.

Bór se obecně využívá jako velice levný prvek k legování oceli pro svou mimořádně vysokou schopnost vytvrzovat strukturu nízkouhlíkových a nízkolegovaných ocelí při kalení, a to až k hranici 1 800 MPa, a to již při obsahu jen několika tisícin hmotnostních procent. Úměrně s tím stoupají i meze kluzů a tvrdost ocelí. Zušlechtěné bórové oceli se tak řadí do skupiny vysoko pevnostních ocelí. Při uvedené koncentraci bóru několika tisícin hmotnostních procent dosahují nízkouhlíkové oceli prokalitelnosti, která je úměrná prokalitelnosti ocelí obsahujících uhlíku nad 0,4 hm. % a několika desetin Cr, Ni, Mn, V, nebo Mo. S určitou přesností je možno prohlásit, že bór má z pohledu prokalitelnosti nejméně stonásobně větší účinnost, než vyjmenované prvky. Na druhé straně nadměrná koncentrace bóru prokalitelnost snižuje, a tím i meze pevnosti a odolnost proti rázu v důsledku jeho vylučování na hranicích austenitických zrn jako Fe23(BC) a Fe3(CB).

Účinnost bóru je ale značně závislá na obsahu uhlíku v oceli. Čím vyšší množství uhlíku ocel obsahuje, tím je jeho účinnost méně patrná. Největšího účinku na pevnost, a tím i na tvrdost a prokalitelnost dosahuje bór, jak již bylo uvedeno výše, u nízkouhlíkových a nízkolegovaných ocelí s obsahem 0,10 až 0,35 hm. %. Při obsahu uhlíku 0,8 hm. % je již jeho účinnost zanedbatelná a při obsahu 1,6 hm. % zcela zaniká.

* * * * *

Vysokých mechanických hodnot bóru se dosahuje zušlechtěním.

* * * * *

Zakalitelnost bórové oceli je závislá rovněž na obsahu kyslíku, uhlíku a dusíku v oceli. Bór reaguje s kyslíkem na B2O3, s uhlíkem na borokarbid železa Fe23 (CB)6 a s dusíkem pak na nitrid bóru BN. Protože afinita prvků jako jsou titan, hliník, křemík a zirkon ke kyslíku a k dusíku je větší než afinita bóru, je nutné, aby ocel obsahovala dostatečné množství těchto prvků, které by s přítomným dusíkem a kyslíkem vytvořily sloučeniny dříve, než s bórem, čímž by se tak ocel o bór ochuzovala.

Aby byl vliv bóru účinný, musí být v atomárním stavu, což je nutno brát do úvahy již při výrobě oceli. Účinek bóru se ale může ztratit při vysokých teplotách, což jsou teploty nad 1 000 °C. Teploty ohřevů na austenitizační teploty ocelí obsahujících bór jsou průměrně o 100 °C nižší než u stejných ocelí bez bóru. Popouštění bórových ocelí se také provádí při nižších teplotách, než u uhlíkových ocelí se stejnou zakalitelností.

|

|

| Obr. 1: Rámy sedaček | |

Způsoby kalení

Vysokých mechanických hodnot se dosahuje zušlechtěním, které lze provádět dvěma odlišnými způsoby. Ty se od sebe odlišují především technologií kalení.

První způsob kalení je klasický, kdy se ocel ohřeje do oblasti stabilního austenitu, tedy na teploty vyšší než A3. Ochlazením nadkritickou rychlostí, která nemusí být u těchto ocelí nadměrně vysoká vzhledem k delším inkubačním dobám začátků přeměn v porovnání s uhlíkovými ocelemi. Uvedeným způsobem je docilováno martenzitické struktury o mezích pevnosti 1 600 až 1 800 MPa, tedy ještě vyšších, než udávají příslušné materiálové normy. Tyto pevnostní hodnoty se následným popouštěním snižují na hodnoty požadované s ohledem na další zpracování, tj. tváření a lisování různých otvorů a výseků. Protože se tyto pevnostní hodnoty vyžadují mezi 1 000 a 1 400 MPa, je nutné provádět popouštění v oblasti nízkoteplotní popouštěcí křehkosti. Výsledkem tohoto popouštění je snížená plasticita oceli.

Druhý způsob, který byl v praxi vyzkoušen vůbec poprvé, využívá principu známého pákového pravidla. Jeho podstatou je vytvořit kalením dvoufázovou strukturu feriticko-martenzitickou, známou ze sortimentu hlubokotažných ocelí. U těch se ale tato feriticko-martenzitická struktura vytváří na jiném principu, kdy výsledná struktura obsahuje maximálně 20 % martenzitu, aby byla zachována vysoká plasticita oceli. To se podaří pouze tehdy, když se zamezí vytvoření spojitého martenzitického síťoví. V důsledku toho dosahuje ocel oproti vyžíhaným stavům jen zvýšených mezí pevnosti, ale zase při zachování vysoké plasticity.

K vytvoření duální feriticko-martenzitické struktury byl použit princip pákového pravidla, kdy v oblasti teplot mezi A1 a A3 vzniká struktura složená z austenitu a feritu. Prudkým ochlazením této struktury vzniká transformací austenitu martenzit, kdežto ferit zůstává nezměněný. Princip ukazuje obr. 2. Pro zde uváděné bórové oceli je křivka A3 posunuta o nespecifikovanou hodnotu poněkud výše.

|

| Obr. 2: Ukázka poměru austenitu a feritu mezi teplotami A1 a A3 v binárním diagramu Fe3C uhlíkových ocelí při teplotě 800 0C |

|

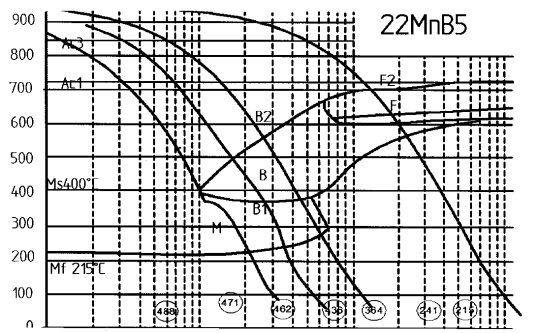

| Obr. 3: ARA diagram oceli 22MnB5 |

Kdyby se způsob neúplné austenitizace použil při kalení nástrojů, byl by nepřijatelný, protože by šlo o tzv. podkalení. Rámy však nejsou nástroj, ale konstrukční výrobek. Proto tato struktura, která už má poměrně vysoké napěťové hodnoty při ještě přijatelné plasticitě, musí obsahovat mnohem více martenzitu (nad 50 %), než klasické feriticko-martenzitické oceli. Tento způsob kalení, jehož název, případně popis a praktické technické použití nebyl zatím nalezen v žádné technické literatuře, byl nazván kalením parciálním, neboli částečným.

Tento způsob parciálního kalení byl vyzkoušen na profilech z oceli z bórové oceli 22MnB5, které se používají pro výrobu určitých typů rámů pro automobilové sedačky – obr. 1. Požadavkem na jejich mechanické hodnoty na základě bariérových testů je minimální mez kluzu 900 MPa, mez pevnosti 1 100 MPa a celková minimální tažnost A50 mm 7 %. K těmto rámům se přivařují další součásti.

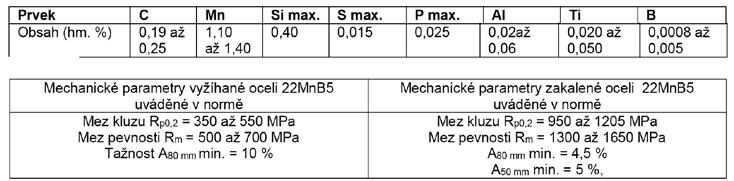

| Chemické složení oceli 22MnB5 podle materiálové normy |

|

Poznámka

Praxe kalení prokázala, že pevnosti dosahované při kalících teplotách 950 °C jsou vyšší, než uvádí norma. Stejně vysokých hodnot mezí pevnosti bylo dosažení dokonce i u bórových ocelí, jejichž obsah uhlíku klesl na 0,13 hm. %. Tyto hodnoty jsou ale příliš vysoké pro následující lisování otvorů, přestože plasticita oceli je dostatečná. Proto je nutné snížit vysoké hodnoty pevnosti popouštěním.

Ke stanovení parametrů kalení oceli 22MnB5 pak slouží diagram anizotermického rozpadu austenitu – obr. 3.

Klasickým způsobem kalení jsou vysoké hodnoty pevnostních parametrů snižovány popouštěním, jehož teploty se pohybují mezi 440 až 475 °C při dobách 90 až 10 minut. Na základě zkušeností se z hlediska dostatečné plasticity používají doby co nejkratší.

Technologie parciálního kalení pro ocel 22 MnB5 byla stanovena na kalení z teploty 840 °C, další popouštění bylo provedeno při teplotě 400 °C při době 10 minut.

Oběma technologiemi bylo dosahováno Rp 0,2 min. 900 MPa, Rm min. 1 100 MPa, A50 mm min. 7%. Rozdíly mezí pevností a mezí kluzu byly ale u parciálního kalení vyšší, což mělo příznivý vliv na plasticitu. Vedlejším, ale nezanedbatelným výsledkem, byla i úspora energie v důsledku nižších kalících i popouštěcích teplot.

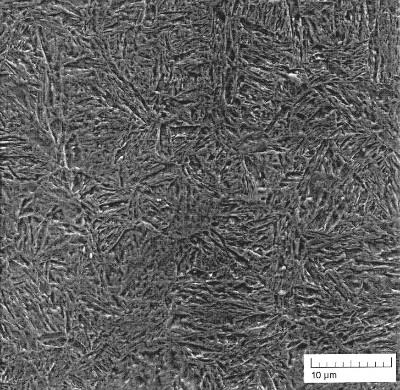

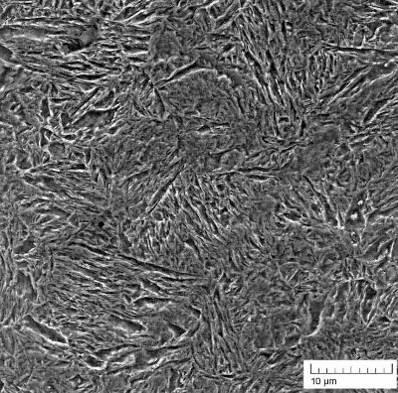

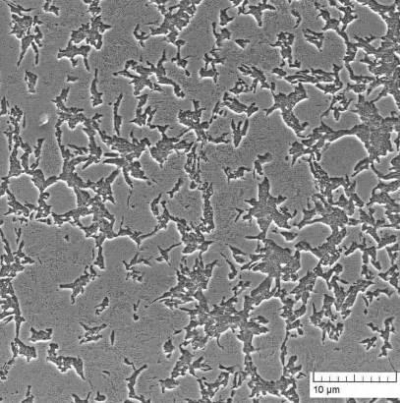

| Mikrostruktury z elektronového mikroskopu | |

|

|

| Struktura po kalení z teploty 9500C | Struktura po kalení z teploty 9500C a popouštění 30 minut na teplotě 4400C |

|

|

| Struktura povrchu po zakalení z 8400C | Struktura povrchu po zakalení z 8400C a popouštění na 4000C po dobu 10 minut |

Fotografie z elektronového mikroskopu zhotovili Kytýř, D. – Fenclová, N. – Hos, J. z fakulty dopravní FD ČVUT. Jejich vyhodnocení bylo provedeno v metalografické laboratoří výrobního podniku Mubea.

Poznámka

Pro jadernou energetiku se používají rovněž bórové oceli, ale s obsahem bóru nad 1 %, který je součástí austenitických chromniklových ocelí. V tomto případě má bór v oceli jinou funkci, která spočívá v zachytávání neutronového záření z vyhořelých palivových článků. Ty jsou ukládány do speciálních kontejnerů vyrobených z těchto ocelí. Hraniční množství obsahu bóru je 1,7 hm. %. Vyšší obsahy bóru by již nedovolily tváření do potřebných plechů z důvodů příliš vysoké křehkosti v důsledku nadměrného množství křehkých boridů.

TEXT/FOTO Václav Machek, Libor Beneš