Zliatina 2060 Al-Li s hrúbkou 2 mm bola zváraná pri rôznych režimoch oscilácie lúča. Porovnávala sa morfológia zvaru, mikroštruktúra a mechanické vlastnosti. Výsledky ukázali, že spoje zvárané s osciláciou lúča mali lepšiu geometriu, jemnejšie zrná, vyššiu mikrotvrdosť a pevnosť v ťahu. Maximálna pevnosť v ťahu zvarového spoja bola dosiahnutá pri oscilácii laserového lúča v tvare „8“, a to 338,15 MPa, čo je o 65 % viac v porovnaní so spojom bez oscilácie (200,58 MPa). Veľkosť zrna klesla zo 105,27 μm na 89,67 μm.

Zliatina 2060 Al-Li s hrúbkou 2 mm bola zváraná pri rôznych režimoch oscilácie lúča. Porovnávala sa morfológia zvaru, mikroštruktúra a mechanické vlastnosti. Výsledky ukázali, že spoje zvárané s osciláciou lúča mali lepšiu geometriu, jemnejšie zrná, vyššiu mikrotvrdosť a pevnosť v ťahu. Maximálna pevnosť v ťahu zvarového spoja bola dosiahnutá pri oscilácii laserového lúča v tvare „8“, a to 338,15 MPa, čo je o 65 % viac v porovnaní so spojom bez oscilácie (200,58 MPa). Veľkosť zrna klesla zo 105,27 μm na 89,67 μm.

Zliatina Al-Li preukázala potenciál nahradiť bežné Al zliatiny v letectve vďaka vynikajúcim vlastnostiam vrátane nízkej hustoty, vysokej pevnosti, vysokého modulu pružnosti, dobrej ťažnosti a húževnatosti. Pre lepšie využitie výhod zliatin Al-Li je potrebné vyvinúť technológiu zvárania, pomocou ktorej možno dosiahnuť lepšie mechanické vlastnosti ako pri lepení a nižšiu hmotnosť konštrukcie ako pri nitovaní. Pri zváraní Al-Li zliatiny sú hlavnými problémami pórovitosť a horúce trhliny. Výber vhodných parametrov zvárania (najmä nízky tepelný príkon) je rozhodujúci pre zlepšenie kvality a vlastností zvarových spojov Al-Li. Populárne metódy zvárania zliatiny Al-Li zahŕňajú oblúkové zváranie, trecie zváranie (FSW) a laserové zváranie. Tradičné oblúkové zváranie má mnoho problémov, ako je vysoký tepelný príkon a deformácie. Pri FSW sú obmedzenia ako veľkosť obrobku a nízka rýchlosť zvárania. Avšak zváranie zliatiny Al-Li laserovým lúčom bolo skúmané mnohými odborníkmi kvôli vysokej rýchlosti zvárania, malej teplom ovplyvnenej zóne a uskutočniteľnosti pre veľké obrobky. Duálne lasery sa ukázali ako jeden z najefektívnejších spôsobov eliminácie pórovitosti pri zváraní zliatiny Al-Li [1-2].

Zhan a kol. [3] dosiahli laserové zvarové spoje bez horúcich trhlín s prídavným drôtom zo zliatiny Al-Li a pevnosť v ťahu zvarových spojov dosiahla 416 MPa, 80 % ZM. Mnohé predchádzajúce štúdie zvárania laserovým lúčom Al-Li však väčšinou využívali vysoký výkon a rýchlosť zvárania, čo spôsobilo výrazné odparovanie legujúcich prvkov. Zváranie osciláciou laserového lúča sa v posledných rokoch rýchlo rozmohlo. Používa sa pri zváraní mnohých druhov materiálov a vykazuje viaceré výhody, ako je zjemnenie zrna a redukcia pórov [4]. Zváranie laserovým lúčom s osciláciou by mohlo znížiť pórovitosť a iné chyby vo zvarovom spoji. Zhang a kol. [5] vyhotovili spoje s osciláciou lúča pri zliatine Al-6 Mg a potlačili pórovitosť vo zvarovom kove. Franco a spol. [6] tiež zistili, že pri oscilácii lúča klesla pórovitosť vo zvarových spojoch. Wang a kol. [7] zmiernili makrosegregáciu prvkov pri zvarových spojoch vyhotovených hybridným zváraním oblúk – laserové zváranie s osciláciou laserového lúča. Mann a kol. [8] preukázali, že oscilácia lúča je výhodná z hľadiska zníženia náchylnosti na horúce trhliny. Podľa Yang a kol. [9] by laserové zváranie s osciláciou lúča mohlo zlepšiť mechanické vlastnosti vrátane pevnosti v ťahu a húževnatosti. Li a spol. [10] zistili, že oscilácia lúča pomohla znížiť pórovitosť a zjemniť zrná, čo tiež viedlo k vyššej pevnosti v ťahu, húževnatosti a mikrotvrdosti. Okrem toho sa ukázalo, že oscilácia lúča zlepšuje toleranciu procesu, čo je dôležité v priemyselných aplikáciách.

Cieľom tejto práce bolo odhaliť vplyv módov kmitania lúča na prierezovú morfológiu zvarových spojov, mikroštruktúru a mechanické vlastnosti. V tejto práci boli skúmané tri režimy oscilácie lúča (v tvare „čiary“, v tvare „∞“ a v tvare „8“), aby sa porovnali s laserovým zváraním bez oscilácie lúča.

Materiál a proces laserového zvárania

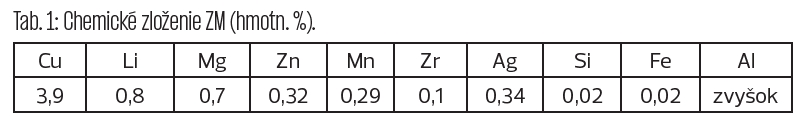

Ako ZM bol použitý plech zo zliatiny Al-Li 2060-T8 (deformácia za studena a umelé starnutie) s rozmermi 75 × 50 × 2 mm. Chemické zloženie ZM je uvedené v tab. 1.

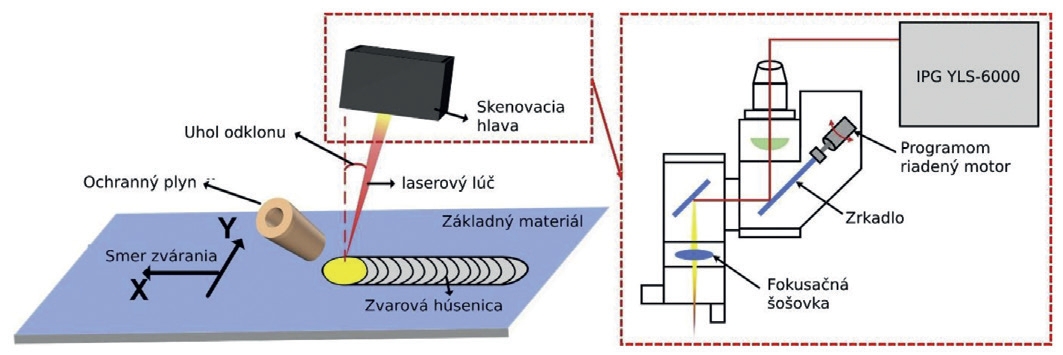

Na zváranie bol použitý vláknový laser IPG YLS-6000. Ohnisková vzdialenosť bola 185 mm. Aby sa zabránilo možnému poškodeniu optického komponentu odrazeným lúčom, laserový lúč bol naklonený o 10 stupňov dozadu. Rýchle vychýlenie laserového lúča bolo dosiahnuté reflektorom integrovaným vo fokusačnej jednotke. Rôzne režimy oscilácie laserového lúča boli dosiahnuté pohybom zrkadla riadeného programom. Aplikované experimentálne usporiadanie zvárania laserovým lúčom s osciláciou lúča je znázornené na obr. 1.

|

| Obr. 1: Schematické usporiadanie laserového zvárania s osciláciou lúča |

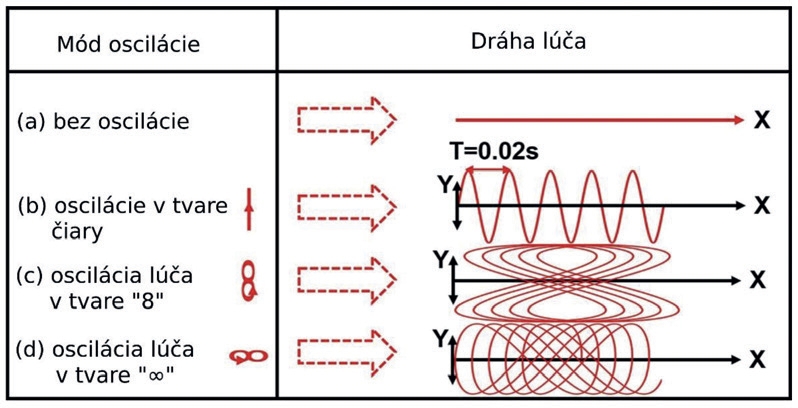

Parametre zvárania boli konštantné pri všetkých zvarových spojoch. Výkon lasera 1,7 kW, fokusácia 0 mm, rýchlosť zvárania 1 m/min. Okrem toho bol použitý ochranný plyn Ar (99,99 %) s prietokom 15 l/min. Na obr. 2 sú znázornené použité režimy oscilácie laserového lúča. Parametre oscilácie lúča boli tiež konštantné, vrátane frekvencie oscilácie 50 Hz a amplitúdy oscilácie 2 mm.

|

| Obr. 2: Schéma dráhy režimov oscilácie lúča |

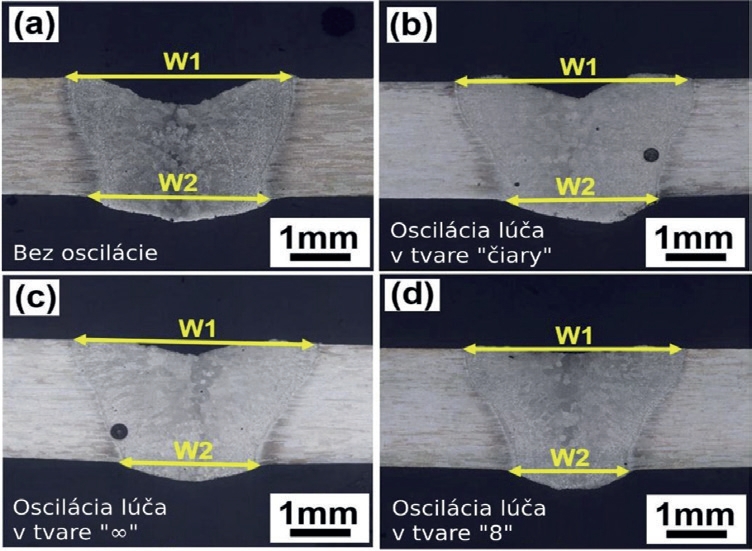

Morfológia zvarov

Obr. 3 zobrazuje morfológie zvarových spojov zo zliatiny 2060 Al-Li pri rôznych režimoch oscilácie lúča. Na obr. 3(a) je zaznamenaný preliačený povrch zvarového kovu. Pri použití oscilácie laserového lúča nastal pokles preliačenia ZK z 0,54 mm na 0,29 mm, 0,24 mm na 0,1 mm. Pre ďalšie porovnanie zmien v morfológii bola šírka zvaru definovaná ako W1 a W2, ako je vyznačené na obr. 3.

|

| Obr. 3: Laserové zváranie: (a) bez oscilácie lúča, (b) s osciláciou v tvare „čiary“, (c) s osciláciou v tvare „∞“, (d) s osciláciou v tvare „8“ |

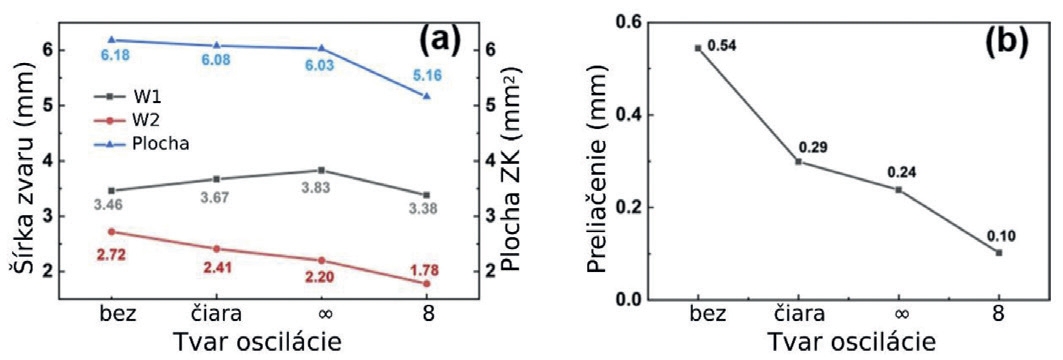

Obr. 4 predstavuje šírku W1, W2 a preliačenie ZK pri rôznych režimoch oscilácie laserového lúča. Šírka W1 pri oscilácii v tvare „čiary“ a v tvare „∞“ bola väčšia v porovnaní bez použitia oscilácie lúča. Šírka W1 spoja zváraného pri oscilácii v tvare „8“ bola menšia ako bez použitia oscilácie. Šírka W2 a preliačenie povrchu ZK pri troch režimoch oscilácie lúča bola menšia v porovnaní so spojmi zváranými bez oscilácie lúča. Rozdiely vo vyššie uvedených prípadoch boli spôsobené hlavne v dodanej tepelnej energii do ZK.

|

| Obr. 4: (a) Priebeh W1, W2 a plocha ZK, (b) Preliačenie ZK pri rôznych režimoch oscilácie |

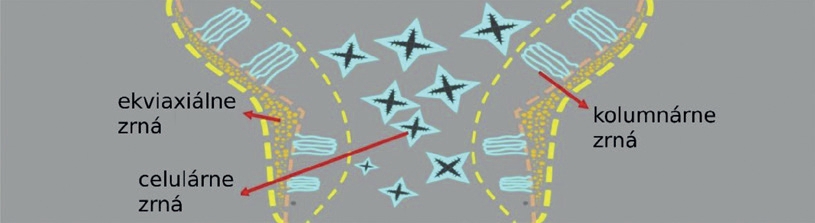

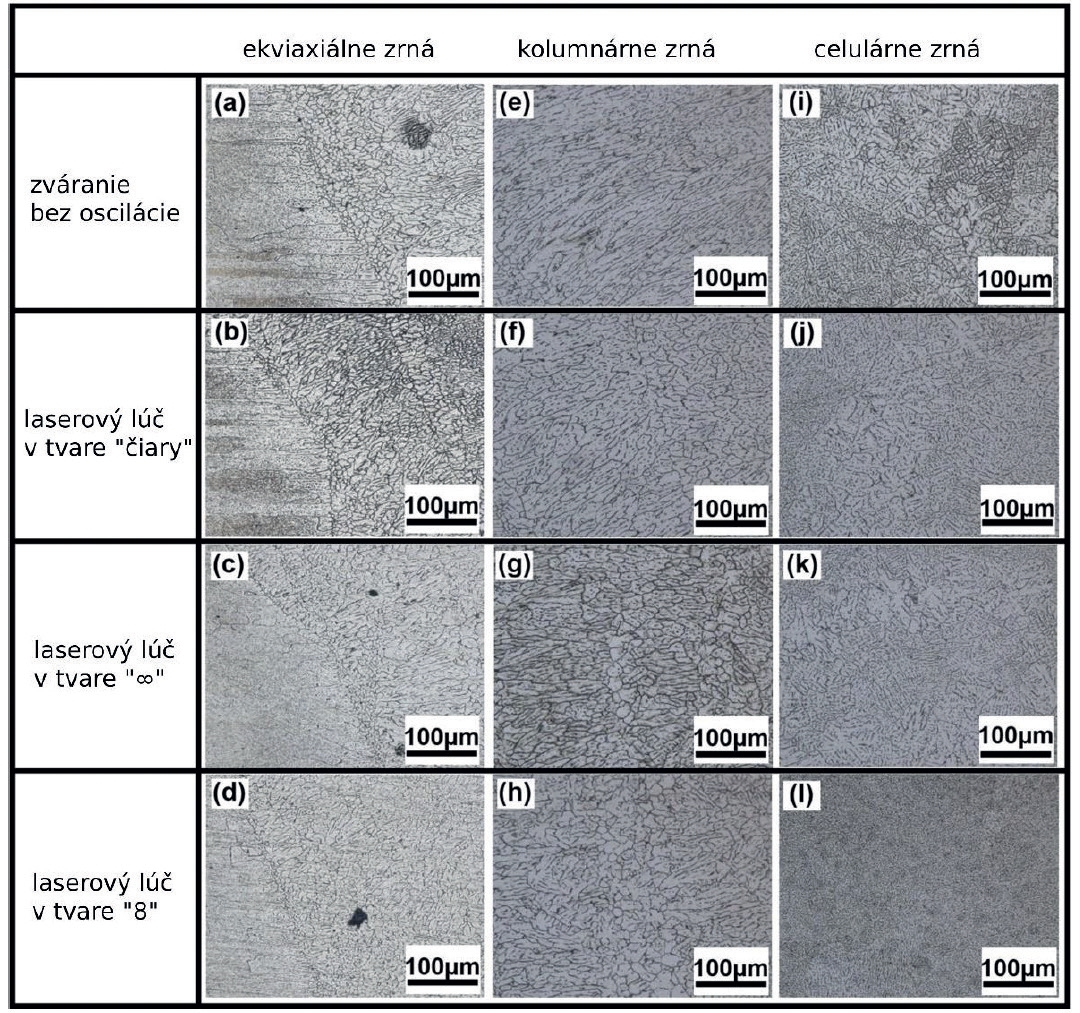

Mikroštruktúra

Mikroštruktúra rôznych oblastí ZK pri rôznych režimoch oscilácie lúča je znázornená na obr. 5. Podľa tvaru zŕn možno ZK rozdeliť na tri oblasti. Oblasť tvorená ekviaxiálnymi zrnami, kolumnárnymi zrnami a celulárnymi zrnami. Veľké množstvo ekviaxiálnych zŕn sa vytvorilo v oblasti susediacej s hranicou stavenia, ako je znázornené na obr. 6 (a)-(d). V kolmom smere na hranicu stavenia boli pozorované kolumnárne zrná ako je znázornené na obr. 6 (e)-(h). Veľkosť kolumnárnych zŕn pri oscilačnom zváraní bola menšia ako pri laserových zvarových spojoch bez použitia oscilácie. Morfológia mikroštruktúry v strede ZK je tvorená s relatívne väčšími celulárnymi zrnami.

|

|

| Obr. 5: Mikroštruktúra rôznych zón zváraných bez oscilácie a osciláciou v tvare ‚∞‘, v tvare ‚8‘: (a)-(d) ekviaxiálne zrná, (e)-(f) kolumnárne zrná, (i)-(l) celulárne zrná |

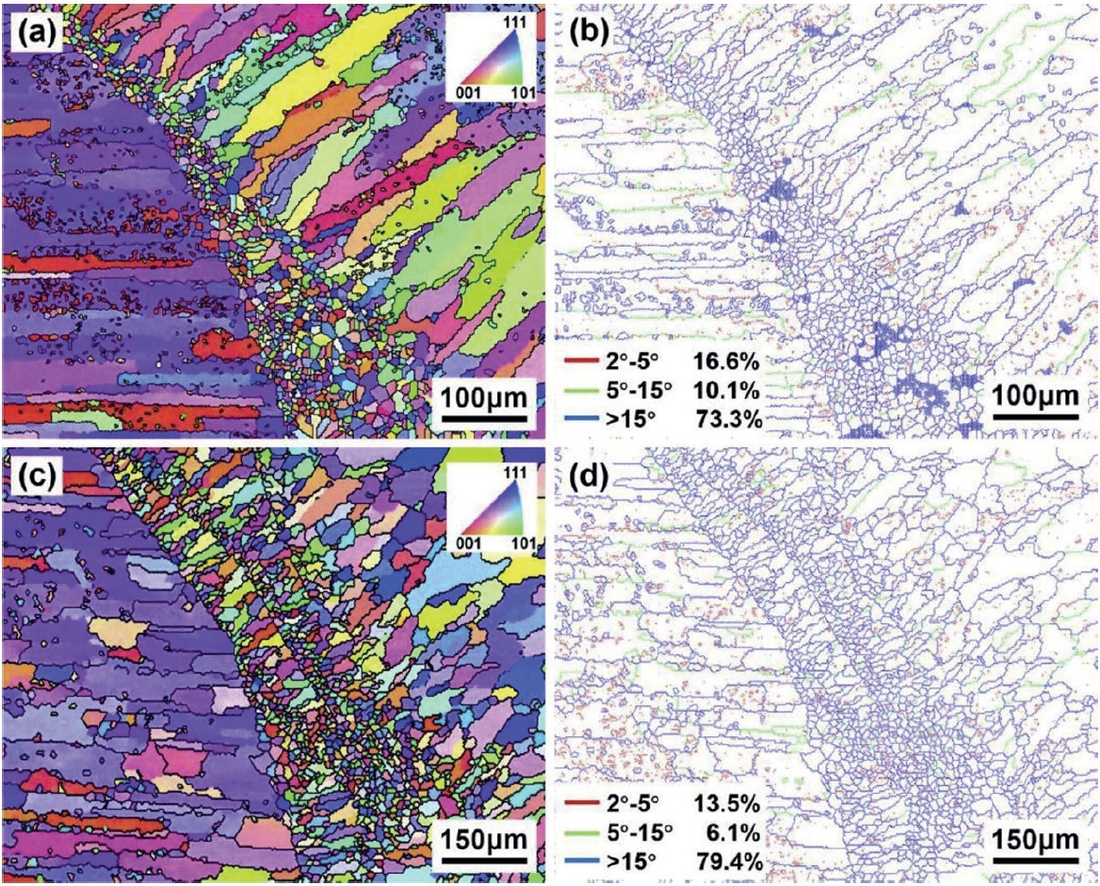

Okrem toho bola vykonaná EBSD analýza pri hranici stavenia zvarových spojov bez použitia oscilácie laserového lúča a s osciláciou laserového lúča v tvare ‚8‘, ako je znázornené na obr. 6. Obr. 6 (a) a 6 (c) dokumentuje, že plocha ekviaxiálnych zŕn v režime oscilácie laserového lúča v tvare ‚8‘ bola väčšia, zatiaľ čo plocha kolumnárnych zŕn bola menšia, čo tiež naznačuje, že oscilácia laserového lúča má významný vplyv na mikroštruktúru. Okrem toho sa distribúcia a rast kolumnárnych zŕn výrazne znížila pri oscilácii laserového lúča v tvare „8“. Z dôvodu lepšieho toku taveniny pri oscilácii laserového lúča v tvare „8“ sa kolumnárne dendrity ľahko zlomili a veľkosť týchto zŕn sa zmenšila. Okrem toho sa rozbité kolumnárne dendrity stali novými nukleačnými časticami, ktoré tiež ďalej podporovali zjemnenie zŕn.

|

| Obr. 6: (a) (b) Mapa hraníc zŕn bez oscilácie laserového lúča, (c) (d) Mapa hraníc zŕn pri oscilácii laserového lúča v tvare „8“ |

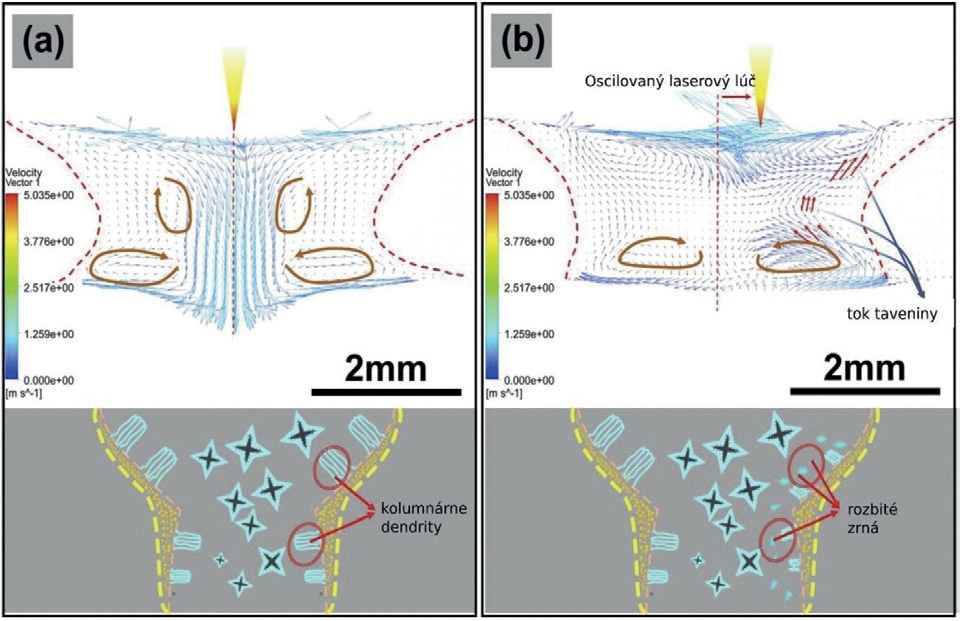

Pre zistenie toku taveniny v procese zvárania bola použitá CFD analýza. Ako je znázornené na obr. 7, porovnával sa tok taveniny počas zvárania bez oscilácie a pri oscilačnom zváraní v tvare „8“. Pri pohybe taveniny bez oscilácie lúča častice Al3Zr, ktoré sa zhromaždili pozdĺž hranice stavenia, výrazne znížili povrchovú nukleačnú energiu a podporili kryštalizáciu, čo následne viedlo k veľkému počtu rastu ekviaxiálnych zŕn v ZK. Jemnozrnná úzka zóna je tvorená rovnoosými zrnami. Ako je znázornené na obr. 7 (b), v dôsledku oscilácie lúča bola koncentrácia energie nižšia. To pomohlo k lepšiemu vzhľadu povrchu bez preliačenia ZK. Okrem toho oscilujúci laserový lúč zvýšil tok taveniny na strane oscilujúceho laserového lúča v porovnaní s tokom bez oscilácie, ako je znázornené na obr. 7 (a) a 7 (b). V dôsledku toho sa častice Al3Zr prerozdelili a kolumnárne dendrity sa ľahko zlomili a zjemnili.

|

| Obr. 7: Rýchlosť toku roztaveného kúpeľa: (a) bez oscilácie, (b) s osciláciou v tvare „8“. |

Mikrotvrdosť

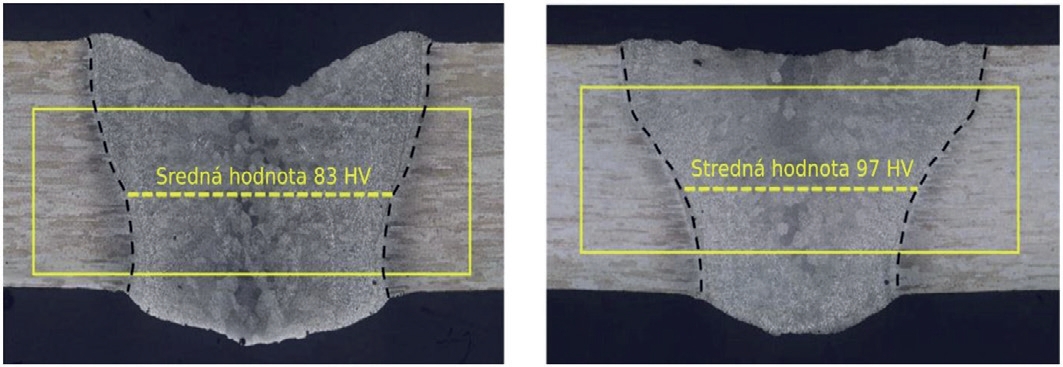

Výsledky mikrotvrdosti pre zvar s osciláciou lúča v tvare ‚8‘ a bez oscilácie sú uvedené na obr. 8. Pri oboch spojoch nastal pokles mikrotvrdosti ZK. Pri zvare bez použitia oscilácie bola hodnota mikrotvrdosti 83 HV, zatiaľ čo ZM 140 HV. Pokles mikrotvrdosti bol spôsobený vyšším tepelným príkonom. Mikrotvrdosť ZK pri oscilácii v tvare „8“ bola 97 HV. Dôvodom vyššej mikrotvrdosti bolo, že osciláciou lúča nastalo zjemnenie zŕn.

|

| Obr. 8: (a) Zvar bez oscilácie lúča, (b) Zvar s osciláciou lúča v tvare „8“. |

Skúška ťahom

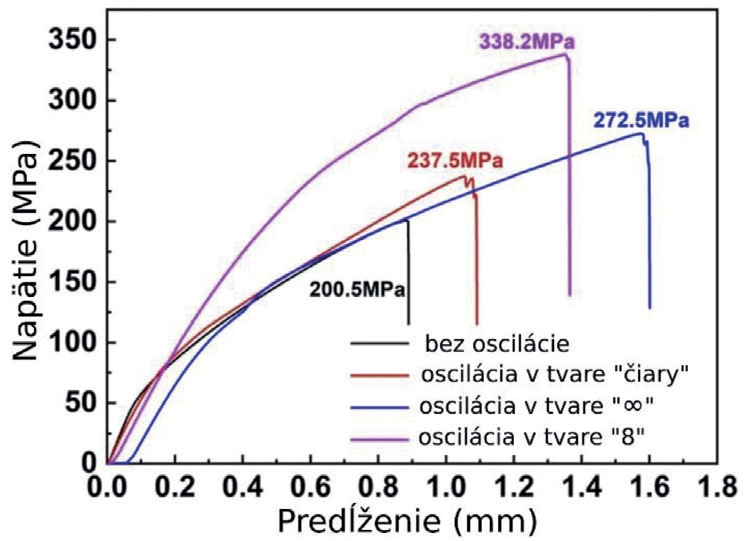

Obr. 9 zobrazuje priebeh pevnosti v ťahu zvarových spojov. Pevnosť v ťahu spojov vyhotovených pri rôznych režimoch oscilácie lúča bola vyššia ako u spojov vyhotovených bez oscilácie. Pevnosť v ťahu zvaru bez použitia oscilácie a s osciláciou v tvare „čiary“, „∞“ a „8“ dosiahla 200,58 MPa, 237,52 MPa, 272,45 MPa a 338,15 MPa. Pevnosť v ťahu pri oscilácii lúča v tvare „8“ sa zvýšila na 63,8 % v porovnaní s pevnosťou ZM. Tento nárast bol spôsobený najmä zjemnením zŕn. V dôsledku zjemnenia zŕn sa zvýšil podiel dĺžky hraníc zŕn a následne sa zvýšila schopnosť hraníc zŕn absorbovať väčšiu energiu a odolávať proti šíreniu trhlín. Osciláciou lúča sa dosiahlo zjemnenie zŕn, a tým aj vyšší podiel dĺžky hraníc zŕn, a preto sa zlepšila pevnosť v ťahu zvarových spojov. Okrem toho menšie preliačenie povrchu zvarového kovu a úplná penetrácia prispeli k vyššej pevnosti v ťahu. V dôsledku toho sa na povrchu lomov pri zvarových spojoch vyhotovených osciláciou laserového lúča sa ľahšie vytvorili hlbšie a väčšie jamky.

|

| Obr. 9: Priebeh pevnosti v ťahu |

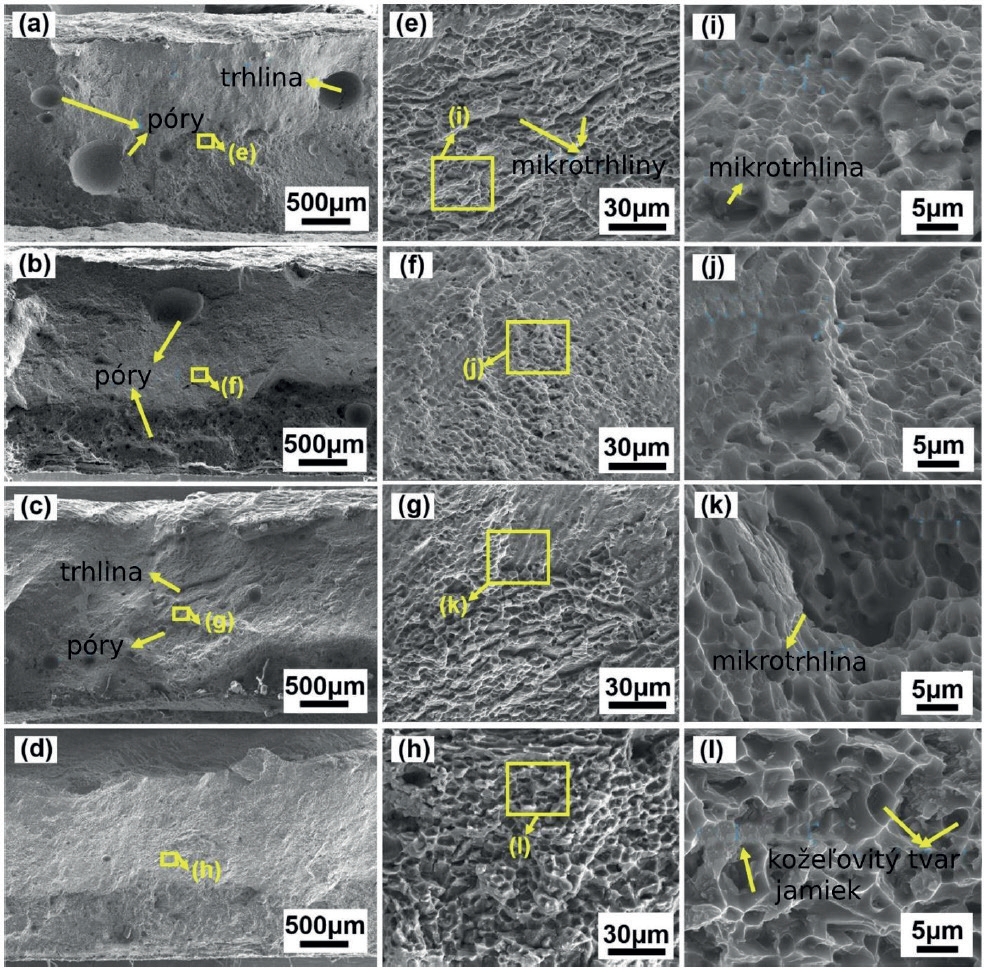

Obr. 10 zobrazuje povrchy lomov pri rôznych režimoch oscilácie lúča. Na povrchoch lomov bol zaznamenaný významný rozdiel. Na obr. 10 (a) bolo nájdených viac väčších pórov v porovnaní s obr. 10 (b)-(d), ktoré boli vyhotovené s osciláciou laserového lúča. Obr. 10 (e)-(h) zobrazuje morfológiu jamky zodpovedajúcu ako na obr. 10 (a)-(d). Obr. 10 (i)-(l) predstavuje morfológiu jamky na obr. 10 (e)-(h) pri väčšom zväčšení. Viac mikrotrhlín bolo pozorovaných na lomových plochách spoja vyhotoveného zváraním bez použitia oscilácie lúča, ako je znázornené na obr. 10 (e) a (i), v porovnaní s trhlinami na lomových plochách pri použití oscilácie na obr. 10 (f)-(h) a (j)-(1). Mikrotrhliny sú nežiadúcim faktorom na pevnosť v ťahu zvarových spojov.

|

| Obr. 10: Povrch lomov: (a) (e) (i) bez oscilácie, (b) (f) (j) oscilácia v tvare „čiary“, (c) (g) (k) oscilácia v tvare „∞“, (d) (h) (l) oscilácia v tvare „8“. |

Na obr. 10 (i) a (j) bolo možné v jamke pozorovať mikrotrhlinku pri zváraní bez oscilácie lúča a s osciláciou v tvare „čiary“. Plytšia jamka sa vytvorila, pretože hrubé zrná majú tendenciu viesť k praskaniu pozdĺž hranice zŕn, keď sú vystavené namáhaniu. Zatiaľ čo pri morfológii lomov pri zvarových spojoch s osciláciou lúča v tvare „∞“ a „8“ boli na rovnakom mieste pozorované hlbšie jamky. Bolo skúmaných viac kužeľovitých jamiek, čo vykazuje tvárny lom. Pri zvare s osciláciou lúča v tvare „8“ boli pozorované hlbšie kužeľové jamky.

Záver

Zliatina 2060-T8 Al bola zváraná laserovým lúčom pri rôznych režimoch oscilácie lúča a bola analyzovaná morfológia, mikroštruktúra zvaru a mechanické vlastnosti. Osciláciou lúča sa dosiahlo menšie preliačenie povrchu zvarového kovu. Preliačenie sa znížilo z 0,54 mm pri zváraní bez oscilácie lúča na 0,1 mm pri oscilácii lúča v tvare „8“. Menšie preliačenie povrchu zvaru znížilo koncentráciu napätia, čo prispelo k zlepšeniu mechanických vlastností. V porovnaní so zváraním bez použitia oscilácie lúča, zvýšenie mikrotvrdosti nastalo pri oscilácii laserového lúča v tvare „8“ v dôsledku efektu zjemnenia zrna. Mikrotvrdosť bola vyššia a rovnomernejšia vo zvarovom kove pri oscilácii laserového lúča v tvare „8“. Jemnozrnná mikroštruktúra prispela k zabráneniu šírenia trhlín a zlepšeniu pevnosti v ťahu. Najvyššia pevnosť v ťahu bola 338,15 MPa (63,8 % z ZM), čo bolo dosiahnuté pri oscilácii laserového lúča v tvare „8“ v porovnaní s 200,58 MPa (bez oscilácie laserového lúča). Následne sa na lomových plochách spojov zváraných s osciláciou laserového lúča vytvorila hlbšia a väčšia jamka, čo je charakteristické pre húževnatý lom.

TEXT/FOTO Ing. Maroš Vyskoč, PhD., IWE, Ústav výskumu progresívnych technológií, MTF STU v Trnave

Poďakovanie

Táto publikácia vznikla vďaka projektu 313011BUH7: Výskum fyzikálnych, technických a materiálových aspektov vysokoteplotných reaktorov s potenciálom výroby vodíka.

Literatúra

[1] K.T.V. Rao, R.O. Ritchie. Fatigue of aluminium—lithium alloys. Metallurgical Reviews, 37 (1) (1992), pp. 153-186

[2] X. Zhan, J. Zhou, W. Sun, J. Chen, Y.J.A.P.A. Wei, Effect of external applied steady magnetic field on the morphology of laser welding joint of 4-mm 2024 aluminum alloy, 123(1) (2017) 106.

[3] X. Zhan, C. Gu, H. Wu, H. Liu, J. Chen, J. Chen, Y. Wei. Experimental and numerical analysis on the strength of 2060 Al–Li alloy adhesively bonded T joints. Int. J. Adhes. Adhes., 65 (2016), pp. 79-87

[4] M.F. Zaeh, P. Gebhard, S. Huber, M. Ruhstorfer. Bifocal Hybrid Laser Beam Welding and Friction Stir Welding of Aluminium Extrusion Components. Advanced Materials Research, 43 (2008), pp. 69-80

[5] X. Zhang, W. Yang, R. Xiao. Microstructure and mechanical properties of laser beam welded Al–Li alloy 2060 with Al–Mg filler wire. Mater. Des., 88 (2015), pp. 446-450

[6] D. Franco, J.P. Oliveira, T.G. Santos, R.M. Miranda. Analysis of copper sheets welded by fiber laser with beam oscillation. Opt. Laser Technol., 133 (2021), Article 106563

[7] L. Wang, M. Gao, Z. Hao. A pathway to mitigate macrosegregation of laser-arc hybrid Al-Si welds through beam oscillation. Int. J. Heat Mass Transf., 151 (2020), Article 119467

[8] V. Mann, K. Hofmann, K. Schaumberger, T. Weigert, S. Schuster, J. Hafenecker, S. Hübner, L. Lipinski, S. Roth, M. Schmidt. Influence of oscillation frequency and focal diameter on weld pool geometry and temperature field in laser beam welding of high strength steels. Procedia CIRP, 74 (2018), pp. 470-474

[9] B. Yang, H. Zhao, L. Wu, C. Tan, H. Xia, B. Chen, X. Song. Interfacial microstructure and mechanical properties of laser-welded 6061Al/AISI304 dissimilar lap joints via beam oscillation. J. Mater. Res. Technol., 9 (6) (2020), pp. 14630-14644

[10] S. Li, G. Mi, C. Wang. A study on laser beam oscillating welding characteristics for the 5083 aluminum alloy: Morphology, microstructure and mechanical properties. J. Manuf. Processes, 53 (2020), pp. 12-20