Tato metoda je aplikovatelná na širokou paletu materiálů pro měření rezistence pevných materiálů vůči permanentní deformaci při působení v jednom bodě (stylusová špička). Jedná se o doplňkovou metodu kvazi statického testu tvrdosti, u které je stylus vtlačen do povrchu pod určitým zatížením a výsledná hloubka nebo velikost vrypu se používá k výpočtu míry tvrdosti.

Tato metoda je aplikovatelná na širokou paletu materiálů pro měření rezistence pevných materiálů vůči permanentní deformaci při působení v jednom bodě (stylusová špička). Jedná se o doplňkovou metodu kvazi statického testu tvrdosti, u které je stylus vtlačen do povrchu pod určitým zatížením a výsledná hloubka nebo velikost vrypu se používá k výpočtu míry tvrdosti.

Životnost obrázků v tištěných médiích, vystavených jak vnitřnímu, tak i vnějšímu prostředí, je závislá na rezistenci vrstvy vůči poškrábání. Zatímco přirozené stárnutí je nejspolehlivější metodou vyhodnocení odolnosti povlaku či vrstvy, je s ohledem na časovou náročnost tato metoda pro většinu materiálu prakticky nepoužitelná.

SCRATCH TESTY

Dobrá odolnost vůči poškrábání je jedním z prvních požadavků pro povlakovaná média a tiskoviny. Vysoce nasákavé vrstvy v digitálním tisku mají sklon k odprašování, olupování anebo praskání na ohybech. Měření tvrdosti vrypovou zkouškou pomocí scratch testů využívajících mechanické síly umožňují komparativní studie povlakovaných a tištěných médií. Jedná se o nejpraktičtější metodu přinášející relativní hodnocení médií, které představuje signifikantní rozdíly v charakteristikách.

Metoda měření tvrdosti pomocí scratch testu simuluje podmínky, při kterých může být povrch různých substrátů, jakými jsou papír, film, látka, atd. vystaven narušení v důsledku působení mechanické síly. Další příklady a definice této metody jsou obsaženy v normě ASTM G171. V tomto dokumentu je tvrdost pomocí scratch testu definovaná jako rezistence pevného povrchu vůči penetraci pohybujícího se indentoru daného průměru hrotu určitou konstantní normálovou silou.

VÝPOČET TVRDOSTI

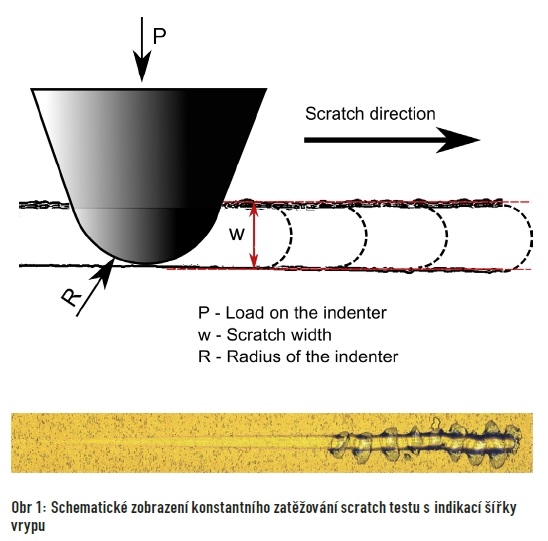

Specifické využití scratch testu zahrnuje aplikaci vrypu do pevného materiálu prostřednictvím pohybu konosférického indentoru po specifické dráze za konstantní normálové síly a konstantní rychlostí. Měří se průměrná šířka vrypu a tato hodnota se používá k výpočtu stupně tvrdosti v jednotkách tlaku. Obr. 1 schematicky zobrazuje scratch test při konstantní zátěži a hodnoty použité při výpočtu tvrdosti scratch testem.

Stupeň tvrdosti stanovený scratch testem HSp se vypočítá z podílu aplikované normálové síly P na indentor projektovanou plochou vrypového kontaktu, za předpokladu, že konosférický stylus vytvoří rýhu, jejíž hlavní povrch má poloměr zakřivení R, poloměr indentoru. Projektovaná plocha kontaktního povrchu je proto polokruh, kterého průměr je koncová šířka vrypu w. Vrypová (scratch) tvrdost Hs se tedy vypočítá:

kde As kluzná kontaktní plocha (As = πw2). Rovnice 1 umožňuje přímé porovnání rezistence materiálů vůči vrypovému poškození. Je určena k použití především pro objem materiálu nebo vrstev, které mají dostatečnou tloušťku, aby v průběhu scratch testu nedošlo k delaminaci.

Výpočet scratch tvrdosti lze taktéž použít v případě progresivních zatěžovacích scratch testů. U těchto typů testů se zatěžování kontinuálně zvyšuje a měření šířky stopy (w) se provádí ve více místech. Anton Paar Scratch software umožňuje stanovení šířky vrypu použitím video analýzy a výpočet vrypové tvrdosti je díky tomu velmi jednoduchý. Následně lez získat i závislost vrypové tvrdosti versus normálové zatěžování. Tento poměr je možné porovnávat mezi různými materiály a pomoci tak vyhodnocení elasticko-plastických vlastností souvisejících s kluzným (scratch) kontaktem.

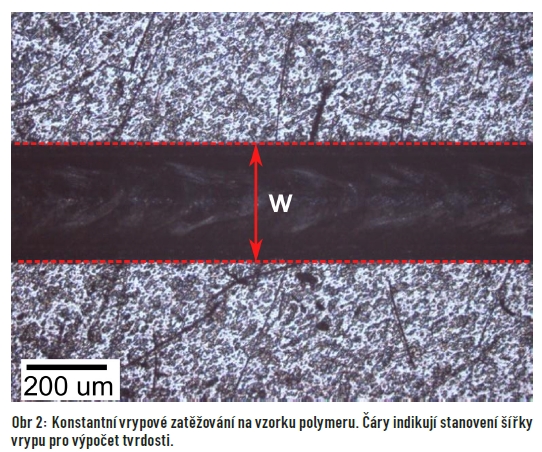

Nejjednodušší cestou výpočtu tvrdosti pomocí scratch testu je nicméně použití konstantního zatížení, jak je patrno z obr. 1. Obr. 2 ukazuje příklad scratch testu s konstantním zatěžováním 3N na vzorku polymeru, který byl touto metodou testován.

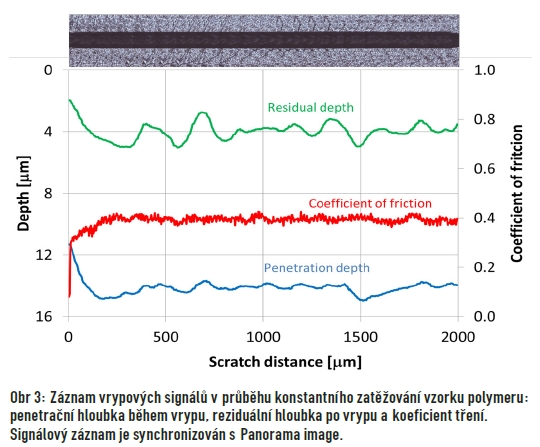

Vypočítaná vrypová tvrdost byla v tomto případě 25.6 +/– 4 MPa. Obr. 3 prezentuje odpovídající signály zaznamenané v průběhu konstantního zatěžování při scratch testu společně s patentovanou funkcí panoramatického zobrazení. Testy byly provedeny s přístrojem Revetest Scratch Tester od Anton Paar (obr. 4) a analyzovány Scratch softwarem.

The Revetest Macro Scratch Tester se masově používá k charakterizaci materiálů s tvrdými vrstvami s typickou tloušťkou přesahující 1 μm. Přístroj pracuje v rozsahu 0,1 – 200 N a v souladu s ASTM C1624, ISO 20502 a ISO EN 1071.

TESTERY PRO VÝZKUM I DÍLENSKOU KONTROLU

Portofolio scratch testerů Anton Paar obsahuje přístroje pracující v rozsahu 10 μN až 200 N. Principiálně se jedná o ideální metodu sloužící k charakterizaci povrchových vlastností tenkých filmů a povlaků, tj. jejich adheze, deformace a lámání. Tyto přístroje lze tedy použít pro všechny typy průmyslových povlaků, od plazmově nanášených vrstev u polovodičů a optických technologií až po dekorativní a ochranné vrstvy používané v obalové technice nebo výrobě automobilových dílů.

Schopnost scratch testerů charakterizovat systémy film-substrát a kvantifikovat parametry, jakými jsou třecí síla a pevnost adheze pomocí různých komplementárních metod, je činí nepostradatelným nástrojem výzkumu, vývoje a kontroly kvality. Technika využívá vytvoření řízeného vrypu do vzorku pomocí diamantového hrotu. Hrot je potažen vrstveným povrchem konstantním, krokovým nebo progresivním zatěžováním. Při určité síle zatěžování začne být testovaná vrstva narušená. Kritické zatěžování je s vysokou přesností detekováno prostřednictvím tangenciální síly, penetrační hloubky a akustickými emisními senzory společně s pozorováním pomocí optického mikroskopu. Sledování mikroskopem lze kritická data zatěžování využívaná ke kvantifikaci adhezivních vlastností různých kombinací filmů a substrátů rozšířit také o video záznam.

Všechna měření a moduly zobrazování je možné „synchronizovat“ díky optickému mikroskopu.

Měřicí módy SW obsahují mezi jiným unikátní patentovaný synchronizovaný panoramatický mód (US 8,261,600, EP 2065695 and JP 5311983), funkci Pre Scan a Post Scan (Anton Paar je exkluzivním držitelem licence k patentům US 6,520,004, EP 1092142, CN 1143128C a JP 4233756), funkce Multi-focus imaging, zobrazení dat síly a hloubky v reálném čase v průběhu testu, možnost volby uživatelských režimů, a mnoho dalších.

TEXT/FOTO ANTON PAAR