Příspěvek je věnován problematice zlepšování provozních vlastností střídavých komutátorových elektrických strojů (univerzálních motorů) pro elektrické ruční nářadí firmy NAREX. Prezentována je dílčím způsobem chronologie dosavadní spolupráce a podstata inovace, spočívající v aplikaci teflonu do oblasti kluzného kontaktu. Výsledný efekt je konkretizován výsledky dlouhodobých zkoušek na měřicím zařízení, vybudovaném a provozovaném firmou NAREX.

ÚVEE FEKT VUT v Brně, dříve katedra elektrických strojů a přístrojů spolupracuje s firmou NAREX dlouhodobě, prakticky od roku 1970. V počátcích této spolupráce se pozornost soustředila na výpočet transformačního napětí těchto strojů. V devadesátých létech pak těžiště spolupráce spočívalo ve zlepšení EMC používaných strojů. Speciálně k těmto účelům byl vyvinut inovovaný kartáč typu K2LAlL. V případě dobrých mechanických vlastností motoru se podařilo splnit požadavky normy CISPR 14 i bez použití odrušovacích prvků.

V návaznosti na snahu o zlepšování provozních vlastností doposud vyráběných úhlových brusek a možnosti provedení kvalitativních změn v oblasti kluzného kontaktu se po roce 2000 pozornost orientovala na zpřesnění výpočtu těchto strojů a zlepšení provozních vlastností těchto motorů aplikací inovovaného kluzného kontaktu. Inovace využívala nejen aplikace mj. i teflonu na kartáče a držáky kartáčů, ale i návrh nové koncepce sběracího ústrojí s tzv. pomocným kartáčem.

Podstata inovovaného kluzného kontaktu

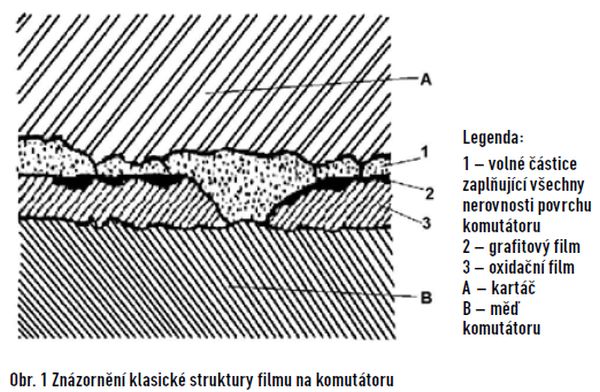

Film, který se utvoří na povrchu komutátoru, je velmi podstatnou součástí přechodového odporu mezi kartáčem a komutátorem a má velký vliv na komutaci. U stávajícího třecího uzlu záviselo složení a vznik filmu na komutátoru především na pracovních podmínkách a složení okolní atmosféry. Největší vliv na vlastnosti filmu měly tvořící se kysličníky a též nanesený grafit. V některých případech byl grafit vetřen do nerovného povrchu komutátoru, jindy se dostal do filmu elektrolytickým pochodem pod kartáči.

Okysličení povrchu komutátoru do určitého stupně zlepšuje komutaci a zmírňuje tření. Škodlivé je teprve přílišné okysličování, až do úrovně leptání nebo vyleptání komutátoru. V původních podmínkách vyžadovalo vytvoření filmu mnoho času – několik dnů až týdnů – což záviselo na pracovních podmínkách, neboť film se tvoří jen při dostatečných hustotách proudu. To se vysvětluje tím, že velký součinitel tření některých druhů elektrografitových kartáčů se při nízkých teplotách povrchu komutátoru náhle zmenší vlivem zvýšení teploty na povrchu komutátoru.

V klasické teorii se předpokládá, že film se v podstatě tvoří chemickými a elektromechanickými pochody.

Na čisté mědi se na vzduchu vždy tvoří okysličený povlak. Při teplotě místnosti se tloušťka povlaku postupně zvětšuje, film zůstává průhledný a téměř bezbarvý. Při soustružení, což je jednou z konečných operací výroby komutátoru, se měď zahřívá. Protože se měď při vysokých teplotách rychle okysličuje, při obrábění komutátoru vzniká mnohem tlustší okysličená vrstva než při normální teplotě. Tloušťka povlaku se ještě zvětšuje dlouhodobým během při zabrušování kartáčů. Běžně je součinitel tření mezi nezabroušenými kartáči a mědí dosti velký. Kartáče se zabrušují při menším zatížení a tvoří postupně zrcadlovou dosedací plochu. Tloušťka okysličeného povlaku komutátoru se během zaběhávání kartáčů zvětšuje. Jsou-li kartáče zvoleny správně, stroj nemá konstrukční vady a jsou-li dobré pracovní podmínky, dostává film lesk a zbarvuje se. Tření mezi kartáči a povrchem komutátoru se postupně zmenšuje.

Vytváření filmu na komutátoru pomocí elektricky zatížených kartáčů je poměrně složitý dynamický proces, nikterak jednoduchý. Teplota, uvolňující se v přechodové vrstvě mezi kartáčem a komutátorem, nevzniká pouze třením, nýbrž i ztrátami elektrické energie v této vrstvě.

Při běžných podmínkách se aktivní složky, převádějící proud elektronů, neustále střídají. Takto nepřetržitě se měnící charakter filmu je výslednicí ještě mnoha jiných proměnných činitelů, např.: vlastností kartáčů,

- stav zrcadlové plochy kartáče,

- úhel sklonu kartáče,

- tlak pružin držáku kartáče,

- velikost dosedací plochy kartáče,

- pracovní teplota prostředí, teplota komutátoru a

- čistota chladícího vzduchu.

Všechny tyto faktory mají podstatný vliv na tloušťku a vlastnosti filmu. Klasický film má dynamickou, nepřetržitě se měnící strukturu. Sebenepatrnější změna provozních podmínek může během několika hodin podstatně změnit vlastnosti filmu. Zvyšování teploty urychluje tvorbu filmu. Vliv teploty na film může být vysvětlen také vzájemnou závislostí teploty a součinitele tření.

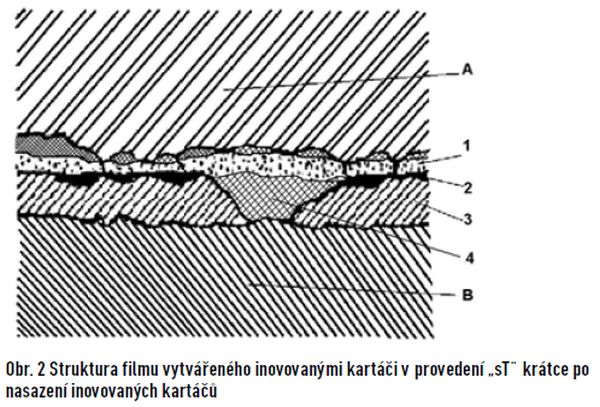

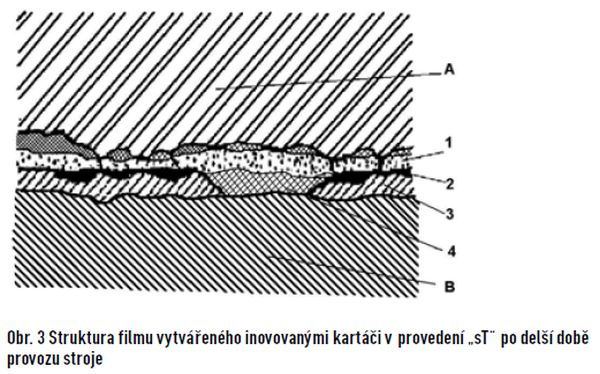

Kvalitativní změnu v povaze a vytváření filmu přinesla aplikace teflonu do struktury kartáče a na vnitřní plochy držáků kartáčů. Dochází ke strukturální změně filmu, jak ukazuje obr. 2.

|

|

Teflon je izolant, látka tvárná, teplotně vysoce stabilní a hygroskopická. Proto zaplní převážnou většinu prohlubní, ze kterých vytěsní prachové částice a vodu. Na zbývajícím aktivním povrchu se výrazně omezí bezprostřední kontakt základního materiálu lamely, případně kroužku s vodním povlakem a se vzduchem. Po delší době provozu pak dochází ke zmenšení tloušťky vrstvy kysličníků na vnějším povrchu lamely.

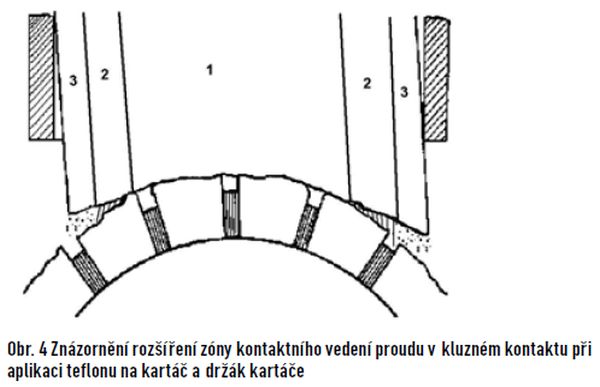

Jestliže aplikace teflonu na vnitřní prostor držáku kartáčů přispívá ke snížení vůle mezi kartáčem a držákem kartáče, lepšímu silovému využití přítlačných pružin, což se v konečném důsledku projeví např. rozšířením zóny kontaktního vedení proudu (obr. 4), lepší stabilitou struktury filmu, snížením vlivu provozních podmínek na kvalitu filmu a omezením vlivu teploty na kvalitu a stabilitu filmu.

Dochází rovněž ke snížení a stabilizaci součinitele tření. Lze říci, že aplikace teflonu přináší:

- teflon snižuje rychlost a velikost oxidace oxidovaného povrchu Cu tím, že na ní vytváří tenký film. Nedochází tak k přílišnému oxidování, které je škodlivé, spíše k optimálnímu oxidování,

- nedochází k leptání komutátoru,

- nedochází k rýhování komutátoru,

- stabilizuje se optimální velikost součinitele tření s ohledem na teplotu (normálně při nízkých teplotách a oteplení komutátoru se sníží u některých elektrografitových kartáčů),

- teflon stabilizuje oteplení komutátoru a tím i snižuje tvorbu oxidů,

- stabilizuje se tloušťka filmu (normálně se při zaběhávání tloušťka filmu zvětšuje).

Charakter filmu je v tomto případě dán vlastnostmi kartáčů původních a inovovaných – stavem dosedací plochy kartáčů, úhlem sklonu, tlakem pružin držáku, velikostí dosedací plochy kartáče, teplotou okolí, teplotou komutátoru a čistotou chladícího vzduchu.

Teflon snižuje počet vlivů, normálně se uplatňujících při tvorbě filmu (teplota komutátoru je konstantní, mechanické podmínky jsou příznivější, el. podmínky jsou příznivější, omezuje škodlivý vliv výparů a plynů, jinak také kontaktních jedů). Teflon také zamezuje tomu, aby chemické příměsi a znečištění z popela kartáčů vstupovaly do chemických reakcí a působily jako katalyzátor různých chemických reakcí.

Působení jednotlivých variant inovace kluzného kontaktu

- I. Inovace kartáče v provedení „sT“

Faktory:

- zlepšuje dynamiku kartáče v držáku kartáče,

- zlepšuje zhášení jisker a oblouku,

- zlepšuje kvalitu filmu,

- snižuje součinitel tření,

- mění stávající koncepci náhradního schématu třecího uzlu,

- tlak na kartáč je dán původním sběracím ústrojím,

- do filmu se dostávají i jiné látky a komponenty použitého lepidla.

Oblasti působení:

Fyzikální: - na komutátor,- v držáku kartáče,

Chemické: - na patinu,

Na el. oblouk, jiskry: - chemické a fyzikální zhášení,

Elektrické: - zvyšuje příčný odpor kartáče.

II. Inovace držáku kartáče v provedení „sT“

Faktory:

- snižuje tření kartáče v držáku kartáče a tím zlepšuje jeho dynamiku,

- snižuje vůle kartáče v držáku kartáčů,

- zajišťuje, že kartáč může lépe sledovat aktivní povrch komutátoru.

Oblasti působení:

Fyzikální: - na kartáč

Na el. oblouk, jiskry, výboje: - teflonová vrstva chrání těleso kartáče

Elektrické: - vytváří parazitní kapacity.

III. Komplexní inovace sběracího ústrojí

Faktory:

- integruje vlastnosti variant I a II,

- je nejlepší.

Oblasti působení:

- jako v uvedených oblastech.

Praktické realizace úpravy sběracího ústrojí a jeho ověření

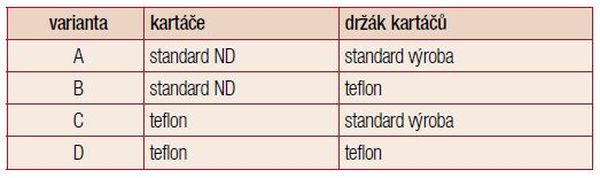

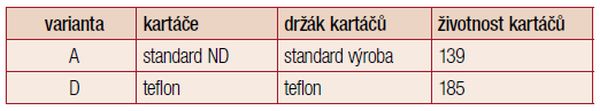

V tomto případě byla technologie úpravy nejen kartáčů, ale i držáků kartáčů ověřena a prakticky realizována. Je ovšem nutno konstatovat, že v případě inovace kartáčů pro úhlové brusky jde o poměrně specifickou záležitost. Inovováno bylo sběrací ústrojí úhlové brusky, model EBU 12-11 s následujícími variantami kluzného kontaktu:

Postup zkoušení:

- Stroj je namontován do cyklovacího zařízení.

- Zařízení brusku automaticky zapíná a vypíná v intervalu 15 minut. (15 min. stroj jede, 15 min. stojí).

- Při běhu stroje se spíná a odepíná brzdící zařízení v intervalu 1 minuta (1 min. zátěž/1 min. bez zátěže).

- Zátěž je nastavena na jmenovitý příkon stroje 1 100W (odchylka je cca 10 %).

- Zko0uška končí, jakmile se odpojí samoodpojitelný kartáč.

Při zkoušení těchto úhlových brusek byl rozhodujícím parametrem počet dosažených cyklů. Pro jednotlivé úpravy kluzného kontaktu bylo dosaženo:

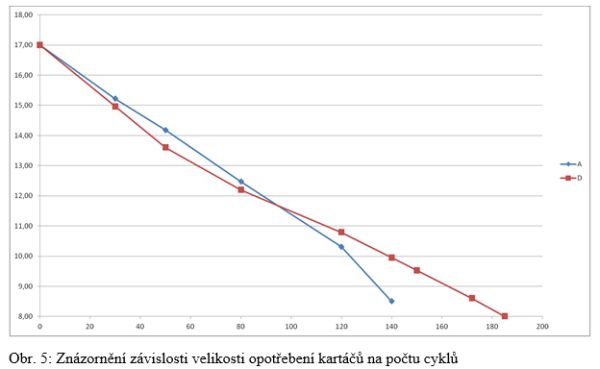

Grafické zpracování dosažených výsledků je znázorněno na obr. 5.

Závěr

Uvedené úpravy sběracího ústrojí umožňují praktickou realizaci zvýšení životnosti kluzného kontaktu. V souladu s teoretickými předpoklady se nejlepších výsledků dosáhlo pro komplexně inovovaný kluzný kontakt, bylo dosaženo prodloužení životnosti o 33 procent v počtu cyklů. Grafické závislosti na obr. 5 umožňují rovněž optimalizovat i další parametry kluzného kontaktu.

Literatura:

[1] VESELKA, F.: patentová literatura autora. Brno 2013

[2] CHMELÍK K.; VESELKA F.: Kluzný kontakt v elektrických strojích.

ISBN 978-80 87071-59-5

[3] VRABEC, V.: Vyhodnocení dlouhodobých zkoušek. e-mail ze dne 26. 8. 2013

Vyhodnocení zkoušek

Velikost úbytků jednotlivých kartáčů lze posoudit ze zpracovaných grafů [3]. Varianta provedení A představuje stroj s původním provedením kluzného kontaktu. Závislost velikosti úbytku kartáčů na době běhu je v tomto případě prakticky lineární. U zkoušených strojů se vždy projevil rozdíl při použití kartáčů v provedení s teflonem („sT“) a bez této úpravy. Při aplikaci kartáčů v provedení „sT“ dochází k zpočátku k rychlejšímu vytváření patiny při zrychlené komutaci stroje. Tomu odpovídá i větší úbytek kartáčů. Postupně se vytváření kluzného kontaktu stabilizuje a v závěrečné etapě zkoušek je patrné prodloužení doby technického života inovovaných kartáčů. Tuto skutečnost potvrzuje i grafické porovnání stroje s původním kluzným kontaktem a komplexně inovovaným kluzným kontaktem (varianta D) na obr. 5.

TEXT/FOTO DOC. ING. FRANTIŠEK VESELKA, CSC., ING. VIKTOR VRABEC, ÚVEE FEKT VUT V BRNĚ, NAREX, S. R. O.