Cieľom tohto článku je poukázať na možnosť aplikačného využitia navrhnutej metodiky pri riešení niektorých výskumných úloh v rámci Centra pre nedeštruktívnu diagnostiku technologických procesov so štandardným softvérovým vybavením pre riadenie a komunikáciu, ako aj pri riešení definovaného spektra praktických úloh.

Cieľom tohto článku je poukázať na možnosť aplikačného využitia navrhnutej metodiky pri riešení niektorých výskumných úloh v rámci Centra pre nedeštruktívnu diagnostiku technologických procesov so štandardným softvérovým vybavením pre riadenie a komunikáciu, ako aj pri riešení definovaného spektra praktických úloh.

Flexibilné výrobné systémy, automatické a robotizované výrobné linky

Laboratórne pracovisko zahŕňajúce laboratórne modely výrobných liniek umožňuje realizovať rôzne úlohy v rámci jednotlivých úrovní distribuovaného systému riadenia (úlohy modelovania, simulácie, riadenia, diagnostiky, realizácie informačných systémov a optimalizácie). V návrhu distribuovaného systému riadenia výrobných liniek „Pružný výrobný systém“ (PVS) a „Flexibilný montážny podnik“ (FMP) je možné implementovať všetky úrovne pyramidálneho modelu distribuovaného systému riadenia (DSR) – http://kyb.fei.tuke.sk/laboratoria/infdsr.php. Kompletný model DSR zahŕňa všetky úrovne riadenia, pričom popisu jednotlivých úrovní sa venujú publikácie [1] a [2].

V rámci aktuálne riešených výskumných projektov v CMMRaPI (http://kyb.fei.tuke.sk) je časť definovaných úloh realizovaná na modeloch automatizovaných výrobných liniek, ktoré vyrábajú špecifický druh výrobku a sú koncipované tak, aby v rámci ich výrobného procesu bolo potrebné riešiť čo najväčšie množstvo čiastočných úloh, ktorých riešenie prispeje k správnej a spoľahlivej realizácii výrobného procesu na danej výrobnej linke.

Pružný výrobný systém – PVS

(Obr. 1, titulný) – http://kyb.fei.tuke.sk/laboratoria/modely/pvs.php – cieľom modelu je zostaviť objekt s rozmermi 5x5 kociek, pričom kocky sú rôznych farieb a majú rozmery 2x2 cm. Kocky sa najprv nachádzajú vo vibračnom zásobníku odkiaľ putujú po dopravníku až ku snímaču farieb. Ten ich rozdelí do štyroch zásobníkov podľa farby Zo zásobníkov sú kocky ukladané na paletu pomocou trojosového manipulátora. Po zostavení požadovaného vzoru putuje paleta po dopravníku ku kamere, ktorá vyhodnotí, či bol vyhotovený správny výrobok. Ak áno, paleta sa umiestni do skladu a ak nie, paleta putuje po dopravníku na koniec, kde sa vyprázdni.

|

| Obr. 2 |

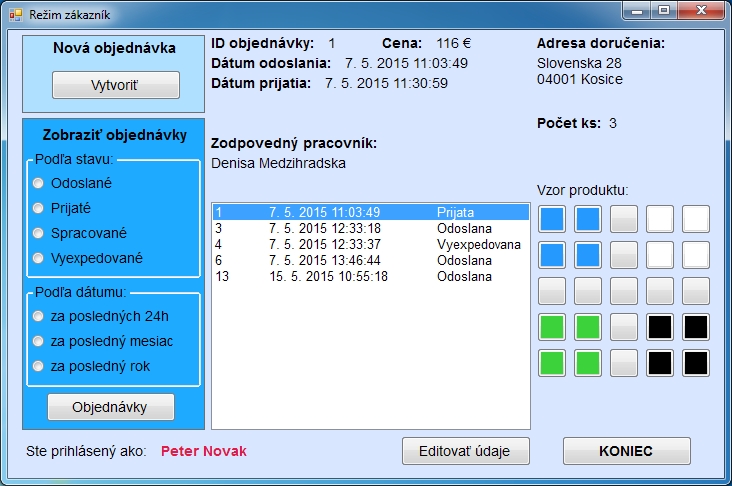

Flexibilný montážny podnik s robotom Mitsubishi [3] – FMP

(Obr. 2) – http://kyb.fei.tuke.sk/laboratoria/modely/fmp.php – cieľom je zmontovať výrobok, ktorý pozostáva z podstavca, ložiska, hriadeľa a klobúčika. Na začiatku výroby je náhodne vysunutá podstava, ktorej poloha je detegovaná pomocou kamery a súradnice sú poslané do PLC. Robot Mitsubishi načíta polohu podstavca z PLC, vyzdvihne ho z pásu a položí na paletu. Následne otočný manipulátor vloží ložisko zo zásobníka do podstavca (ak vyhovuje parametrom výrobku). Na nasledujúcom poste otočné manipulátory vkladajú do ložiska hriadeľ a následne klobúčik. Tieto komponenty sú dopravované zo zásobníkov pomocou otočného stola. Výrobok je po týchto činnostiach hotový a na poslednom poste ho trojosový manipulátor uloží do skladu.

Modely PVS a FMP sa nachádzajú v laboratóriu výrobných liniek a rozpoznávania obrazov – http://kyb.fei.tuke.sk/laboratoria/miest /V147.php.

Laboratórne modely výrobných systémov v rámci distribuovaného systému riadenia

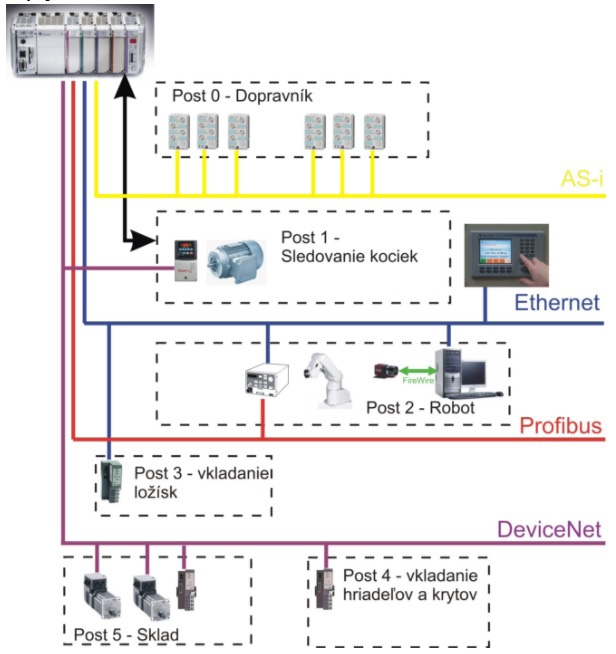

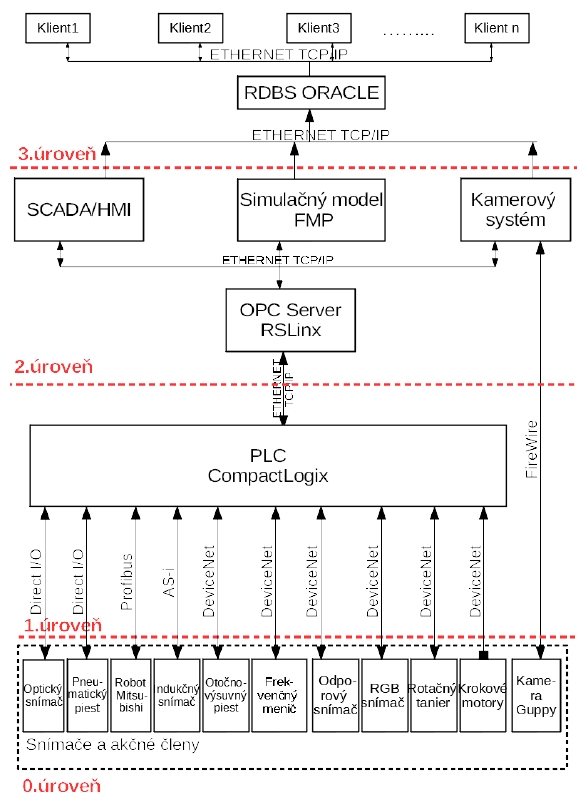

Výrobné linky PVS a FMP sú riadené pomocou PLC automatov Compact Logix, pričom snímače (optické, feromagnetické, laserové) a akčné členy (krokové motory, jednosmerné motory, pneumatické piesty) v jednotlivých manipulátoroch na postoch sú prepájané viacerými druhmi komunikačných sietí a protokolov (Ethernet, Ethernet/IP, ASi, ProfiBus, DeviceNet, FireWire, RS-232). Sieťové prepojenie technologických častí linky k PLC je znázornené na obr. 3.

|

| Obr. 3 |

Komunikácia operátora s modelom na úrovni SCADA/HMI (2. úroveň DSR) je možná priamo prostredníctvom technologického PCS vo vývojovom programe RS Logix 5000, s využitím dotykového panela Panel View Plus s vizualizáciou na báze FT View (obr. 4) alebo pomocou SCADA/HMI InTouch umiestneného priamo na vizualizačnej stanici.

|

| Obr. 4 |

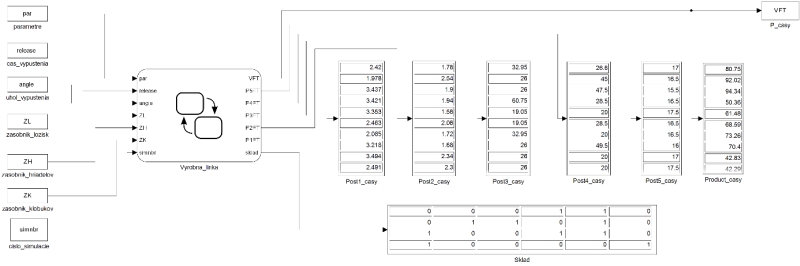

Súčasťou 2. úrovne DSR je aj simulačný model výrobnej linky vytvorený pomocou Stateflow diagramov v prostredí MATLAB/Simulink, ktorý umožňuje simulovať situácie, ktoré by bolo náročné realizovať na reálnom modeli (napr. zmena konfigurácie výrobnej linky – pridanie pracoviska na niektorý z kritických postov). Implementácia jednotlivých častí FMP v rámci DSR na KKUI je zobrazená na obr. 5.

|

| Obr. 5 |

Dáta získané zo snímačov sú ukladané do relačných Oracle databáz, ktoré slúžia ako zdroje dát pre systémy používané na správu a koordináciu zdrojov podniku (Enterprise Resource Planning/ Manufacturing Resource Planning). Príkladom informačného systému vybudovaného na báze RDBS Oracle sú informačné systémy pre oba modely automatizovaných výrobných liniek [4], [5].

Na 3. úrovni DSR sú nad týmito dátami vytvorené multidimenzionálne databázy pre manažérsku úroveň riadenia pomocou OnLine Analytical Processing technológie v nástrojoch Oracle Discoverer, Analytic Workspace Manager, Oracle Bussiness Intelligence. Tieto nástroje využívajú údaje z výroby uložené v relačnej databáze, transformujú ich do multidimenzionálnej podoby a poskytujú možnosť rôznych uhlov pohľadu na tieto dáta. Tieto pohľady umožňujú realizovať veľké množstvo analýz, z ktorých je možné vyčítať množstvo informácií o výrobe (množstvo nepodarkov, čas výroby, prestoje na linke, efektívnosť produkcie), ktoré sú potrebné pre následnú optimalizáciu výrobného procesu.

V oblasti optimalizácie činnosti výrobných liniek je pozornosť sústredená na viac než jeden optimalizovaný faktor – multikriteriálnu optimalizáciu. V rámci tejto problematiky sa realizujú úlohy nastavenia optimálnej konfigurácie výrobnej linky a optimálneho produkčného plánu výroby.

* * * * *

Pre komplexné riešenie týchto problémov sú riešené úlohy z oblastí

• modelovania výrobných liniek,

• multikriteriálneho rozhodovania,

• multikriteriálnej optimalizácie.

* * * * *

Zároveň obidva laboratórne modely výrobných liniek tvoriace modelové pracovisko pre nedeštruktívnu diagnostiku obsahujú post využívajúci kamerové systémy (farebné, čiernobiele) pre úlohy rozpoznávania obrazov a tvarov, pričom na základe referenčného matematického modelu s dostatočnou presnosťou a parametrov snímačov je možné určiť kvalitu riadenia daného výrobného procesu. Vo všeobecnosti platí, že čím je referenčný model presnejší, tým je možné diagnostikovať viac možných chýb v prebiehajúcom výrobnom procese.

|

| Obr. 6 |

Modelovanie výrobných liniek

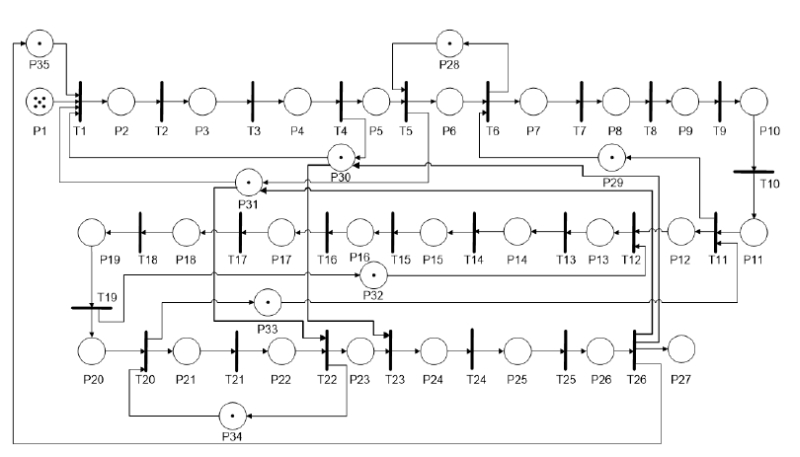

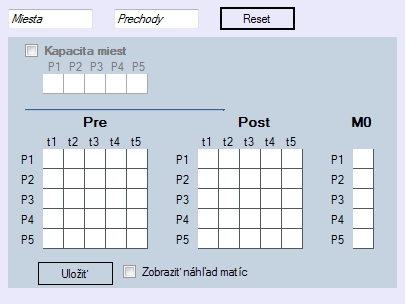

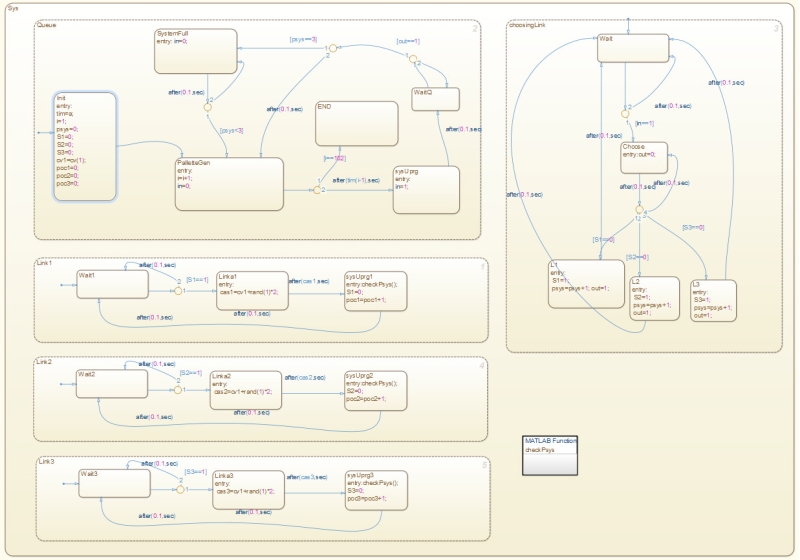

V oblasti modelovania výrobných liniek sú v rámci riešenia výskumných úloh v CMMRaPI využívané najmä Petriho siete a Stateflow diagramy [6]. Metodológia pre popis systémov s diskrétnymi udalosťami s využitím Petriho sietí, ktoré sú definované ako bipartitný orientovaný graf obsahujúci dva typy uzlov (miesta a prechody). Vytvorenie modelu pomocou Petriho sietí pozostáva z modelovania hlavných a vedľajších činností, zásobníkov a cyklenia výroby, pričom príklad pre laboratórny model PVS s využitím programového prostredia CPNtools je znázornený na obr. 7. Po definovaní počiatočných stavov je tento matematický model možné vyjadriť aj v maticovej forme, ktorá je vhodná pre implementáciu do simulačného prostredia Matlab pre časovú optimalizáciu prechodov medzi stavmi výrobného procesu. Modelovaním výrobných liniek a ich činnosti na báze Petriho sietí sa zaoberá najmä dizertačná práca [7], ktorej súčasťou je aj vytvorenie aplikácie PetriNet Analyzer pre analýzu Petriho sietí.

|

| Obr. 7: Model výrobného systému vytvorený pomocou Petriho sietí |

Používateľské rozhranie tejto aplikácie je zobrazené na obr. 8.

|

| Obr. 8: GUI nástroja PetriNet Analyzer |

Alternatívou k referenčnému modelu popísaného metódou Petriho sietí je zostavenie modelu výrobnej linky s využitím stavových diagramov a jeho následná implementácia do simulačného prostredia Matlab/Simulink s využitím aplikačného toolboxu Stateflow. Ako príklad je uvedený simulačný model FMP znázornený na obr. 6. Detailný popis tohto modelu je uvedený v [6]. Využitie simulačných systémov v rôznych oblastiach kybernetiky je možné nájsť v [8].

|

| Obr. 9 |

V oblasti modelovania výrobných procesov sú výsledkom riešenia výskumných úloh skupiny CMMRaPI modely oboch výrobných liniek (Flexibilný montážny podnik a Pružný výrobný systém), ako aj modely systémov hromadnej obsluhy, ktoré slúžia k simulácii výrobného procesu pri zmene konfigurácie výrobnej linky (napr. paralelizácia kritických postov výrobnej linky). Všetky tieto modely sú vytvorené pomocou Stateflow diagramov v rámci prostredia Simulink v simulačnom prostredí MATLAB. Výstupom z týchto modelov sú údaje potrebné pre ďalšiu analýzu a riešenie úloh rozhodovania a optimalizácie (čas výroby jednotlivých výrobkov, prestoje na jednotlivých postoch).

Multikriteriálne rozhodovanie v problematike výrobných liniek

Pri riešení úloh multikriteriálneho rozhodovania je potrebné dodržať nasledujúcu postupnosť krokov:

• definícia množiny alternatívnych riešení, z ktorých si rozhodovateľ vyberá,

• definícia kritérií, ktoré bude rozhodovateľ pri výbere zohľadňovať,

• definícia dôležitosti resp. váhy každého z kritérií,

• ohodnotenie každého riešenia z množiny alternatívnych riešení podľa každého kritéria,

• výber najlepšieho riešenia pomocou metód multikriteriálneho rozhodovania.

|

| Obr. 10 |

Prvý a druhý krok je v drvivej väčšine prípadov realizovaný prostredníctvom experta, resp. expertov (členovia správnej rady podniku, vedenie firmy, nezávislí odborníci na danú problematiku), ktorí definujú portfólio možných alternatív riešenia, ako aj množinu kritérií, ktoré sa budú pri rozhodovaní brať do úvahy. Pre definíciu váhy každého z kritérií sú opäť využité hodnotenia expertov, ktoré sú následne objektivizované metódami ocenenia hodnotiacich kritérií (bodovacia metóda, metóda expertov [9]). Pre hodnotenie každej z alternatív podľa každého kritéria sú využité údaje (ceny produktov, údaje zo simulačných modelov, externé zdroje). Pri hodnotení podľa kritérií je potrebné rozlišovať, či ide o kritériá kvalitatívne alebo kvantitatívne, a na základe toho sa zvolí spôsob hodnotenia alternatív, ako aj výsledné hodnotenie. Po prvotnom spracovaní a definovaní vstupných údajov sú využité niektoré z metód multikriteriálneho rozhodovania na určenie najlepšieho riešenia problému podľa zvolenej metódy.

|

| Obr. 11 |

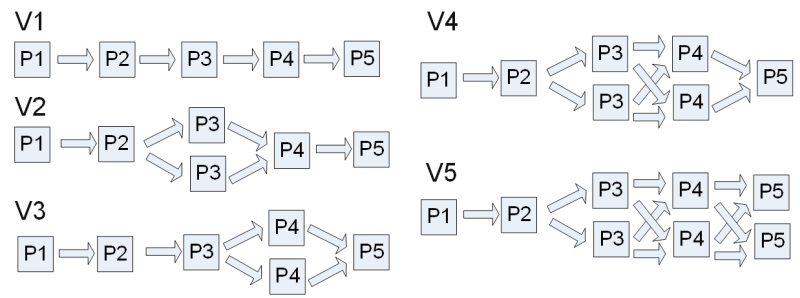

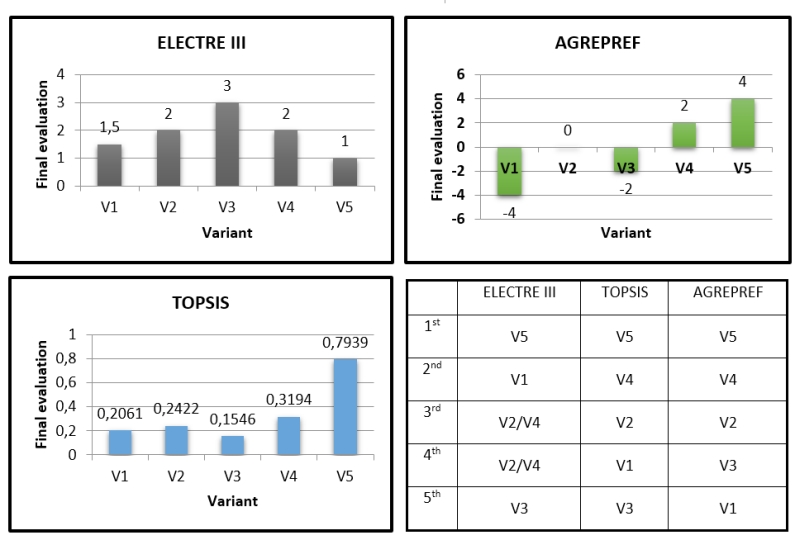

Na obr. 11 sú zobrazené rôzne varianty riešenia úlohy optimálnej konfigurácie výrobnej linky.

Na obr. 12 je možné vidieť porovnanie rôznych konfigurácií výrobnej linky metódami multikriteriálneho rozhodovania. Detailný popis riešenej úlohy, ako aj jej výsledkov, je možné nájsť v článku [10].

|

| Obr. 12 |

Multikriteriálna optimalizácia výrobných liniek

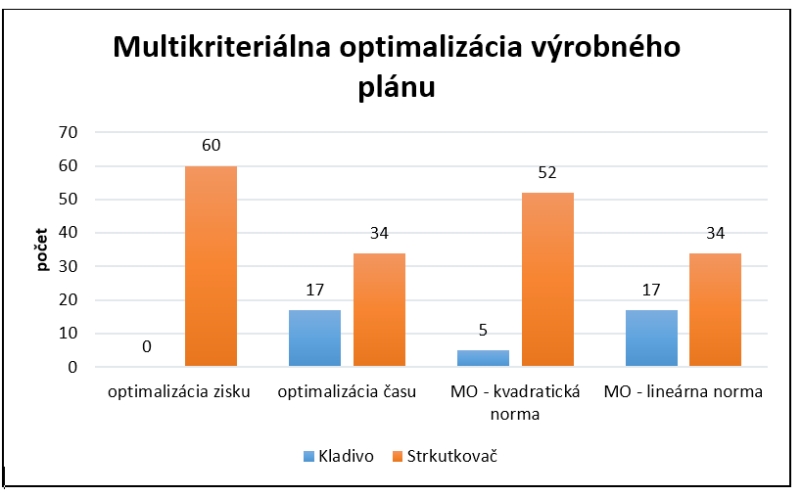

Pre realizáciu úloh multikriteriálnej optimalizácie je potrebné poznať matematický model výrobného procesu. V tejto oblasti sa rieši najmä problém optimálneho výrobného plánu, ale nie len vzhľadom na optimalizáciu zisku, ale aj s ďalším optimalizovaným faktorom (napr. minimalizácia prestojov, minimalizácia rizika investície). V rámci tejto problematiky je využívaná funkcionalita softvéru MATLAB, v ktorom aplikujeme rôzne metódy multikriteriálnej optimalizácie (metódy určenia množiny nezlepšujúcich sa bodov a metódy kompromisov [11]) na čiastkové výsledky optimalizácie podľa jednotlivých optimalizovaných faktorov. Na obr. 13 je zobrazený graf optimalizácie výroby dvoch typov náradia pre optimalizáciu zisku a súčasne optimalizáciu časovej náročnosti výroby. Detailný popis aplikácie vytvorenej na riešenie problémov multikriteriálnej optimalizácie je uvedený v [12].

|

| Obr. 13 |

Nedeštruktívna diagnostika výrobných liniek

V rámci riešenia úloh nedeštruktívnej diagnostiky výrobných liniek sa využívajú referenčné modely výrobných liniek vytvorené pomocou Petriho sietí, resp. Stateflow diagramov. Tieto modely popisujú stavy a prechody výrobnej linky, čím definujú požadované správanie sa výrobnej linky počas výrobného procesu. V rámci diagnostiky je možné pomocou referenčného matematického modelu identifikovať úzke, resp. kritické miesta výrobného procesu, alebo určiť optimálne časy jednotlivých podprocesov. Program v PLC automate sníma prechody medzi stavmi výrobného procesu v čase a ak sa dáta zosnímané pomocou vstavaných snímačov líšia voči referenčným hodnotám, je možné včas zachytiť vznikajúcu poruchu, prípadne upraviť akčný zásah pre jej potlačenie. Zavedením dodatočných kamerových systémov je možné rozšíriť možnosti už existujúcej diagnostiky a odhaliť aj chyby vo výrobnom procese spôsobené opotrebením akčných členov, náhodných dejov a podobne. Ako príklad je možné uviesť použitie termokamery na odhalenie nežiaduceho trenia alebo prehrievania motorov akčných členov, ktoré nie je možné zachytiť vstavanými senzormi a ani voľným okom.

Záver

Článok je zameraný na časť výskumných aktivít členov CMMRaPI na KKUI FEI TU v Košiciach v kontexte Industry 4.0, ktoré spočívajú v riešení výskumných úloh v rámci dvoch projektov: Centrum pre nedeštruktívnu diagnostiku technologických procesov so štandardným softvérovým vybavením pre riadenie a komunikáciu (podaktivita 3.1, PP7 projektu Technicom) a grant FEI s názvom Výskumné laboratórium podaktuovaných nelineárnych dynamických systémov. Cieľom riešených projektov, ako aj tohto príspevku, je zlepšenie podmienok pre transfer výsledkov výskumu do praxe so zameraním na využitie navrhnutej metodiky pre riešenie úloh týkajúcich sa modelovania a simulácie, riadenia, diagnostiky a optimalizácie výrobných liniek. Riešenie výskumných úloh z tejto oblasti v sebe zahŕňa celý distribuovaný systém riadenia technologických procesov s dôrazom na zabezpečenie kvality a spoľahlivosti celého výrobného systému, ako aj jeho jednotlivých distribuovaných častí.

TEXT/FOTO: J. Jadlovský a kol., Technická univerzita v Košiciach, Fakulta elektrotechniky a informatiky, Katedra kybernetiky a umelej inteligencie

Ďalší spoluautori: A. Jadlovská, S. Jadlovská, J. Čerkala, M. Kopčík, J. Čabala, M. Oravec, M. Varga, D. Vošček

Poďakovanie

Článok bol podporený projektom: "Univerzitný vedecký park TECHNICOM pre inovačné aplikácie s podporou znalostných technológií – II. fáza", ITMS: 313011D232 (50%) a grantom TUKE FEI-2015-33: Výskumné laboratórium nelineárnych podaktuovaných systémov (50%).

Resume

Modeling, Diagnostics and Optimization of Production Lines in CMCT and PI

The research activities of the Center of Modern Control Techniques and Industrial Informatics (CMMTaII) at the DCAI, FEEI, TU of Košice are in part focused on the development of models of automated production lines that are used to solve specific tasks at the individual levels of distributed control system (DCS) in accordance with the Industry 4.0 strategy. The methodology for solving these research tasks is briefly presented. The aim of this paper is to describe the application of the proposed methodology for solving certain research tasks within the „Center for Non-destructive Diagnostics of Processes using Standard Software for Control and Communication“ (subactivity 3.1 Technicom project) and the FEI grant, „Research Laboratory for Nonlinear Underactuated Systems „as well as for solving a defined range of practical tasks.

Literatúra:

[1] J. Jadlovský, M. Čopík, and P. Papcun, Distribuované systémy riadenia. elfa Košice, 2013. ISBN: 978-80-8086-227-5.

[2] J. Jadlovský, A. Jadlovská, S. Jadlovská, M. Kopčík, M. Oravec, J. Čabala, M. Varga, and D. Vošček, Research activities of the center of modern control techniques and industrial informatics, in 2016 IEEE 14th International Symposium on Applied Machine Intelligence and Informatics (SAMI), pp. 279-285, IEEE, 2016.

[3] P. Papcun and J. Jadlovský, Mathematical model of robot melfa rv-2sdb in Emergent Trends in Robotics and Intelligent Systems, pp. 145-154, Springer, 2015. ISSN: 2194-5357.

[4] J. Čabala, J. Jadlovský, and K. Dujavová, Realization of production process information system on RDBS Oracle base, vol. 6, pp. 791-796, Electrical Engineering and Informatics: proceedings of the FEI of Technical University of Košice, 2015. ISBN: 978-80-553-2178-3.

[5] J. Čabala, J. Jadlovský, and E. Hanc, Information system of automated assembly line on RDBS Oracle base, vol. 7, pp. 259{264, Electrical Engineering and Informatics: Proceedings of the FEI of Technical University of Košice, 2016. ISBN: 978-80-553-2599-6.

[6] J. Čabala and J.Jadlovský, Application of stateflow diagrams in production line modeling, in 14th International Symposium on Applied Machine Intelligence and Informatics (SAMI), 2016 IEEE, pp. 125-130, 2016.

[7] M. Čopík, Metodika návrhu a realizácie výrobných liniek s ohľadom na optimalizáciu času výroby. Dizertačná práca. (doc.Ing. Jadlovský Ján, CSc.), FEI TU Košice, 2014.

[8] A. Jadlovská and S. Jadlovská, Simulačné systémy v kybernetike. FEI TUKE, 2015. ISBN: 987-80-553-2011-3.

[9] E. Ocelíková, Multikriteriálne rozhodovanie, 1. preprac. vyd. Elfa, 2011. ISBN: 978-80-553-0653-7.

[10] J. Čabala and J. Jadlovský, Solving optimal assembly line conguration task by multi-objective decision making methods, Acta Electrotechnica et Informatica, vol. 17, no. 2, pp. 53-60, 2017, ISSN: 1335-8243.

[11] K. Hrubina, A. Jadlovská, and S. Hrehová, Algorithms of optimization methods with using programming systems. vol. 1. Prešov-Košice, 2005. 393 pages, tech. rep., ISBN 80-88941-31-8.

[12] J. Čabala and J. Jadlovský, Optimization toolbox usage in solving vector optimization tasks, Technical Computing Bratislava Proceedings, pp. 45-64, 2015. Germany: Lap Lambert Academic Publishing, ISBN:978-3-659-40792-5.