Článok je zameraný na vyhotovenie a analýzu zvarových spojov titánovej zliatiny Grade 2 s hrúbkou 2 mm. Na zváranie bola použitá technológia zvárania elektrónovým lúčom pričom boli menené hlavné parametre zvárania, ako rýchlosť zvárania a zvárací prúd.

Článok je zameraný na vyhotovenie a analýzu zvarových spojov titánovej zliatiny Grade 2 s hrúbkou 2 mm. Na zváranie bola použitá technológia zvárania elektrónovým lúčom pričom boli menené hlavné parametre zvárania, ako rýchlosť zvárania a zvárací prúd.

V rámci hodnotenia kvality spoja bola vykonaná vizuálna skúška, makroskopická analýza, mikroskopická analýza a statická skúška ťahom. Pri použití vhodných parametrov zvárania vzorky nevykazovali žiadne vnútorné chyby. Teplom bola ovplyvnená oblasť úzka a prišlo tu k transformácii α na β fázu. K porušeniu testovacej vzorky pri statickej skúške ťahom došlo v základnom materiáli, pričom maximálna nameraná hodnota pevnosti bola 454,3 MPa.

Titan pevný avšak ľahký

Titán je ľahký kov vyznačujúci sa pevnosťou vysokou približne ako oceľ, avšak až o 45 percent nižšou hmotnosťou. Titán a jeho zliatiny sa využívajú najčastejšie v kozmickom, leteckom, chemickom, potravinárskom a petrochemickom priemysle. Titán má vysokú afinitu ku kyslíku. Oxidy titánu TiO2 rýchlo vznikajú na povrchu kovu aj pri izbovej teplote. [1]

Z hľadiska zvárania treba upozorniť na to, že zliatiny, ktoré možno tepelným spracovaním spevňovať, sa spevňujú aj počas tepelného cyklu zvárania. Také zliatiny pri zváraní môžu vyžadovať predhrev a následné tepelné spracovanie. Tepelné spracovanie zvarových spojov zliatin titánu môže viesť k rozmerovej stabilite, a tým sa znižuje náchylnosť na praskanie a na korózne praskanie.

* * * * *

Kvôli vysokej reaktivite titánu s kyslíkom pri vyšších teplotách možno zvárať iba v dokonalej plynnej ochrane (argón, hélium) alebo vo vákuovej komore. [2]

* * * * *

Zváranie elektrónovým lúčom využíva pri procese spájania kovových materiálov energiu koncentrovaného lúča elektrónov. Pri tejto metóde zvárania je vysoká hustota energie lúča, čo umožňuje hlboký prienik lúča do zváraných častí. Zváranie elektrónovým lúčom sa najčastejšie realizuje vo vysokom alebo hrubom vákuu.

Medzi výhody zvárania elektrónovým lúčom patrí veľmi dobrý vzhľad zvarov s veľmi jemnou povrchovou kresbou, minimum vneseného tepla do materiálu, čo vedie k ďalším výhodám, ako sú úzka teplom ovplyvnená oblasť a minimálne deformácie. Výhodou je aj dokonalá ochrana zvarového spoja v prípade zvárania vo vákuu. [2]

Nevýhodami zvárania elektrónovým lúčom sú napríklad vysoké požiadavky na čistotu zváraných materiálov, požiadavky na presnosť zvarových plôch, presnosť dráhy lúča, potreba vákuovej komory a možnosť vzniku silne radiálne orientovanej štruktúry zvarového kovu, čo môže viesť k praskaniu za tepla aj za studena. Ďalšou nevýhodou je, že na zváranie sa využije len malé percento z celkového času. [3]

Metodika experimentu

Experiment je zameraný na návrh parametrov zvárania titánu Grade 2 elektrónovým lúčom. Vzorky boli zvárané pri rôznych parametroch zvárania a zváranie sa vykonávalo v centre pre výskum a vývoj v oblasti elektrónovo-lúčových a progresívnych oblúkových technológií zvárania, navárania a povrchového spracovania – WeldCenter na MTF STU na zariadení na zváranie elektrónovým lúčom PZ EZ 30 STU zobrazenom na obrázku 1.

|

| Obr.1 Zariadenie na zváranie elektrónovým lúčom PZ EZ 30 STU |

Experiment bol zameraný na vplyv zmeny intenzity prúdu a následnej zmeny rýchlosti zvárania na kvalitatívne vlastnosti spoja s prihliadnutím na jeho celistvosť a mechanické vlastnosti.

Charakteristika základného materiálu

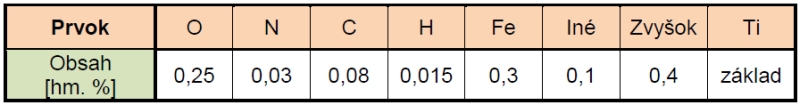

Ako základný materiál bol v experimente použitý komerčne čistý titán Grade 2. Veľkosť vzoriek bola 100x100x2 mm. Chemické zloženie je uvedené v tabuľke 1 a mechanické vlastnosti v tabuľke 2.

|

| Tab. 1 Chemické zloženie titánu Grade 2 |

|

| Tab. 2 Mechanické vlastnosti titánu Grade 2 |

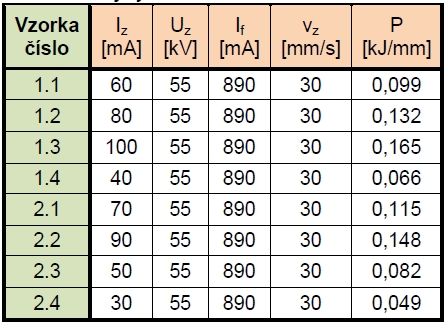

Parametre zvárania

V prvom kroku experimentu bolo zváranie vykonávané pri konštantnej rýchlosti zvárania 30 mm/s a premenným parametrom bol zvárací prúd. Parametre zvárania pri konštantnej rýchlosti zvárania sú zobrazené v tabuľke 3. Na základe vizuálnej kontroly bol stanovený zvárací prúd, pri ktorom sa javili prietavy vizuálne najlepšie a v ďalšej časti experimentu bol zvárací prúd konštantný 70 mA a menila sa rýchlosť zvárania. Parametre zvárania pri konštantnom zváracom prúde sú zobrazené v tabuľke 4.

|

|

| Tab. 3 Parametre zvárania pri konštantnej rýchlosti zvárania | |

|

|

| Tab.4 Parametre zvárania pri konštantnom zváracom prúde | |

Experiment

Pred procesom zvárania bol zváraný materiál očistený od oxidov. Následne boli vyhotovené prietavy pri parametroch zobrazených v tabuľkách 3 a 4. Vyhotovené prietavy môžete vidieť na obrázku 2.

|

| Obr. 2 Prietavy vyhotovené v experimente |

Po vyhotovení prietavov pri rôznych parametroch zvárania bola vykonaná vizuálna kontrola, metalografická analýza vzoriek, meranie mikrotvrdosti a statická skúška ťahom. Všetky skúšky sa vykonávali na MTF STU v Trnave v Laboratóriách materiálového výskumu.

Vizuálna kontrola

Vizuálnou kontrolou bolo zistené, že prietavy boli bez nežiaduceho zafarbenia, takže vákuum zabezpečilo dostatočnú ochranu zváraných materiálov. Vizuálnou kontrolou boli vzorky 2.1, 3.2, 3.4, 4.2 a 4.4 vyhodnotené ako vyhovujúce.

Pri všetkých ostatných vzorkách bol pozorovaný neprevarený koreň, pri vzorkách 4.3, 4.1, 3.1 bol pozorovaný studený spoj v koreni zvaru a pri vzorkách 4.1, 3.3 a 3.1 bol pozorovaný súvislý zápal. Na základe týchto chýb boli tieto prietavy vizuálnou kontrolou vyhodnotené ako nevyhovujúce.

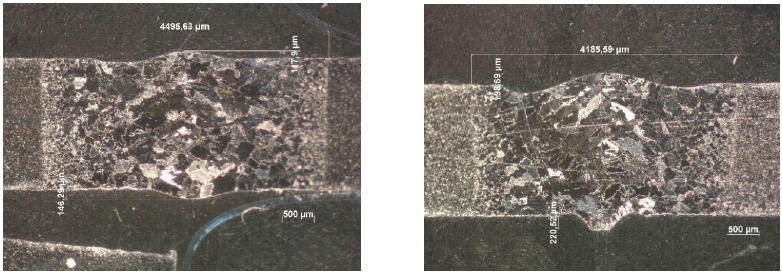

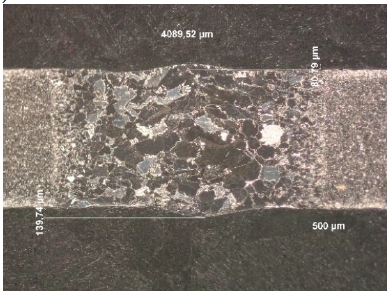

Makroskopická analýza

Vzorky označené vizuálnou kontrolou za vyhovujúce boli ďalej podrobené makroskopickej analýze. Snímky z makroskopickej analýzy zobrazujú, že skúmané vzorky majú úzku teplom ovplyvnenú oblasť, čo je charakteristické pre zváranie lúčovými technológiami. V prietavoch neboli pozorované žiadne vnútorné chyby zvarových spojov, ako sú trhliny, dutiny alebo póry. Na základe makroskopickej analýzy boli skúmané vzorky vyhodnotené ako vyhovujúce.

|

|

|

| Obr. 3 Makroskopické snímky vzoriek a) 2.1; b) 3.2; c) 3.4; d) 4.2; e) 4.4 |

Mikroskopická analýza

|

| Obr. 4 Mikroštruktúra základného materiálu |

Mikroskopická analýza vzoriek sa vykonávala na svetelnom mikroskope NEOPHOT 30.

Vzhľadom na to, že všetky vzorky majú podobnú mikroštruktúru, mikroskopická analýza sa vykonávala len na vzorke 3.2. Mikroštruktúra základného materiálu je zobrazená na obrázku 4 a je tvorená α titánom s jemnozrnnou polyedrickou štruktúrou s veľkosťou zŕn v rozsahu 10 – 40 μm. Materiál má monofázovú štruktúru.

|

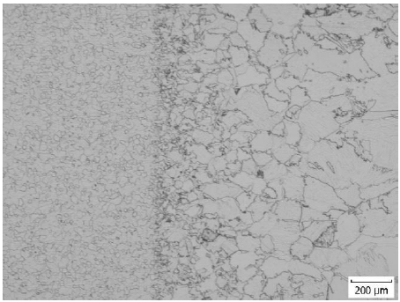

| Obr. 5 Mikroštruktúra prechodovej oblasti |

Na obrázku 5 je možné pozorovať prechod zo základného materiálu do teplom ovplyvnenej oblasti. Prechod do TOO je úzky a dochádza v ňom k zhrubnutiu polyedrických zŕn. V prechodovej oblasti zrná strácajú polyedrický charakter a dochádza ku vzniku zŕn s acikulárnou morfológiou.

K tejto zmene došlo z dôvodu premeny α fázy na β fázu, pri teplote približne 888 ˚C. Táto premena prebehla difúzne aj bezdifúzne.

|

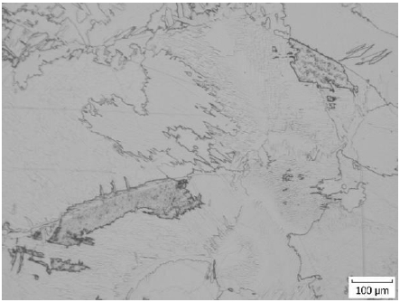

| Obr. 6 Mikroštruktúra zvarového kovu |

Mikroštruktúra zvarového kovu je zobrazená na obrázku 6 a je tvorená hrubými polyedrickými zrnami s acikulárnou morfológiou. Ojedinele je možné pozorovať widmannstättenickú štruktúru a dvojčatenie zŕn, ktoré je charakteristické pre martenzitickú štruktúru. Martenzit je v tomto prípade α

fáza presýtená β-stabiluzujúcimi prísadami. Tmavé oblasti v mikroštruktúre zvarového kovu sú

acikulárne zrná, ktoré obsahujú veľmi malé polyedrické zrná veľkosti 1μm.

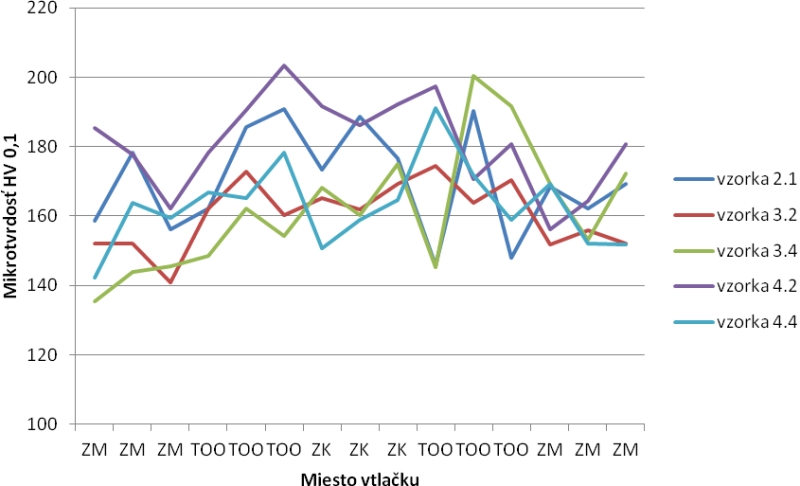

Meranie mikrotvrdosti

Meranie mikrotvrdosti sa vykonávalo na mikrotvrdomere BUEHLER Indetament 1105. Pri skúške sa použilo zaťaženie 1N. Čas zaťaženia bol 10 sekúnd. Namerané hodnoty sú zobrazené v tabuľke 5 a graficky znázornene na obrázku 7. Z grafov možno vyčítať, že tvrdosť zvarového kovu a teplom ovplyvnenej oblasti je vyššia ako tvrdosť základného materiálu.

|

| Obr. 7 Grafický priebeh mikrotvrdosti |

Podľa nameraných hodnôt sme zistili, že titán Grade 2 má mikrotvrdosť v rozmedzí 135 – 203 HV. Prekročenie hodnoty 200 HV, môže byť spôsobené prítomnosťou martenzitu alebo nepresnosťou merania.

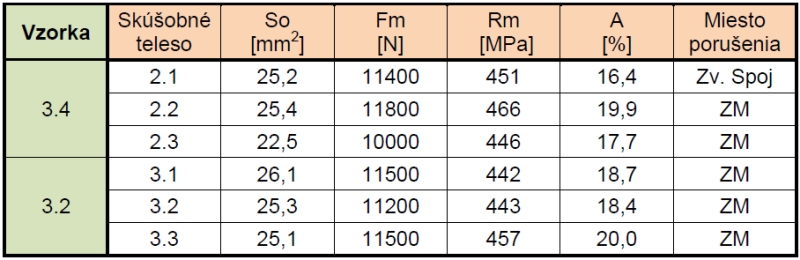

Statická skúška ťahom

Statická skúška ťahom sa vykonávala na prístroji Tinius and Olsen 300ST.Na statickú skúšku ťahom boli použité vzorky 3.2 a 3.4. Z každej vzorky boli vyhotovené 3 skúšobné telieska. Hodnoty získané statickou skúškou v ťahu pre jednotlivé skúšobné telieska sú zobrazené v tabuľke 6.

|

| Tab. 6 Namerané hodnoty pri statickej skúške ťahom |

Počas skúšky sa všetky vzorky porušili v základnom materiáli, iba skúšobné teliesko s označením 2.1 sa porušilo v mieste zvarového spoja. Všetky skúšobné telieska po vykonaní statickej skúšky ťahom sú zobrazené na obrázku 8. Na základe statickej skúšky bolo zistené, že najvhodnejšie parametre s ohľadom na pevnosť vo zvarovom spoji boli použité pri vzorke 3.2, pri ktorej všetky porušenia vznikli v základnom materiáli.

|

| Obr. 8 Skúšobné telieska zo vzoriek a)3.4; b) 3.2 |

Záver

Experiment bol zameraný na návrh parametrov zvárania titánu elektrónovým lúčom. Vyhotovené prietavy pri rôznych parametroch zvárania boli podrobené vizuálnej kontrole, ktorou boli vzorky 2.1, 3.2, 3.4, 4.2 a 4.4 vyhodnotené ako vyhovujúce, a teda podrobené ďalšiemu skúmaniu.

Z následnej makroskopickej analýzy vyplýva, že prietavy majú úzku teplom ovplyvnenú oblasť a v prietavoch sa nenachádzali žiadne vnútorné chyby, ako sú trhliny, dutiny alebo póry.

Pri mikroštruktúrnej analýze prietavov sme zistili, že zrná základného materiálu majú jemnozrnnú štruktúru a majú polyedrický tvar. Materiál má monofázovú štruktúru. Prechod do teplom ovplyvnenej oblasti je úzky. V teplom ovplyvnenej oblasti sa zrná vplyvom teploty približne 888°C menia z α na β fázu. Nastalo zvlnenie polyedrických na acikulárne zrná. Medzi základným a zvarovým kovom nie je veľký rozdiel, ide len o zväčšenie zŕn.

Tvrdosť vzoriek konštantne stúpa smerom do zvarového kovu, iba v niektorých prípadoch kolíše. Tvrdosť vo zvarovom kove sa pohybovala v rozmedzí 150,6 až 219 HV.

Zo statickej skúšky sme zistili silu, ktorá je potrebná na pretrhnutie vzorky a medzu pevnosti. Najvyššiu priemernú hodnotu medze pevnosti sme namerali na vzorke 3.4 a to hodnotu 454,3 MPa. Medze pevnosti sa nachádzajú v intervale 442 - 466 MPa, čo je typické pre titán Grade 2.

Po dôkladnom preskúmaní a vyhodnotení nameraných údajov z jednotlivých skúšok sme dospeli k záveru, že vzorka 3.2 má vyhovujúce vlastnosti. Parametre zvárania elektrónovým lúčom pri vzorke 3.2 boli nasledovné Uz = 55 kV, Iz = 70 mA, If = 890 mA a vz = 40mm/s.

TEXT/ FOTO Michaela LOPATKOVÁ a kol., Materiálovotechnologická fakulta v Trnave, Ústav výrobných technológií

Ďalší spoluautori: Ing. Beáta ŠIMEKOVÁ, PhD., Prof. Ing. Milan MARÔNEK, CSc., Ing. Miroslav SAHUL, PhD., Ing. Jozef BÁRTA, PhD.

Literatúra:

[1] HRIVŇÁK, I. Zváranie a zvariteľnosť materiálov, Bratislava: Nakladateľstvo STU 2009, ISBN 978-80-227-3167-6

[2] Matnet Slovensko, Elektrónolúčové zváranie [cit. 10.12.2017] Dostupné na internete: http://www.matnet.sav.sk/index.php?ID=370

[3] Matnet Slovensko, Titán [cit. 10.12.2017] Dostupné na internete: http://www.matnet.sav.sk/index.php?ID=492

Odborný príspevok recenzoval: Ing. Lenka CHLEBINOVÁ; TUAD v Trenčíne

Ing. Elena KANTORÍKOVÁ PhD.; CONSULTING & CONTROL OF WELDING, s.r.o., Žilina