Postupným vývojom CAD systémov sa čoraz viac poukazuje aj na možnosti využitia spolupráce CAD systémov s modernými technológiami v podobe digitálnych 3D zariadení a 3D tlačiarní. V tomto prípade ide o prístupnosť pokrokových postupov a systémov v konštruovaní založených na princípe reverzného inžinierstva.

Postupným vývojom CAD systémov sa čoraz viac poukazuje aj na možnosti využitia spolupráce CAD systémov s modernými technológiami v podobe digitálnych 3D zariadení a 3D tlačiarní. V tomto prípade ide o prístupnosť pokrokových postupov a systémov v konštruovaní založených na princípe reverzného inžinierstva.

Práca sa zameriava hlavne na oblasti a možnosti využitia 3D skenerov v praxi. Je doplnená o aplikačné príklady, ktoré boli riešené na konkrétnych úlohách určených pre prax. Obsahuje niekoľko metód digitalizácie tvaru súčiastok, ktoré boli vzájomne aj porovnávané.

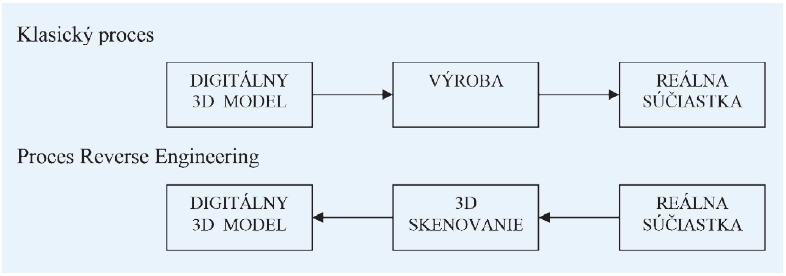

Proces „spätného inžinierstva“ má oproti klasickému procesu opačný charakter, ktorý vychádza z reálnej súčiastky a tá sa postupnými krokmi a metódami sníma do digitálnej podoby (obr. 1). Súčasťou reverzného inžinierstva sú aj rôzne merania a podrobné analýzy štruktúry vzoru ako aj skúmania jednotlivých vzťahov častí daného skúmaného systému [1,8].

|

| Obr. 1: Porovnanie klasického procesu s procesom Reverse Engineering [2] |

Proces reverzného inžinierstva môžeme pomenovať aj ako proces vytvárania duplikácie existujúcich komponentov. Vo väčšine prípadov nie je k dispozícii žiadna dokumentácia, žiadne výkresy a ani počítačový model. Dobrým predpokladom pre riešenie „spätného inžinierstva“ je mať k dispozícii reálne existujúcu súčiastku, prípadne prototyp alebo náhodne vybranú súčiastku zo sériovej výroby, ktorú potrebujeme preniesť do CAD programu. Táto súčiastka by sa mala zdigitalizovať pomocou správnej skenovacej technológie.

Hlavným cieľom reverzného inžinierstva je analyzovať systém tak, aby bolo možné:

• vytvoriť fyzický model daného systému za pomoci digitálneho modelu,

• vytvoriť 3D model systému v kvalitnejšom prevedení alebo v inej forme,

• identifikovať komponenty systému a určiť aj ich vzájomné vzťahy [3].

Celý proces reverzného inžinierstva je veľmi blízko prepojený s týmito aspektmi, ako sú:

1. aplikačné aspekty,

2. ekonomické aspekty,

3. technologické aspekty,

4. etické aspekty [1,9].

Spomínané aspekty buď priamo alebo nepriamo ovplyvňujú proces, ktorý sa skladá z fázy vlastného snímania a fázy rekonštrukcie 3D modelu z nasnímaných dát.

V prvej fáze sa postupne zbierajú a zhromažďujú priestorové dáta, ktoré môžu obsahovať potrebné informácie o hraniciach súčiastky alebo aj o objeme skúmanej súčiastky. Táto fáza prenosu reálne existujúcej súčiastky do digitálnej podoby má pomenovanie, a to 3D skenovanie alebo 3D digitalizácia. Druhá fáza rekonštrukcie modelu sa realizuje na príslušnom špeciálnom programe (Geomagic, Polyworks), ako aj na CAD programe (SolidWorks, CATIA). Pri 3D digitalizácii môže mať 3D model niekoľko podôb, a to:

• body,

• mrak bodov,

• 3D krivky,

• 3D krivky v požadovaných rovinách a miestach,

• polygónový model,

• a plošný model [4].

Z týchto podôb modelu sa v praxi najčastejšie žiadajú polygónové modely a plošné modely. Z pohľadu efektívnosti môžeme tieto podoby získavať dvoma hlavnými metódami, ktorými sú:

• pasívne metódy – táto metóda je časovo náročná, pričom prostredie na tvorbu 3D dát je zložené z dvoch, troch alebo viacerých záberov scény. Pri tejto metóde nehrá dôležitú úlohu presnosť snímania.

• aktívne metódy – pri realizácii pomocou týchto metód sa kladie dôraz na prácu s prostredím, čím dochádza k uľahčeniu hľadania korešpondujúcich hrán alebo plôch, [5].

Užšie rozdelenie 3D skenovacích metód:

• stereovízia – metóda založená na využívaní stereo kamier,

• Image content– metóda založená na odhaľovaní hĺbky z tieňov a textúr,

• Range scanner – metóda založená na používaní laserového range skenera,

• Motion – metóda založená na získaní hĺbky z pohybu a transformácie,

• Physical contact – ide o 3D dotykové snímače [6, 7].

Digitalizácia súčiastok pomocou dotykového 3D skenera

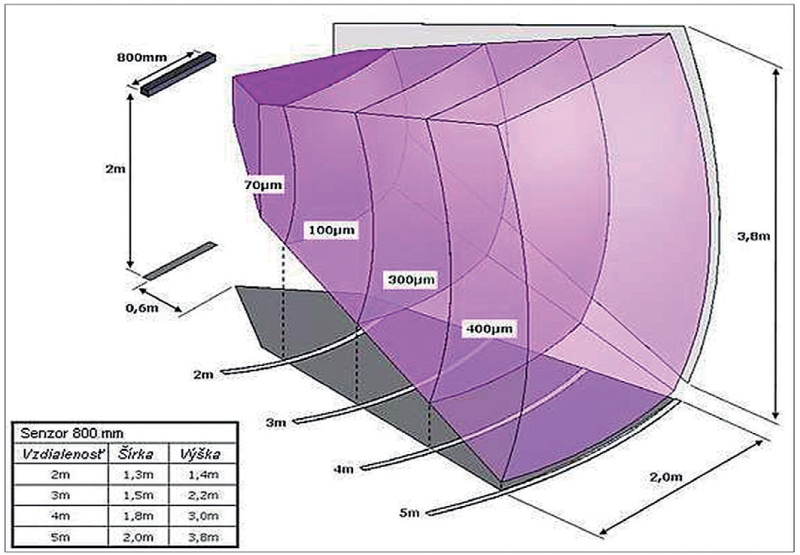

Uvedený typ skenovacieho zariadenia nám umožňuje digitalizáciu rôznych druhov povrchov súčiastok. Týmto 3D skenerom je možné skenovať objekty do veľkosti až 5 metrov a do výšky takmer 4 metrov. Toto zariadenie umožňuje bezkontaktné bezdrôtové snímanie povrchu súčiastok. Tento dotykový spôsob nám poskytuje širokú škálu nástrojov pre následné úpravy a modifikácie snímanej súčiastky. Ide o vytvorenie základných geometrických entít, prierezových kriviek, rovín, NURBS plochy.

|

| Obr. 2: Kontaktný scaner 3D Creator |

Systém skenovania je založený na špeciálnych infračervených žiaričoch, ktoré sú schopné získavať súradnice skenovanej súčiastky. Súradnice sa získavajú pomocou ručnej sondy, na ktorej sú malé žiariče. Sonda posiela údaje skenovania do senzora, ktorý ich zaznamenáva v riadiacej jednotke (zberni). Riadiaca jednotka je schopná vyhodnotiť a prepočítať súradnice podľa dotyku sondy. Toto zariadenie podľa výrobcu dosahuje presnosť až 0,06 mm a jeho objemová presnosť sa pohybuje okolo 0,15 mm. Pracovný rozsah nášho 3D skenera so šírkou snímacieho senzora 800 mm je zobrazený na obr. 3.

|

| Obr. 3: Rozsah pracovného priestoru senzora 3D Creatora šírky 800 mm [3] |

3D Creator spolupracuje so špeciálnym programom RevWorks, ktorý je inštaláciou prevedený do CAD programu, ktorým je SolidWorks. Práce s programom RevWorks môžeme rozdeliť do dvoch hlavných skupín, a to do parametrickej skupiny a neparametrickej skupiny. Pri neparametrickej skupine sa v CAD programe SolidWorks vytvorí importovaná plocha, ktorá je výsledkom snímania súčiastky. Pri parametrických prácach sa dáta zo skenovania využívajú na určenie rovín, kreslenie rôznych typov entít, úsečiek, kružníc, elíps. Takto je možné zoskenovať celú plochu súčiastky a potom ju nechať importovať do CAD programu SolidWorks, kde za pomoci niekoľkých funkcií, profilov a čiar môžeme dostať výsledný pohľad na súčiastku.

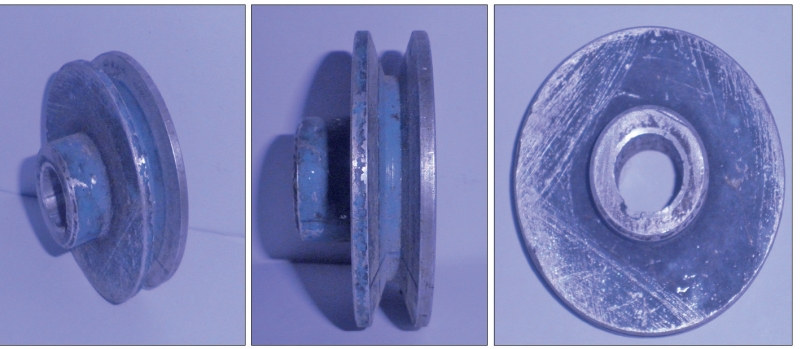

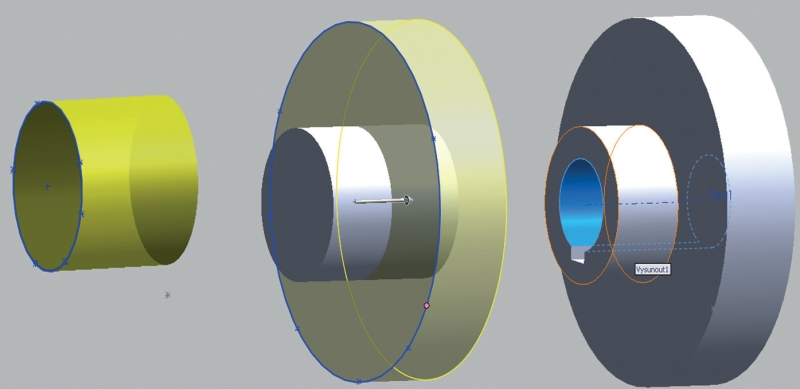

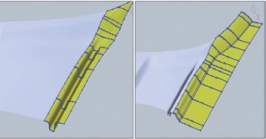

Ďalšia typologicky jednoduchá súčiastka pre dotykový skener 3D Creator bola remenica (obr. 4). Táto remenica bola zhotovená vo viacerých krokoch pozostávajúcich z viacerých kriviek a profilov. Tieto postupné kroky sú znázornené na obr. 5.

|

| Obr. 4: Remenica |

|

| Obr. 5: Postup 3D digitalizácie remenice – 1. časť |

|

| Obr. 5: Postup 3D digitalizácie remenice – 2. časť |

Pri digitalizácii tvarovo zložitých súčiastok sa využíva postupné spájanie plôch a profilových kriviek, ktoré mali vytýčené ohraničenie za pomoci vodiacich kriviek.

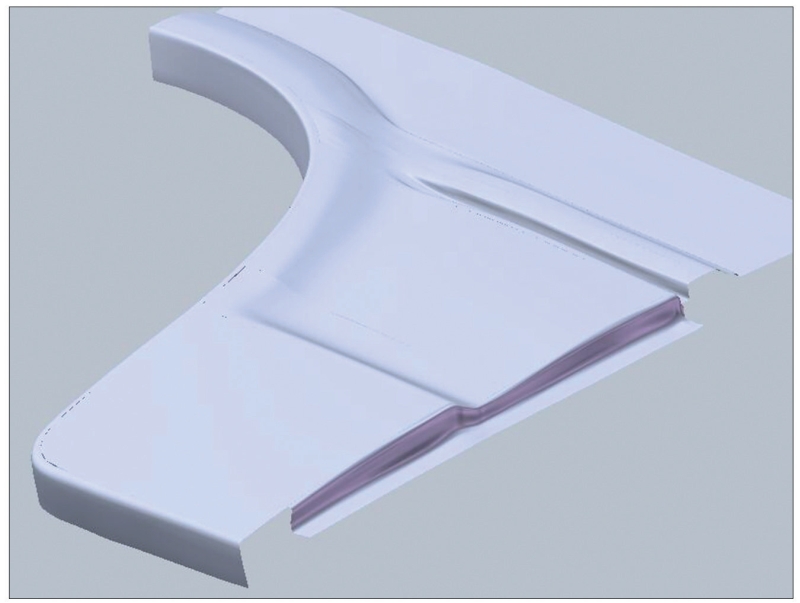

Jednou z takýchto úloh bolo aj skenovanie blatníka autobusu (obr. 6). Na začiatku riešenia tejto úlohy bolo nutné určiť si spôsob alebo metódu, akou bude 3D skenovanie vykonávané. Pri tomto type blatníka autobusu vidno niekoľko druhov plôch, ako plochy rovné, plochy so zložitými tvarmi a zaoblené plochy.

|

| Obr. 6: Pohľad na blatník autobusu |

V tomto prípade je možné 3D digitalizáciu vytvárať viacerými spôsobmi, čo nám umožňuje dotyková sonda 3D zariadenia. Daná úloha, ktorej výsledkom boli plochy, sa riešila prostredníctvom kriviek (obr. 7). Prv ako sa začalo skenovať, na forme blatníka sa naniesli ceruzkou jemné čiary, po ktorých bola vedená sonda 3D skenera. Vzhľadom na zložitosť a rozmernosť skenovacieho objektu sa celý blatník rozdelil na menšie časti, ktoré sa postupne skenovali. Skenovaný blatník mal maximálne rozmery cca 2 400x1 300 mm. Výsledný 3D model (obr. 8) je zložený z viacerých častí, ktoré za pomoci CAD programu SolidWorks, medzi sebou postupnými krokmi vypĺňame alebo zaplátame. Vzniknutý digitálny 3D model bol určený na ďalšie analýzy, ale aj na ďalšie spracovanie v podobe rozmerových zmien.

|

|

|

| Obr. 7: Tvorba blatníka po častiach | ||

|

||

| Obr. 8: Pohľad na výsledný CAD model blatníka autobusu | ||

Porovnávanie digitalizácie dotykovým a laserovým skenerom

Aká je presnosť skenovania dotykovým a bezdotykovým skenerom? Ktorý spôsob je vhodnejší na moju súčiastku? To sú najčastejšie otázky pri výbere spôsobu skenovania a samotného 3D skenera. Porovnávanie 3D skenovania dotykovým a bezdotykovým 3D skenerom a následne analýza a výsledné hodnotenie obidvoch typov digitalizačných zariadení je vytvorené podľa (obr. 9).

|

| Obr. 9: Schéma porovnávania 3D digitalizácie dotykovým a laserovým skenerom |

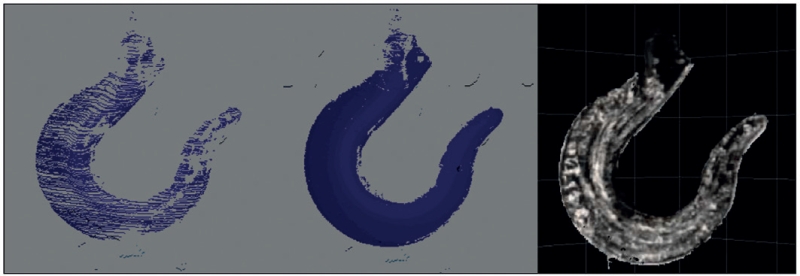

Porovnávanie sa vykonávalo na viacerých súčiastkach. Uvádzame takú, ktorá mala zo všetkých skenovaných súčiastok najväčšiu odchýlku, a to hák žeriava (obr. 10). Realizácia porovnávania sa uskutočnila v programe GeoMagic, ktorý nám umožňuje porovnávať viaceré zoskenované súčiastky naraz. V tomto prípade ide o porovnanie medzi digitálnym 3D modelom získaným dotykovým skenerom – 3D Creatorom (obr. 13a) a digitálnym 3D modelom laserovým skenerom – David Laserscanner (obr. 13b).

|

| Obr. 10: Hák žeriava |

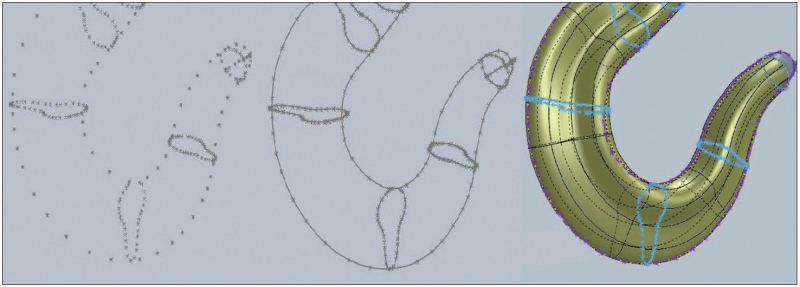

Pri dotykovom skenovaní sa využila metóda tvorby 3D modelu za pomoci spájania profilových kriviek po vodiacich krivkách (obr. 11).

|

| Obr. 11: Postup získania 3D modelu háku za pomoci dotykového 3D skenera |

Pri bezdotykovom, čiže laserovom skenovaní zachytáva vysielací lúč kontúry skenovaného háku (obr. 12), kde sa tento povrch háku v podobe mraku bodov zachytáva v špecializovanom programe. Získaný model sa ešte postupne upraví.

|

|

| Obr. 12: Postup získania 3D modelu háku za pomoci laserového 3D skenera | |

|

|

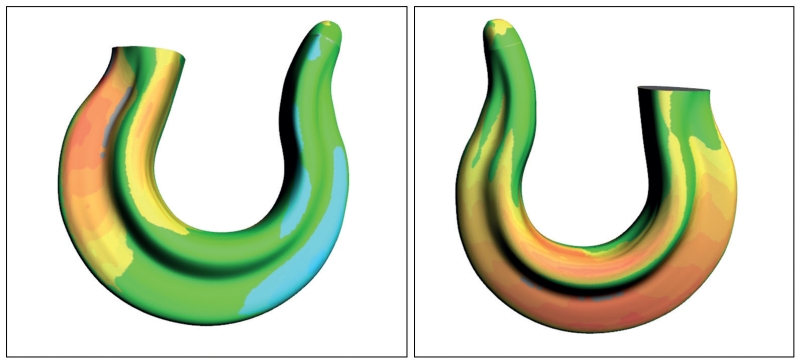

| Obr. 13: Digitálne 3D modely dotykového (vľavo) a bezdotykového (vpravo) skenovania určené na porovnávanie | |

Porovnávanie sa uskutočnilo za pomoci programu GeoMagic. Porovnávanie obidvoch digitálnych 3D modelov malo viesť k výsledkom, ktoré by poukazovali na presnosť a odchýlky skenovania medzi týmito dvoma typmi digitalizačných 3D zariadení.

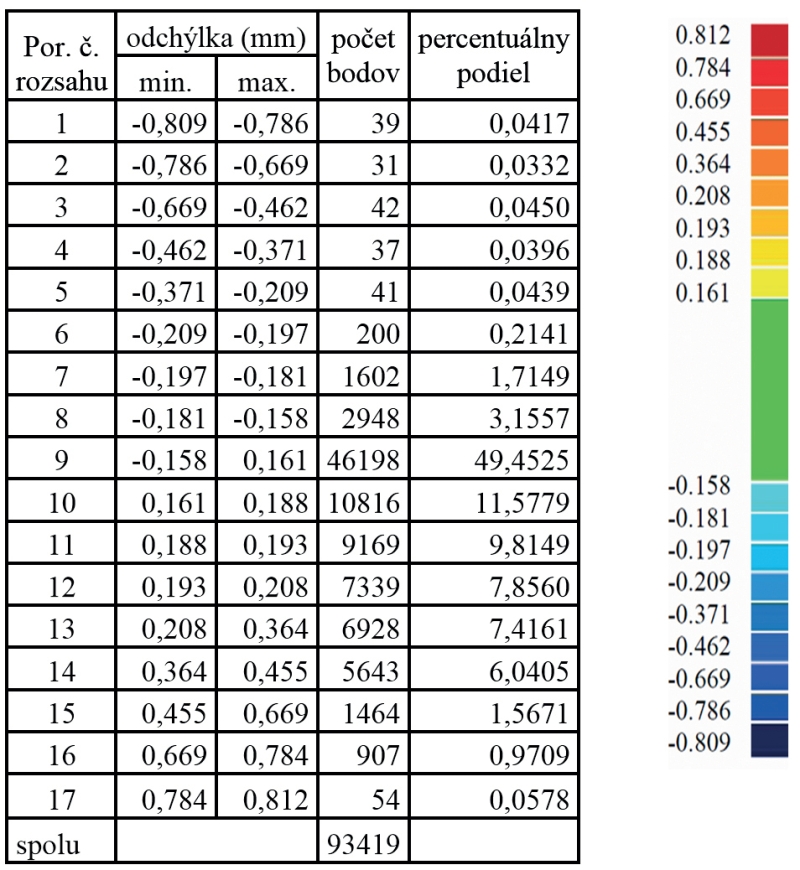

Prvým krokom, aby sa tieto dva modely háku mohli ľahšie porovnať, bolo potrebné upraviť digitalizačné modely tak, aby ich bolo možné porovnať. Išlo o zmenu modelu získaného laserovým skenovaním. Táto zmena v podobe odstránenia nadbytočných bodov (vyhladenie plôch), nám mala uľahčiť proces porovnávania, kde výsledným výstupom bola farebná mapa obidvoch zoskenovaných súčiastok (obr. 14), ako aj tabuľka, v ktorej sú zaznamenané rozsahy odchýlok skenovania. Súčasťou tabuľky sú i polia, v ktorých sú uvedené počty bodov v danom rozsahu odchýliek (tab. 1).

|

| Obr. 14: Farebná mapa porovnávania digitalizácie dotykovým a bezdotykovým skenovaním |

|

| Obr. 15: Pohľad na farebnú mapu z obidvoch strán porovnávania modelov háku |

|

| Tab. 1: Tabuľka odchýlok medzi dotykovým a bezdotykovým skenovaním |

|

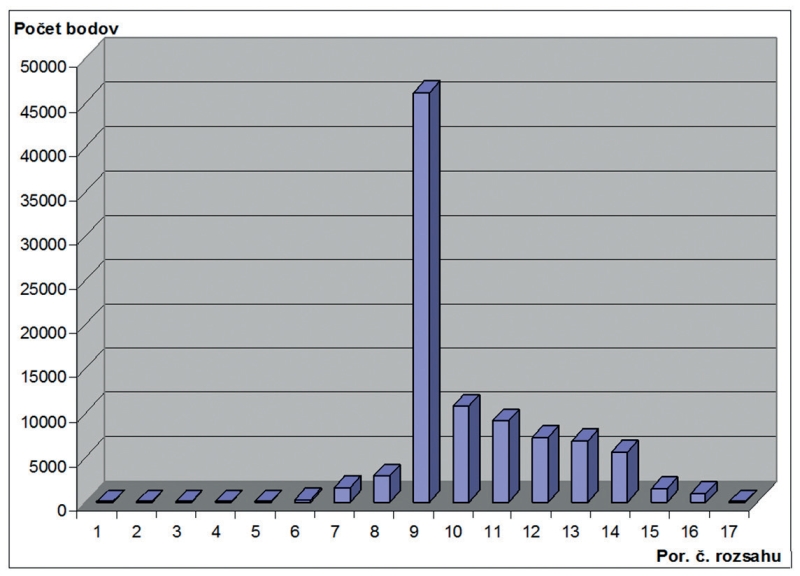

| Obr. 16: Graf počtu bodov v danom rozsahu – v nadväznosti na tab. 1 |

Záver

Je dôležité konštatovať, že okrem vhodnej voľby digitalizačného zariadenia má na výsledný čas a presnosť získania výsledného CAD modelu značný vplyv aj voľba vhodnej metodiky digitalizácie. Správna voľba digitalizačného zariadenia je do značnej miery podmienená tvarom, zložitosťou a rozmermi súčiastky. Dôležitým faktorom je aj cena digitalizačného zariadenia, ktorá je daná presnosťou, technológiou snímania a rozmermi pracovného priestoru. Vo všeobecnosti platí, že čím jednoduchší je tvar súčiastky, tým menšie sú nároky na digitalizačné zariadenie. Na získanie výsledného parametrického CAD modelu s dostatočnou presnosťou je preto potrebné brať do úvahy všetky vyššie spomenuté aspekty a tým získať optimálny pomer efektívnosti skenovania k požadovanej presnosti modelu so zohľadnením prijateľnej ceny zariadenia.

Príspevok vznikol v rámci riešenia grantového projektu VEGA 1/0001/18.

TEXT/FOTO: Doc. Ing. Jozef Kuľka, PhD., doc. Ing. Robert Grega, PhD., Ing. Peter Kočiš, PhD., SjF TU Košice

Literatúra:

[ 1] GIĽAK Michal: Aplikačné možnosti 3D skenerov v oblasti dopravnej techniky, bakalárska práca. Košice: TU – SjF, 2008. str. 59

[2] http://www.scribd.com/doc/7064832/Carnicky-Min-2005, 01.05.2011,

[3] http://www.solidvision.cz

[4] Muhammad Enamul Hoque: Advanced Applications of Rapid Prototyping Technology in modern Engineering, ISBN 978-953-307-698-0, Croatia, 2011,

[5] Wego Wang: Reverse Engineering – Technology of Reinvention, CRC Press, ISBN 13: 978-1-4398-0631-9, 2011,

[6] Vinesh Raja, Kiran J. Fernandes: Reverse Engineering – An Industrial Perspective, Springer, ISBN 978-1-84628-855-5, 2008,

[7] F. Belarifi, E. Bayraktar, A. Benamar: The reverse engineering to optimise the dimensional conical spur gear by CAD, Journal of Achievements in Materials and Manufacturing Engineering, Volume 31 Issue 2 December 2008,

[8] http://www.robo.hyperlink.cz/3dskenery

[9] http://www.sjf.tuke.sk/transferinovacii/pages/archiv/transfer/9-2006/pdf/59-61.pdf

[10] http://news.thomasnet.com/news/test-measuring-instruments/coordinate-measuring-instruments/100