Výkresová dokumentácia pri zadávaní dielov do výroby často neobsahuje len presne popísané kóty, drsnosti a miery vyrobenej súčiastky. Veľakrát sa stáva, že je nevyhnutné vykonať aj predpísané povrchové úpravy, aby funkčnosť súčiastky zodpovedala požiadavkám a spĺňala všetky parametre.

Výkresová dokumentácia pri zadávaní dielov do výroby často neobsahuje len presne popísané kóty, drsnosti a miery vyrobenej súčiastky. Veľakrát sa stáva, že je nevyhnutné vykonať aj predpísané povrchové úpravy, aby funkčnosť súčiastky zodpovedala požiadavkám a spĺňala všetky parametre.

Častou požiadavkou zákazníkov je súčiastky povrchovo upraviť pomocou alkalického čiernenia aj zinočnatého fosfátovania. Príspevok sa zaoberá zefektívnením linky na povrchové úpravy súčiastok. Za pomoci simulácie bola spracovaná analýza doterajšieho stavu linky, ako aj návrh na zlepšenie jej parametrov.

* * * * *

Hodnotenie vlastností na linke povrchových úprav po zjednotení dvoch samostatných výrobných procesov do jedného súbežného procesu.

* * * * *

V odvetví strojárskeho priemyslu, sa okrem priamych výrobných procesov, ako sú napríklad sústruženie, frézovanie, vŕtanie a podobne, nachádzajú aj takzvané dokončovacie procesy. Často zahŕňajú požiadavky zákazníkov na vizuálne a povrchové vlastnosti opracovaných súčiastok. Jednou z takýchto požiadaviek zákazníkov býva aj povrchová úprava súčiastok. Službu poskytuje niekoľko firiem, ktoré ponúkajú rôzne typy povrchových úprav. Tieto úpravy sú závislé aj od druhu a charakteru materiálu.

V príspevku sa zaoberáme linkou na povrchové úpravy oceľových súčiastok. Ide o povrchové úpravy za pomoci termochemických procesov, a to: alkalické čiernenie, známe aj ako brunírovanie a zinočnaté fosfátovanie.

Popis súčasného stavu a možností na linke povrchových úprav

Spoločnosť poskytujúca túto službu v súčasnej dobe využíva linku, ktorá pozostáva z:

• 13 vaní s objemom 180 l s chemickými roztokmi a vodnými oplachmi (obr. 1);

• portálového žeriavu na manipuláciu s materiálom;

• odsávacieho systému na elimináciu chemických výparov;

• pracoviská prípravy materiálu;

• pracoviská balenia a výstupnej kontroly materiálu.

|

| Obr. 1: Schematické zobrazenie linky povrchových úprav |

Rozdelenie jednotlivých výrobných procesov

Alkalické čiernenie

Výrobný proces pozostáva z deviatich vaní s chemickými roztokmi a vodnými oplachmi (tab. 1). Z toho sú vane s chemickými roztokmi zohrievané na teploty, ktoré sú nevyhnutné pre ich správnu účinnosť. Ide o vaňu č. 1 na odmasťovanie, vaňu č. 6 s predohrevom a vaňu č. 7 s čierniacim chemickým roztokom.

|

| Tab. 1: Technologický postup alkalického čiernenia |

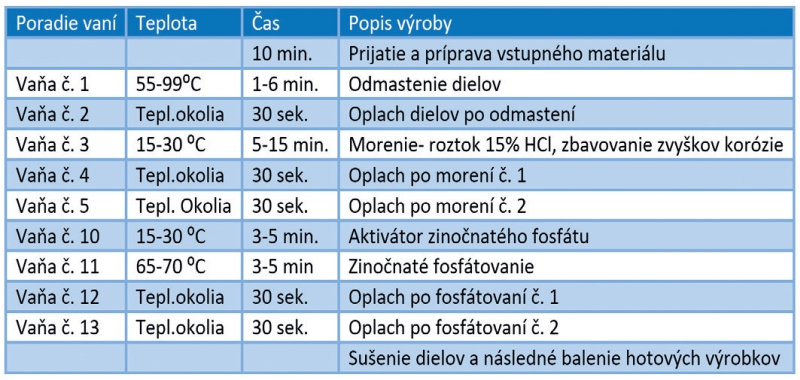

Zinočnaté fosfátovanie

Tento výrobný proces tiež pozostáva z deviatich vaní s chemickými roztokmi a oplachmi (tab. 2). Podobne ako v predchádzajúcom procese je nevyhnutné niektoré vane s chemickými roztokmi ohrievať na potrebné teploty. Okrem odmasťovanie je v tomto procese ohrievaná ešte vaňa s roztokom pre zinočnatý fosfát.

|

| Tab. 2: Technologický proces zinočnatého fosfátovania |

Sušenie dielov a následné balenie hotových výrobkov

Vane, z ktorých pozostávajú obidva výrobné procesy, sú súčasťou jednej spoločnej linky (obr. 2). Pri výstavbe linky sa pristúpilo k takémuto riešeniu z dôvodu podobnosti obidvoch procesov a s cieľom ušetriť priestor vo výrobnej hale. Na tejto linke je v súčasnosti možné vykonávať len jeden zo spomenutých výrobných procesov bez toho, aby proces nebol blokovaný a fungoval plynulo. Podľa objemu objednávok sa preto výroba uskutočňuje v striedavom režime. To znamená, že v jednom pracovnom dni sa vykonáva proces alkalického čiernenia a na ďalší deň proces zinočnatého fosfátovania. Prípadne sa viac dní po sebe opakuje ten istý proces, podľa potrieb zákazníkov.

|

| Obr. 2: Linka povrchových úprav |

Vo väčšej miere je požadovaná povrchová úprava alkalické čiernenie; ide zhruba o 70 percent celkovej produkcie. Jeden pracovník obsluhujúci portálový žeriav je schopný obsluhovať len jeden výrobný proces. Vo výrobnom procese v obidvoch prípadoch figuruje ešte jeden pracovník, ktorý zabezpečuje prípravu materiálu. Tento pracovník má na starosti aj sušenie dielov a ich následnú finálnu kontrolu a balenie hotových výrobkov. Znamená to, že činnosť linky v súčasnosti pri oboch výrobných procesoch zabezpečujú dvaja pracovníci.

Ako je z technologických postupov (tab. 1, 2), ako aj zo schematického znázornenia linky (obr. 1) zrejmé, obidve povrchové úpravy sú vo väčšej miere rovnaké. Odlišujú sa v hlavnej časti, ktorá vytvára požadovaný efekt na povrchu súčiastky. Ako je viditeľné, proces alkalického čiernenia je časovo náročnejší. Hlavná operácia trvá 20 minút. Naproti tomu hlavný proces zinočnatého fosfátovania trvá 5 minút. Vytvorili sme si simulačné modely oboch výrobných procesov v pôvodnom stave. Každý jednotlivo v trvaní jedného celého pracovného dňa, teda dvoch pracovných zmien.

|

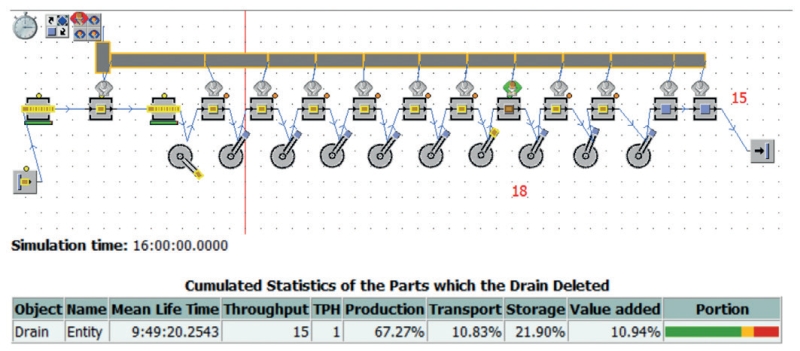

| Obr. 3: Simulačný model alkalického čiernenia v pôvodnom stave |

Ako vidíme zo simulačného modelu a kumulatívnej štatisticky celkovo vyrobených výrobkov (obr. 3), počas jedného výrobného dňa, linka celkovo dokončí 15 výrobných dávok alkalického čiernenia. Na počítadle, ktoré je nastavené na hlavnú časť výrobného procesu, na operáciu čiernenie, počas výrobného dňa prebehne na tomto pracovisku18 výrobných procesov. Miera pridanej hodnoty stanovená simulačným softvérom Tecnomatix Plant Simulation je na úrovni 10,94 %.

|

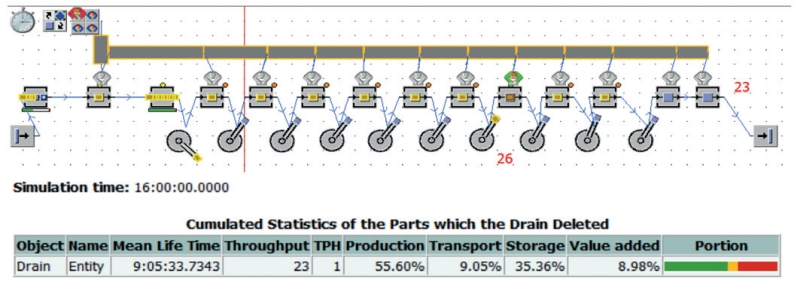

| Obr. 4: Simulačný model zinočnatého fosfátovania v pôvodnom stave |

Na obr. 4 je znázornený simulačný model procesu zinočnatého fosfátovania. Vzhľadom na menšiu časovú náročnosť sa v tomto procese počas jedného pracovného dňa dokončí o osem výrobných dávok viac, ako pri procese alkalického čiernenia, teda 23 výrobných dávok. Hlavnou operáciou v tomto výrobnom procese je fosfátovanie a počas celého výrobného dňa touto operáciou prejde 26 výrobných dávok. Miera pridanej hodnoty je v tomto výrobnom procese podľa štatistík Tecnomatix Plant Simulation na úrovní 8,98 %.

Návrh zjednotenia oboch výrobných procesov

Častým problémom vo výrobnom procese je splnenie požiadaviek zákazníkov. Zákazníci často požadujú časovú flexibilitu výrobného procesu a krátku dobu splnenia požiadavky na potrebnú povrchovú úpravu. Pri súčasnom striedavom režime výroby je problematické splniť častú požiadavku zákazníkov na expresnú povrchovú úpravu.

Tento typ povrchovej úpravy znamená, že zákazník si dohodne konkrétny termín, počas ktorého požaduje objednanú povrchovú úpravu vykonať na počkanie, prípadne v čo najkratšom časovom horizonte. Častou požiadavkou je vykonanie oboch povrchových úprav čo najskôr. V súčasnej dobe to znamená, že pokiaľ je požiadavka na alkalické čiernenie aj zinočnaté fosfátovanie súčasne, trvá splnenie tejto požiadavky minimálne dva pracovné dni v závislosti od veľkosti výrobnej dávky.

Pomocou simulačného modelu v softvérovom module Texnomatix Plant Simulation bol vytvorený návrh zjednotenia oboch povrchových úprav do súbežného výrobného procesu. To tohto návrhu bolo nevyhnutné zahrnúť aj rozšírenie portálového žeriavu o druhú koľaj a kladkostroj. V tomto návrhu má každá povrchová úprava svoj vlastný kladkostroj, pomocou ktorého sa manipuluje s materiálom počas výroby.

Pre obsluhu druhého kladkostroja, ako aj pre zachovanie plynulosti, bolo potrebné pridať do výrobného procesu i ďalšieho zamestnanca. V nastavení simulácie návrhu bolo nevyhnutné zohľadniť skutočnosť početnosti objednávok na jednotlivé povrchové úpravy – 70 % alkalické čiernenie a 30 % zinočnaté fosfátovanie.

|

| Obr. 5: Simulačný model návrhu zjednotenia povrchových úprav do súbežného procesu |

Z vytvoreného simulačného modelu návrhu (obr. 5) zjednotenia výrobných procesov do súbežného procesu vyplýva, že počas dvoch zmien v jednom pracovnom dni linka súbežne vyrobí celkovo 28 výrobných dávok. Pri pohľade na čiastkové počítadlá, ktoré sú nastavené na hlavné výrobné procesy v oboch povrchových úpravách, je viditeľné, že linka spracuje 19 výrobných dávok alkalického čiernenia a 23 výrobných dávok zinočnatého fosfátovania. Celková pridaná hodnota súbežnej činnosti linke je 11,76 %.

Záverečné zhodnotenie návrhu

Na uvedenom simulačnom modeli návrhu je viditeľné, že celková produktivita a vyťaženosť linky povrchových úprav sa zvýšila. Navyše, realizáciou tohto návrhu je možné spĺňať aj častú požiadavku zákazníkov na uskutočnenie dvoch povrchových úprav počas jedného pracovného dňa, čím sa zvyšuje aj rýchlosť expedície hotových výrobkov v oboch výrobných procesoch. Nevýhodou tohto návrhu je nutnosť zvýšenia počtu pracovníkov zapojených do výrobného procesu. Z hľadiska nárastu vyťaženosti linky sa však táto požiadavka javí ako efektívna a aj napriek nárastu mzdových nákladov pre spoločnosť zabezpečuje zvyšovanie celkového obratu spoločnosti.

TEXT/FOTO: Ing. Marek Kliment, PhD., prof. Ing. Peter Trebuňa, PhD.

Poďakovanie

Príspevok bol pripravený v rámci riešenia grantového projektu VEGA 1/0708/16 Vývoj nových výskumných metód za účelom simulácie, posúdenia, hodnotenia a kvantifikácie pokročilých metód výroby, APVV-17-0258 Aplikácia prvkov digitálneho inžinierstva pri inovácii a optimalizácii produkčných tokov a KEGA 030TUKE-4/2017 Implementácia inovačných nástrojov zvyšovania kvality vysokoškolskej výučby v študijnom odbore 5.2.52 Priemyselné inžinierstvo.

Použitá literatúra

[1] EDL, M.; LERHER, T.; ROSI, B.: Energy efficiency model for the mini-load automated storage and retrieval systems. International Journal of Advanced Manufacturing Technology, 2013, č. 2013, s. 1 - 19. ISSN: 0268-3768

[2] KLOS, S.; PTALAS – MALISZEWSKA, J.: Badania kluczowych problemów w zarządzaniu utrzymaniem ruchu, W: Innowacje w zarządzaniu i inżynierii produkcji /red. R. Knosala . T. 2 .- Opole : Oficyna Wydaw. Polskiego Towarzystwa Zarządzania Produkcją, 2014 - s. 678-687.- ISBN: 978-83-930399-6-8

[3] KUDRNA, J. – MILLER, A. – EDL, M.: Methods of industrial engineering used in network organizations. CREATING GLOBAL COMPETITIVE ECONOMIES: A 360-DEGREE APPROACH, VOLS 1 - 4, s. 2037 - 2042, 14. – 15. 11. 2011, Milan, ITALY, ISBN 978-0-9821489-6 - 9

[4] LENORT, R.; BESTA, P.: Hierarchical sales forecasting system for apparel companies and supply chains, (2013) Fibres and Textiles in Eastern Europe 21 (6) PP. 7 - 11

[5] STRAKA, M.; LENORT, R.; KHOURI, S.; FELIKS, J.: Design of large-scale logistics systems using computer simulation hierarchic structure, International Journal of Simulation Modelling, Vol. 17, No. 1, pp. 105 - 118, 2018

[6] STRAKA, M.; KHAORI, S.; ROSOVA, A.; CAGANOVA, D.; CULKOVA, K.: Utilization of computer simulation for waste separation design as a logistics system, International Journal of Simulation Modelling, Vol. 17, No. 4, pp. 583 - 596, 2018