Spotrebný trh je dnes tvorený veľkým počtom produktov, čo je priama odpoveď na rastúce požiadavky spotrebiteľov. Výrobným firmám táto variantnosť prináša zložitosť výrobkov ale aj výrobných procesov.

Spotrebný trh je dnes tvorený veľkým počtom produktov, čo je priama odpoveď na rastúce požiadavky spotrebiteľov. Výrobným firmám táto variantnosť prináša zložitosť výrobkov ale aj výrobných procesov.

Príspevok sa venuje externej výrobkovej a internej procesnej zložitosti z pohľadu jej užitočnosti v masovo kustomizovanej výrobe. Je navrhnutá metóda na identifikáciu a meranie produktovej a procesnej zložitosti a modularity.

* * * * *

Masová kustomizácia (MK)

V rámci nej sa výrobcovia snažia splniť špeciálne požiadavky zákazníka výrobkom na mieru, a to za vyššiu cenu ako za cenu štandardného výrobku.

* * * * *

Ekonomický rozvoj a neustála súťaž o zákazníka, resp. spotrebiteľa, prináša aj nové nápady do viacerých oblastí, ako sú výroba, obchod, ale aj spotreba. Výrobcovia sa snažia zaujať zákazníkov obchodnými stratégiami šitými na mieru. V 90-tych rokoch sa začala objavovať nová marketingová stratégia nazývaná masová kustomizácia (MK). Rozdiel je však v tom, že výrobok nie je výsledkom zákazkovej výroby ale masovo kustomizovanej výroby (MKV).

Cieľom príspevku je poukázať na rozdielnosť masovej a masovo kustomizovanej výroby v kontexte zložitosti výrobku a nadväzujúcich procesov. Prostredníctvom aplikácie na reálnom modeli je prezentovaná metóda hodnotenia modularity výrobných procesov z prostredia automobilovej výroby. Na záver je prezentované budúce smerovanie výskumu v oblasti transferu prebytočnej procesnej zložitosti na subdodávateľa. V rámci riadenia výroby a procesov v kontexte smart výroby a Priemyslu 4.0 je dôležité poznať, ktoré návrhy výrobkov môžu byť aplikované v danej výrobnej prevádzke v kontexte zložitosti výrobných procesov. Stanovenie úrovne výrobkovej a procesnej zložitosti a modularity sa stalo jednou z hlavných úloh technickej prípravy výroby prispôsobeného výrobku.

Masová kustomizácia verzus masová výroba

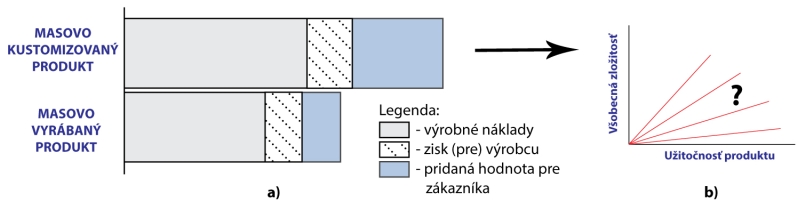

Zákazníci dnes často preferujú nielen nový, ale často aj odlišný produkt, čo je výsadou hlavne európskeho trhu [7]. Dôsledkom je aj vyššia predajná cena takéhoto výrobku, ktorú sú však zákazníci ochotní zaplatiť (obr. 1a). Ďalším dôsledkom MK je vyššia úroveň výrobkovej a výrobnej zložitosti, čo má vplyv na manažment výroby alebo užitočnosť variability, teda na to, do akej miery je firma ochotná akceptovať ponúkanú variabilitu výrobku (obr. 1b).

|

| Obr. 1a): Pridaná hodnota spôsobená masovou kustomizáciou; b) výrobná zložitosť verzus užitočná zložitosť |

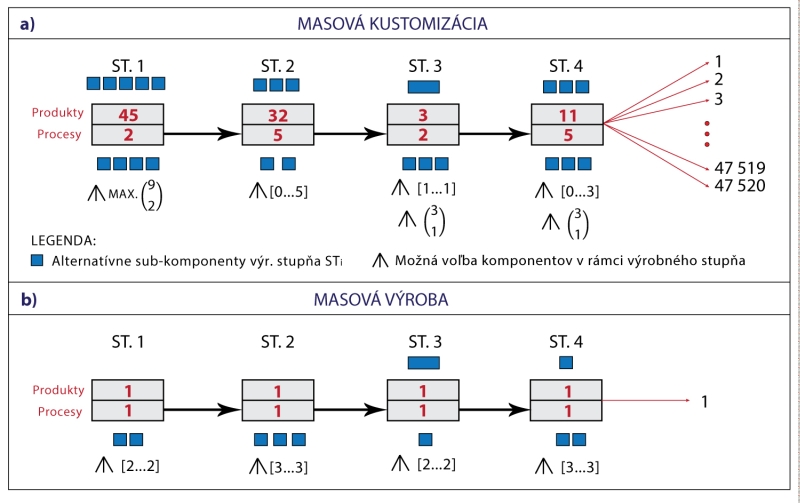

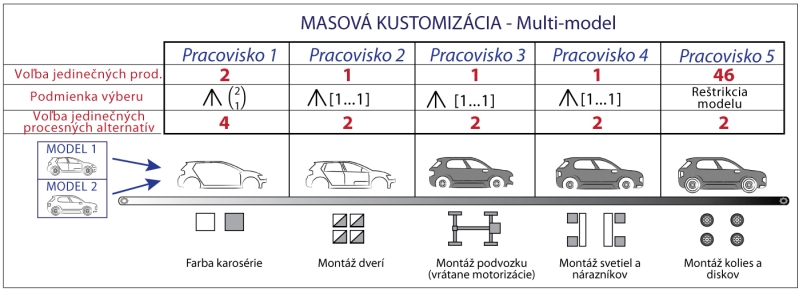

Na druhej strane MK prináša enormné množstvo problémov do výrobného prostredia a riadenia všeobecne [8 – 9]. Tento fakt sa nazýva zložitosť, ktorá je považovaná za negatívny aspekt MK [10 – 12]. Tu je možné uviesť príklad rastu množstva výrobkovej a procesnej variantnosti – a teda zložitosti v prípade porovnania dvoch výrobných modelov – masovej kustomizácie a masovej výroby (MV) pri rovnakom počte výrobných stupňov. Počet výsledných produktov na stanicu je daný ako suma všetkých možných submontážnych alternatív, ktoré môžu byť vyhotovené v rámci daného výrobného stupňa. Potom sumárna hodnota výrobkových alternatív je multiplikáciou všetkých čiastkových operácií a ich alternatív (obr. 2a).

Teda aj jednoduchá kustomizovaná výroba so štyrmi stanicami je schopná generovať relatívne vysoký počet produktových alternatív, resp. zložitosť na výstupe, čo zákazník oceňuje.

|

| Obr. 2: Aspekt variantnosti a) masovo-kustomizovanej výroby; b) masovej výroby |

Tak ako zákazník do istej miery pozitívne vníma výrobková variantnosť alebo zložitosť je, tak je variantnosť procesov v MK v rámci firmy vnímaná ako nutné zlo, negatívna zložitosť spôsobená variantnosťou, ktorá však predáva. Príčinou nízkych výrobných nákladov MV je práve veľmi malá variabilita procesov, ako je vidieť v nasledujúcom porovnaní procesných zložitostí MK a MV:

Teda ak je na rovnakom výrobku vykonávaná vždy rovnaká operácia, existuje predpoklad vysokej produktivity a nízkej zložitosti. MK však umožňuje aj výrobu variantných produktov na princípoch masovej výroby s vyššími operačnými nákladmi, keďže vysoko flexibilné zariadenia, schopné prispôsobiť sa požiadavkám zákazníkov, sú základným rozmerom Priemyslu 4.0.

Modularita – cesta k znižovaniu zložitosti výroby

Trend je vo väčšine výrobných firiem stále orientovaný na prúdovú výrobu a výroba každého výrobkového variantu sa uskutočňuje na rovnakej výrobnej linke. V tejto časti simulujeme nárast výrobkovej a procesnej zložitosti na troch špecifických modeloch automobilovej výroby. Cieľom je prezentovať dve hlavné zistenia:

• že aj malý počet variabilných výrobkov spôsobí vážne problémy v procesnej časti – procesnej zložitosti, a naopak;

• že aj väčší počet variabilných komponentov usporiadaných do modulárnej štruktúry procesov je možné efektívne eliminovať a zvládnuť.

Všeobecne platí, že hodnoty zložitosti na strane zákazníka (pozitívna) a na strane výrobcu (negatívna) je možné redukovať na prijateľnú úroveň. V nasledujúcej časti preto prezentujeme výpočet týchto zložitostí na troch modeloch:

a) masovej výroby,

b) MK linky pre viaceré výrobkové modely, a

c) montáž zmiešaných modelov v MK.

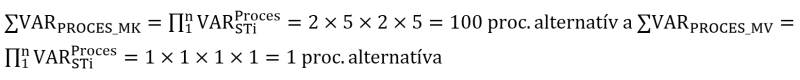

Ako vidieť na obr. 3, výroba jedného typu výrobku v MV pracuje s jedinou komponentovou a procesnou alternatívou na každom pracovisku, teda bez zmeny, nakoľko vyrábame stále rovnaký model výrobku.

|

| Obr. 3: Variantnosťou vyvolaná zložitosť výrobku a procesov MV jediného modelu |

MKV pre viaceré modely výrobkov zasa prináša vyššiu úroveň variantnosti, a teda zložitosti, keďže už vyrábame viaceré varianty na rovnakej linke, ako vidno na obr. 4.

|

| Obr. 4: Variantnosťou vyvolaná zložitosť výrobku a procesov MK linky pre viaceré modely výrobkov |

V tomto prípade už pracovníci na jednotlivých pracoviskách nevykonávajú rovnaké operácie pri každom výrobku v závislosti od poradia dávok. V prípade Pracoviska č. 1 je možnosť výberu jednej z dvoch možných farieb pre dva možné modely. To prakticky znamená že na dvoch modeloch možno použiť dve farby, čo predstavuje štyri procesné alternatívy (obr. 4).

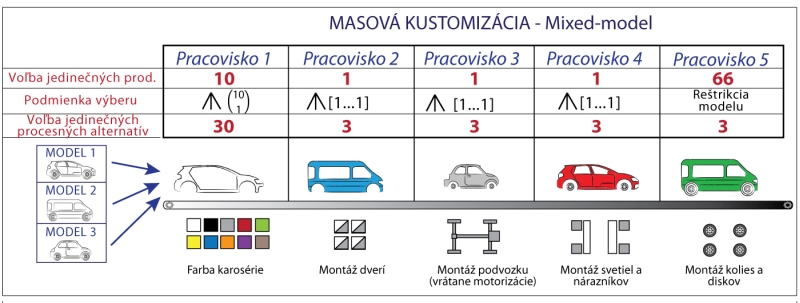

V MK montáži zmiešaných modelov z obr. 5 ide o nadstavbu, kde sa realizuje výroba už troch modelov výrobkov na linke, s dd = 1.

|

| Obr. 5: Variantnosťou vyvolaná zložitosť výrobku a procesov MK linky pre zmiešané modely |

Ako vidno na schéme procesu, výberové podmienky a reštrikcie sú modifikované na základe vyššieho počtu doplnkových/voliteľných komponentov jednotlivých pracovísk. Napríklad ak Pracovisko č. 1 ponúka tento raz 10 dostupných farieb karosérie pre každé z troch vyrábaných modelov, potom hodnoty produktových a procesných alternatív sú nasledovné:

POC-ST1 = 10

PCC-ST1 = 30

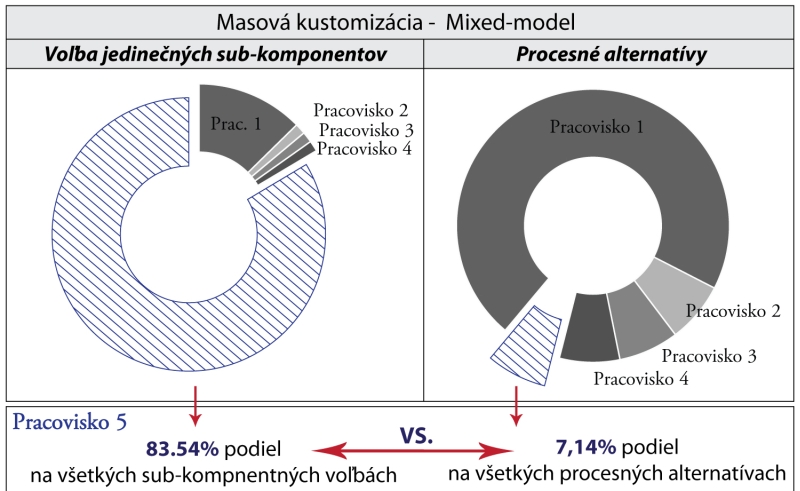

Rôzne pohľady na výrobkovú a procesnú variantnosť nám umožnili vykonať rýchlu analýzu vzájomných vzťahov medzi výrobkom a procesom. V tejto časti sa bližšie pozrieme na variantnosť Pracoviska č. 5 pri montáži kolies a diskov z obr. 5.

V rámci Modelu 1 sú predpísané, resp. povolené, nasledujúce výbery komponentov:

• Výber z troch povolených diskov, povolený výber ( 3 / 1 );

• Výber z piatich predpísaných pneumatík, povolený výber ( 5 / 1 ).

Model 1 teda ponúka 3 x 5 = 15 kombinácií disku a pneumatiky.

Pre Model 2 sú predpísané nasledujúce výbery komponentov:

• Výber z troch povolených hliníkových diskov, povolený výber ( 3 / 1 );

• Výber z piatich predpísaných pneumatík, povolený výber ( 5 / 1 ).

Model 2 teda ponúka znovu 3 x 5=15 kombinácií disku a pneumatiky.

Nakoniec, model 3 má k dispozícii nasledovné povolené výbery:

• Výber zo šiestich hliníkových diskov, povolený výber ( 6 / 1 );

• Výber zo šiestich predpísaných pneumatík, povolený výber ( 6 / 1 ).

Model 3 teda ponúka spolu 6 x 6 = 36 kombinácií disku a pneumatiky.

Sumárne číslo unikátnych produktových alternatív na pracovisku č. 5 je POC-ST5 = 15 + 15 + 36 = 66.

|

| Obr. 6: Podiel výrobkovej a procesnej variantnosti Pracoviska č. 5 na celkovej variantnosti modelu |

Procesná časť pracoviska však nie je až natoľko zložitá. V tomto špeciálnom prípade montáže môže výrobca umožniť vyššiu úroveň variantnosti. Je to preto, že v skutočnosti existujú iba tri procesné alternatívy, nakoľko každý z troch modelov 1 – 3 má iba jednu, tzv. rozteč diskov (PCD ako pitch circle diameter) a rovnaký počet skrutiek. Nasledujúci koláčový graf (obr. 6) vyobrazuje podiel vyššie uvedených výrobkových alternatív pre Pracovisko č. 5 na celkovom počte alternatív modelu.

Ako vidno z grafiky obrázka 6, Pracovisko č. 5 generuje až 83,5 % produktovej variantnosti, no v rámci procesnej variantnosti je to iba minimálny podiel (7,14 %). Akýkoľvek počet ponúkaných kombinácií pneumatiky a disku je možný v rámci modelu automobilu, stále je prítomná iba jedna rozteč diskov, a teda jedna procesná alternatíva. Takéto riešenia sú hlavne v prostredí automobilovej výroby veľmi vítané, keďže externá variantnosť u zákazníka môže zostať vysoká, čo však nemá výrazný vplyv na výrobnú zložitosť (iba na sklady a dodávateľské reťazce) [13 – 15]. Na základe zisteného je možné tvrdiť, že zložitosť procesov možno efektívne riadiť iba prostredníctvom [16]:

• Štandardizácie procesov;

• Modularizácie komponentov.

V rámci modularizácie sa výrobcovia snažia modularizovať tam, kde je to možné. V súčasnosti ale neexistuje jednotná metóda výpočtu, resp. merania modularity výrobkov. Pre jednoduchú vizualizáciu úrovne modularity boli spracované dve montážne takty výrobcu automobilov s rovnakou BOM štruktúrou, teda počtom vstupných komponentov do taktu. Montáž modelu prebieha štíhlej montážnej linke v tzv. tímoch. Tímy majú distribuované montážne operácie tak, aby bolo možné kompletovať model v čo najkratšej dobe. Podľa našich výpočtov dosahuje produktová variabilita prezentovaného modelu automobilu 8,2x1018 variantov [17]. Budú aplikované na dve montážne pracoviská s podobným počtom produktových alternatív a následne bude vyhodnotená úroveň modularity.

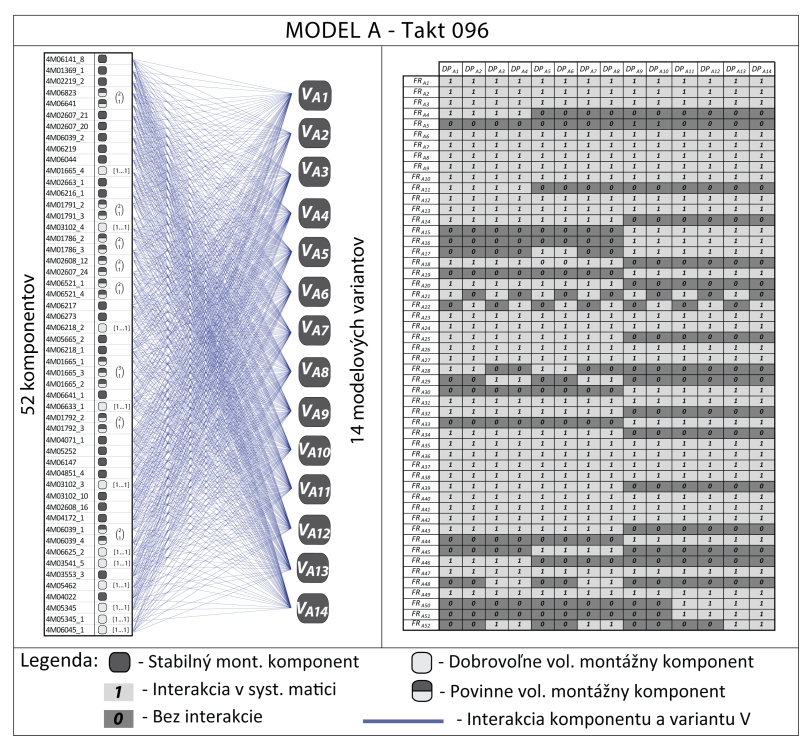

Prípadový Model A – Takt 096 samostatnou montážnou stanicou so štyrmi pracovníkmi, ktorí vykonávajú preddefinované úkony podľa špecifikácie modelu, variantu. Na takte 096 prebieha montáž 14-tich motorizácií na chladiaci systém, vodnú pumpu a štartovací systém. Spolu až 52 individuálnych vstupných sub-komponentov môže vstúpiť do taktu 096 pri výrobe tohto modelu automobilu. Tieto komponenty sú obsluhované až 40-timi úkonmi – procesmi. Niektoré z nich sú závislé od sub-komponentu ktorý patrí, rep. nepatrí k danej motorizácii, zákazníckej voľbe. Na nasledujúcom obr. 7 je vidieť štruktúru vzťahov medzi sub-komponentmi a procesmi, ktoré sú spracované do tabuľky závislostí v pravej časti. Na výstupe z Taktu 096 je 14 možných variantov v rámci tohto pracoviska.

|

| Obr. 7 Montážna štruktúra Taktu 096 s 52 vstupnými komponentmi a 14 variantmi |

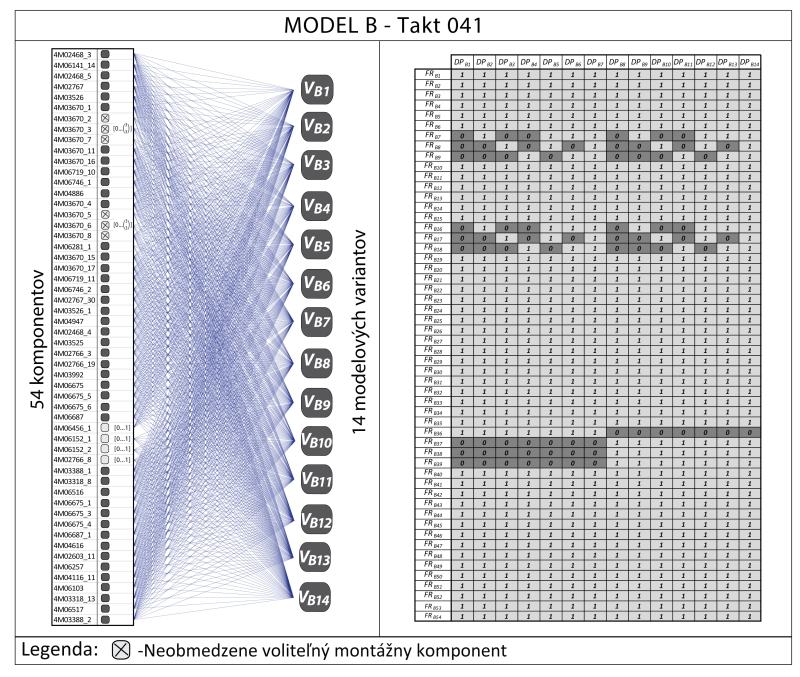

Prípadový model B – Takt 041 je takisto samostatná pracovná stanica, ktorú obsluhujú traja pracovníci a na výstupe je možných rovnako 14 modelových variantov. Prebieha tu proces umiestnenia batérie, pripojenie káblov k batériovým terminálom, pripojenie vybraných elektronických jednotiek do centrálnej poistkovej skrinky, montáž jednotky nočného videnia a montáž oboch zadných svetiel. V tomto prípade do taktu 041 môže vstúpiť až 54 sub-komponentov a tie môžu byť spracované až 47-timi procesnými úkonmi. Na nasledujúcom obr. 8 je znovu vidieť štruktúru vzťahov medzi sub-komponentmi a procesmi, ktoré sú spracované do tabuľky závislostí. Za účelom simulácie hodnotenia úrovne modularity boli štruktúry oboch Taktov 096 aj 041 analyzované na počet inter- a intra-modulových vzťahov.

|

| Obr. 8 Montážna štruktúra Taktu 041 s 54 vstupnými komponentmi a 14 variantmi |

Pracovníci kustomizovanej montáže na štíhlej linke pracujú modulárne, samostatne na svojich taktových úlohách vo vymedzenom čase, nakoľko hlavnou podmienkou u tohto typu montáže je čas taktu. Oba modely A a B pracujú s počtom 9 individuálnych modulov.

Záver

V závere môžeme tvrdiť, že:

- dve rôzne pracoviská s rovnakým počtom vstupných komponentov, obsluhujúcich procesov a aj výstupných variantov montáže môžu mať rôzne úrovne zložitosti a modularity;

- model A pozostáva z presne 500 možných komponentných interakcií pre 14 variantov a sú tu prítomné veľké zmeny v zložení každého variantu, model A je menej zložitý z produktovo-štrukturálne perspektívy;

- v podmienkach modularity Model B demonštruje vyššiu úroveň modularity, čo je vidieť aj z matice na Obr. 8 vpravo.

Navrhovaná metóda hodnotenia modularity pre výrobcu nevyžaduje veľké úsilie pre zber dát o výrobku a výrobe. Týmto spôsobom je firme umožnené aproximovať, resp. nastaviť požadovanú úroveň zložitosti výrobku (zákaznícky pohľad) a porovnať ho so stupňom modularity (firemný pohľad na zložitosť vo výrobe). Samotná metóda je generická no tvorba modulárnych štruktúr je založená na skúsenostiach inžinierov a dizajnérov. Koncept už u automobilových výrobcov funguje, no znovu spôsob vyčíslenia neželanej transferovateľnej zložitosti nie je jednotný.

MK má teda dokázateľný vplyv na riadenie výrobných prevádzok [18]. Prináša výrobcom nových zákazníkov no aj reálne problémy ktoré spôsobuje variabilita výroby, vyššia náchylnosť na chyby a nezhodné výroby, atď. Existuje nádej v podobe ideálneho pomeru externej a internej zložitosti vo forme užitočnosti. Sama výrobná firma rozhodne o tom, čo je pre nich dobré ponúkať a čo stále efektívne vyrobiť. Metóda prezentovaná v rámci tohto príspevku má podľa nášho názoru potenciál stať sa rozhodovacím nástrojom firiem s variantným sortimentom a výrobou.

V rámci budúceho, rozpracovaného výskumu je cieľom zamerať sa na identifikáciu a transfer procesnej zložitosti od finálneho výrobcu na dodávateľa. Išlo by o presun neželanej procesnej zložitosti, ktorú v podmienkach OEM nie je možné z kapacitných dôvodov vykonať.

Literatúra

FETTERMANN, D.C., SOARES ECHVESTE, M.E. New Product development for mass customization: a systematic review. In: Production and Manufacturing research. 2014, 2(1), 266-290, ISSN 2169-3277

HANKAMMER, S., STEINER, F. The Sustainability Potential of Mass Customization through Product Service Systems in the Consumer Electronics Industry. In: Procedia CIRP, 2014, 30, 504-509, ISSN 2212-8271

TIIHONEN, J., SOININEN, T., MÄNNISTÖ, T., SULONEN, R. State-of-the-practice in product configuration—a survey of 10 cases in the Finnish industry. In: Knowledge intensive CAD, 1996, 95-114

KLEIN, R., BUCHHEIT, M., NUTT, W. Configuration as Model Construction: The Constructive Problem Solving Approach. In: Proceedings of Artificial Intelligence in Design, 1994, 201–18.

MITTAL, S., FRAYMAN, F. Towards a Generic Model of Configuration Tasks. In: Proceedings of the Eleventh IJCAI, 1989, 20-25.

NAJMAN, O., STEIN, B. A Theoretical Framework for Configurations. In: Proceedings of Industrial and engineering applications of artificial intelligence and expert systems: 5th international conference, IEA/AIE -92, Belli F., Radermacher F. J. (eds.), 441–50 (1992)

AICHNER, T., COLETTI, P. Customers' online shopping preferences in mass customization. In: Journal of Direct, Data and Digital Marketing Practice, 2013, 15(1), 20-35.

HUSAR, J.,DUPLAKOVA, D. Material flow planning for bearing production in digital factory. In: Key Engineering Materials, 2016, 669, 541-550.

FREDENDALL, D., GABRIEL, T.J. Manufacturing complexity: a quantitative measure, In: POMS Conference – proceedings, April 4-7, Savannah, GA (2003)

SHANNON, C. E. A mathematical theory of communication. In: Bell System Technical Journal, 1948, 27(3), 379-423.

ZHU, X., KOREN, S.J., MARIN, S.P. Modeling of manufacturing complexity in mixed-model assembly lines. In: Journal of Manufacturing Science and Engineering–TA sme, 2008, 130(5), 313-34.

KIM, Y.-S. A System Complexity Approach for the Integration of Product Development and Production System Design. Master of Science, Massachussetts Institute of Technology, 1999.

KRUS, P. Design Space Configuration for Minimizing Design Information Entropy. In: Proceedings of the ICoRD’15 – Research into Design Across Boundaries: Theory, Research Methodology, Aesthetics, Human Factors and Education, January 7-9, Springer India, 51-60 (2015).

CHRAMCOV, B., BUCKI, R., SUCHANEK, P. Logistic optimization of the complex manufacturing system with parallel production lines. Journal of Applied Economic Sciences (JAES), 2013, 3(25), 271-285.

KAMPKER, A., BURGGRÄF, P., SWIST, M., NOWACKI, C. Assessment and Configuration of a Product Production System. In: Enabling Manufacturing Competitiveness and Economic Sustainability, 2014, 147-152.

GRUSSENMEYER, R., BLECKER, T. Requirements for the design of a complexity management method in new product development of integral and modular products. In: International Journal of Engineering, Science and Technology, 2013, 5(2), 132-149.

BEDNAR, S., MODRAK, V. Mass Customization and its Impact on Assembly Process' complexity. In International Journal for Quality Research, 2014, 8(3), 417–430.

SUH, N.P. Complexity in engineering. In CIRP Annals - Manufacturing Technology, 2005, 54(2), 46—63.

TEXT/FOTO: Slavomír BEDNÁR, ELM Kragelund A/S, org. zložka, Kamil ŽIDEK, Ján PITEĽ, Fakulta výrobných technológií, Prešov