Využívanie aditívnych technológií vo výrobnej sfére je oblasťou, ktorá sa posúva stále vpred. V článku sa venujeme novodobému trendu 3D tlače „inteligentných“, respektíve aktívnych prvkov s flexibilnými vlastnosťami. Tieto prvky sú schopné prispôsobiť svoj tvar počas pôsobenia vonkajších síl na ich povrch.

Využívanie aditívnych technológií vo výrobnej sfére je oblasťou, ktorá sa posúva stále vpred. V článku sa venujeme novodobému trendu 3D tlače „inteligentných“, respektíve aktívnych prvkov s flexibilnými vlastnosťami. Tieto prvky sú schopné prispôsobiť svoj tvar počas pôsobenia vonkajších síl na ich povrch.

Pri skúmaní tejto problematiky bol ako vzorový model vytlačený jednoduchý reproduktor. Kľúčové časti reproduktora boli vytlačené za pomoci flexibilnej živice, ktorá zabezpečila vhodné elastické vlastnosti pre dosiahnutie správnej funkčnosti reproduktora.

Úvod

Výroba prvkov aditívnymi technológiami, známa aj ako 3D tlač alebo rýchle prototypovanie, v poslednej dobe prilákala veľký záujem, a to hlavne vďaka voľnosti pri návrhu z hľadiska geometrickej zložitosti vyrábaných dielov. Aj keď sa v tejto oblasti dosiahol výrazný a značný pokrok, je potrebná urobiť ešte veľkú časť výskumu, aby boli prekonané rôzne zostávajúce problémy. Jednou z aktívne skúmaných oblastí je aditívna výroba „inteligentných“ materiálov.

* * * * *

„Inteligentné“ materiály sú v podstate materiály, ktoré majú tú schopnosť, že dokážu meniť svoj tvar a vlastnosti pod vplyvom vonkajších síl pôsobiacich na daný materiál.

* * * * *

Vďaka zavedeniu inteligentných materiálov sú komponenty vyrobené aditívnou technológiou schopné meniť svoj tvar alebo vlastnosti v priebehu času, ako priamu odpoveď na vplyv vonkajších síl. Z tohto dôvodu vzniká nové označenie „4D tlač“, ktorá zahŕňa štrukturálnu rekonfiguráciu v priebehu času. V tomto článku sa skúma 3D tlač vylepšených inteligentných polymérov pri tvorbe reproduktora. [5][7]

Výrobe reproduktorov pomocou 3D tlače sa venovalo mnoho firiem, ale vo väčšine prípadov, len z hľadiska dizajnu a nikdy nie z hľadiska 3D tlače funkčných komponentov. Jedným z výrobcov takéhoto „dizajnového“ reproduktora bola aj firma Akemake, ktorá vyrobila reproduktor v tvare ulity slimáka, kde bol použitý na tlač materiál, ktorý svojimi materiálovými vlastnosťami zodpovedá prírodnému drevu (obr. 1).

|

| Obr. 1: Reproduktor z plastu s prímesou drevnej múčky |

Výhodou pri použití takéhoto typu materiálu bolo zabezpečenie rovnakého správania sa tlačeného materiálu, ako v prípade dreva, a tým pádom i zabezpečenie fyzikálnych vlastností, ktoré napomáhajú k zlepšovaniu kvality zvuku. [8][14]

SLA technológia a 3D tlačiareň FORM 1+

Tlač komponentov sa uskutočnila technológiou SLA Stereolitografie) – ide o technológiu výroby pridávaním materiálu. SLA technológia sa využíva na vytváranie modelov, prototypov a výrobných častí pre celý rad odvetví od dizajnu výrobkov až po samotnú výrobu vo výrobe, stomatológii, ale napríklad aj v šperkárstve. Technológia, ktorá premieňa kvapalný materiál na tuhé časti vrstvu po vrstve, selektívnym vytvrdzovaním pri použití svetelného zdroja v procese nazývanom fotopolymerizácia. K najčastejšie používaným materiálom v rámci SLA technológie, ktoré počas fotopolymerizačného procesu vytvrdnú, patria fotopolymér alebo živica. Väčšina fotopolymérov reaguje na žiarenie UV lampy. Po ožiarení sa v materiáloch spustí chemická reakcia, a tým sa materiál stáva pevným. Tlač reproduktora bola realizovaná pomocou 3D tlačiarne od spoločnosti Formlabs Form 1+ (obr. 2). [1][2][3]

|

| Obr. 2: Tlačiareň Formlabs Form 1+ |

Tlačiareň Form 1+ má výkonný laser, ktorý umožňuje rýchlejšiu tlač ako jej predchodca. Vďaka prepracovanému galvanometru dokáže vytlačiť modely s jemnejšiu štruktúrou, povrchovou úpravou a s väčšími detailmi. Tlačiareň pracuje za pomoci invertnej technológie SLA, obrátenou sterolitografiou sa proces obráti hore nohami. Táto metóda je zobrazená na obr. 3. Využíva nádrž s priehľadným dnom s nelepivým povrchom, ktoré slúži ako základňa pre vytvrdzovanie živice v nádržke. Pracovná podložka sa spustí do nádrže so živicou a ponechá priestor rovný výške priestoru medzi podložkou alebo poslednou vytvorenou vrstvou a dnom nádrže.

|

| Obr. 3: Schéma invertovanej SLA technológie |

Vlastnosti materiálov pre 3D tlač

Viaceré typy živíc pozostávajú z rôznych krátkych a dlhých monomérov, oligomérov, fotoiniciátorov a prísad. To poskytuje možnosť vytvárať rôzne druhy materiálov so širokou škálou vopred určených optických, tepelných a mechanických vlastností a rôznych farebných vyhotovení, od číreho materiálu po nepriepustný, flexibilný, až po tuhý a odolný voči vode a chemickým látkam. Ako sa uvádzalo vyššie, na tlač komponentov sa využili dva druhy materiálov: štandardná čierna fotopolymérová živica a flexibilná fotopolymérová živica. V nasledujúcich častiach sú stručne popísané vlastnosti oboch živíc.

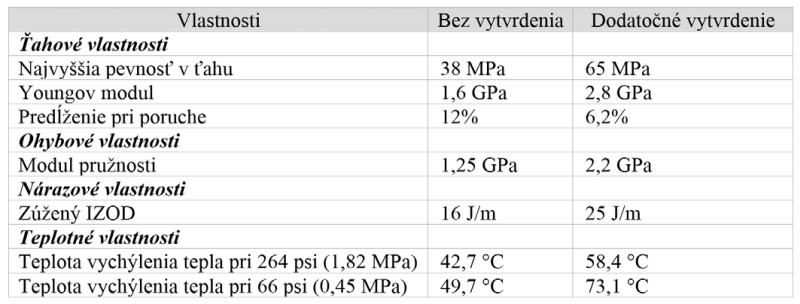

Formlabs clear resin

Číra živica (FLGPCL03), alebo živica s pridaným farbivom od Formlabs, vytvára silné plastové diely, ktoré sú ideálne pre rôzne aplikácie a je špeciálne navrhnutá pre čo najlepšie výsledky pri tlači s použitou 3D tlačiarne Form 1. Po vytvrdnutí pevnosť v ťahu a tuhosť presahujú tlak vstrekovaného tvaru alebo dielov vyrábaných technológiou FDM z 3D tlače ABS (Acrylonitrile Butadiene Styrene). [8]

|

| Tab. 1: Vlastnosti materiálu FLGPCL03 |

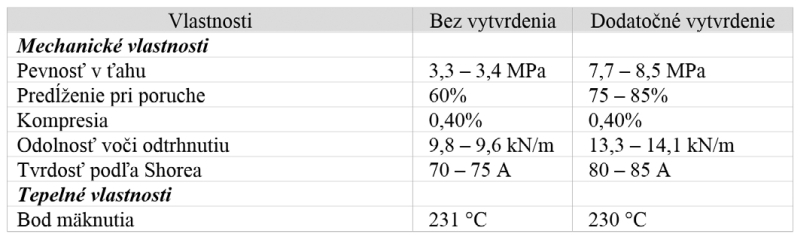

Flexibilná živica (FLFLGR02) má elastické vlastnosti, ktoré umožňujú vytlačiť diely na 3D tlačiarni, ktoré sú ohybné a stlačiteľné. Flexibilita má kompresné vlastnosti, ktoré robia daný materiál vhodným pre vytváranie komponentov, ako sú rukoväte, pečiatky, tesnenia a pod. Tento typ materiálu sa pri poruche neporuší, čo je ideálne pri aplikáciách s vysokým nárazom. [11]

|

| Tab. 2: Vlastnosti materiálu FLFLGR02 |

Tlač a kompletizácia reproduktora

Všetky časti reproduktora s výnimkou Cu drôtu, magnetov a niekoľkých skrutiek a matíc na uchytenie, boli vytlačené pomocou 3D tlačiarne Form 1+ pri použití materiálov Clear a Black Resin (číra a čierna živica) a Flexible Resin (flexibilná živica) (popísaných v kapitole 3). Kvalita tlače sa pohybovala v hrúbkach vrstiev 50 až 100 μm. Funkčný reproduktor by mal mať impedanciu v rozmedzí 6 – 8 Ω a mal by zvládnuť výkon 10 W.

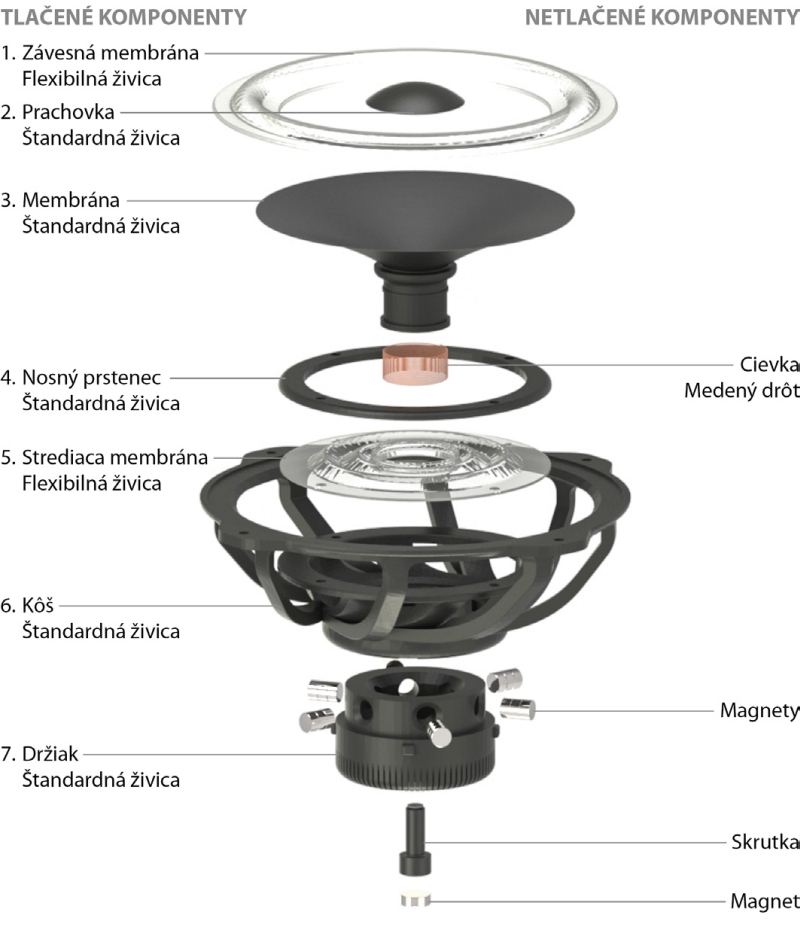

Pre plnú funkčnosť reproduktora bolo potrebné vytlačiť sedem samostatných dielov, ktoré po následnej montáži vytvoria jednu zostavu aj s netlačenými komponentmi. Pružnou fotopolymérovou živicou boli tlačené časti, ktoré bolo potrebné mať flexibilné: závesná a strediaca membrána. Na obr. 4 sa nachádza model reproduktora s jednotlivými komponentmi a použitým typom živice.

|

| Obr. 4: Rozklad reproduktora s popisom použitého materiálu a komponentov |

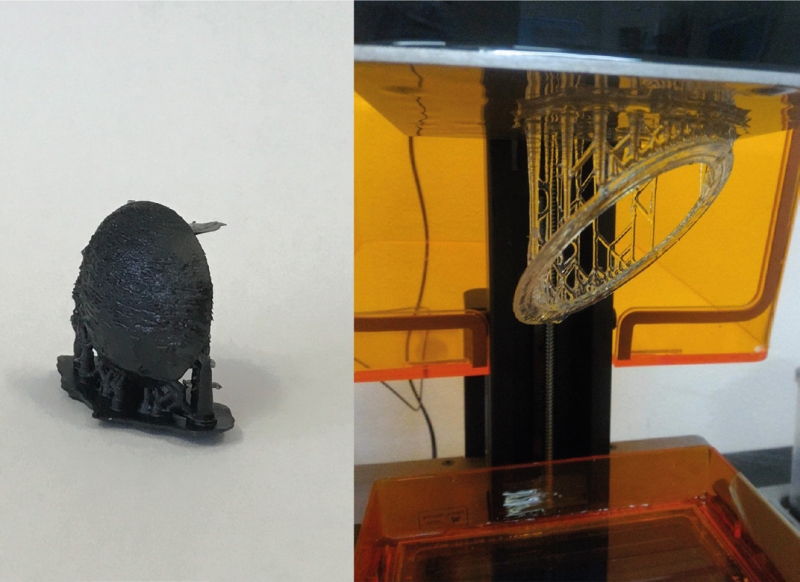

Obr. 5 slúži ako názorná ukážka tlače vybraných dvoch komponentov za použitia materiálu štandardnej živice (s pridaným farbivom a bez farbiva). Na obrázku vľavo je zobrazený komponent č. 2 – prachovka po tlači na tlačiarni Form 1+ s použitým materiálom štandardnej živice s pridanou čiernou farbou a UV vytvrdení bez ďalšej úpravy. Vpravo je zobrazený komponent č. 4 – nosný prstenec v tlačiarni po dokončení tlače na tlačiarni Form 1+ s použitím rovnakého typu materiálu ako pri komponente č. 2, ale bez pridaného farbiva (číra živica).

|

| Obr. 5: Ukážka jednotlivých komponentov tlače pomocou tlačiarne Form 1+ |

Záver

V článku sa autori venovali výskumu v oblasti aditívnych technológií vo výrobe so zameraním na 3D tlač aktívnych prvkov. Vďaka rôznym materiálom sú tieto prvky schopné meniť tvar počas pôsobenia vonkajších síl na ich povrch. Tento výskum priniesol nové poznatky v oblasti tlače aktívnych materiálov. Pri skúmaní problematiky sa na praktickú časť vybral model reproduktora, ktorý po vytlačení a skompletizovaní vytvorí funkčnú zostavu. Nakoľko ide o oblasť, ktorá zatiaľ nie je podrobne preskúmaná a tlač komponentov danou metódou a danými materiálmi je náročná, celý výskum si vyžaduje dostatočnú časovú rezervu. Výskumom by sa autori radi dostali od tlače samostatných prvkov, až po tlač kompletných aktívnych funkčných zostáv, ktoré by nebolo potrebné ďalej montovať do celku. Záverom takéhoto výskumu by mal byť proces aditívnej výroby so súčasným použitím rôznych materiálov v rámci jednej tlačovej úlohy.

Poďakovanie

Výskum je podporený Inštitucionálnou úlohou: Výskum v oblasti výrobných akčných členov s využitím aditívnych technológií, obdobie realizácie 2017/2018.

Literatúra

[1] COOKE, Malcolm N., et al.: Use of stereolithography to manufacture critical-sized 3D biodegradable scaffolds for bone ingrowth. Journal of Biomedical Materials Research Part B: Applied Biomaterials, 2003, 64.2: p. 65 – 69.

[2] GIBSON, Ian; ROSEN, David; STUCKER, Brent: Vat photopolymerization processes. In: Additive Manufacturing Technologies. Springer New York, 2015. p. 63 – 106.

[3] HOPKINSON, Neil; HAGUE, Richard; DICKENS, Philip (ed.): Rapid manufacturing: an industrial revolution for the digital age. John Wiley & Sons, 2006.

[4] KHOO, Zhong Xun, et al.: 3D printing of smart materials: A review on recent progresses in 4D printing. Virtual and Physical Prototyping, 2015, 10.3: p. 103 – 122.

[5] LIU, C.; QIN, H.; MATHER, P. T.: Review of progress in shape-memory polymers. Journal of Materials Chemistry, 2007, 17.16: p. 1 543 – 1 558.

[6] STANDARD, A. S. T. M. F2792. 2012: Standard Terminology for Additive Manufacturing Technologies. ASTM F2792-10e1, 2012.

[7] TIBBITS, Skylar: 4D printing: multi-material shape change. Architectural Design, 2014, 84.1: p. 116 – 121.

[8] FILLAMENTUM. Timberfill – wood composite filament, [on line], [cit. 2017-12-15]. Dostupné z: https://fillamentum.com/collections/timberfill

[9] FORMLABS. 3D Print & Build Your Own Speaker, [on line], [cit. 2017-12-30]. Dostupné z: https://formlabs.com/media/upload/Speaker-tutorial-final.pdf

[10] FORMLABS. Clear Photopolymer Resin For Form 1+ and Form 2, [on line], [cit. 2017-12 -30]. Dostupné z: https://formlabs.com/media/upload/Clear-DataSheet.pdf

[11] FORMLABS. Flexible Photopolymer Resin For Form 1+ and Form 2, [on line], [cit. 2017-12-30]. Dostupné z: https://formlabs.com/media/upload/Flexible DataSheet_D93ECMO.pdf

[12] FORMLABS. Formlabs Announces the Form 1+, [on line], [cit. 2018-1-10]. Dostupné z: https://formlabs.com/company/press/formlabs-announces-form-1-plus

[13] FORMLABS. The Ultimate Guide to Stereolithography (SLA) 3D Printing, [on line], [cit. 2018-1-10]. Dostupné z: https://formlabs.com/blog/ultimate-guide-to-stereolithography-sla-3d-printing

[14] GARDNER, Alan. Akemake Creates the World‘s First 3D Printed Speaker From Wood, [on line], [cit. 2017-12-15]. Dostupné z: https://3dprint.com/5188/akemake-first-3d-printed-wood-speaker

TEXT/FOTO: Lukáš BLAŠKO, Petr BARON, Jozef TÖRÖK, Technická univerzita v Košiciach, Fakulta výrobných technológií so sídlom v Prešove, Katedra počítačovej podpory výrobných technológií