Práce se zabývá novou perspektivní technologií povrchové úpravy PEO na neželezných kovech a jejich slitinách. Tato nová technologie vytváří vrstvy se specifickými vlastnostmi především pro tribologické a žáruvzdorné aplikace. Technologie plazmové elektrolytické oxidace je alternativou ke konvenčním oxidačním technologiím s vysokými užitnými vlastnostmi a je zcela novou úpravou povrchu.

Práce se zabývá novou perspektivní technologií povrchové úpravy PEO na neželezných kovech a jejich slitinách. Tato nová technologie vytváří vrstvy se specifickými vlastnostmi především pro tribologické a žáruvzdorné aplikace. Technologie plazmové elektrolytické oxidace je alternativou ke konvenčním oxidačním technologiím s vysokými užitnými vlastnostmi a je zcela novou úpravou povrchu.

V posledních desetiletích byla poptávkou po výkonnějších, ekonomičtějších a ekologičtějších technologiích vytvořena také poptávka po nekonvenčních materiálech a k nim i vhodným technologiím povrchových úprav. Zejména v oblastech letecké, kosmické a automobilové výroby dochází k neustálému vývoji v oblastech zlepšování mechanických vlastností, při snižování hmotnosti součástek, tak i celků. Z těchto důvodů existuje rostoucí snaha nahradit konvenční ocelové materiály a litiny lehkými kovy a jejich slitinami. Tyto kovy, zejména hliník a hořčík, mají nízké specifické hustoty (Al 2,7 g.cm-3, Mg 1,74 g.cm-3, Ti 4,5 g.cm-3), ve srovnání s železem (7,86 g.cm-3). V současné době rovněž rozvoj metalurgických technologií těchto kovů dosáhl úrovně, kdy jejich cena a dostupnost jsou stále výhodnější i pro taková použití, kde se donedávna použití těchto materiálů bralo jako nevýhodné. Tyto samotné materiály obecně vykazují nižší korozní odolnost i odolnost proti opotřebení a jejich rozšířené používání v aplikacích vyžaduje vhodné funkční povrchové úpravy, které jsou schopny poskytovat nové vlastnosti povrchů. Pro výrobky z hliníkových slitin je dostupná široká škála povrchových modifikací (tvorba vrstev a povlaků), především používané konverzní vrstvy anodické oxidace (eloxování dekorativní nebo tvrdé) a řada konvenčních povrchových úprav. Eloxování dnes představuje důležitou technologii dekorativních nebo funkčních povrchů hliníkových slitin, kde mohou být realizovány vrstvy obvykle tlouštěk 20 až 100 mikrometrů. Tyto vrstvy již mnohdy neposkytují účinnou ochranu proti koroznímu prostředí nebo dalšímu namáhání. Nové progresivní technologie, které představí tento příspěvek, splňují velmi náročné nové požadavky konstruktérů.

Plazmová elektrolytická oxidace (PEO)

Anglicky označována jako Plasma electrolytic oxidation je relativně nová metoda modifikace povrchů pro vytvoření tvrdých keramických vrstev na povrchu substrátů, jako jsou hliník, hořčík, titan, zirkon a také jejich slitiny. Technologie PEO je ve své podstatě podobná běžnému eloxování, ale na rozdíl od eloxování, které se provádí při elektrickém napětí v rozsahu 10 až 50 V, jsou napětí při PEO aplikovány nad průrazné napětí původních oxidických vrstev, typicky tedy 400 až 800 V. Aplikací elektrických napětí s vysokým potenciálem dochází k tvorbě plazmy při mikro-vybíjení vzniklého potenciálu, které se opticky projevuje jako četné jiskření na povrchu základního materiálu součásti.

Vzhledem k místnímu tepelnému působení jisker vznikají specifické keramické vrstvy složené z oxidů substrátu a komplexní oxidy obsahující prvky z elektrolytu. Vrstvy vytvořené technologií PEO mají vynikající přilnavost k podkladu, vysokou tvrdost, značnou odolnost proti opotřebení, vysokou krátkodobou odolnost proti žáru, specifické elektrické vlastnosti a dobrou korozní odolnost. I přes vytvoření oblasti s četnými elektrickými výboji není základní materiál výrazně tepelně ovlivněn, a tedy nedochází ke změně jeho vlastností.

Technologie PEO si získává čím dál více zvýšenou pozornost jako nákladově efektivní, a k životnímu prostředí šetrná povrchová úprava při tvorbě silné a ultra-tvrdé keramické vrstvy na lehkých neželezných kovech a jejich slitinách. V poslední době jsou rovněž sledovány možnosti jejího využití v medicíně a biomedicínském inženýrství a s tím související testování biokompatibility a biointegrace pro růst buněk.

Proces vytvoření vrstvy

Během procesu PEO probíhá velké množství různých dějů. Jsou to zejména děje fyzikální (tvorba plasmy, tvorba vysokonapěťových výbojů) a chemické, respektive elektrochemické (reakce elektrolytu a substrátu za přítomnosti elektrického proudu).

|

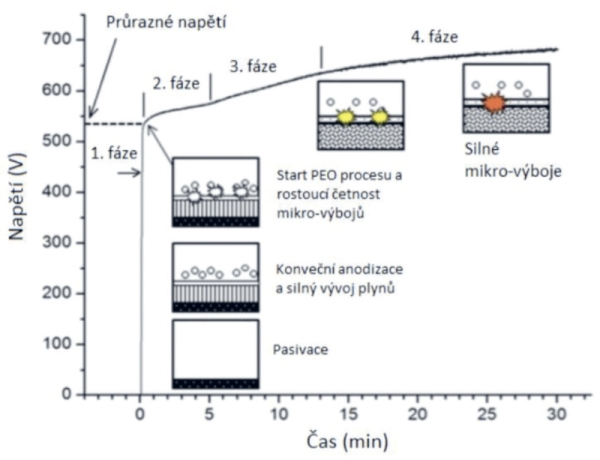

| Obr. 1: Proces tvorby vrstvy technologií PEO |

Samotný proces tvorby se dá rozdělit do několika fází, jak je ukázáno na obrázku č.1. Na začátku procesu v první fázi dochází k lineárnímu nárůstu elektrického napětí a rychle dojde k vytvoření velice tenké izolující vrstvy. V této fázi dochází k vytvoření vrstev shodných s konvenční technologií eloxováním a dochází zde ke značnému vývoji plynu z elektrolytu v okolí součásti. Až v této fázi dosáhne elektrické napětí kritické hodnoty průrazného napětí, dochází k výboji v nejslabším místě vrstvy.

Tento stav se postupně rozšiřuje na celou součást, pozorujeme rozzářený povrch s vysokou hustotou výbojů. Toto je charakteristické pro PEO proces. V druhé fázi již dochází k pomalému nárůstu elektrického napětí v čase a růst oxidické vrstvy se zpomaluje (dochází sice k velkému růstu vrstvy, ale zároveň k jeho lokálnímu rozpouštění). V třetí fázi je opět patrný pozvolný nárůst elektrického napětí v čase. Mikro-výboje jsou silnější a oblouky hoří delší dobu, ale jejich četnost se snižuje. Jejich barva se postupně mění od bílé přes žlutou (2. a 3. fáze) až po oranžovou (4. fáze). V poslední, čtvrté fázi dochází k mírnému poklesu napětí, výboje jsou velice silné s nižší četností a mají zářivou oranžovou barvu. Výboje zastávají velice důležitou roli při tvorbě vrstvy.

* * * * *

Je velice složité, jak takový výboj pozorovat a vysvětlit některé chemické a fyzikální procesy, které v tom okamžiku probíhají v kanálu s výbojem, proto se o vzniku vrstvy vedou stále dohady a otázka jejich tvorby je zatím jen teoretická.

* * * * *

V okamžiku dosažení kritického napětí dochází k vytvoření kanálů v oxidické vrstvě s výbojem. V jednom okamžiku na malé ploše dojde k velkému množství takových výbojů a výsledkem je mikro-regionální nestabilita. Teoretická teplota v oblasti zkratu je 4 000 až 10 000 K. Teplota výboje roste s fází tvorby vrstvy. Oblastní teplota plasmy v okolí výboje ve zkratovém kanálu je dostatečně vysoká, aby excitovala vše v blízkém okolí výboje, a kolaps výboje nutí různé materiály ke vniku do vrstvy. Anionty z elektrolytu jsou do vrstvy vtahovány vlivem velkého elektromagnetického pole výbojem vytvořeného.

Vysoká teplota a tlak v oblasti zkratového výboje natavuje substrát a vzniklou vrstvu, kde dochází k difúzním procesům. Natavený materiál je i díky kinetické energii výbojů vyhazován na rozhraní vrstva/elektrolyt, kde tuhne a dochází k dalšímu růstu vrstvy v okolí výbojových kanálků.

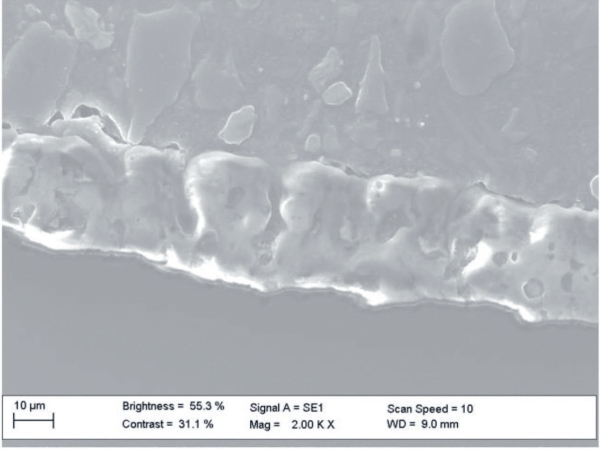

Plyn unikající z kanálků na jejich vyústění formuje jejich tvar do kruhu a vytváří celkovou strukturu připomínající krátery (viz. obr. č. 4,). V podstatě dochází k neustálému natavovaní a obohacovaní oxidické vrstvy s její rostoucí tloušťkou. Vrstva využívající zkratové výboje roste z jejich podstaty na obou stranách substrát/elektrolyt. Na povrchu roste vlivem tavby a vyvrhování materiálu, který dále tuhne v okolí kanálu. U substrátu dochází k jeho natavení a díky přítomnosti kyslíku po výboji dochází za vysoké teploty a tlaku k jeho oxidaci. Díky velice rychlému ochlazování natavených částí dochází ke vzniku krystalické struktury s nanometrickými zrny.

Během procesu jsou rovněž pozorovány tři různé druhy výbojů. Jedná se o výboje v plynu v jednotlivých mikro-pórech. Výboj typu A proniká do materiálu oxidické vrstvy v malých slepých kanálech. Výboj typu C proniká do větších hloubek v materiálu vrstvy. Výboj typu B je takový, který dosáhne až na základní materiál – substrát a podporuje růst vrstvy z obou stran. Tyto výboje také generují nejvíce tepla. Všechny tři druhy výbojů natavují a přesunují materiál vrstvy a formují výsledné vlastnosti.

|

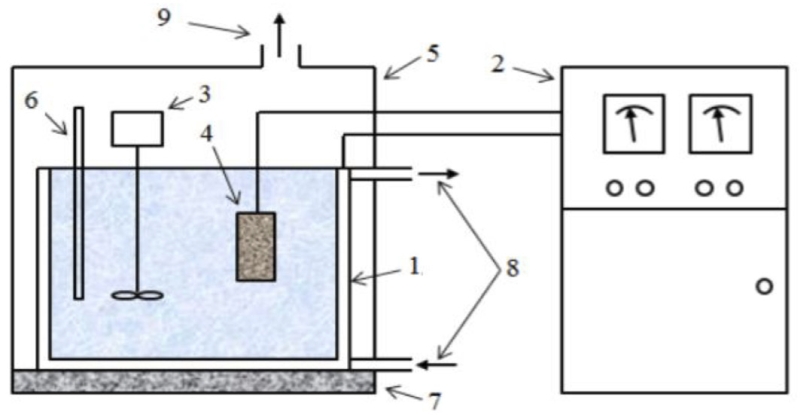

| Obr. 2: Soustava zařízení po PEO – 1. vana, 2. zdroj el. proudu, 3. míchací zařízení, 4. součást, 5. krytování, 6. termočlánek, 7. izolace, 8. cirkulace elektrolytu, 9. odtah |

Technologické zařízení

Vytvoření vrstev technologií PEO je závislé od mnoha parametrů elektrického napětí, charakteru proudu a použitého elektrolytu. Složení elektrolytu je také závislé od použitého substrátu. PEO využívá velice podobnou technologii a konfiguraci zařízení, která se používá při konvenčním tvrdém eloxování, ale pracuje za mnohem vyšších elektrických napětí, obvykle v rozmezí 400 až 700 V. Typické uspořádání zařízení pro vytváření vrstev technologií PEO je ukázáno na obrázku č. 2. Primárně se zařízení skládá z vysoce výkonného elektrického zdroje a elektrolyzéru. Elektrolyzér je obvykle vyroben z nerezové oceli nebo plastu, v případě nerezové oceli také slouží jako elektroda (katoda). Soustava je spojena s chladicím systémem pro udržování teploty elektrolytu na požadované hodnotě. Chlazení probíhá pomocí výměny elektrolytu nebo přenosem tepla přes vanu. Pokud je nádoba z nerezové oceli, musí být umístěna na izolační podklad a ostatní prvky musí být pro bezpečnost uzemněné. Používají se různé typy napájecích zdrojů stejnosměrných (DC), včetně pulsních stejnosměrných nebo střídavých (AC).

Aplikace technologie a vlastnosti takto vytvořených PEO vrstev

Aplikace PEO technologií zahrnují širokou škálu průmyslových odvětví. Technologie je vhodná pro letecký a kosmický průmysl, automobilovou výrobu, elektrotechniku, biomedicínu a řadu dalších oblastí.

Aplikace souvisí především s následujícími charakteristickými vlastnostmi těchto vrstev:

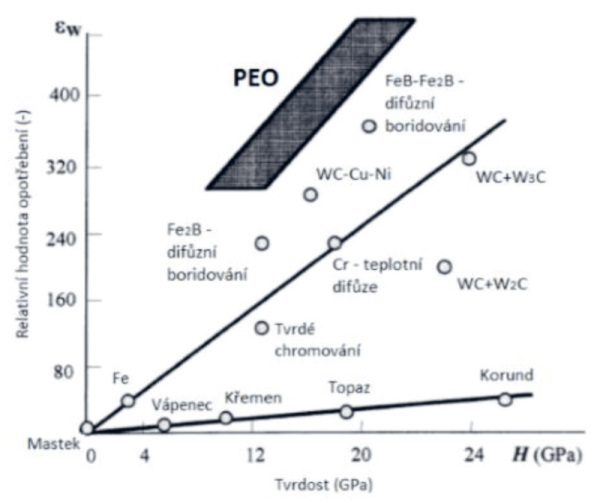

a) vysoká tvrdost (max. 2 000 HV);

b) dobré tribologické vlastnosti (odolnost proti opotřebení);

c) zaručená přilnavost dalších vrstev;

d) vysoká tepelná odolnost (vrstva je užívaná jako tepelná bariéra krátkodobě 2 000 °C);

e) biokompatibilita pro růst buněk a integraci implantátu;

f) dielektrické vlastnosti (vysoká elektrická izolace);

g) vysoká korozní odolnost.

|

| Obr. 3: Porovnání vlastností vrstev PEO s dalšími technologiemi a materiály |

Ověření technologie a výroba prvních vzorků

Za účelem ověření technologie a vlastností vytvořené PEO vrstvy byly vytvořeny první vzorky, které byly záměrně zvoleny jako funkční strojní součásti, kde se použití této metody nabízí jako vhodná alternativa s vyššími užitnými vlastnostmi oproti stávající povrchové úpravě. Vzorky byly rovněž zvoleny jako tvarově složité, pro ověření a stanovení technologičnosti procesu vytváření vrstev.

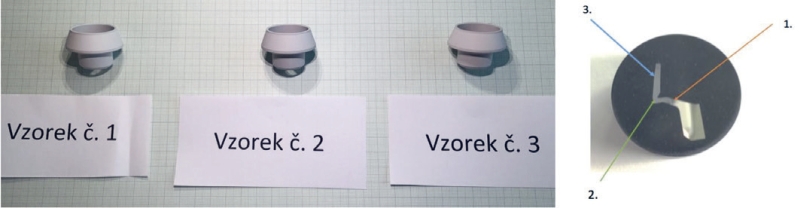

|

| Obr. 4 a 5: První sady funkčních vzorků s PEO povrchovou úpravou a sledované body vrstvy |

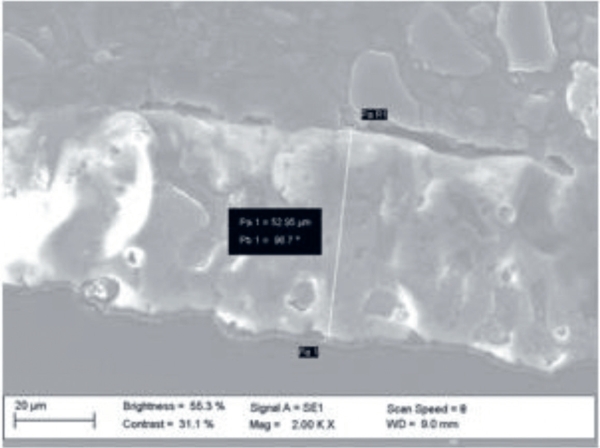

Polotovary vzorků byly analyzovány z hlediska vad konvenční výroby a následně proběhl proces vytvoření vrstvy PEO s rozdílnými technologickými parametry tak, že vznikly tři modifikace vyloučené konverzní vrstvy. Vzorky byly při procesu upnuty za vnitřní díru rotační součásti. Po transformaci povrchu byly následně rozřezány diamantovým kotoučem na metalografické pile a následně zalisovány do vodivé pryskyřičné matrice, která umožňuje následnou analýzu na elektronickém skenovacím mikroskopu. Na zalisovaných a rozleštěných výbrusech byly stanoveny tři body pro sledování tlouštěk, a tedy stanovení technologičnosti tvorby konverzní povrchové úpravy vzhledem k elektrickému proudovému působení. Na nezalisovaných zbytcích součástí byly dále měřeny parametry drsnosti povrchu (Ra a Rz).

|

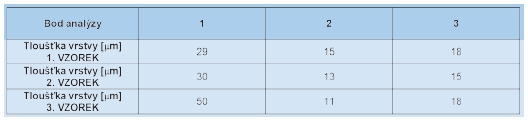

| Tab. 1: Tloušťka vrstvy PEO v jednotlivých bodech měření |

Jak je vidět v tabulce č. 1, tloušťka vrstvy je v jednotlivých bodech rozdílná. Díky upnutí (elektrodě) skrz středovou díru dochází k vytvoření větších tlouštěk vrstev PEO ve vnitřní části součásti. Na hranách a výstupcích je hodnota tloušťky nejmenší. Na vnějších plochách je hodnota zhruba poloviční oproti vnitřním plochám.

|

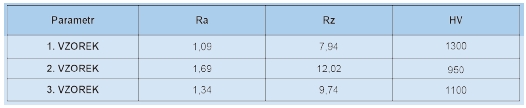

| Tab. 2: Hodnocení vnějšího povrchu součástí s PEO vrstvou |

Tabulka popisuje naměřené hodnoty parametrů drsnosti a tvrdosti na jednotlivých vzorcích. Drsnost je výrazně ovlivněna parametry procesu, a tedy vznikem topografie povrchu po PEO procesu.

|

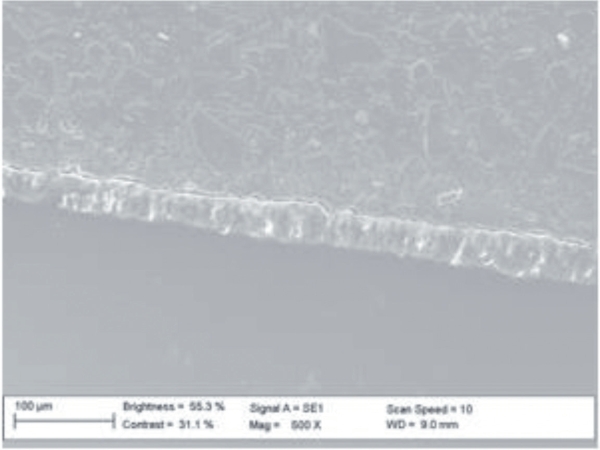

|

|

|

|

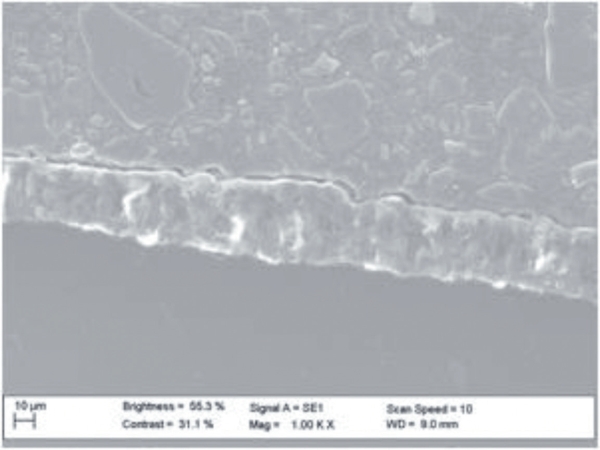

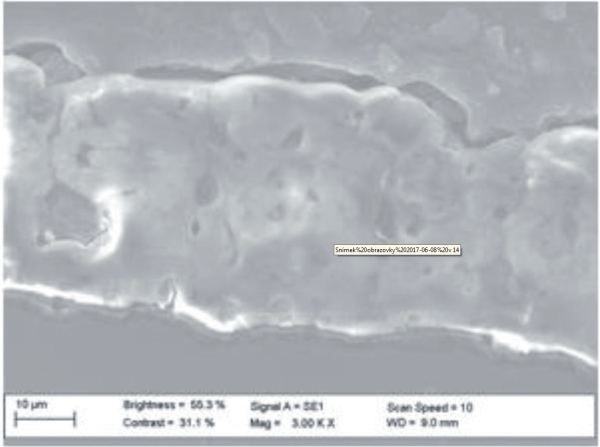

| Obr. 6, 7, 8, 9 a 10: SEM snímky vytvořené vrstvy s rostoucím zvětšením a detail poréznosti vrstvy |

Závěr

Jak je vidět z jednotlivých výsledků i snímků z elektronového mikroskopu, jsou PEO vrstvy úspěšně aplikovány na hliníkové součásti. Je však také možnost aplikace na hořčíkové či titanové materiály a jejich slitiny. V poslední době je proces PEO aplikován také na zirkon a tantal. Povrchové konverzní vrstvy získají další užitné vlastností následným plněním porézních struktur funkčními polymery, například PTFE (polytetrafluorethylen) nebo PEEK (polyetheretherketon) Tyto povrchové úpravy – tvorby vrstev – jsou velice perspektivní a budeme se s nimi pro jejich výhodné vlastnosti setkávat stále častěji i v běžném strojírenství. Pro popis procesu vytváření těchto povlaků je však třeba další výzkum. Lepším pochopením procesu bude možné posunout dále jejich aplikovatelnost a možné ovlivnění výsledných vlastností.

Použitá literatura

[1] CHVOJKA M.; KREIBICH V.; KUDLÁČEK J.: Netradiční technologie oxidace neželezných kovů Konference – Sborník – ČSPÚ – Celostátní aktiv galvanizérů – 2017

[2] CHVOJKA M.; KREIBICH V.; KUDLÁČEK J.: Modern PEO layers on non-ferrous metals Konference – Sborník – TECHNOLOGICAL FORUM 2017 – 2017

[3] ANATOLY I MAMAEV; VLADIMIR ARGANTOV: Mikrooblouková oxidace hliníkových slitin Konference – Sborník – Progresivní a netradiční technologie povrchových úprav - 2016

[4] BUTYAGIN, P. I.; KHOKHRYAKOV, Ye V.; MAMAEV, A. I.: Microplasma systems for creating coatings on aluminium alloys. Materials Letters, 2003, 57.11: 1748-1751.

[5] A. L.YEROKHIN; X. NIE; A. LAYLAND; A. MATTHEWS; S. J. DOWEY: Plasma electrolysis for surface engineering, Surf. Coatings Technol. 122 (1999) pp. 73 – 93.

TEXT Martin Chvojka, Viktor Kreibich, Petr Drašnar – ČVUT v Praze, FS, Ústav strojírenské technologie