Implementácia masovej kustomizácie do výrobného procesu prináša okrem iného aj zavedenie nových technických aplikácií a softvérov, prostredníctvom ktorých sa výrobca na jednej strane dostáva bližšie k spotrebiteľovi a na druhej strane si sám dokáže nasimulovať výrobný proces. Prostredníctvom dobre zvládnutej simulácie sa dokáže pripraviť na budúce „nepredvídané“ situácie vo výrobnom procese a celú výrobu aj ekonomicky zhodnotiť.

Implementácia masovej kustomizácie do výrobného procesu prináša okrem iného aj zavedenie nových technických aplikácií a softvérov, prostredníctvom ktorých sa výrobca na jednej strane dostáva bližšie k spotrebiteľovi a na druhej strane si sám dokáže nasimulovať výrobný proces. Prostredníctvom dobre zvládnutej simulácie sa dokáže pripraviť na budúce „nepredvídané“ situácie vo výrobnom procese a celú výrobu aj ekonomicky zhodnotiť.

Tento článok je zameraný na prezentáciu možností využitia simulácií a zvládnutie simulácie výrobných procesov už počas štúdia. V článku sa prezentuje nový postup pri výučbe predmetu Projektovanie výrobných systémov a manažérska ekonomika. Simulácia, ktorú sa študenti učia, im umožňuje realizovať zmeny technologických a výrobných operácií vo virtuálnom prostredí. Štúdia prezentuje pohľad študentov na nastavený problém a využíva princíp výučbovej prípadovej štúdie.

Vymedzenie pojmu

Rozvoj hospodárstva a neustály konkurenčný boj o zákazníka prinášajú nové podnety v oblasti výroby, obchodu i spotreby. Výrobcovia sa snažia stále viac vychádzať v ústrety zákazníkom; svojou výrobnou a obchodnou stratégiou chcú uspokojiť potreby širšej vrstvy spotrebiteľov. Na uspokojenie individuálnych potrieb zákazníka sa od 90. rokov minulého storočia dostáva do popredia nová marketingová stratégia – Masová kustomizácia. Pojem „masová kustomizácia“ (MC) bol po prvý raz spomenutý v knihe Future Perfect od Stevena Davisa v roku 1987. Definuje sa ako spôsob, akým vyrábať jeden druh výrobkov, založený na špecifikácii zákazníka a bez ohľadu na ekonomickú stránku výroby [1]. Do popredia sa však masová kustomizácia dostala vďaka publikácii „Mass Customization: The New Frontier in Business Competition“, kde ju Pine (1993) definoval ako schopnosť navrhnúť a vyrobiť prispôsobené výrobky pri rovnakej efektivite a rýchlosti výrobného procesu ako pri masovej produkcii [38]. Cieľom je, aby takmer každý spotrebiteľ našiel na trhu výrobkov a služieb presne to, čo potrebuje, no bez znášania zvyšovania predajnej ceny. Niektoré spôsoby kustomizácie dávajú spotrebiteľovi možnosť priamo ovplyvniť niektoré špecifiká finálnych výrobkov. V opačnom prípade sa rozširuje ponúkané množstvo produktov, a tým sa zvyšuje miera uspokojenia potrieb zákazníkov prostredníctvom väčšieho výberu rôznych finálnych produktov jedného druhu.

* * * * *

Spôsoby kustomizácie [2], [3]:

• vytvorenie individualizovateľných výrobkov a služieb;

• individualizácia služieb pre štandardizované výrobky a služby;

• zohľadnenie individuálnych požiadaviek pri dodávke tovaru;

• modularizácia komponentov na splnenie individuálnych požiadaviek;

• dosiahnutie rýchlej reakcie v hodnotovom reťazci.

* * * * *

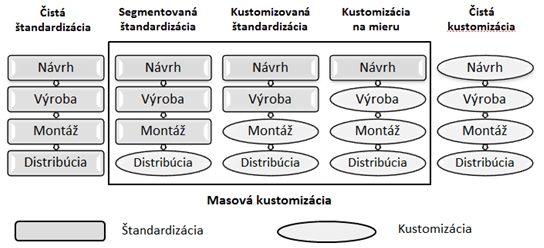

Z hľadiska implementácie MC do výrobného procesu môžeme definovať štyri vývojové stupne podľa Lampela, ktoré môžeme vidieť na obrázku číslo 1. Najdokonalejším vývojovým stupňom MC je čistá kustomizácia, pri ktorej hovoríme o priamom vplyve zákazníkov na všetky výrobné fázy podniku.

|

| Obr. 1: Stratégie MK podľa Lampela [4] |

V jednotlivých fázach výrobného procesu, od návrhu až po distribúciu, dochádza z dôvodu väčšej interakcie spotrebiteľov a externým vplyvom k častejším nepredvídaným situáciám, ktoré sú mnohokrát príčinou nemalých finančných investícií, prípadne strát. Preto je v dnešnej dobe nevyhnutné zavedenie nových technických aplikácii, softvérov a programov, ktoré sú schopné predvídať nepriaznivý vplyv vo výrobnom procese, ktorý by mohol narušiť chod prevádzky a upozorniť kontrolné orgány na červené čísla, ku ktorým môže dôjsť [5]. Na základe toho je pre zamestnávateľov veľmi dôležité zamestnávať kompetentných a v danej oblasti vzdelaných absolventov vysokých škôl, ktorí nadobudli v rámci štúdia aj takéto praktické skúsenosti s virtuálnym svetom výrobného podniku.

To je jedným z hlavných dôvodov, prečo v edukačnom procese učitelia výučbu predmetov prezentujú informatizovanou formou [6]. Zaujať a naučiť študentov vysokých škôl, sa v dnešnej, modernej dobe stáva čoraz zložitejším. Preto sa začínajú vo výučbe využívať moderné metódy ako internet, simulácie, interaktívna výučba a prípadové štúdie. V prípade technických a ekonomických predmetov nastáva problém s predstavivosťou študentov. Veľkú možnosť, ako napomôcť vzdelávaniu, predstavuje využívanie počítačových simulácií a prípadových štúdií. Vďaka ich vzájomnému prepojeniu je možné docieliť, že študenti si dokážu predstaviť celý chod reálneho výrobného procesu [7]. Ukazuje sa, že simulácie výrobných procesov sa stávajú novým trendom, na čo poukazuje aj smerovanie problematiky Industry 4.0.

Z množstva informácií potrebných pre simuláciu je teda potrebné zvoliť len niektoré, pre simuláciu potrebné a nevyhnutné. Tu sa otvára možnosť využitia výučbovej prípadovej štúdie. Tá predstavuje jeden z nových trendov, keď študent dostáva všetky vstupné informácie definované v znení úlohy. Tak, ako každý človek je jedinečný, stáva sa jedinečným aj jeho riešenie. Po definovaní rovnakého problému rôznym študentom s rôznym zameraním bolo zistené, že pri riešení týchto zadaní boli dosiahnuté rôzne pohľady na návrh, čo má v konečnom dôsledku priamy vplyv na výrobné náklady podniku, zložitosť výrobného procesu a varietu výrobkov.

Výskumné ciele a metodológia

V predloženom príspevku sa zameriavame na študijný predmet Projektovanie výrobných systémov, ktorý v rámci nášho výskumu absolvovalo približne 150 študentov v rámci piatich akreditovaných študijných programov:

• Počítačová podpora výrobných technológií (PPVT);

• Výrobné technológie (VT);

• Manažment výroby (MV);

• Monitoring a diagnostika technických zariadení (MADTZ);

• Obnoviteľné zdroje energie (OZE) [8].

Hlavnou úlohou predmetu je naučiť študentov naprojektovať výrobný proces v podniku – systém pre výrobu viacerých outputov na výrobnej linke, podľa bližších špecifikácií a požiadaviek spotrebiteľa. Ako vstupné údaje prípadovej štúdie sú definované [9]:

• veľkosť priestoru výrobnej haly;

• počet strojov potrebných pri výrobnom procese;

• počet vyrábaných outputov;

• technologické postupy jednotlivých outputov;

• výrobné časy;

• náklady na výrobu a ostatné sledované ekonomické ukazovatele.

Na riešenie zadaní sa využíva simulačný nástroj Tecnomatix Plant Simulation (TPS). Ide o technickú podporu, nástroj od spoločnosti Siemens, ktorý slúži na simuláciu a optimalizáciu výrobných systémov a procesov v rámci virtuálneho podniku [10]. Softvér rozpoznáva a odstraňuje problémy, neočakávané javy v rámci výrobného procesu, ktoré by si inak vyžadovali nákladné a časovo náročné opatrenia pri ich odstránení a ďalšej výrobe. Z tohto pohľadu tiež minimalizuje investičné náklady výrobných liniek bez ohrozenia požadovaného výkonu. Prostredníctvom TPS optimalizujeme výkonnosť existujúcich výrobných systémov prijatím opatrení, ktoré boli overené v simulačnom prostredí pred samotnou implementáciou do výrobného procesu a dokáže vytvárať scenáre budúceho stavu ešte v čase samotného plánovania. TPS využíva rozsiahle analytické nástroje ako štatistiky, grafy a diagramy, ktoré sa stávajú dôležitým podkladom pri dlhodobom ale aj operatívnom rozhodovaní [11], [12].

Tecnomatix Plant Simulation umožňuje rýchlo vytvárať realistické simulačné modely dynamických operácií a vyhodnotiť vlastnosti a výkon konštrukčných alternatív ešte predtým, než sú implementované v reálnych výrobných procesoch. Jeho doménou je robiť lepšie rozhodnutia, čím sa minimalizuje chybovosť vo výrobnom procese a ekonomická neefektívnosť.

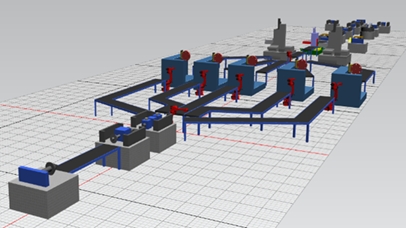

TPS je k dispozícii vo viacerých jazykoch, napríklad v angličtine, nemčine, japončine, maďarčine, ruštine a čínštine. Samotný používateľ môže vytvárať individuálne dialógové okná pomocou dvojbitových znakov, ktoré ponúkajú individuálne parametrizácie [13]. Tecnomatix Plant Simulation môže zobraziť výrobné sekvencie v režime 2D a 3D, ako to môžeme vidieť na obrázku 2.

|

| Obr. 2: Základné pracovné prostredie |

Výsledky a diskusia

Vstupné informácie pre študentov v rámci prípadovej štúdie, ktoré potrebujú k spracovaniu zadania:

• veľkosť priestoru – 20 x 15 m,

• počet strojov – 5 ks,

• počet súčiastok – 5 ks,

• definované náklady na 1 hod činnosti stroja,

• definované základné výrobné časy,

• počet zamestnancov – ľubovoľne voliteľný,

• spôsob prepravy – rôzny,

• robotické pracovisko – 1ks,

• technologické usporiadanie strojov – ľubovoľne voliteľné.

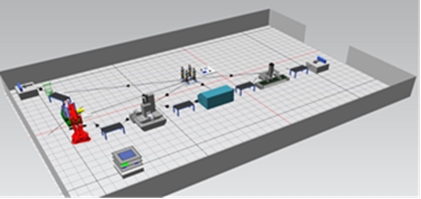

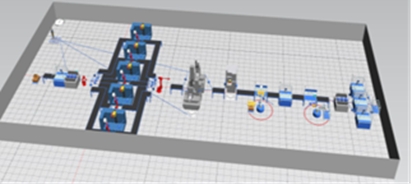

Prvým krokom realizácie je definovanie a rozbor súčiastkovej základne. Následne sa realizuje počiatočná analýza rozmerov výrobku, stanovia sa veľkosti prídavkov na polotovar, definovanie polovýrobku, hodnotenie požiadaviek na technologický postup, spôsob presunu polotovaru/výrobku medzi jednotlivými pracoviskami, stanovujú sa operačné a výrobné časy, uskutoční sa analýza technologického usporiadania strojov, návrh ekonomických ukazovateľov, stanovenie ziskovosti a návratnosti [12]. Po uskutočnených analýzach dochádza k modelovaniu výrobných prevádzok. Niekoľko možností prevádzok je zobrazených na obrázkoch č. 3.

|

| Obrázok 3 a) Modelový príklad výrobnej linky – sériové usporiadanie strojov |

|

| Obrázok 3 b) Modelový príklad výrobnej linky – paralelné usporiadanie strojov |

|

| Obrázok 3 c) Modelový príklad výrobnej linky – pohľad bez zakreslených stien |

|

| Obrázok 3 d) Modelový príklad výrobnej linky – pohľad so zakreslenými stenami |

Po uskutočnení základných simulácií sa realizovali rôzne experimenty, pri ktorých sa študenti snažili znížiť vyťaženie výrobných liniek. V mnohých prípadoch sa usilovali docieliť zvýšenie produktivity výrobných liniek zvýšením počtu strojov. V nasledujúcej tabuľke sú prezentované výsledky poukazujúce na zložitosť výrobného systému navrhovaného študentmi v rámci predmetu Projektovanie výrobných systémov, vychádzajúc z prípadovej štúdie.

Pri stanovovaní počtu strojov väčšina študentov v rámci zadania volila 5 ks výrobných zariadení. V niekoľkých prípadoch boli použité 3 – 4 kusy, čo študenti odôvodnili využívaním multifunkčných CNC strojov. Pri stanovení počtu manipulátorov/robotov sa vo väčšine prípadov využíval jeden kus. Pri stanovení počtu zamestnancov až 97,7 % študentov využilo možnosť päť a viac zamestnancov, pričom rátali s operátormi výroby a pomocnými silami. Na odstránenie úzkych miest vo výrobe väčšina študentov volila minimálne štyri kusy zásobníkov (bufferov). Pre dosiahnutie plynulejšej výroby študenti využívali vo väčšom množstve dopravníky na zrýchlenie výroby.

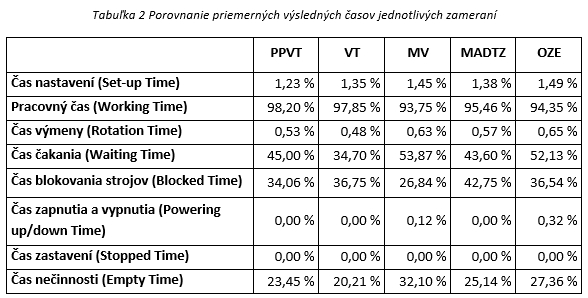

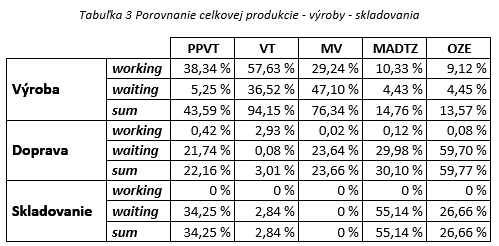

Druhá časť hodnotenia spočívala v porovnaní výsledkov medzi jednotlivými zameraniami. Tu sa hodnotili rôzne ukazovatele, ktoré sú zoradené v nasledujúcich tabuľkách číslo 2 a číslo 3.

|

|

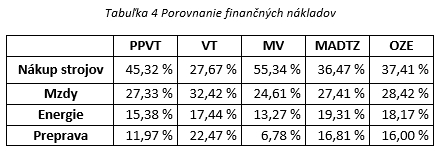

Na základe doterajších porovnaní zistených výsledných časov, celkovej produkcie výroby a skladovania bolo zo simulácie exportované celkové porovnanie percentuálnych finančných nákladov, ktoré je zobrazené v tabuľke č. 4.

Záver

Prezentovaný článok poukazuje na možnosti využitia počítačovej simulácie využívajúcej princípy výučbovej prípadovej štúdie, prostredníctvom ktorej docielime zlepšenie predstavivosti študentov. Na základe predloženého článku je možne konštatovať, že po definovaní rovnakých parametrov sa u študentov prejavuje vplyv ich zamerania a je možné vytvoriť niekoľko záverov v rámci jednotlivých akreditovaných študijných programov:

• PPVT – zameranie je orientované na technológie a výpočtovú techniku. Ich simulácie sú graficky prepracovanejšie a po analýze finančných ukazovateľov je zrejmé, že najväčšiu investíciu by vložili do nákupu strojov a zariadení;

• VT – simulácie boli orientované na minimalizáciu času čakania na stroje, z čoho vyplýva, že študenti sa prioritne orientujú na návrh technologického postupu a optimalizáciu výrobných časov;

• MV – najviac investujú do nákupu výrobných zariadení so zameraním na minimalizáciu nákladov na prepravu;

• MADTZ – najviac investujú do prepravy jednotlivých súčiastok. V rámci simulácie využívajú väčšie množstvo zásobníkov, čo zrýchľuje spôsob prepravy, no vzniká vysoké blokovanie strojov, vzhľadom na neoptimálny technologický postup;

• OZE – v rámci simulácie využívajú väčšie množstvo dopravníkov, ktoré zrýchlia prepravu, ale dochádza tam k vysokému blokovaniu strojov.

Z prezentovaného je možné usúdiť, že využitie prípadových štúdií a simulácie prostredníctvom Tecnomatix Plant Simulation zlepšuje spôsob vzdelávania študentov, otvára možnosti ich predstavivosti a pomáha im v nadobúdaní celkových poznatkov z predmetu Projektovanie výrobných systémov a manažérska ekonomika. Ako bolo zrejmé, vplyv zamerania študentov sa odzrkadľuje aj na ich študijných výsledkoch. Študenti orientovaní technicky (PPVT a VT) dosahovali lepšie výsledky v rámci optimalizácie technologických postupov. Naopak, študenti orientovaní ekonomicky (MV) dosahovali lepšie výsledky v optimalizácii výrobných nákladov. Treťou skupinou boli študenti (OZE a MADTZ), ktorí v simulácii venovali viac času návrhu prepravy a medzioperačného skladovania.

TEXT/FOTO A. Behúnová a kol. Katedra priemyselného inžinierstva a informatiky, Prešov, Technická univerzita v Košiciach

Ďalší spoluautori: . Husár, M. Behún, L. Knapčíková

Príspevok lektoroval:

prof. Ing. Peter Trebuňa, PhD., Technická univerzita v Košiciach, Strojnícka fakulta, Ústav manažmentu, priemyselného a digitálneho inžinierstva

Literatúra:

[1] S. M. Davis, “Future Perfect,” in Addison-Wesley Publishing, 1987.

[2] B. J. Pine, Mass customization The new frontier in business competition.Boston:Harvard Business School Press, 1993.

[3] B. J. Pine, J. H. Gilmore, The Experience Economy. Boston: Harvard Business School Press, 1993.

[4] J. Lampel, H. Mintzberg, “Customizing Customization. Sloan Management Review,” 1996, pp. 21-30.

[5] T. Mandicak et all, “Document management systems for data sharing in construction project management,” in Technical Transactions: Civil Engineering, vol.113, 2016, pp. 57-62.

[6] O. Akkoyun, “New Simulation Tool for Teaching-Learning Processes in Engineering Education”, in Computer Applications in Engineering Education, vol. 25, pp. 404-410.

[7] L. Knapcikova et al., “Using simulation software in composites industry,” in SmartCity360 2016, Gent: EAI, 2017, pp. 1-9.

[8] Accredited Study Programs Engineering Study, available on [13.09.2017]:http://www.fvt.tuke.sk/en/engineering-study.

[9] J. Jurko et all, “Study of technological conditions at technology operation,” in Studia i materialy. vol.36,no. 1,2016,pp.10-19.

[10] Tecnomatix Plant Simulation 11 Step-by-Step Help

[11] P. Semančo, M. Fedák,“Assessment of material flow in foundry production by applying simulation analysis,” in Applied Mechanics and Materials, vol.308, 2013, pp. 185-189.

[12] D. Dupláková et all, “Application of simulation tool for scheduling in engineering,” in Acta Simulatio, vol.3, 2017, pp.5-10.

[13] M. Balog, J. Husar,“Methodical framework of flexibility production evaluation in terms of manufacturing plant,” in Key Engineering Materials, vol.669, 2016, pp.568-577.