Príspevok sa zaoberá zváraním Al 7075 zliatiny v režime zvárania CW (continuous wave) a QCW (quasi-continuous wave) laserovým lúčom. Na hodnotenie vlastností zvarových spojov bola použitá svetelná a elektrónová mikroskopia a mechanické skúšky. Zváranie v QCW režime prispelo k vytvoreniu homogénnej mikroštruktúry tvorenej ekviaxiálnymi zrnami s priemernou veľkosťou zŕn 43,9 μm. Výsledky ukázali, že jemnozrnná homogénna mikroštruktúra zvarového kovu (ZK) prispela k zlepšeniu mechanických vlastností zvaru. Namerané hodnoty pre QCW režim: pevnosť v ťahu 336 MPa, medza klzu 389 MPa a predĺženie 4,27 %.

Príspevok sa zaoberá zváraním Al 7075 zliatiny v režime zvárania CW (continuous wave) a QCW (quasi-continuous wave) laserovým lúčom. Na hodnotenie vlastností zvarových spojov bola použitá svetelná a elektrónová mikroskopia a mechanické skúšky. Zváranie v QCW režime prispelo k vytvoreniu homogénnej mikroštruktúry tvorenej ekviaxiálnymi zrnami s priemernou veľkosťou zŕn 43,9 μm. Výsledky ukázali, že jemnozrnná homogénna mikroštruktúra zvarového kovu (ZK) prispela k zlepšeniu mechanických vlastností zvaru. Namerané hodnoty pre QCW režim: pevnosť v ťahu 336 MPa, medza klzu 389 MPa a predĺženie 4,27 %.

Zliatiny hliníka majú vysokú pevnosť, nízku hmotnosť a vynikajúcu odolnosť proti korózii, a preto sú široko používané v leteckom a automobilovom priemysle [1]. Tavné zváranie, ako je zváranie laserovým lúčom (LBW) a oblúkové zváranie (AW), je jednou z metód pri spájaní Al zliatin [2]. Oblasť ZK však zvyčajne vykazuje makroskopické defekty, zhrubnuté zrná a degradáciu precipitačného spevnenia, čo vedie k horším mechanickým vlastnostiam v porovnaní so ZM [3].

Proces rýchleho tavenia a ochladzovania pri zváraní prispieva k odlišným štruktúram ZK. V mikroštruktúre sa vytvárajú v dôsledku epitaxiálneho rastu zhrubnuté zrná s intragranulárnymi dendritickými alebo celulárnymi štruktúrami [4]. V dôsledku neustálej zmeny dynamiky tuhnutia vzniká v ZK nehomogénna mikroštruktúra. Okrem toho sa rozpúšťajú pôvodné fázy spevňujúce matricu a z dôvodu rýchleho tuhnutia nedôjde k ich opätovnému vyzrážaniu [5]. Na jednej strane, zhrubnuté zrná a rozpustené precipitáty znižujú medzu klzu spoja a makroskopické defekty, ako sú póry a trhliny, pôsobia ako koncentrácie napätia, čo zhoršuje pevnosť v ťahu [6]. Na druhej strane, aj nehomogénna mikroštruktúra medzi ZM-TOO-ZK vedie k akumulácii napätia. Výsledná mikroštruktúra ZK je kritickým faktorom na určenie mechanických vlastností zvarového spoja [7]. Preto by použitie QCW-LBW (kvázi-kontinuálne zváranie laserovým lúčom) mohlo byť potenciálnym prístupom pre zlepšenie mechanických vlastností zvarového spoja z hliníkovej zliatiny. V tejto štúdii sa na spojenie plechov z hliníkovej zliatiny 7075-T6 použila metóda QCW-LBW a pre porovnanie aj CW-LBW (kontinuálne zváranie laserovým lúčom). Skúmaná bude mikroštruktúra, mikrotvrdosť a mechanické vlastnosti zvarových spojov vyššie spomenutými režimami zvárania laserovým lúčom.

Materiál

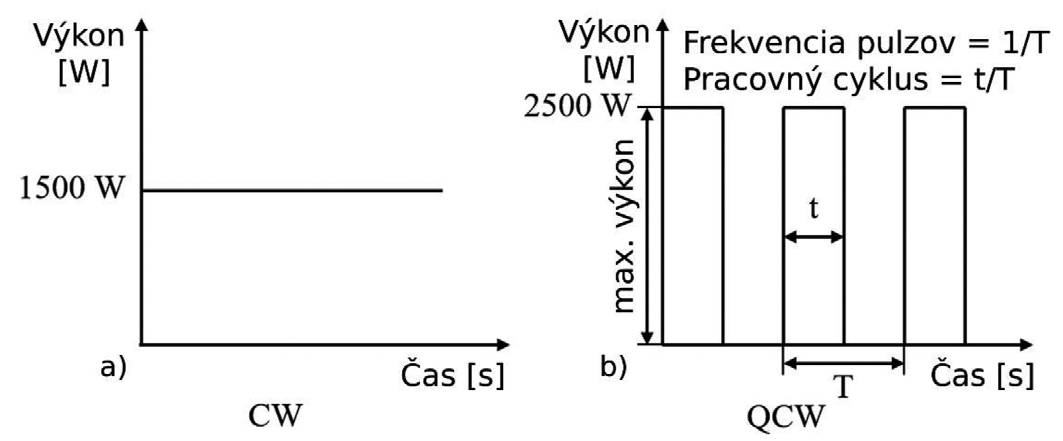

Na výskum boli použité plechy s rozmermi 100 x 100 x 1 mm z Al zliatiny 7075-T6 so zložením (5,95-Zn, 2,27-Mg, 1,45-Cu, 0,28-Fe, 0,18-Mn, 0,13-Si, 0,20-Cr a Bal-Al v hm. %). Povrch pred zváraním bol očistený brúsnym papierom. Pre vyhotovenie tupých zvarových spojov bol použitý vláknový laser (IPG YLS-5000) s vlnovou dĺžkou 1,06 μm a priemerom stopy lúča 0,25 mm. Zváranie laserovým lúčom sa uskutočnilo v dvoch režimoch, CW a QCW, ako je schematicky znázornené na obr. 1. Pri CW-LBW bol výkon lasera konštantný; zatiaľ čo pri QCW-LBW bol výkon lasera modulovaný pravouhlou vlnou cez integrované analógové rozhranie. Ako ochranný plyn bol zvolený argón s prietokom 20 l/min. Počas procesu zvárania bol laserový lúč vyosený o 5° smerom k smeru zvárania, aby sa zabránilo priamemu odrazu laserového lúča späť do optiky zváracej hlavy.

|

| Obr. 1. Schéma režimu (a) CW, (b) QCW |

Morfológia zvaru

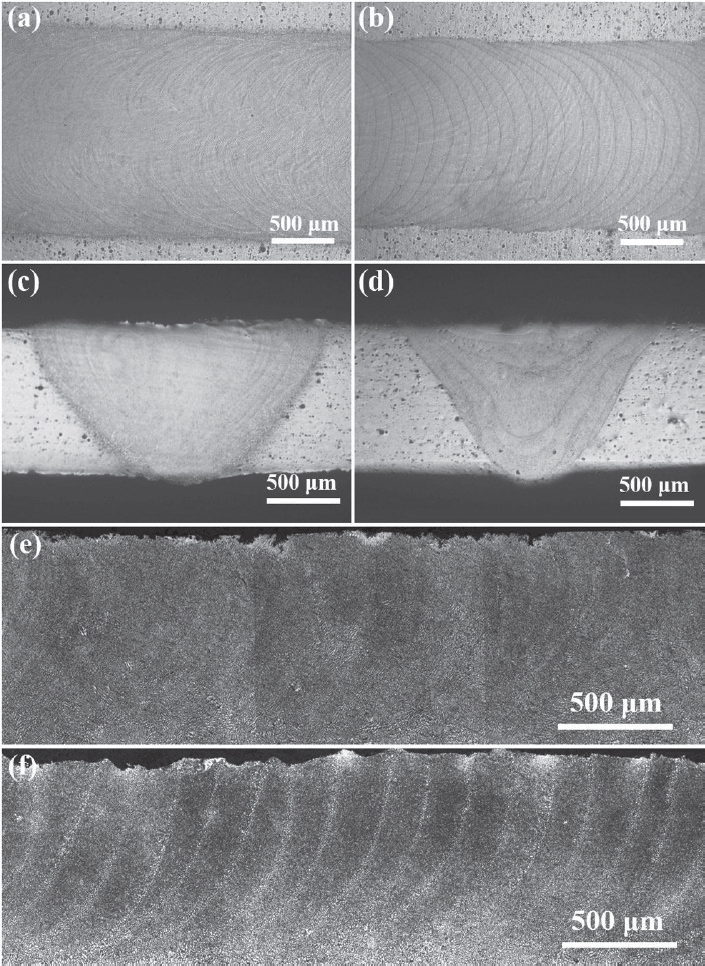

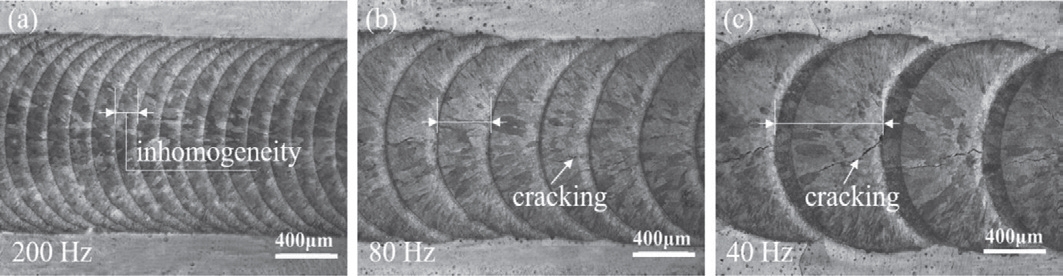

Pri rýchlosti zvárania 25 mm/s, výkone lasera 1,5 kW a fokusácii 0 mm bola dosiahnutá pri kontinuálnom režime zvárania plná penetrácia ako je znázornené na obr. 2. Povrch zvaru (obr. 2a) je plochý a rovnomerný a prierezy sú bez prítomnosti pórov a trhlín (obr. 2c,e). Pri QCW-LBM s pevným pracovným cyklom 50 % bola dosiahnutá penetrácia zvaru pri výkone 2,5 kW a modulačnou frekvenciou 200 Hz. Povrch zvaru je tiež plochý a rovnomerný (obr. 2b) a prierezy sú bez viditeľnej pórovitosti alebo trhlín (obr. 2d a f). V dôsledku použitia vyššieho výkonu lasera nastalo zváranie metódou kľúčovej dierky počas periódy (obr. 2d). Úplná penetrácia, v režime zvárania kľúčovou dierkou, bola dosiahnutá aj pri nižšom výkone lasera 1250 W. Šírka zvaru je 1,8 mm, o niečo užšia ako pri CW-LBW (2,0 mm). Zvarovú húsenicu pri metóde zvárania QCW-LBW možno charakterizovať ako rovnomernú s pravidelnými líniami kovu v porovnaní so zvarom vyhotovenom pri CW-LBW. Na rozhraní sú zreteľne viditeľné línie v horizontálnych, priečnych a pozdĺžnych rezoch (obr. 2b, d a f). Pri QCW-LBW dosahuje faktor prekrytia 94 %, čo naznačuje významné pretavenie predtým stuhnutého kovu. S poklesom modulačnej frekvencie z 200 Hz na 80 Hz sa rozhranie natavenej oblasti aj povrch zvlnia a koeficient prekrytia sa zníži (obr. 3a a b). Ďalšie zníženie modulačnej frekvencie na 40 Hz nielen prispieva k nerovnomernosti zvarovej húsenice, ale tiež vytvára trhliny pozdĺž stredu zvaru v smere zvárania, ako je znázornené na obr. 3c.

|

| Obr. 2 Morfológia zvarov CW a QCW a) povrch CW, b) povrch QCW, c) priečny rez CW, d) priečny rez QCW, e) pozdĺžny rez CW a (f) pozdĺžny rez QCW |

|

| Obr. 3 Morfológia povrchov pri QCW s modulačnými frekvenciami (a) 200 Hz, (b) 80 Hz a (c) 40 Hz |

Mikroštruktúra

Obr. 4 zobrazuje distribúciu zŕn v ZK pri CW a QCW-LBW režime. Pri CW-LBW možno pozorovať hrubé kolumnárné zrná, zatiaľ čo pri QCW-LBW možno pozorovať jemné ekviaxiálne zrná s priemernou veľkosťou zrna klesajúcou zo 64,8 μm na 43,9 μm. Priemerný pomer strán zŕn sa znížil zo 4,29 na 1,8. Okrem toho sa výrazne zvýšila homogenita rozloženia zŕn. Pre CW-LBW je priemerná veľkosť zrna v strede ZK 183,35 μm, takmer 5-krát väčšia ako pri hranici stavenia (38,26 μm). Na rozdiel od toho, pre QCW-LBW je priemerná veľkosť zrna v strede ZK 80 μm, o niečo viac ako 2-krát väčšia ako pri hranici stavenia 35 μm. V ZK pri QCW-LBW sa teda dosiahla homogénna štruktúra tvorená ekviaxiálnymi zrnami.

|

| Obr. 4 Distribúcia zŕn pri CW a QCW (a) Inverzný pólový obrazec CW, (b) Distribúcia veľkosti zŕn CW, (c) Inverzný pólový obrazec QCW, (d) Distribúcia veľkosti zŕn QCW. |

Obr. 5 znázorňuje dendritickú štruktúru zvarového kovu pri CW a QCW režime. Pri oboch zvaroch sa vytvorila TOO s podobnou morfológiou s čiastočne rozpustenými precipitátmi (obr. 5b a f). Pri QCW-LBW sa morfológia precipitátov v ZK transformovala z veľkých na výrazne menšie častice ako pri CW-LBW. Primárna vzdialenosť ramien dendritov v strede ZK je iba 2,3 μm pri QCW, čo je približne 1/4 v porovnaní s CW, kde nameraná veľkosť bola 8,6 μm (obr. 6d a h). Okrem toho, primárna vzdialenosť ramien dendritov je približne rovnaká aj pri hranici stavenia, a to 1,9 μm. Na rozdiel od toho, primárna vzdialenosť ramien dendritov v strede ZK (8,6 μm) je viac ako 3-násobok v porovnaní ako pri hranici stavenia (2,8 μm) pri vzorke vyhotovenej v CW režime. Z nameraných hodnôt vyplýva, že pri QCW režime je mikroštruktúra homogénna a morfológia zvarového kovu je tvorená ekviaxiálnymi zrnami.

|

| Obr. 5 Dendritická štruktúra pri režime zvárania (a-d) CW, (e-h) QCW |

Mikrotvrdosť

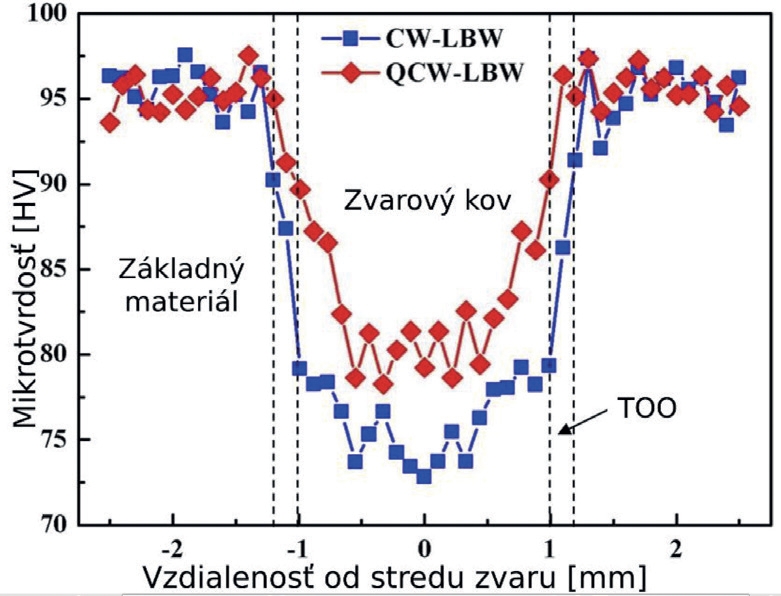

Obr. 6 zobrazuje mikrotvrdosť spoja pri CW a QCW-LBW. Základný materiál vykazuje mikrotvrdosť s najvyššou hodnotou, a to 100 HV. Mikrotvrdosť v oblasti TOO postupne klesá na 85 HV pri CW aj QCW režime. Okrem toho, mikrotvrdosť v ZK dramaticky klesá pri oboch režimoch zvárania. Mikrotvrdosť ZK pri QCW-LBW je 80 HV s homogénnou distribúciou a pri CW-LBW 74 HV.

|

| Obr. 6 Mikrotvrdosť pri ZM, CW a QCW-LBW |

Mechanické vlastnosti

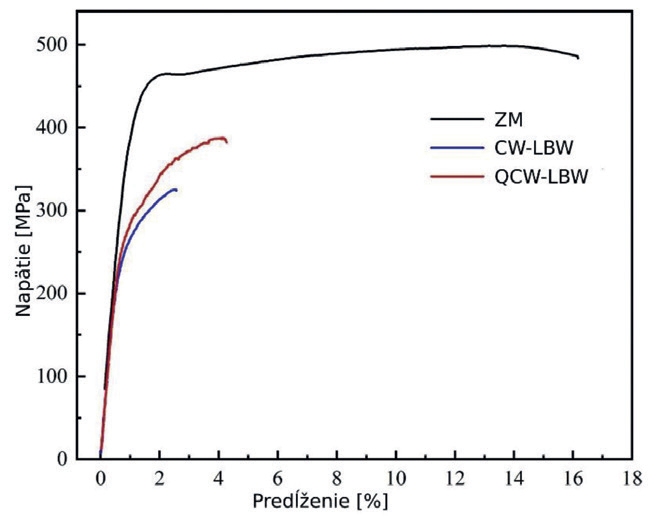

Výsledky ťahovej skúšky pre ZM, CW a QCW sú uvedené na obr. 7 a v tab. 1. Medza klzu, pevnosť v ťahu a predĺženie pri režime zvárania CW sú 263 MPa, 328 MPa a 2,54 %. Pre QCW-LBW sú hodnoty 336 MPa, 389 MPa a 4,27 %. Čo sa týka účinnosti spoja, vzorka pri CW-LBW dosahuje účinnosť pevnosti iba 66,26 % a účinnosť predĺženia 15,69 %. Naproti tomu, vzorka pri QCW-LBW dosahuje účinnosť pevnosti spoja 78,56 % a účinnosť predĺženia 26,39 %.

|

| Obr. 7 Napäťovo-deformačné krivky pre ZM, CW a QCW-LBW |

|

Obr. 8 zobrazuje lomové plochy základného materiálu a zvarových spojov pri CW a pri QCW-LBW režime. Na lomovej ploche ZM sú viditeľné široké a hlboké jamky, ktoré sú znakom húževnatého lomu (obr. 8a). Je zjavné, že jamky sú prítomné aj vo zvarovom kove pri CW aj QCW-LBW režime (obr. 8b-c), čo je v rozpore s nameraným predĺžením pri oboch zvarových spojov. Ďalšia analýza lomových plôch odhaľuje, že veľkosť jamiek pri QCW je menšia ako veľkosť pri CW režime a v spodnej časti jamiek pri CW sú zoskupené relatívne väčšie častice ako pri QCW. Vyššie uvedené výsledky naznačujú veľkú lokálnu plastickú deformáciu zvarového kovu. Rozdiely v morfológii mikroštruktúr medzi oboma zvarmi sú zodpovedné za odlišné vzhľady lomových plôch.

|

| Obr. 8: Povrch lomových plôch (a) ZM, (b) CW-LBW, (c) QCW-LBW |

Homogénna a jemnozrnná mikroštruktúra

Pri CW-LBW je ZK tvorený kolumnárnymi zrnami s nehomogénnou distribúciou zŕn. Tento typ mikroštruktúry prevláda pri zváraní laserovým lúčom v kontinuálnom režime zvárania [8]. Na rozdiel od toho, pri režime zvárania QCW sa v ZK vytvorí homogénna štruktúra s ekviaxiálnymi zrnami. Podstatne modifikované podmienky a odlišná dynamika tuhnutia ZK pomáha k vytvoreniu homogénnej mikroštruktúry s rovnoosými zrnami. Režim QCW sa vyznačuje periodickými cyklami zopnutia a vypnutia lasera. Periodické vypínanie laserového lúča je ekvivalentné periodickému uvoľňovaniu energie. Za týchto podmienok sa ZK rýchlejšie ochladzuje bez výraznej zmeny teplotného gradientu. Za jemnozrnnú mikroštruktúru je zodpovedná výrazne vyššia rýchlosť ochladzovania [9]. Na rozdiel od toho, pri CW-LBW dochádza k nižšej rýchlosti tuhnutia ZK. V dôsledku toho sa vytvorí hrubozrnná a nehomogénna štruktúra. Pri periodickom zapínaní laserového lúča nastáva tavenie už skôr stuhnutého ZK, čo vedie k fragmentácii dendritov a podporuje homogénnu nukleáciu a transformáciu kolumnárnych zŕn na akviaxiálne. Ako je demonštrované vyššie, nízkofrekvenčný modulovaný zdroj tepla 80 Hz a 40 Hz (obr. 3b a c) vedie k dramatickej mikroštrukturálnej variácii a vysokej náchylnosti na praskanie. Ďalšie zníženie pracovného cyklu by viedlo ku kumulovaným chybám [10].

Mechanizmus zlepšenia mechanických vlastností

Precipitačne spevnená Al zliatina 7075 sa vyznačuje vysokou tvrdosťou a pevnosťou. Strata tvrdosti a pevnosti pri oboch zvaroch sa pripisuje najmä rozpustením precipitátov. V tomto prípade je veľkosť zrna v ZK určujúcim faktorom pevnosti zvaru. Priemerná veľkosť zrna pri CW-LBW režime je 64,8 μm a pri QCW-LBM 43,9 μm. Lepšiu ťažnosť pri QCW-LBW režime možno pripísať jemnozrnnej a homogénnej mikroštruktúre. Homogénna mikroštruktúra eliminuje akumuláciu lokálneho napätia v ZK. Jemnozrnná mikroštruktúra zvyšuje pevnosť ZK, čím znižuje rozdiel pevnosti medzi ZK a ZM. Nakoniec, častice v interdendritických priestoroch sú preferovanými miestami pre iniciáciu mikrotrhlín. Disperzné častice vo zvare vyhotovenom pri QCW režime sa ľahšie pohybujú v Al matrici alebo sa rozpadajú na menšie počas procesu ťahania, čím sa znižuje možnosť iniciácie mikrotrhlín [11,12]. Navyše, šíreniu mikrotrhlín bránia rovnoosé zrná. Preto homogénna mikroštruktúra s rovnoosými zrnami v ZK prispieva k vynikajúcej schopnosti plastickej deformácie. Pri LBW režime sa dosiahne účinnosť pevnosti spoja 60 % až 80 %, zatiaľ čo predĺženie je nižšie ako 20 %. Na rozdiel od toho, účinnosť pevnosti pri AW výrazne klesá na 45 % až 60 %, zatiaľ čo predĺženie môže dosiahnuť 60 % až 80 %. Vysoká účinnosť pevnosti spoja je spojená s jemnozrnnou mikroštruktúrou vďaka vysokej rýchlosti tuhnutia, zatiaľ čo menšie predĺženie nastáva z dôvodu väčšieho napätia vytvoreného vplyvom úzkej natavenej oblasti. S vysokou modulačnou frekvenciou aj pracovným cyklom je QCW-LBW schopný homogenizovať mikroštruktúru bez vytvárania defektov. Spolu s jemnozrnnou mikroštruktúrou, ktorá sa vytvorí pri vysokej rýchlosti tuhnutia, sa pomocou QCW-LBW dosiahne vysoká účinnosť pevnosti spoja.

Záver

V tejto štúdii boli skúmané zvarové spoje z Al zliatiny 7075 vyhotovené v CW a QCW režime zvárania laserovým lúčom. Pri CW režime boli pozorované kolumnárne zrná s priemernou veľkosťou 64,8 μm. Z výsledkov je zrejmé, že vysoká rýchlosť tuhnutia, pri kvázi-kontinuálnom režime zvárania laserovým lúčom, prispela k vytvoreniu mikroštruktúry, ktorá bola tvorená ekviaxiálnymi zrnami v ZK s priemernou veľkosťou 43,9 μm. Okrem iného, homogénna a jemnozrnná mikroštruktúra zvyšuje medzu klzu aj ťažnosť. Mikrotvrdosť ZK pri QCW bola 80 HV s homogénnou distribúciou a pri CW 74 HV. Hodnoty medze klzu, pevnosti v ťahu a predĺženie sú pri CW 263 MPa, 328 MPa a 2,54 %. Pre QCW sú hodnoty 336 MPa, 389 MPa a 4,27 %.

Text/Foto Ing. Maroš Vyskoč, PhD., IWE, Ústav výskumu progresívnych technológií pri MTF STU v Trnave

Poďakovanie

Táto publikácia vznikla vďaka podpore v rámci operačného programu Výskum a inovácie pre projekt: Vedeckovýskumné centrum excelentnosti SlovakION pre materiálový a interdisciplinárny výskum, kód projektu v ITMS2014+ : 313011W085 spolufinancovaný zo zdrojov Európskeho fondu regionálneho rozvoja.

Literatúra

[1] S. Li, G. Mi, C. Wang, A study on laser beam oscillating welding characteristics for the 5083 aluminum alloy: Morphology, microstructure and mechanical properties, J. Manuf. Processes 53 (2020) 12–20.

[2] J. Ning, L.-J. Zhang, Q.-L. Bai, X.-Q. Yin, J. Niu, J.-X. Zhang, Comparison of the microstructure and mechanical performance of 2A97 Al-Li alloy joints between autogenous and non-autogenous laser welding, Mater. Des. 120 (2017) 144–156.

[3] M. Pakdil, G. Çam, M. Koçak, S. Erim, Microstructural and mechanical characterization of laser beam welded AA6056 Al-alloy, Mater. Sci. Eng., A 528 (24) (2011) 7350–7356.

[4] M. Kasuga, T. Sano, A. Hirose, Grain refining in weld metal using short-pulsed laser ablation during CW laser welding of 2024–T3 aluminum alloy, Int. J. Extreme Manuf. 1 (4) (2019) 045003, https://doi.org/10.1088/2631-7990/ab563a.

[5] L. Wang, Y. Wei, W. Zhao, X. Zhan, L. She, Effects of welding parameters on microstructures and mechanical properties of disk laser beam welded 2A14-T6 aluminum alloy joint, J. Manuf. Processes 31 (2018) 240–246.

[6] X. Zhang, T. Huang, W. Yang, R. Xiao, Z. Liu, L. Li, Microstructure and mechanical properties of laser beam-welded AA2060 Al-Li alloy, J. Mater. Process. Technol. 237 (2016) 301–308.

[7] L. Wang, Y. Wei, J. Chen, W. Zhao, Macro-micro modeling and simulation on columnar grains growth in the laser welding pool of aluminum alloy, Int. J. Heat Mass Transf. 123 (2018) 826–838.

[8] L. Wang, M. Gao, C. Zhang, X. Zeng, X, Effect of beam oscillating pattern on weld characterization of laser welding of AA6061-T6 aluminum alloy, Mater. Des. 108 (2016) 707–717.

[9] M. Cheng, G. Luo, X. Xiao, L. Song, Microstructure evolution of pulsed laser melting 2219 aluminum alloy: Solidification modes and inter-pulse thermal cycles, Mater. Lett. 313 (2022) 131768

[10] F. Malekghaini, M. Hamedi, M. Torkamany, J. Sabbaghzadeh, Weld metal microstructural characteristics in pulsed Nd: YAG laser welding, Scr. Mater. 56 (11) (2007) 955–958

[11] Z. Zhang, S. Dong, Y. Wang, B. Xu, J. Fang, P. He, Microstructure characteristics of thick aluminum alloy plate joints welded by fiber laser, Mater. Des. 84 (2015) 173–177

[12] S. Sui, H. Tan, J. Chen, C. Zhong, Z. Li, W. Fan, A. Gasser, W. Huang, The influence of Laves phases on the room temperature tensile properties of Inconel 718 fabricated by powder feeding laser additive manufacturing, Acta Mater. 164 (2019) 413–427