V dynamicky sa rozvíjajúcom prostredí priemyselnej výroby sú jedným z významných faktorov udržateľného rozvoja technické inovácie a komplexná optimalizácia výrobných procesov. Ich uplatňovanie má zabezpečiť maximálne využitie existujúcich technologických možností na dosiahnutie efektívnej, pružnej a stabilnej výroby.

V dynamicky sa rozvíjajúcom prostredí priemyselnej výroby sú jedným z významných faktorov udržateľného rozvoja technické inovácie a komplexná optimalizácia výrobných procesov. Ich uplatňovanie má zabezpečiť maximálne využitie existujúcich technologických možností na dosiahnutie efektívnej, pružnej a stabilnej výroby.

Vzhľadom na rastúce požiadavky zákazníkov, zložité geometrie produktov a nové typy materiálov, sa konvenčné výrobné technológie dostávajú na hranice svojich možností. Vzniká tak priestor na vývoj nových, doteraz nevyužitých výrobných princípov. Jedným z najvýraznejších trendov súčasnosti sú aditívne a hybridné technológie. Hlavným dôvodom je možnosť vyrábať komplexné, tvarovo zložité súčiastky pri zachovaní nízkych materiálových a energetických požiadaviek a minimalizácii nežiaducich environmentálnych následkov.

Aditívne technológie výroby kovových súčiastok

V 90. rokoch 20. storočia sa v dôsledku rastúcich požiadaviek na trhu vyvinula metóda aditívnej výroby kovových súčiastok, označovaná podľa anglického originálu “Metal Additive Manufacturing”, ako technológia MAM. Jej podstata spočíva, podobne ako v prípade už skôr objavenej aditívnej výroby polymérnych výrobkov, v nanášaní materiálu systémom „vrstva po vrstve“ až do dosiahnutia finálneho tvaru súčiastky podľa vopred pripraveného počítačového modelu. Prednosťou systému postupného, inkrementálneho ukladania vrstiev materiálu je možnosť generovať rôzne, geometricky zložité objekty požadovanej pevnosti so zníženou hmotnosťou v dôsledku nižšej materiálovej hustoty (Cook et al., 2020). Na výrobu súčiastok metódou MAM sú vhodné čisté kovy (napr. Al, Ni, Ti, Nb, Ta) a zliatiny kovov (napr. zliatiny Al, Ti, Mg, Co-Cr zliatiny, korózii vzdorné ocele) vo forme prášku, drôtu alebo kovových fólií (Pratheesh Kumar et al., 2021).

Norma EN ISO/ASTM 52921 (2015) rozdeľuje procesy aditívnej výroby do siedmich skupín, z ktorých štyri sú charakterizované ako metódy priame (Binder Jetting (BJ), Powder Bed Fusion (PBF), Sheet Lamination (SL), Direct Energy Deposition (DED)) a tri sú metódy nepriame (Vat Photopolymerization (VP), Material Jetting (MJ) a Material Extrusion (ME)). Na aditívnu výrobu kovových súčiastok sú určené predovšetkým priame metódy, nepriame metódy nachádzajú uplatnenie najmä vo výrobe súčiastok z polymérov a súčiastok vyrobených kombináciou kovových a/alebo keramických práškov s polymérmi. (Pragana et al., 2021).

|

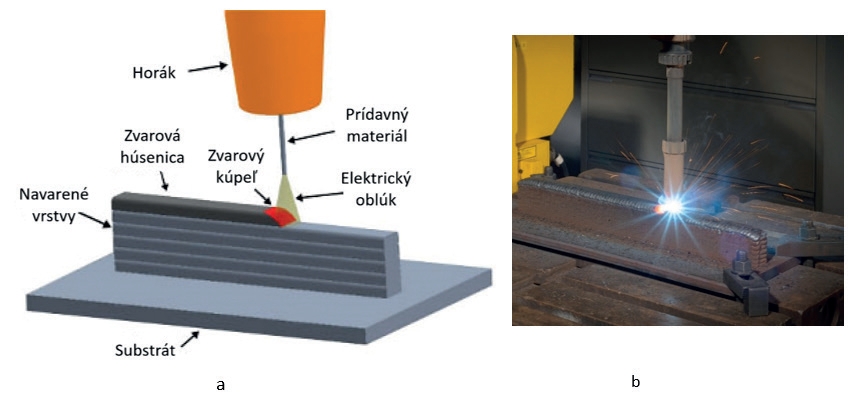

| Obr. 1: Technológia WAAM a – principiálna schéma procesu, b – príklad reálnej výroby (Singh and Khanna, 2021; Roberts, 2020) |

Wire and Arc Additive Manufacturing (WAAM)

Jednou z najefektívnejších technológií priamej depozície (DED) je aditívna výroba oblúkovým naváraním – Wire and Arc Additive Manufacturing (WAAM). Princíp spočíva vo využití elektrického oblúka ako zdroja tepla, ktorý taví prídavný materiál nanášaný po vrstvách formujúcich tvar budúceho objektu (Obr. 1). V závislosti od fyzikálnej podstaty použitého tepelného zdroja existujú tri modifikácie technológie WAAM: Gas Metal Arc Welding (GMAW), Gas Tungsten Arc Welding (GTAW) a Plasma Arc Welding (PAW).

Technológiou oblúkového navárania možno navárať ocele vrátane korózii vzdorných a nástrojových ocelí, Ti, Ni, Al a ich zliatiny. K ďalším materiálom, ktoré skúmali z hľadiska aplikácie technológie WAAM patria Mg zliatiny, intermetalické zlúčeniny Fe-Al a Al-Ti, ako aj oceľ-niklové a oceľ-bronzové bimetalické materiály (Wu et al., 2018).

Procesy WAAM nachádzajú uplatnenie v oblasti leteckého, automobilového a obranného priemyslu, v nástrojárskej výrobe, ako aj pri výrobe komponentov pre oblasť námornej dopravy a energetiky. Naváraním možno vyrábať topologicky optimalizované súčiastky s efektívnym využitím materiálu, pričom je možná výroba nových komponentov (obr. 2) alebo úprava (renovácia) už existujúcich súčiastok (obr. 3). V porovnaní s tradičnými subtraktívnymi výrobnými metódami môže technológia WAAM skrátiť výrobný čas o 40 až 60 percent a čas potrebný na dokončovanie o 15 % až 20 % v závislosti od veľkosti súčiastky (Pragana et al., 2021). V porovnaní s inými aditívnymi výrobnými metódami, vhodnými na výrobu kovových súčiastok, WAAM využíva vyšší tepelný príkon pri nižšej intenzite ochladzovania na teplotu okolia (Treutler and Wesling, 2021).

|

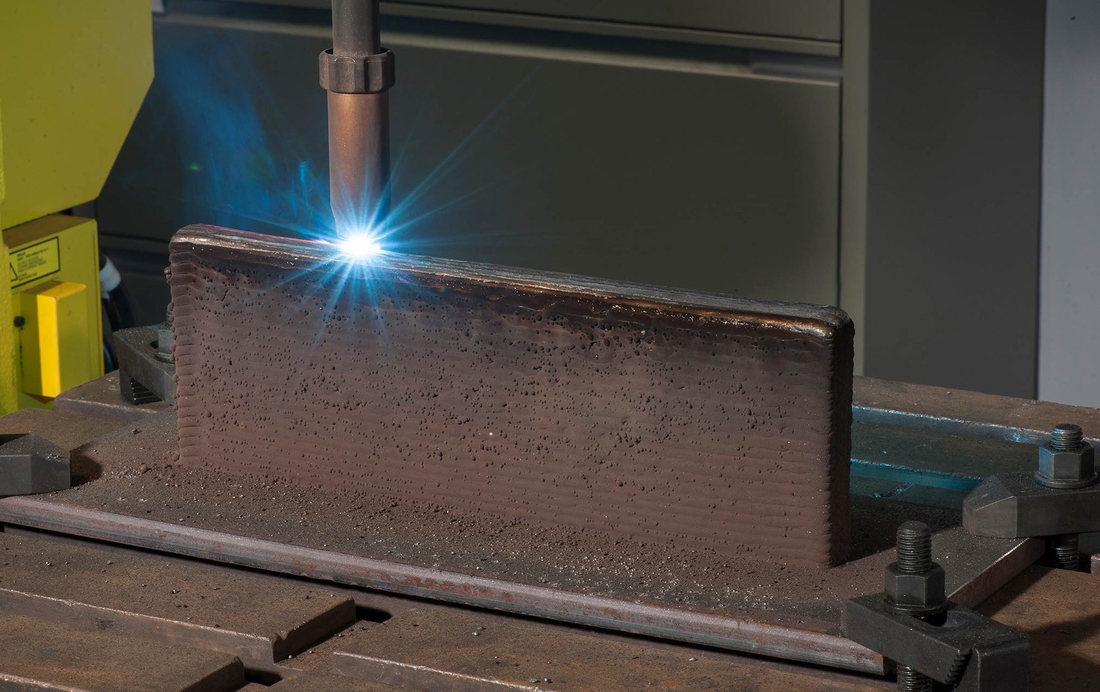

| Obr. 2: Súčiastka vyrobená technológiou WAAM pred finálnym opracovaním obrábaním (foto Fronius) |

|

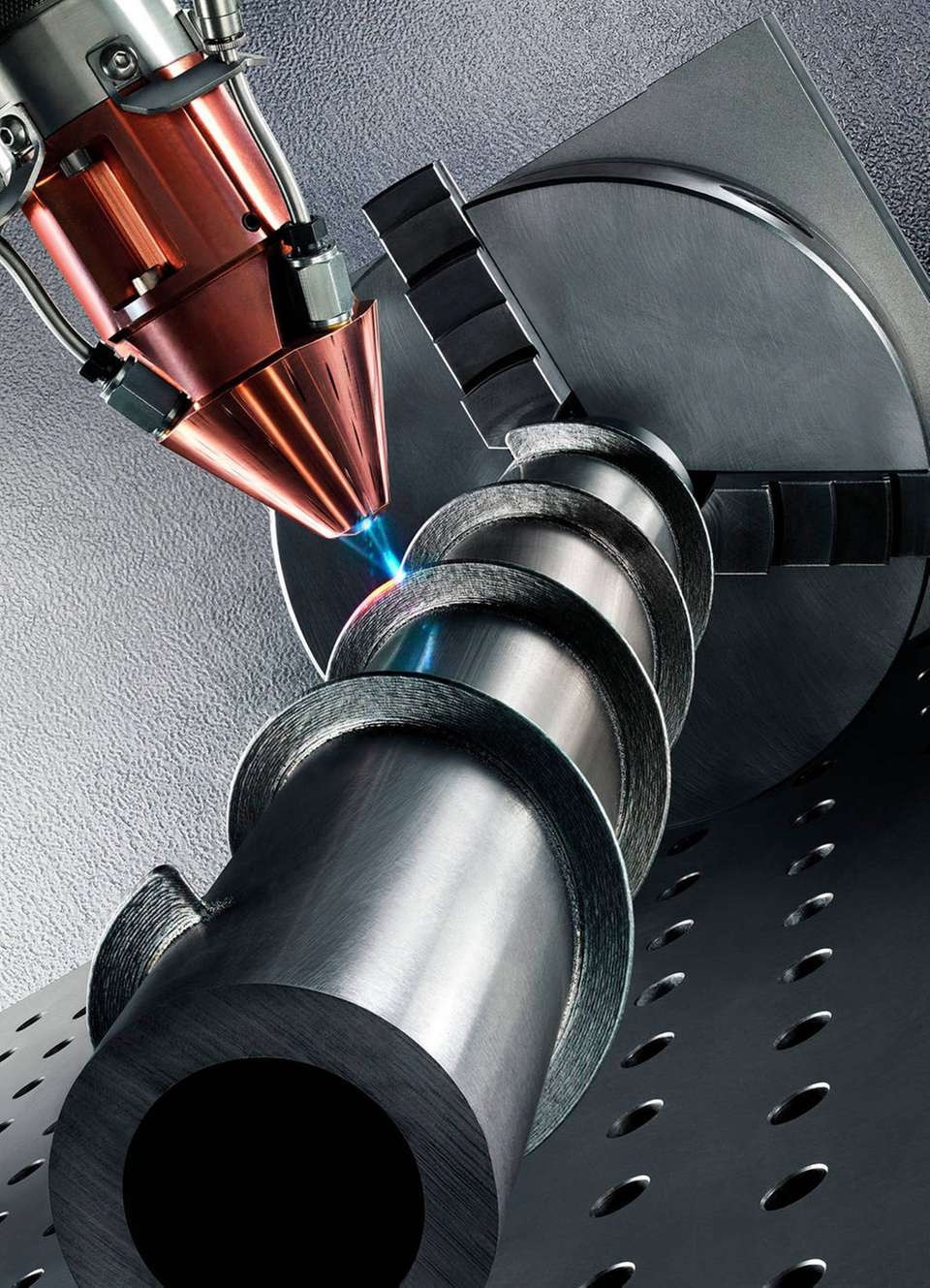

| Obr. 3: Oprava lopatky aditívnou výrobou oblúkovým naváraním (Fletcher, 2020) |

Základnými vstupnými parametrami procesu sú napätie a prúd, prietokové množstvo ochranného plynu, rýchlosť a stratégia pohybu horáka, rýchlosť podávania prídavného materiálu a teplota povrchu substrátu (Singh and Khanna, 2021). Voľbou rôznych kombinácií týchto parametrov je možné ovplyvňovať množstvo tepla vneseného do procesu a tým riadiť uhol zmáčavosti roztaveného materiálu, tvar a veľkosť vrstiev deponovaného materiálu, hĺbku pretavenia, drsnosť a mikroštruktúru pretaveného materiálu.

Ak by sme mali zhrnúť prednosti tejto technológie, tak sú to relatívne nízke náklady na technologické vybavenie, jednoduché výrobné postupy, vysoká produktivita a maximálne využitie materiálu vstupujúceho do procesu vďaka taveniu materiálu vo forme drôtu, čo aditívne metódy využívajúce vstupný materiál vo forme prášku neumožňujú a dochádza k materiálovým stratám. Vzhľadom na vysokú produktivitu je technológia WAAM vhodná aj na výrobu veľkorozmerných súčiastok využívaných napr. v automobilovom a leteckom priemysle alebo námorníctve.

Zvýšený záujem o technológie aditívnej výroby oblúkovým naváraním znásobuje možnosť vytvárania automatizovaných výrobných pracovísk s vysokým podielom automatizácie, zahrňujúcej technologické, ako aj manipulačné činnosti. (Treutler and Wesling, 2021).

Keďže technológia navárania predstavuje tepelne nerovnovážny proces, je náročné predikovať a riadiť vývoj mikroštruktúry a mechanických vlastností aditívne vyrobených súčiastok. Vzhľadom na vystavenie materiálu veľkému tepelnému príkonu s výraznou kumuláciou tepla v ohraničenom objeme dlhší čas, dochádza k zmenám materiálovej mikroštruktúry, k vzniku zvyškových napätí a nasledujúcich deformácií. Takto vyrobené komponenty môžu mať nedostatočnú rozmerovú presnosť a zníženú kvalitu povrchu, preto zvyčajne nasleduje tepelné spracovanie a obrábanie konvenčnými alebo progresívnymi metódami obrábania.

Súčasné trendy rozvoja technológie WAAM

Hoci technológia WAAM má viaceré prednosti, aby sa stala plne konkurencieschopnou voči ostatným aditívnym metódam výroby kovových komponentov, v ďalšom rozvoji sa treba zamerať sa na optimalizáciu vlastností materiálov vstupujúcich do procesu, optimalizáciu samotného postupu výroby a aj na optimalizáciu post-procesného spracovania.

Konkrétne výskumné témy podporujúce ďalší rozvoj technológie WAAM sú:

a) výskum zameraný na zlepšenie stability procesu, minimalizáciu stupňa pórovitosti deponovaných vrstiev a vylúčenia vzniku lomových porúch a delaminácie,

b) optimalizácia procesu z pohľadu minimalizácie zvyškových napätí a nasledujúcich deformácií,

c) vývoj komplexných systémov riadenia a monitorovania procesu, umožňujúcich reguláciu charakteristík elektrického oblúka a riadenie prenosu kovu v reálnom čase; on-line získané informácie sú základom na rozhodnutie o post-procesných postupoch, s cieľom minimalizácie chýb a zlepšenie mechanických vlastností novovytvorených objektov,

d) vývoj hybridných systémov integrujúcich proces depozície materiálu s procesmi dokončovacieho obrábania,

e) výskum a vývoj metód nedeštruktívneho testovania aditívne vyrobených objektov.

Riešenie medzinárodného projektu

Identifikované perspektívy ďalšieho rozvoja technológie WAAM a jej využitia v podmienkach slovenskej priemyselnej praxe boli stimulom na zapojenie sa Ústavu výrobných technológií Materiálovotechnologickej fakulty STU v Bratislave so sídlom v Trnave do riešenia medzinárodného projektu aplikovaného výskumu Smart EUREKA Flex-TOOL: „Integrovaný, hodnotovo orientovaný reťazec hybridných výrobných procesov pre pružnú, rekonfigurovateľnú výrobu komplexných nástrojových systémov”. Partnermi projektu riešeného v rokoch 2019 – 2021 boli: spoločnosť zaoberajúca sa vývojom a výrobou multioperačných obrábacích strojov a hybridných výrobných zariadení (IBARMIA INNOVATEK, S. L. (ES)), firma, zaoberajúca sa vývojom CAD/CAM/CAE systémov (ModuleWorks GmbH, (D)), výrobca kovaných súčiastok (HKS Forge, spol. s r. o. (SK)) a univerzitné pracovisko – University of Basque Country (ES). Zamerali sa na riešenie komplexu parciálnych úloh, spojených s implementáciou hybridných (aditívno-subtraktívnych) technológií do oblasti nástrojárskych výrob, ktoré vzhľadom na silné prepojenie na segment automobilovej výroby patria ku kľúčovým odvetviam európskeho priemyslu. Na základe špecifikácie tvarových, rozmerových, materiálových a spoľahlivostných požiadaviek na kovacie nástroje konečným užívateľom (HKS Forge) boli optimalizované technologické podmienky aditívnej (LMD a WAAM) aj subtraktívnej časti (viacosové trieskové a laserové obrábanie) výrobného procesu a optimalizované boli postupy výroby a kontroly funkčných častí kovacích nástrojov. Súčasťou riešenia bolo laboratórne posúdenie vplyvu technologických parametrov procesu WAAM (napätie, prúd a rýchlosť podávania prídavného materiálu) pri deponovaní ocele 1.2343, 1.2714 a SK STELKAY 6-G kobaltovej zliatiny na materiálové vlastnosti takto vyrobených súčiastok, s následným dokončovaním povrchu laserovým leštením a laserovým textúrovaním nanosekundovým pulzným laserom.

Je zrejmé, že priemyselné využitie komplexného reťazca hybridnej výroby, ktorej súčasťou sú oblúkové aditívne technológie WAAM má svoje opodstatnenie. Na úplné využitie jej širokých možností je však potrebný ďalší výskum založený na interdisciplinárnom holistickom prístupe, integrujúcom materiálový a technologických výskum, spolu s výskumom a vývojom inteligentných hybridných výrobných systémov.

Problematika prezentovaná v príspevku je súčasťou riešenia Smart EUREKA S 0104-Flex-TOOL: „Integrovaný, hodnotovo orientovaný reťazec hybridných výrobných procesov pre pružnú, rekonfigurovateľnú výrobu komplexných nástrojových systémov“, spolufinancovaného Ministerstvom školstva, vedy, výskumu a športu SR.

Text/Foto Šugár Peter, Ludrovcová Barbora, Sahul Miroslav, Slovenská technická univerzita v Bratislave, Materiálovotechnologická fakulta so sídlom v Trnave

Použitá literatúra

[1] Cooke, S. et al. (2020) ‘Metal additive manufacturing: Technology, metallurgy and modelling’, Journal of Manufacturing Processes. Elsevier, 57, pp. 978-1003. doi: 10.1016/J.JMAPRO.2020.07.025.

[2] Pratheesh Kumar, S. et al. (2021) ‘Review on the evolution and technology of State-of-the-Art metal additive manufacturing processes’, Materials Today: Proceedings. Elsevier, 46, pp. 7907-7920. doi: 10.1016/J.MATPR.2021.02.567.

[3] Pragana, J. P. M. et al. (2021) ‘Hybrid metal additive manufacturing: A state-of-the-art review’, Advances in Industrial and Manufacturing Engineering. Elsevier, 2, p. 100032. doi: 10.1016/J. AIME.2021.100032.

[4] Singh, S. R. and Khanna, P. (2021) ‘Wire arc additive manufacturing (WAAM): A new process to shape engineering materials’, Materials Today: Proceedings. Elsevier, 44, pp. 118-128. doi: 10.1016/J.MATPR.2020.08.030.

[5] Roberts, S. (2020) Wire-arc additive manufacturing can be used to build very large parts to near-net shape, The Additive Report. Available at: https://www.thefabricator.com/additivereport/article/additive/

wire-arc-additive-manufacturing-can-be-used-to-build-very-large-parts-to-near-net-shape (Accessed: 22 November 2021).

[6] Wu, B. et al. (2018) ‘A review of the wire arc additive manufacturing of metals: properties, defects and quality improvement’, Journal of Manufacturing Processes. Elsevier, 35, pp. 127-139. doi: 10.1016/J.JMAPRO.2018.08.001.

[7] Treutler, K. and Wesling, V. (2021) ‘The Current State of Research of Wire Arc Additive Manufacturing (WAAM): A Review’, Applied Sciences. Multidisciplinary Digital Publishing Institute, 11(18), p. 8619. doi: 10.3390/APP11188619.

[8] Zelinski, P. (2021) The Way Ahead for Wire Arc Additive Manufacturing, Additive Manufacturing. Available at: https://www.additivemanufacturing.media/articles/the-way-ahead-for-wire-arc-additive-manufacturing (Accessed: 22 November 2021).

[9] Fletcher, M. (2020) A Closer Look at Wire Arc Additive Manufacturing (WAAM), Metal Forming & Fabricating. Available at: https://www.fabricatingandmetalworking.com/2020/05/more-manufacturers-take-a-closer-look-at-wire-arc-additive-manufacturing-waam/ (Accessed: 22 November 2021).