Spoje z odlišných materiálov, ako napríklad spoje hliníka s titánom, sa využívajú najmä v automobilovom a leteckom priemysle. Spájanie hliníka s titánom je veľkou výzvou vzhľadom na rozdiely vo fyzikálnych a mechanických vlastnostiach – najmä v dôsledku tvorby krehkých intermetalických fáz, ktoré vznikajú na rozhraní spoja následkom rôznych teplôt tavenia jednotlivých materiálov [1].

Spoje z odlišných materiálov, ako napríklad spoje hliníka s titánom, sa využívajú najmä v automobilovom a leteckom priemysle. Spájanie hliníka s titánom je veľkou výzvou vzhľadom na rozdiely vo fyzikálnych a mechanických vlastnostiach – najmä v dôsledku tvorby krehkých intermetalických fáz, ktoré vznikajú na rozhraní spoja následkom rôznych teplôt tavenia jednotlivých materiálov [1].

Tavné spájanie má za následok vytvorenie vyššieho množstva intermetalických fáz ako TiAl, TiAl3 a Ti3Al, ktoré spôsobujú krehkosť a zhoršenie mechanických vlastností spoja. Titán sa rozpúšťa v hliníku a tvorí väčšinou Al3Ti. Táto intermetalická fáza má nízku pevnosť v porovnaní s TiAl a Ti3Al. Z toho hľadiska tvorba Al3Ti nie je žiaduca počas zvárania [2]. Vhodnou metódou na spojenie titánu s hliníkom je použitie laserového lúča [3]. Malá interakčná zóna a vysoká rýchlosť zvárania podporujú vysokú úroveň tepelných gradientov, ktoré sú užitočné z hľadiska optimalizácie obsahu intermetalických fáz. Takže touto metódou zvárania možno obmedziť premiešanie materiálov. Navyše, nesúlad termofyzikálnych vlastností vybraných odlišných kovov môže byť redukovaný posunutím laserového lúča smerom od stredovej čiary do jedného z materiálov.

* * * * *

Mnohé štúdie týkajúce sa spájania hliníka s titánom sú založené na zvaro-spájkovaní, keď na strane hliníka dochádza k zváraniu a na strane titánu k spájkovaniu. Výsledná pevnosť v ťahu súvisí s hrúbkou intermetalickej fázy vytvorenej na strane titánu. Pri tupých spojoch posunutie laserového lúča od stredovej osi je významný parameter na vytvorenie akceptovateľného spoja [4].

* * * * *

Materiály a experimentálny postup

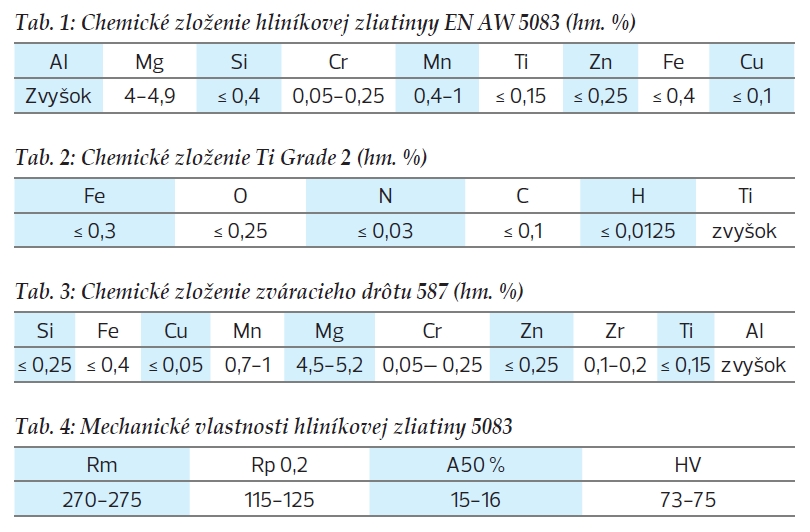

Ako experimentálne materiály boli použité hliníková zliatina EN AW 5083 a komerčne čistý titán Grade 2. Hrúbka plechov bola 2 mm. Pomocou laserového lúča bol vyhotovený tupý zvaro-spájkovaný spoj Ti-Al. Zvarový spoj bol vyhotovený v Centre excelentnosti 5-osového obrábania na Materiálovotechnologickej fakulte v Trnave. Chemické zloženie je uvedené v tabuľkách 1 až 3 a ich mechanické vlastnosti v tabuľkách 4 a 5. Na vyhotovenie Ti-Al spoja bol použitý zvárací drôt 5087 (AlMg4,5MnZr) s priemerom 1,2 mm. Prítomnosť zirkónu vo zváracom drôte pomáha tvorbe jemnozrnnej mikroštruktúry zvarového kovu.

|

|

Laserové zariadenie a parametre zvárania

Zvaro-spájkovaný spoj bol vyhotovený pomocou diskového lasera TruDisk 4002 v kontinuálnom režime zvárania s maximálnym výkonom 2 kW. Vlnová dĺžka laserového žiarenia bola 1,03 μm a kvalita lúča (BPP) 8 mm mrad. Laserový lúč sa viedol cez optické vlákno do optiky BEO D 70 s priemerom 400 μm. Ohnisková vzdialenosť bola 200 mm. Optika bola namontovaná na 6 angulárnom robotovi Fanuc-710iC/50. Laserový lúč bol fokusovaný 2 mm nad povrchom spájaných materiálov. Tým hustota energie klesla. Ako ochranný plyn bol použitý argón 4.6 s prietokom plynu 18 l/min. Chránený bol povrch a koreň spoja. Laserový lúč bol posunutý od stredovej osi (300 μm) smerom na stranu hliníkovej zliatiny, aby sa zabránilo premiešaniu oboch kovov navzájom. Rýchlosť zvárania bola od 30 mm/s. Rýchlosť podávania drôtu bola 260 cm/min.

Príprava zvaro-spájkovaného spoja

Po metalografickej príprave vyhotoveného spoja bola vzorka priečneho rezu leptaná v Krollovom leptadle s chemickým zložením 2 ml HF + 6 ml HNO3 + 92 ml destilovanej H2O. Makroštruktúra a mikroštruktúra sa analyzovala pomocou svetelného mikroskopu NEOPHOT 32. Na identifikovanie intermetalickej fázy na rozhraní spoja titán – zvarový kov, bol použitý skenovací elektrónový mikroskop JOEL 7600 F s EDX analyzátorom X-max 50 mm2 Oxford Instruments. Na identifikáciu intermetalických zlúčenín vo zvaro-spájkovanom spoji bola použitá XRD analýza. Na tento účel sa použilo zariadenie PANalytical´s Empyrean s anódou CoKα (λ = 0,178897 nm). Analýza bola vykonaná v štandardnej Θ Bragg-Brantanovej geometrii. Na meranie boli použité nasledujúce parametre: U = 40 kV, I = 40 mA, krok 0,02° 2Θ a uhlový interval 30 – 110° 2Θ.

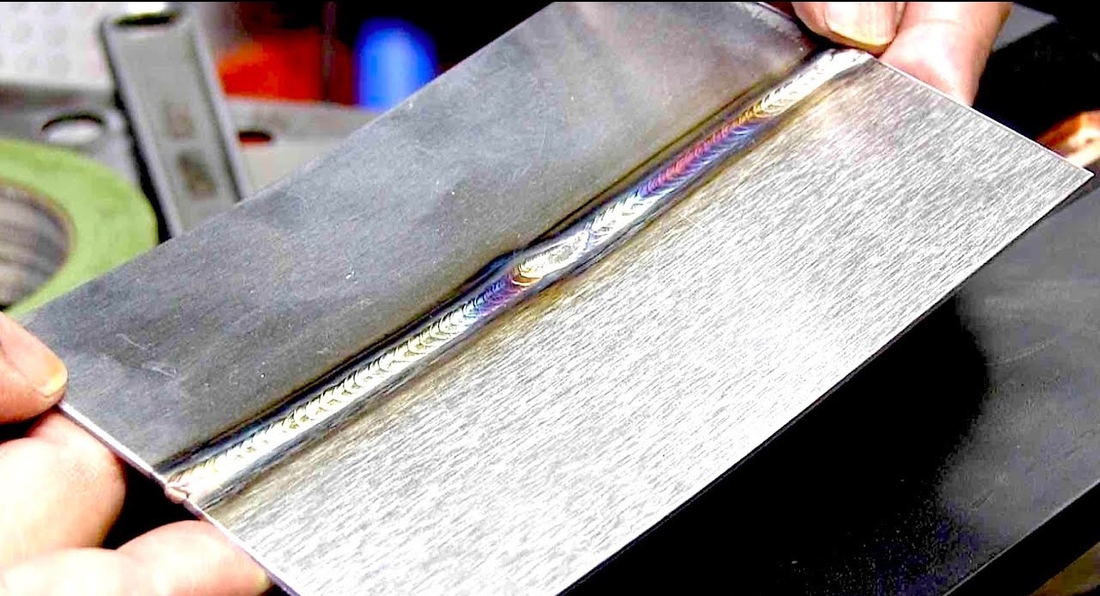

Povrch a koreň spoja

Povrch a koreň zvaro-spájkovaného spoja je uvedený na obr. 1. Smer zvárania je označený bielou šípkou. Povrch 1(a) a koreň 1(b) spoja bol vyhotovený s výkonom lasera 2 kW, rýchlosťou zvárania 30 mm/s, fokusáciou lúča + 2 mm nad povrchom materiálu a s rýchlosťou podávania drôtu 260 cm/min. Posunutie lúča bolo 300 μm na stranu hliníkového plechu.

Zvarová húsenica má nepravidelný tvar a prítomné je väčšie množstvo kovu zo zváracieho drôtu. Tomashchuk a kol. [5] vo svojom experimente zistili, že posunutie lúča smerom do hliníkovej zliatiny 5754 malo za následok zmenšenie šírky zvaru o 20 %. V našom prípade nenastalo zmenšenie šírky z dôvodu použitia zváracieho drôtu.

|

| Obr. 1: Vzhľad povrchu (a) a koreňa (b) |

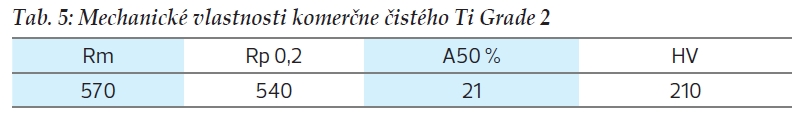

Makroštruktúra spoja je uvedená na obr. 2. Z priečneho rezu spoja možno vidieť dve oblasti. Oblasť, kde spoj je spájkovaný a oblasť, kde spoj je zváraný. Na strane hliníkovej zliatiny 5083 došlo ku spájkovaniu, zatiaľ čo na strane komerčne čistého titánu ku zváraniu. Tým, že na strane Ti Grade 2 došlo k spájkovaniu, zabránilo sa tvorbe rastu širšej vrstvy intermetalickej fázy. Na strane titánu došlo iba k zmáčaniu povrchu zváracím drôtom, a teda vytvoril sa spájkovaný spoj.

|

| Obr. 2: Priečny rez Ti-Al spoja |

Svetelná a elektrónová mikroskopia

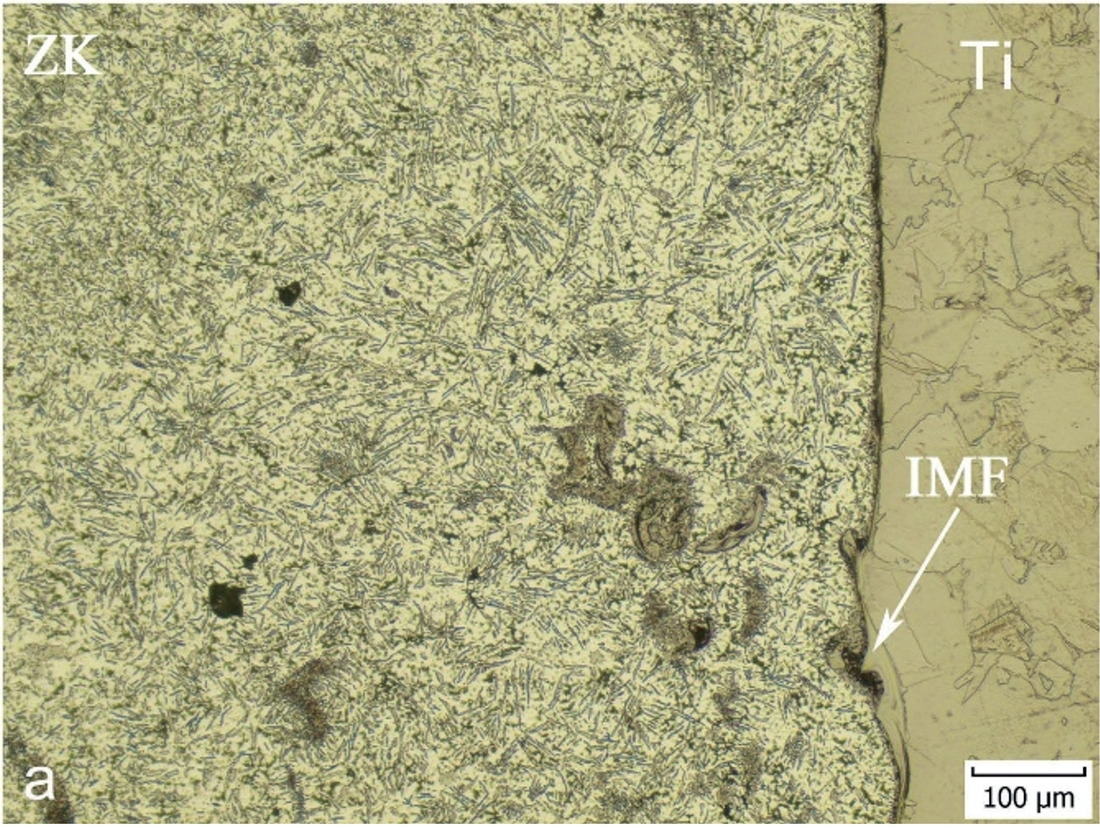

Na obr. 3 je uvedené rozhranie spoja Ti Grade 2 – zvarový kov. Ako sme už spomenuli, na tomto mieste došlo k spájkovaniu. Spoj vyhotovený bez posunutia lúča môže byť definovaný ako zvar keďže nastane premiešanie oboch materiálov. Priame tavenie titánu vedie k tvorbe intermetalickej fázy. Preto bolo posunutie laserového lúča o 300 μm smerom do plechu hliníkovej zliatiny. Vo zvarovom kove sa nachádzajú jemné koherentné precipitáty s matricou hliníka. Na rozhraní bola pozorovaná intermetalická fáza.

|

| Obr. 3: Rozhranie spoja zvarový kov – Ti Grade 2 |

Na obr. 4 je obrázok zo SEM rozhrania Al 5083 – zvarový kov. Roztavenie zváracieho drôtu 5087 a základného materiálu Al 5083 vytvorilo zvarový kov. K zjemneniu zrna došlo vďaka vysokej rýchlosti ochladzovania. Treba zdôrazniť, že zirkón pomáha k zjemneniu zrna, ktorý bol prítomný vo zváracom drôte. Veľké rýchlosti ohrevu a ochladzovania používané počas zvárania laserom prispeli k obmedzeniu šírenia rastu intermetalickej vrstvy na rozhraní.

|

| Obr. 4: Rozhranie AW 5083 – zvarový kov |

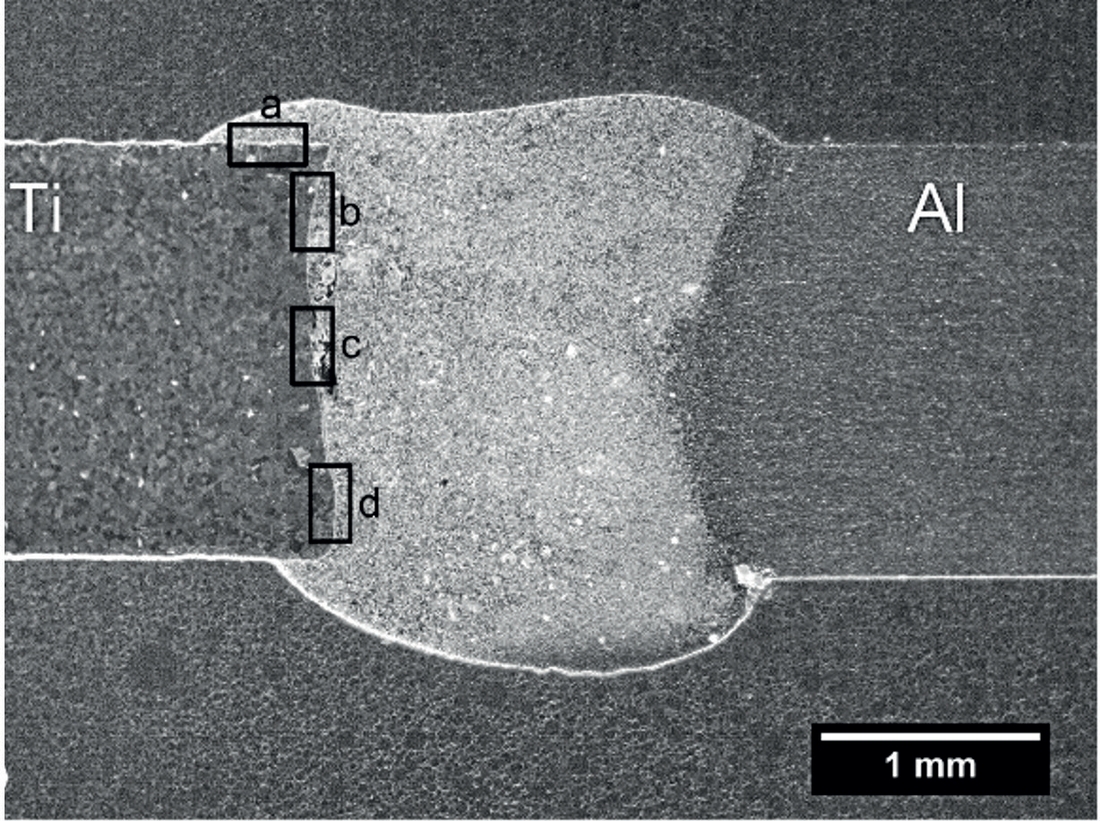

Rozhranie zvarový kov – Ti Grade 2 je uvedené na obr. 5 (a-d). Ako je znázornené na obr. 5, intermetalická fáza pozostáva z dvoch vrstiev. Tieto mikroštruktúry z rôznych častí rozhrania Ti – zvarový kov A, B, C a D sú uvedené na obr. 2. Je zrejmé, že reakcie na rozhraní sa líšili v závislosti od lokácie. Kontinuálna tenká intermetalická vrstva bola pozorovaná na rozhraní Ti Grade 2 – zvarový kov. Intermetalická vrstva v zóne I (oblasť označená ako A) vykazuje hrúbku 0,432 μm. V tomto mieste boli namerané najmenšie hrúbky. Táto skutočnosť sa pripisuje tomu, že v tejto zóne pôsobila nižšia hustota energie laserového lúča. Hrúbka zóny II bola 1,783 μm. V tomto mieste pôsobila najmenšia hustota energie laserového lúča. Pretože najvyššia teplota je v strede laserového lúča, znižuje sa s rastúcou vzdialenosťou od stredu laserového lúča. Hrúbka vrstvy v zóne I (oblasť označená ako B) bola 1,112 μm a zóna II bola 3,786 μm. Najväčšia hrúbka bola zaznamenaná v strede zváraného materiálu (oblasť označená ako C) kde zóna I bola 1,238 μm a zóna II bola 3,876 μm. Miesto označené ako D malo hrúbku v zóne I 1,228 μm a v zóne II 2,231 μm. Tieto hodnoty sú oveľa nižšie v porovnaní s výsledkami Shouzheng a kol. [6], ktorý študoval spoje vyhotovené pomocou GTAW. Je to spôsobené nižším tepelným príkonom, čo je typické pre laserové zváranie. V týchto miestach bola vykonaná bodová EDX analýza.

|

| Obr. 5: Rozhranie Ti – ZK v miestach označených ako A, B, C a D na obr. 2 (b) |

V zóne I bola vrstva zložená väčšinou z Ti3Al. Pozorovaná oblasť obsahovala približne 76,58 % Ti a 23,42 % Al. V blízkosti zóny II sa chemické zloženie zmenilo. Tiež sa zmenil vzhľad intermetalickej fázy, bola nespojitá. Druhá vrstva mala nasledujúce zloženie: 63,37 % Al, 35,81 % Al a len 1,12 % Mg. Prítomnosť TiAl2 by mala byť prítomná vo zvarovom kove. Atómy titánu sa v roztavenom kúpeli zvarového kovu premiešajú s atómami hliníka, čím sa získa vyššie uvedená zlúčenina TiAl2. Shouzheng a kol. [6] pozorovali tri reakčné vrstvy na rozhraní Ti – zvarový kov, pričom materiály spojili pomocou GTAW. Prvá vrstva pozostávala z Ti3Al a ďalšie dve z TiAl a TiAl3. Mikroštruktúra zvarového kovu blízko základného materiálu hliníkovej zliatiny je tvorená tuhým roztokom α. Medzidendritický priestor je obohatený o legujúce prvky, čo je dôsledok procesu segregácie.

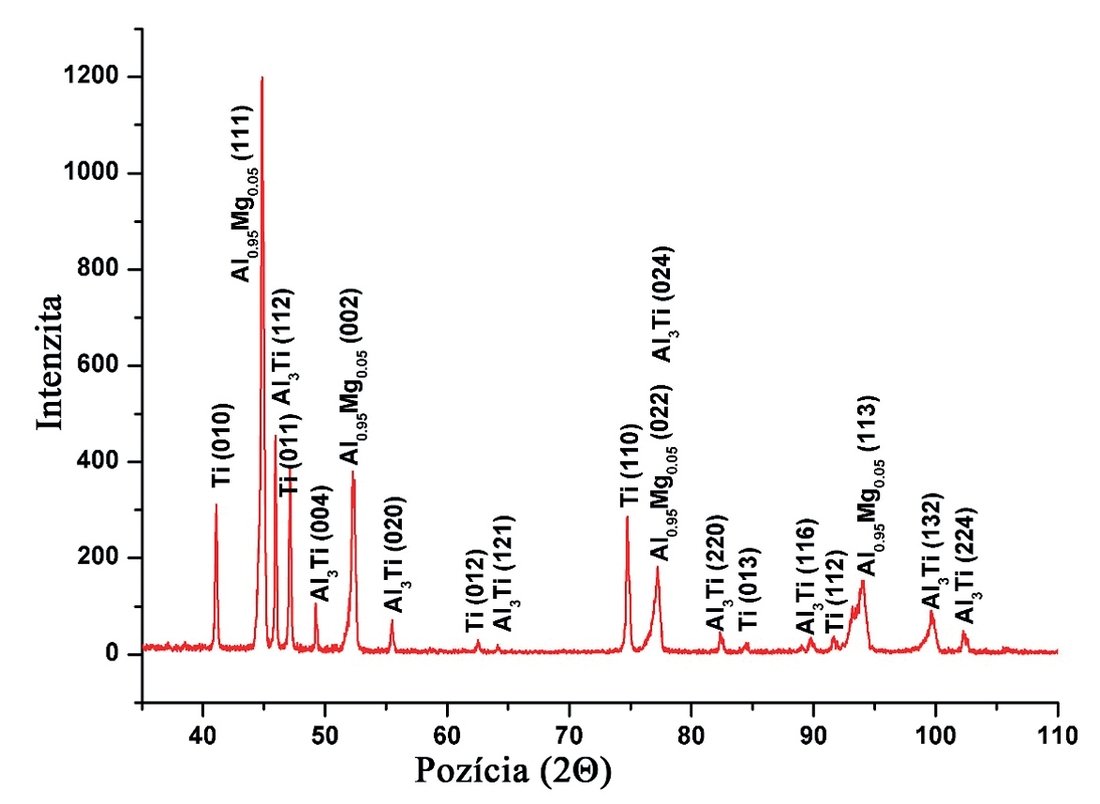

XRD analýza

XRD obrazec spoja je uvedený na obr. 6. Analýza potvrdila prítomnosť tetragonálnej intermetalickej zlúčeniny Al3Ti. Ostatné intermetalické fázy neboli zaznamenané v porovnaní s výsledkami z EDX analýzy. Je to pripisované skutočnosti, že tieto intermetalické fázy majú nízku intenzitu v difrakčnom obrazci. Shouzheng a kol. [6] taktiež pozorovali intermetalickú fázu Al3Ti. Ďalej merali aj Ti3Al a TiAl. Tieto fázy zaznamenal vo svojej štúdii aj Tomashchuk [5].

|

| Obr. 6: XRD obrazec zvaro-spájkovaného spoja |

Záver

Laserové zvaro-spájkovanie bolo úspešne použité na spojenie dvoch materiálov Ti grade 2 s hliníkovou zliatinou EN AW 5083. Spoj pozostával z dvoch rozlíšiteľných oblastí. Na strane EN AW 5083 došlo k zváraniu, zatiaľ čo na strane Ti Grade 2 došlo k spájkovaniu. Najväčšia hrúbka intermetalickej fázy bola zaznamenaná v strede zváraného materiálu (oblasť označená ako C) kde zóna I bola 1,238 μm a zóna II bola 3,876 μm, naopak, intermetalická vrstva v zóne I (oblasť označená ako A) vykazuje hrúbku 0,432 μm. V tomto mieste boli namerané najmenšie hrúbky. Táto skutočnosť je pripisovaná tomu, že v tejto zóne pôsobila nižšia hustota energie laserového lúča. Pomocou XRD analýzy bola zistená prítomnosť tetragonálnej intermetalickej zlúčeniny Al3Ti.

Poďakovanie

Táto publikácia vznikla vďaka podpore v rámci operačného programu Výskum a inovácie pre projekt: Vedeckovýskumné centrum excelentnosti SlovakION pre materiálový a interdisciplinárny výskum, kód projektu v ITMS2014+: 313011W085 spolufinancovaný zo zdrojov Európskeho fondu regionálneho rozvoja.

Zoznam bibliografických odkazov

[1] S.H. Chen, L.Q. Li, Y.B. Chen, and D.J. Liu, Si Diffusion Behavior during Laser Welding-Brazing of Al Alloy and Ti Alloy with Al-12Si Filler Wire, Trans. Nonferrous Metals Soc. China, 2010, 20, p 64-70

[2] Y.H. Chen, Q. Ni, and L.M. Ke, Interface Characteristic of Friction Stir Welding Lap Joints of Ti/Al Dissimilar Alloys, Trans. Nonferrous Metals Soc. China, 2012, 22, p 299-304

[3] M. Balasubramanian, Development of Processing Windows for Diffusion Bonding of Ti-6Al-4V Titanium Alloy and 304 Stainless Steel with Silver as Intermediate Layer, Trans. Nonferrous Metals Soc. China, 2015, 25, p 2932-2938

[4] H. Ozaki, S. Hayashi, and M. Kutsuna, Laser Roll Welding of Dissimilar Metal Joint of Titanium to Aluminium Alloy, Q. J. Jpn. Weld. Soc., 2008, 26, p 24-30

[5] I. Tomashchuk, P. Sallamand, E. Cicala, P. Peyre, and D. Grevey, Direct Keyhole Laser Welding of Aluminium Alloy AA5754 to Titanium Alloy Ti6Al4V, J. Mater. Process. Technol., 2015, 217, p 96-104

[6] W. Shouzheng, L. Yajiang, W. Juan, and L. Kun, Improving of Interfacial Microstructure of Ti/Al Joint during GTA Welding by Adopting Pulsed Current, Int. J. Adv. Manuf. Technol., 2014, 73, p 1307-1312

text/foto Ing. Maroš Vyskoč, PhD., IWE