Vyrábané kryogénne tlakové zásobníky v spoločnosti Taylor-Wharton Slovakia Košice pre európsky trh sú z Cr-Ni austenitických ocelí typu 18/8. Zásobníky sú dvojplášťové, pričom vnútorná nádoba je z Cr-Ni austenitickej ocele hrúbok 4 – 18 mm.

Vyrábané kryogénne tlakové zásobníky v spoločnosti Taylor-Wharton Slovakia Košice pre európsky trh sú z Cr-Ni austenitických ocelí typu 18/8. Zásobníky sú dvojplášťové, pričom vnútorná nádoba je z Cr-Ni austenitickej ocele hrúbok 4 – 18 mm.

Vonkajšia nádoba z uhlíkovej ocele je oddelená izoláciou a vákuom. Vyrábajú sa malé transportné nádoby s objemom 250 až 3 000 l tekutých technických plynov (Ar, N2, O2, LNG, CO2, N2O atď.), ďalej stabilné zásobníky s objemom 2 600 až 250 000 litrov tekutého technického plynu, predchladeného na teplotu -60 ºC až -196 ºC.

Doteraz sa tieto tlakové zásobníky zvárali strojovo pod tavivom. Pre zásobníky vyrábané spevňovaním základného materiálu tzv. cold strechingom, kde sa výpočtové napätie týmto procesom zvýši zo σK = 210 MPa až na max. σKSC = 410 MPa.

Dosiahne sa to zmenou štrukturálneho zloženia materiálu, t. j. austenitickej ocele na oceľ austenitickú s obsahom 2 – 8 % deformačného indukovaného martenzitu a dvojčiat.

Tu už metóda SAW (121) pri takejto čiastočnej degradácii základného materiálu a zvarových spojov je na hranici svojej vhodnosti, pre kryogénne tlakové nádoby spevňované na hornú hranicu σK t. j. zvýšenie o 200 MPa.

Preto spoločnosť TWS ako prvá v Európe prešla na nový spôsob ich zvárania, a to tzv. hybridným plazmovým zváraním.

POPIS HYBRIDNÉHO PLAZMA TIG ZVÁRANIA A JEHO POROVNANIE SO ZVÁRANÍM SAW

Prvý horák je výkonný plazmový horák, pracujúci metódou kľúčovej dierky (keyhole plazma), ktorý pretaví Cr-Ni austenitickú oceľ bez úpravy zvarových hrán na jednu vrstvu a bez prídavného materiálu do hĺbky 10 mm.

Druhý, vlečný horák, je strojový TIG s podávaním studeného drôtu s magnetickou osciláciou elektrického oblúka; ten uskutočnený zvar dotvaruje a vyhladí.

Keyhole plazmový efekt vzniká pri vyšších prúdoch a špeciálnych podmienkach prúdenia plazmového lúča. Teplo a dynamický účinok plazmového lúča pretaví základný materiál a vytvorí otvor v prednej spodnej časti zvarového kúpeľa.

Natavený materiál sa dynamickými silami pri pohybe horáka premiestni do tyla zvarového kúpeľa, kde tuhne a vytvára zvarový spoj. Pritom sa cez „ kľúčovú dierku“ vytvoreným kanálom na povrch zvaru vyplavia nečistoty zvaru a plyny (oxidy, sírniky a pod.).

Výsledkom je vysoká čistota zvarového kovu. Druhý horák, ktorý vytvaruje líce zvaru a zoptimalizuje jeho prevýšenie, je mimoriadne vhodný na minimalizáciu koncentrácie v napätí v jeho prechode pri namáhaní zvarenca.

Hybridné plazmové zváranie nám umožní zvýšiť produktivitu zvárania, ktorá pri menších hrúbkach (4 mm) sa blíži k rýchlosti zvárania SAW (v = 60 cm/min).

Z našich skúseností sme zistili, že hybridným zváraním sa zníži nebezpečenstvo vzniku horúcich trhlín. To sa zvyšuje pri vzniku nevhodnej kryštalizačnej vani a príkonu zvárania pri SAW zváraní, kde môžu vzniknúť nízkotaviteľné eutektické filmy (pleny – O, P, S) uložené v medzidendrických priestoroch ZK (1, 2).

Zvarový kov vytvorený hybridnou plazmou má výrazne zlepšené vlastnosti aj za nízkych kryogénnych teplôt.

EXPERIMENTÁLNA ČASŤ PRÁCE

Na porovnanie vlastností zvarového spoja sme navzájom posúdili skúšobné vzorky z ocele X5CrNi18-10 (EN 10028-7) hrúbky 10 mm zvárané hybridnou plazmou a metódou SAW.

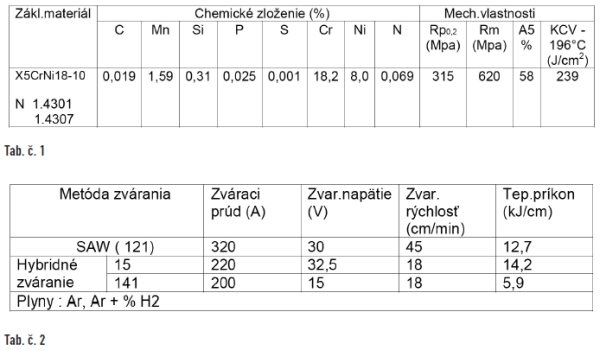

V tabuľke č. 1 sú uvedené vlastnosti skúšaného základného materiálu.

V tabuľke č. 2 sú udané parametre ich zvárania pri oboch metódach.

Ďalej sa uskutočnilo štúdium makro a mikroštruktúry, mikrotvrdosti.

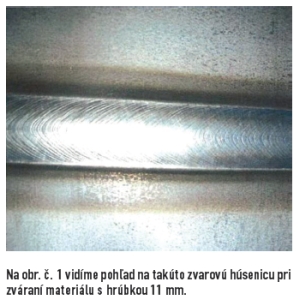

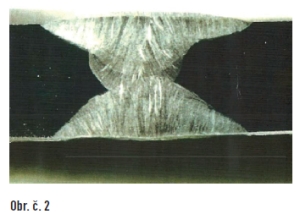

Na obr. č. 2 (SAW) a č. 3 (Plazma + TIG) makroštruktúry oboch zvarových spojov.

|

|

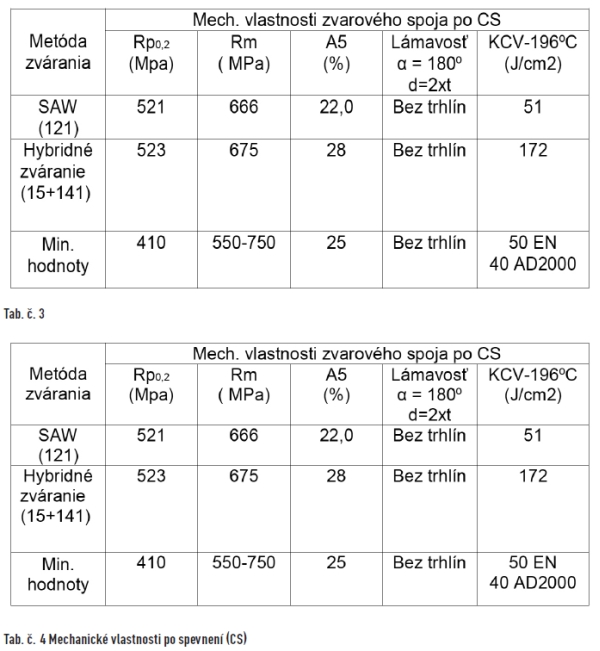

V tab. č. 3 sú namerané výsledky mechanických skúšok zvarových spojov s meraním feritického čísla FN (feritometer Fisher).

Po spevnení zváraných vzoriek jednoosovým ťahom s 11,25 % deformáciou (v nádobe s trojosovým napätím je to maximálne povolená deformácia 7,5 %), pre vzorky zvárané metódou SAW a hybridnou plazmou. Namerané výsledky sú uvedené v tabuľke č. 4.

DISKUSIA K DOSIAHNUTÝM VÝSLEDKOM

Hybridné plazmové zváranie z dôvodu vysokej čistoty zvarového kovu a výhodnej kryštalizačnej vane sa vyznačuje vysokou kvalitou zvarových spojov. Zvar má vysokú hustotu hrubých kolumnárnych dendridov, pričom ich vnútro má mimoriadne jemnú štruktúru. Zhrubnutie austenitického zrna sa v TOZ zvare nevyskytuje.

Merania mikrotvrdosti poukazujú na hodnoty základného materiálu (ZM) v rozmedzí 186 až 205 HV0,05, zvarový kov (ZK) mierne vyššiu ako 222 HV0,05 a TOZ zvaru je v rozmedzí 205 až 210 HV0,05, čiže oproti ZM má nepatrné rozdiely. Po CS ZK 244 HV0,05, TOZ 242 HV0,05, ZM 205 HV0,05.

Delta ferit v TOZ a ZK je fragmentovaný na krátke častice, pričom ZK má výhodné FN z hľadiska odolnosti voči solidifikačnému praskaniu ZK a poklesu lomovej húževnatosti K1C za znížených teplôt.

Zváranie sa vyznačuje napriek nižšej rýchlosti zvárania oproti metóde SAW vysokou efektivitou. Je to v dôsledku zvárania plechov do hrúbok 10 mm na jeden prechod horákov bez úpravy zvarových hrán. Odpadá brúsenie koreňa zvaru a máme nízku spotrebu prídavného materiálu (len 1/10).

PRAKTICKÉ ZVÁRANIE TLAKOVÝCH NÁDOB HYBRIDNOU PLAZMOU

Na zariadeniach od výrobcu Air-Liquide zvárame pozdĺžne a obvodové zvary jednotlivých prstencov a dien od priemerov 900 do 4 000 mm, dĺžok do 15 m, tlaku do 37 barov z Cr-Ni ocelí typu 18/8 do hrúbok 10 mm. Väčšie hrúbky do 20 mm zvárame kombinovane, koreňová časť plazma, krycia SAW.

Na obr. č. 4 vidíme zváracie zariadenie na pozdĺžne zvary, na obr. č. 5 na zváranie obvodových zvarov.

|

|

ZÁVER

Hybridné plazmové zváranie je novou cestou zvárania tlakových nádob z Cr-Ni austenitických ocelí aj pre vysoko namáhané kryogénne tlakové zásobníky, pri zlepšení ich úžitkových vlastností. Pričom nová úsporná technológia si vyžaduje zvýšenú čistotu a presnosť výroby zváraných častí tlakových nádob.

LITERATÚRA

[1] Čomaj, M.; Zohn, J.: Kryogénne tlakové nádoby z deformačne spevnených austenitických Cr-Ni ocelí. Zvárač V/3 2008.

[2] Hrivňak, I.: Zváranie a zvariteľnosť materiálov. STU Bratislava 2013.

[3] Longauerová, M.: Mikroštruktúra zvarových spojov, TU Košice interná správa 2013

TEXT/FOTO DOC. ING. MILAN ČOMAJ, PHD. TAYLOR-WHARTON SLOVAKIA, S. R. O., KOŠICE