Príspevok sa zaoberá mikroštruktúrou zvarových spojov z horčíkovej zliatiny AZ31B vyhotovených diskovým laserom. Boli vyhotovené dva tupé zvarové spoje, pričom prvý z nich bol chránený pomocou Alulnie He30, konkrétne Ar + 30 % obj. He a druhý zvar bol vyhotovený bez použitia OA. Mikroštruktúra zvarového kovu (ZK) vykazovala v oboch prípadoch jemnú dendritickú štruktúru. Zvýšená pórovitosť vo zvarovom kove bola pozorovaná pri zvare bez použitia OA, kde bol zaznamenaný pór s priemerom 219,1 μm.

Príspevok sa zaoberá mikroštruktúrou zvarových spojov z horčíkovej zliatiny AZ31B vyhotovených diskovým laserom. Boli vyhotovené dva tupé zvarové spoje, pričom prvý z nich bol chránený pomocou Alulnie He30, konkrétne Ar + 30 % obj. He a druhý zvar bol vyhotovený bez použitia OA. Mikroštruktúra zvarového kovu (ZK) vykazovala v oboch prípadoch jemnú dendritickú štruktúru. Zvýšená pórovitosť vo zvarovom kove bola pozorovaná pri zvare bez použitia OA, kde bol zaznamenaný pór s priemerom 219,1 μm.

Úvod

Ľahké kovy a ich zliatiny (Mg, Al a Ti) sú dôležitými konštrukčnými materiálmi s vysokým pomerom pevnosti k hmotnosti. Horčík a jeho zliatiny majú potenciál nahradiť oceľ a zliatiny hliníka v mnohých odvetviach ako je stavebníctvo alebo aeronautika [1]. Horčík je približne o 75 % ľahší ako oceľ a o 34 % ľahší ako hliník [2].

Zváranie horčíkových zliatin je úzko späté predovšetkým so zmraštením zvarového kovu, vytváraním nízko taviteľných fáz (γ-Mg17Al12), nízkou absorpciou laserového žiarenia, nízkou teplotou tavenia i nízkou teplotou vyparovania 1 100°C [3]. Významným problémom vyplývajúcim z chemických vlastností horčíka je vysoká afinita horčíka ku kyslíku a nasledujúci vznik oxidických inklúzií. Spomínaný problém sa vyskytuje predovšetkým pri použití Nd:YAG a Yb:YAG lasera, kedy sa predpokladá, že ich vlnová dĺžka (1,06 μm a 1,03 μm) je transparentná pre Mg(OH)2.

Z tohto dôvodu nedochádza k nataveniu a odpareniu Mg(OH)2 vrstvy (teplota tavenia 2 800°C). Uvedené nedostatky spôsobujú problémy ako pórovitosť, rozstrek, nestabilitu zvarového kúpeľa, horúce a likvačné praskanie zvarového spoja. Z dôvodu vysokej tepelnej vodivosti horčíkových zliatin je na ich zváranie dôležité používať zdroj veľmi vysokého výkonu, čo však môže viesť k nadmernému zhrubnutiu zrna. Na hraniciach zŕn dochádza k formovaniu nízko taviteľných eutektík, ktoré zvyšujú náchylnosť na vznik horúcich trhlín. Ďalším problémom sú deformácie a zvyškové napätia, ktoré sú spôsobené vysokou tepelnou vodivosťou a veľkým koeficientom teplotnej rozťažnosti [4]. Mg nemá alotropickú premenu, vyskytuje sa iba v HCP (najtesnejšie hexagonálne usporiadanie) štruktúre, čo má za následok malú deformačnú schopnosť pri teplote miestnosti. Pri zvýšených teplotách (200 – 300ºC) však deformačná schopnosť Mg výrazne vzrastá [5].

Zváranie laserom je tavný proces spájania materiálov, ktorý využíva na ohrev a roztavenie základných materiálov vysoko koncentrovanú energiu [6]. Laserové zváranie je sľubným procesom spájania materiálov vďaka vysokej hustote energie, úzkej zvarovej húsenici, tepelne ovplyvnenej oblasti, hĺbkou penetrácie, vysokej rýchlosti ochladzovania a následne obmedzenej tvorbe intermetalických fáz. [7]. Teplom ovplyvnená oblasť vo zvare je zvyčajne oveľa užšia ako u iných konvenčných technológií zvárania. V predloženej štúdii je skúmaná zliatina AZ31B, kde je hlavným legujúcim prvkom hliník a zinok. Hliník vplýva na zvýšenie pevnosti, tvrdosti a zlepšuje zlievateľnosť. Zinok okrem zvýšenia tvrdosti a pevnosti zlepšuje aj húževnatosť. Označenie B znamená triedu (čistotu) zliatiny a H24 vyjadruje spracovanie zliatiny – deformačne spevnená a čiastočne žíhaná.

Experiment

Charakteristika materiálu

Ako experimentálny materiál bola použitá horčíková zliatina AZ31B. Hrúbka základného materiálu bola 2 mm. Pre intenzívne vyparovanie zliatinových prvkov (legúr Mg a Zn) sa pri zváraní použil zvárací drôt s vyšším legovaním AZ61 (6 % Al + 1 % Zn). Chemické zloženie základného materiálu a jeho mechanické vlastnosti sú uvedené v tab. 1 a 2. Chemické zloženie zváracieho drôtu AZ61 je uvedené v tab. 3.

Laserové zariadenie a parametre zvárania

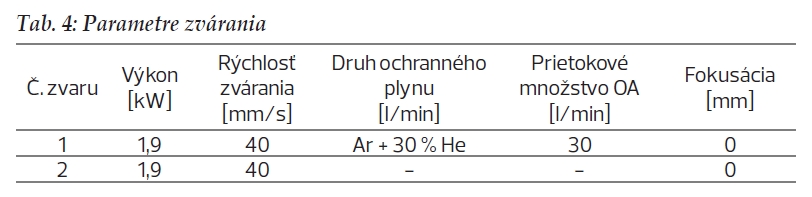

Zvary boli vyhotovené v kontinuálnom režime zvárania pomocou diskového lasera TruDisk 4002 s maximálnym výkonom 2 kW. Vlnová dĺžka laserového žiarenia je 1,03 μm a kvalita lúča (BPP) 8 mm.mrad. Laserový lúč bol privádzaný do fokusačnej optiky BEO D70 pomocou optického kábla s priemerom 200 μm. Veľkosť stopy lúča na povrchu základného materiálu bola 200 μm. Ohnisková vzdialenosť bola 200 mm. Fokusačná optika bola upevnená na 6 angulárnom priemyselnom robotovi Fanuc M-710iC/50. Parametre zvárania sú uvedené v tab. 4.

Výsledky

Povrchy a korene zvarových spojov

Povrchy a korene zvarových spojov horčíkovej zliatinyAZ31B sú uvedené na obr. 1(a) až (d). Na obr. 1(a) a (b) je zobrazený povrch a koreň zvarového spoja vyhotoveného pri výkone laserového lúča 1,9 kW, rýchlosti zvárania 40 mm/s, fokusácii 0 mm a ochrane tavného kúpeľa pomocou Ar + 30 % obj. He (Aluline He30). Povrch zvarovej húsenice má pravidelný tvar bez prítomnosti rozstreku. Koreň zvaru má taktiež pravidelný tvar a nevykazuje prítomnosť chýb. Zvar na obr. 1(c) a (d) bol vyhotovený pri rovnakých parametroch zvárania ako v predošlom prípade, ale na ochranu tavného kúpeľa nebola použitá OA. Povrch zvarového spoja je prevýšený a zoxidovaný. Jeho koreň je tiež zoxidovaný s nepravidelnou kresbou a s prítomnosťou rozstreku zvarového kovu.

|

| Obr. 1: Povrchy a korene zvarových spojov (a-b): Aluline He30; (c-d): bez OA |

Priečne rezy zvarových spojov sú uvedené na obr. 2. Povrch zvarového kovu (obr. 2a) vyhotoveného pri Aluline He30 je prevýšený (0,13 mm). Dôvodom prevýšenia povrchu je použitie zváracieho drôtu. Jeho koreň je pretečený (0,2 mm). Šírka zvaru je 1,92 mm a šírka koreňa je 1,83 mm. Na obr. 2b je uvedený spoj, pri ktorom nebola použitá ochranná atmosféra. Šírka zvarovej húsenice je 2,18 mm a šírka koreňa 1,96 mm. Povrch spoja je prevýšený (0,18 mm) a jeho koreň pretečený (0,19 mm). Ako je vidieť z obrázka, vo zvarovom kove je prítomná pórovitosť. Z hľadiska geometrie sa neprejavil výrazný vplyv druhov ochranných atmosfér na geometriu jednotlivých zvarovových spojov.

|

| Obr. 2: Prierezy zvarových spojov vyhotovených pri rôznych typoch OA (a) Aluline He30, (b) bez OA |

Svetelná a elektrónová mikroskopia

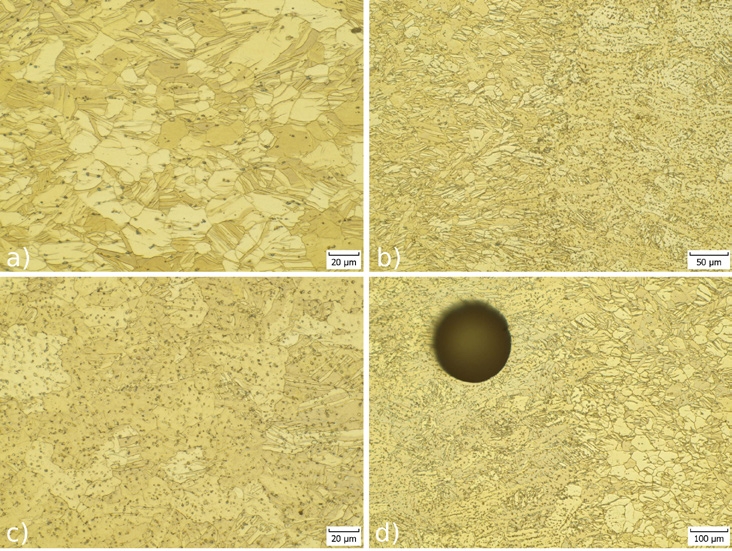

Mikroštruktúra ZM je uvedená na obr. 3(a). Je zrejmé, že mikroštruktúra má polyedrický charakter s miernou heterogenitou vo veľkosti zrna s priemernou veľkosťou 21,8 μm. Na obr. 3(b) je prechodová oblasť ZM-TOO zvarového spoja vyhotoveného pri Aluline He30. Teplom ovplyvnená oblasť je nevýrazná. Mikroštruktúra zvarového kovu má dendritickú morfológiu s veľmi jemnými dendritmi. Možno predpokladať, že dendrity sú tvorené tuhým roztokom Al v Mg a v medzidendritickom priestore je vylúčená γ-fáza (Mg17Al12) a β-fáza (Mg2Al3). Hadzima [8] vo svojej štúdii zistil, že mikroštruktúra základného materiálu je tvorená tuhým roztokom δ, ktorý je primárnym základným tuhým roztokom hliníka v horčíku a má hexagonálnu mriežku, eutektikom γ + δ a časticami na báze AlMn. Na okrajoch zŕn sa pri tuhnutí vylučuje intermetalická fáza γ o zložení Mg17Al12, ktorá má kubickú štruktúru a je vo forme diskontinuálneho precipitátu. Fáza R predstavuje zlúčeninu Al30Mg23 (romboedrická mriežka), fáza β má zloženie Al3Mg2 (mriežka typu fcc) a napokon tuhý roztok α je tuhý roztok horčíka v hliníku s fcc mriežkou. Na obr. 3(c) väčšie zväčšenie ZK chráneného spoja. Sahul a kol. vo svojej štúdii skúmali vplyv povrchovej vrstvy na vlastnosti zvarov na horčíkovej zliatine AZ31B. Zistili, že odstránenie povrchovej vrstvy Mg(OH)2 viedlo k zníženiu pórovitosti vo zvarovom kove [9]. V našom prípade pri nechránenom spoji bola zaznamenaná pórovitosť. Mikroštruktúra zvarového spoja na obr. 3(d) zobrazuje jemnú dendritickú morfológiu v oblasti zvarového kovu, zatiaľ čo základný materiál je tvorený polyedrickou štruktúrou Pri hranici stavenia možno pozorovať pór s priemerom 219,1 μm. Možno predpokladať, že v medzidendritických priestoroch je vylúčená γ a β fáza. Rovnaké výsledky dosiahli Li a kol., keď v ZK bola pomocou TEM zistená prítomnosť IMF γ (Mg17Al12) a β (Mg2Al3) [10]. Katayama a kol. zvárali horčíkovú zliatinu AZ31B pomocou diskového lasera, pričom dosiahli rovnakú mikroštruktúru vo zvarovom kove s prítomnosťou intermetalických fáz γ a β v medzidendritickom priestore [11]. Dhahri a kol. skúmali horčíkovú zliatinu AZ91 a WE 43 s použitím 5 kW lasera CO2 a ukázalo sa, že prietok plynu He s menej ako 50 l/min môže spôsobiť rozstrek a kolaps kľúčovej dierky, čím dochádza k tvorbe pórov vo zvarovom kove [12]. Haronni a kol. zistili, že pomocou predohrevu sa dá znížiť pórovitosť vo zvarovom kove. Na povrchu materiálu je prítomná vrstva Mg(OH)2, ktorá sa rozloží pri predhreve 300°C na MgO a H2O. Odparením H2O cez paroplynový kanál sa výrazne znížila pórovitosť vo zvarovom kove [13]. Yu a kol. skúmali pórovitosť v horčíkových zliatinách AE42 a AE41. Zistili, že hlavným prvkom v plynových bublinách vo zvarovom kove bol N2. V malom množstve bol prítomný vodík a argón [14]. Výskumníci Salleh a kol. porovnávali vplyv argónu a dusíka na pórovitosť vo zvarovom kove. Pri použití N2 nebola vo zvarovom kove prítomná žiadna pórovitosť [15].

|

| Obr. 3: Mikroštruktúry zvarových spojov: (a) ZM, (b) ZM-ZK (Aluline He30), (c) väčšie zväčšenie ZK, (d) bez OA |

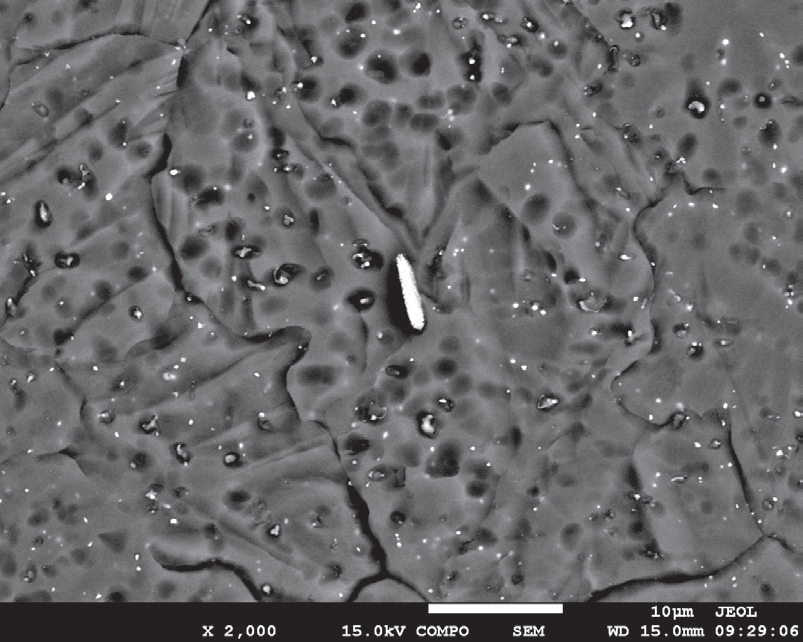

Obr. 4 dokumentuje zvarový kov zvarového spoja vyhotoveného pri Aluline He30, ktorý má dendritickú morfológiu, pričom v medzidendritických priestoroch je pravdepodobne vylúčená γ-fáza (Mg17Al12) a β-fáza (Mg2Al3). Jasnejšie oblasti vo zvarovom kove preukázali prítomnosť prvkov s vyšším atómovým číslom. Na presné identifikovanie intermetalických fáz by bolo vhodné použiť TEM analýzu.

|

| Obr. 4: Mikroštruktúra zvarového kovu chraneného pomocou Aluline He30 |

Záver

V príspevku bolo skúmané použitie OA Aluline He30. Na základe dosiahnutých výsledkov je možné uviesť, že v oboch spojoch bola v ZK zaznamenaná jemná dendritická mikroštruktúra. Pri nechránení tavného kúpeľa bola zaznamenaná pórovitosť, oxidácia, rozstrek ZK a nepravidelná kresba zvarovej húsenice.

Poďakovanie

Článok vznikol vďaka podpore v rámci operačného programu Výskum a inovácie pre projekt: Vedeckovýskumné centrum excelentnosti SlovakION pre materiálový a interdisciplinárny výskum, kód projektu v ITMS2014+: 313011W085 spolufinancovaný zo zdrojov Európskeho fondu regionálneho rozvoja.

text/foto Ing. Maroš Vyskoč, PhD. IWE, STU v Bratislave, Materiálovotechnologická fakulta so sídlom v Trnave, Ústav výskumu progresívnych technológií

Bibliografia

1. V. Paradiso, F. Rubino, P. Carlone, G. Palazzo, Magnesium and aluminium alloys dissimilar joining by friction stir welding. Precedia Engineering 183 (2017) 239 – 244.

2. S. Meco, G. Pardal, S. Ganguly, S. Williams, N. McPherson, Application of laser in seam welding og dissimilar steel to aluminium joints fot thick structural components. Optics and Lasers in Engineering 67 (2015) 22 – 30.

3. Sh. Chen, Q. Li, B. Chen, D. Liu. Si diffusion behavior during laser welding-brazing of Al alloy and Ti alloy with Al-12Si filler wire [J]. Transactions of Nonferrous Metals Society of China, 2010, 20: 64-70.

4. Y. Chen, Q. Ni, M. Ke. Interface characteristic of friction stir welding lap joints of Ti/Al dissimilar alloys [J]. Transactions of Nonferrous Metals Society of China, 2012, 22: 299-304.

5. W. Oates, Welding Handbook, Materials and Applications, pt. 1. Vol. 3, 8th ed., American Welding Society, Miami, Florida, 121-162, 1996.

6. B. Sunil, G. Reddy, A. Mounika, P. Sree. Joining of AZ31 and AZ91 Mg alloys by friction stir welding. Journal of Magnesium and Alloys 3 (2015) 330–334

7. F. Czerwinski. Welding and joining of magnesium alloys. InTech: January, 2011. ISBN 978-953-307-520-4

8. B. Hadzima. Korózia zliatin Mg-Al-Zn. Dizertačná práca, 2003.