Obecně je prezentováno, že práškové nátěrové hmoty (PHN) jsou schopny zajistit kvalitní protikorozní ochranu na celém povrchu výrobku, v rozích i na hranách. Předpokládá se, že nabité částice PNH se usazují v dostatečném množství v místě hrany, kde je vyšší koncentrace náboje. V místě hran je naneseno dostatečné množství prášku, které ji obalí a i po vypálení se na těchto místech vytvoří souvislá ochranná vrstva o dostatečné tloušťce. Příspěvek má za cíl na základě několika příkladů selhání povrchových úprav PNH přiblížit problematiku tvorby ochranné vrstvy z PNH na hranách a v jejím těsném okolí.

Úvod

Práškové nátěrové hmoty (PNH), někdy nazývané práškové plasty, se v 70. letech začaly používat jako náhrada za klasické rozpouštědlové nátěrové hmoty zejména z důvodu snížení růstu emisí organických těkavých látek v souladu s celosvětovým snižováním emisí a z důvodu udržitelného rozvoje. Bývalé ČSSR patřilo k prvním státům v Evropě, kde se PNH dařilo vyrábět i aplikovat díky vyspělosti a úrovni tehdejšího průmyslu a výzkumu. Svůj význam dnes tyto povlaky celosvětově dokazují svými aplikacemi i kvalitou.

Pro získání povlaků z PNH, které budou splňovat zejména dlouhodobou protikorozní ochranu je nutné respektovat nejen doporučení výrobců PNH pro jejich zhotovení, ale také správnou a dokonalou přípravu povrchu a konstrukční řešení. Pro hodnocení povlaků z PNH však není dostatečné množství norem, které by se týkaly pouze těchto povlaků. Kvalitu zhotovených povlaků z PNH lze hodnotit podle norem, které jsou specifické pro tyto povlaky a zároveň přihlédnout ke všem doporučením norem, které se používají pro ostatní povlaky zhotovené z klasických rozpouštědlových nátěrových hmot. V současné době jsou zařazeny do soustavy ČSN pouze technické normy pro povlaky zhotovené z PNH na hliníku, hliníkových slitinách a pozinkované oceli:

- ČSN EN 13438 Nátěrové hmoty - Povlaky z práškových organických nátěrových hmot pro žárově zinkované ponorem nebo difúzně zinkované ocelové výrobky pro konstrukční účely,

- ČSN EN 12206-1 Nátěrové hmoty - Povrchová úprava hliníku a hliníkových slitin pro stavební účely - Část 1: Povlaky zhotovené z práškových nátěrových hmot.

K tvorbě povlaků na výrobcích se mohou použít všechny práškové nátěrové hmoty, ze kterých lze vyrobit prášek o vhodné velikosti částic, které mají vhodnou viskozitu taveniny a dostatečný interval mezi teplotami tání a rozkladu. Reologické vlastnosti taveniny musí umožnit slévání částic v roztaveném stavu, tak aby se vytvořil homogenní povlak za normálního atmosférického tlaku.

Pro zajištění kvalitní povrchové úpravy výrobku práškovým povlakem je důležité vzít v úvahu celou řadu předpokladů:

- korozní prostředí, kterému bude výrobek vystaven

- volba vhodného typu povlaku z PNH

- vhodné konstrukční řešení

- volba vhodné předběžné úpravy podkladu

- kvalita práškové NH a vhodná technologie nanášení

- vlastnosti práškových povlaků

Konstrukční řešení

Jelikož ochranný účinek práškových povlaků působí zejména bariérovým ochranným mechanizmem, je zřejmá nutnost a snaha zhotovovat povlaky celistvé, s dokonalým pokrytím hran, koutů a všech ploch a bez průchozích pórů. Z těchto důvodů jsou konstrukce pro nanášení práškových nátěrových hmot náročnější na konstrukční řešení. Návrh výrobků musí být v takové podobě, která dává předpoklad pro dobré pokrytí celého povrchu povlakem z práškové nátěrové hmoty. Výrobky, které se takto chrání, ať již z důvodů protikorozní ochrany nebo vytvoření dekorativního povrchu, případně spojením obou důvodů, musí splňovat základní konstrukční pravidla.

Z nich je nutné zmínit alespoň ty nejzákladnější:

- výrobek musí mít dobře a kvalitně provedené svary – bez zápalů, pórů, zbytků rozstřiku po svařování a dalších defektů; svary musí být průběžné,

- výrobek musí být bez štěrbin a malých mezer, zejména s ohledem na následný typ předúpravy povrchu,

- hrany musí mít zaoblení, v tomto případě musí být také strojní zpracování precizní bez výskytu otřepů a dalších ostrých hran způsobených nedostatečnou údržbou strojního zařízení,

- není vhodné na výrobku kombinovat příliš rozdílné tloušťky materiálů – souvisí to s tepelnou kapacitou při vypalování práškového povlaku, kdy dochází ke sliňování částeček organické pojivové báze a je žádoucí, aby byl povlak rovnoměrně vypálen.

Poznámka:

K jakémukoliv vrtání a řezání dokončených součástí po nanesení povlaku z práškové nátěrové hmoty by nemělo dojít. Jakékoliv opravy menšího poškození vrchního povlaku by měly být provedeny použitím pouze materiálů doporučených výrobcem povlaku práškové nátěrové hmoty. Tyto materiály by měly být použity pouze pro opravu menších odřenin nebo malých škrábanců. Jejich všeobecné použití na velké plochy není doporučeno hlavně proto, že většina těchto materiálů bude mít rozdílné vlastnosti při stárnutí než původní povlak.

Nanášení práškových plastů - Základní technologie nanášení práškových nátěrových hmot:

- a) Elektrostatické nanášení – částice práškové nátěrové hmoty získávají elektrický náboj v prostoru koronového výboje, který vzniká na hrotu elektrody umístěné nejčastěji v ose trysky stříkací pistole. Vznikající volné elektrony se navazují na částice práškové hmoty, které získávají záporný náboj. Prášek je následně přitahován k uzemněnému předmětu, na kterém je udržován elektrostatickými silami. V peci pak dojde k jeho roztavení, slinutí a vytvrzení.

- b) Elektrokinetické (triboelektrické) nanášení – prášek se nabíjí třením o teflonovou trubici při průchodu pistolí a získává tak kladný náboj. U tohoto systému prakticky nevzniká el. pole proto je vyšší účinnost při nástřiku např. koutů nebo dutin než u elektrostatického systému nanášení.

- c) Fluidní nanášení – fluidní zařízení tvoří vana s dvojitým dnem, kterým prochází tlakový vzduch a uvádí práškovou NH do fluidního stavu. Prášek získává vlastnosti blízké kapalině. Do zvířeného prášku se ponoří předehřátý předmět a na jeho povrch se nataví souvislý povlak z práškové NH, který je následně vytvrzován v peci.

Dnes se převážná část práškových plastů, resp. práškových nátěrových hmot nanáší stříkáním. Společnými vlastnostmi všech těchto procesů je, že částice prášku se elektricky nabíjejí, zatímco lakovaný předmět je uzemněn. Výsledná přitažlivá síla vytvoří dostatečnou vrstvu prášku na předmětu a udrží ho na povrchu, než se prášek teplem nataví a zakotví na upravovaném předmětu.

Základní podmínky pro úspěšné nanášení a vytváření povlaků

- Kvalita stlačeného vzduchu:

- Do stříkacího zařízení se smí přivádět jen čistý a suchý stlačený vzduch. Kvalita stlačeného vzduchu může změnit proces nabíjení a transportní vlastnosti prášku. Nečistý stlačený vzduch může také způsobovat vzhledové vady na povlaku.

- Pro účinnost stříkání má velký význam relativní vlhkost pracovního prostředí (ideální je mezi 45 a 50 %). Regulovanou vlhkostí lze získat rychlejší a rovnoměrnější vytváření povlaků. Zvláště důležitá je vyšší hodnota vlhkosti při stříkání další vrstvy.

- Kvalita práškového plastu:

- Významnou roli hraje vlhkost prášku, která musí být velmi nízká.

- Teplota skelného přechodu by neměla být nižší než cca 50 ˚C.

- Práškový plast má obsahovat maximální podíl částic o velikosti 35–40 µm. Podíl částic menších než 10 µm by neměl překročit 10 % a prášek nesmí obsahovat částice větších rozměrů. Rozdíl ve velikosti částic má být co nejmenší. Je proto důležité určit maximální poměr použitého prášku po jeho recyklaci, neboť ten má vlastnosti vždy odlišné od nepoužitého.

- Dobré uzemnění předmětu:

- Při elektrostatickém nanášení prášku se na předmět přenáší velké množství záporného náboje. Nemůže-li být tento velký přebytek elektronů účinně odveden dobrým uzemněním, vytvoří se rychle na povlékaném povrchu silný záporný náboj, který pak odpuzuje záporně nabité částice prášku.

- Při tribostatickém nanášení vychází ze stříkací pistole prášek s kladným nábojem, to znamená, že má deficit elektronů. Pokud není předmět dostatečně uzemněn, vytvoří se na povlékaném povrchu silný kladný náboj, který pak odpuzuje kladně nabitý prášek opouštějící pistoli. Důsledkem je pak nedostatečná tloušťka vrstvy prášku. Pro zajištění bezpečnosti provozu je naprosto nezbytné dokonale uzemnit stříkací zařízení a stříkací kabiny. U tribostatického nanášení je dobré uzemnění stříkací pistole zásadní podmínkou pro úspěšné nanášení. Špatné uzemnění povlakovaných předmětů je nejčastěji zapříčiněno neočištěnými závěsy a přípravky.

- · Tepelné zpracování práškových plastů

- Teplotu a především čas tepelného zpracování je nutno volit s ohledem na tloušťku materiálu, jeho tepelnou vodivost a tvar zboží. Na kvalitním tepelném zpracování závisí přilnavost povlaků i jejich další vlastnosti. Problematické mohou být povlaky na výrobcích o větších tloušťkách konstrukčního materiálu (např. 10–20 mm). Velmi záleží na průběhu nárůstu teploty vypalovaného zboží. Nedostatečná výkonnost, resp. nevhodný typ pece je příčinou zhoršení kvality povlaku projevující se v rozdílnosti kvality povrchů i u jednotlivých detailů. Rozdílnost (lesku, matu, drsnosti) závisí pak i na způsobu zavěšení a množství zboží. Velmi důležité je přímé proměřování teplot zboží, nelze pouze spoléhat na hodnoty odečtené z kontrolních teploměrů pecí.

Doporučený postup kontroly při výrobě

Kromě zkoušek, které hodnotí kvalitu povlaku PNH (vzhled, lesk, barevný odstín, přilnavost, odolnost proti poškrábání, odolnost ohybem, odolnost maltě, korozní odolnost atd.) musí být věnována pozornost ještě dalším krokům výrobního procesu a měla by obsahovat:

- kontrolu dostatečné přípravy hran,

rádius hran musí dovolit kompletní pokrytí a adekvátní tloušťku filmu na celém povrchu,

- kontrolu při manipulaci,

nesmí dojít ke znečištění již připraveného povrchu prachem, oleji, mastnotou, otisky prstů, apod.,

- kontrolu přípravy povrchu,

kontrola důkladného odmaštění,

měření vodivosti vody po konečném oplachu,

kontrola teplot při sušení konverzních vrstev,

případná kontrola plošné hmotnosti konverzní vrstvy,

řádná a správná příprava musí byt provedena na celém povrchu,

- kontrolu aplikace PNH

aplikace PNH musí být provedena okamžitě po přípravě povrchu,

tloušťka povlaku musí být nanesena v jedné operaci a její minimální hodnota by neměla být nižší než 60 µm,

tloušťka povlaku by neměla překročit hodnotu 120 µm pro části, které budou následně montovány,

- povlak musí být správně vytvrzen

musí být kontrolována teplota výrobků (podle doporučení výrobců PNH),

teplota ve vytvrzovací zóně pece se nesmí odchýlit o více jak ± 10°C,

pokud se připravují zkušební vzorky, musí být připraveny shodným postupem, včetně přípravy povrchu,

obvykle je možné kontrolovat správnost vytvrzení tzv. MEK testem,

barevný odstín musí být jednotný.

Defekty v povlacích z práškových nátěrových hmot

Velkou výhodou používání práškových nátěrových hmot při zhotovení ochranných vrstev na kovových konstrukcích je absence rozpouštědel. Tato ekologická výhoda je ale na druhé straně znevýhodněna tím, že při slinování a vytvrzování PNH dochází k výrazně menšímu rozlivu a smáčení povrchu kovu taveninou prášku. To je jeden z důvodů, proč je při aplikaci PNH kladen vyšší důraz na čistotu podkladu než je tomu u rozpouštědlových nátěrových hmot.

Výrobci, resp. prodejci PNH často deklarují jejich specifickou vlastnost, kterou je výborné pokrytí hran vrstvou nabitého prášku a tedy i zajištění protikorozní ochrany na hranách po vypálení. Vychází z předpokladu, že vrstva PNH, která přilne elektrostatickými silami k vodivému podkladu, zde zůstane a v průběhu zvyšování teploty v peci, kde se roztaví a díky vysoké viskozitě taveniny zůstane na místě a vytvoří, tedy i na hranách, dostatečnou a souvislou vrstvu ochranného filmu.

Na základě řešení různých příkladů selhání protikorozní ochrany na bázi PNH z reálných provozních aplikací je možné experimentálně prokázat, že i aplikace vrstev PNH má své konečné limity a ne vždy se lze spolehnout na tvrzení prodejců o dokonalém ochranném účinku PNH na hranách.

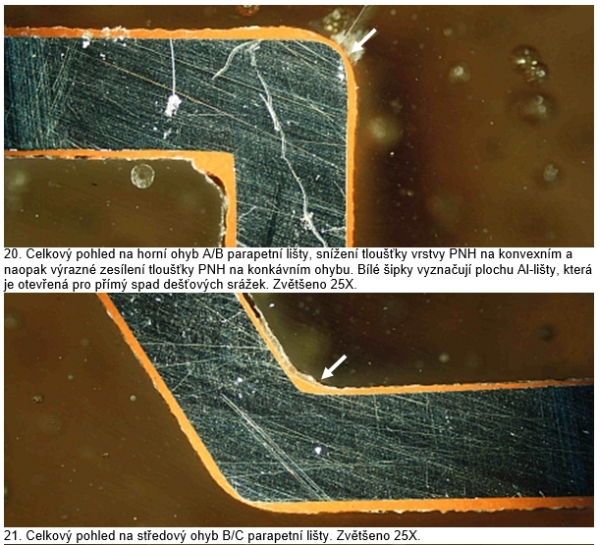

Je známé, že kovové konstrukce mají velmi vysoký počet míst s různou intenzitou a různým typem zakřivení. Pod různou intenzitou zakřivení povrchu je možné si představit různý poloměr zaoblení hrany, např. R5, tedy poloměr zaoblení hrany 5 mm, což je zcela vyhovující a na takto zakřiveném povrchu nenastávají problémy s tvorbou souvislé vrstvy organického povlaku. V případě ostré hrany, vzniklé např. po vrtání otvoru nebo při dělení plechu střižným nástrojem, vznikne ostrá hrana, kde selhávají i aplikace povlaků PNH. Navíc není možné na každé části konstrukce zajistit tak vysoký poloměr zakřivení. Zároveň je možné rozlišit konvexní (vypuklé) a konkávní (vyduté) zakřivení povrchu. Obecně platí, že na silně konvexně zakřiveném povrchu (typickém pro ostré hrany) má tekutina i o vysoké viskozitě, jakou je tavenina PNH, silnou tendenci se z místa ostré hrany stahovat do míst s nižším zakřivením, tedy do míst s vyšší rovinností. Naopak platí, že na konkávně zakřiveném povrchu (typické např. pro vnitřní úhly ohýbaných profilů) má tekutina i o vysoké viskozitě, jakou je tavenina PNH, silnou tendenci se do takového místa stahovat z míst s nižším zakřivením. Tato fyzikálně daná skutečnost, která byla mnohokrát ověřena mikroskopickou analýzou, není vždy akceptována a proto je v tomto příspěvku ukázáno několik reálných příkladů.

Příkladové studie

Při zjišťování příčin selhání povrchových úprav byla používána optická mikroskopie.

Příklad 1

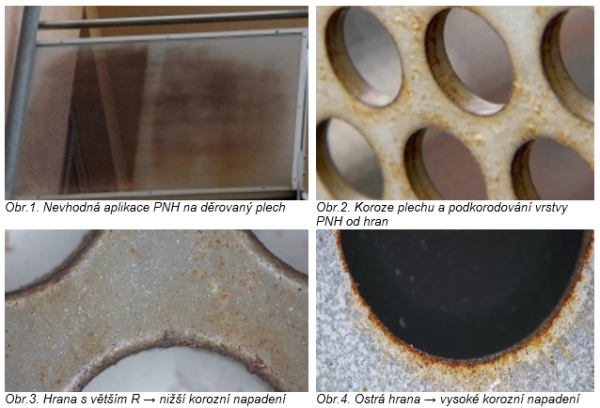

Balkónové výplně z ocelového perforovaného plechu s povlakem PNH

Aplikace PNH na odmaštěný ocelový a perforovaný plech. Architektonický záměr byl cílen na dosažení vyšší estetické hodnoty balkónové výplně a zároveň měl zajistit dostatečnou průhlednost a tím odlehčit průmyslovou strohost použitého plného ocelového plechu. Estetický záměr, byť velmi hezký, se v daném případě zcela rozchází s reálnou možností zajištění kvalitní protikorozní ochrany. Původně celistvý a rovný povrch plechu byl mnoha tisíci otvory vyraženými střižným nástrojem přetvořen do nespojité a mnohačetně konvexně zakřivené plochy, na které na mnoha místech došlo velmi rychle k selhání povrchové úpravy korozním napadením na střižných hranách s následným podkorodováním vrstvy PNH do větší vzdálenosti od hran.

Na obrázcích 1 až 4 je dokumentován stav balkónových výplní z ocelového perforovaného plechu po cca 1,5 letech na venkovní atmosféře.

Příklad 2

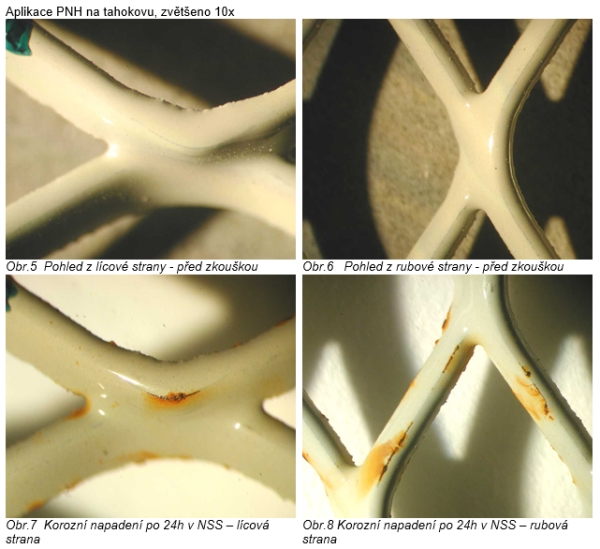

Povlak PNH na tahokovu

PNH byla aplikována pouze na odmaštěný tahokov. Na obr. 5 až 8 je dokumentováno velmi časté selhání PNH na tahokovech. Při bližším pohledu je zřejmé, že vrstva PNH na ostrých hranách tahokovu je velmi tenká a na mnoha místech prosvítá ocelový podklad. Pro zdůraznění tohoto tvrzení byla provedena urychlená korozní zkouška v prostředí spadu aerosolu 5% vodného roztoku NaCl. Korozní napadení oceli po velmi krátké zkušební době potvrzuje nevhodnost aplikace PNH pouze na odmaštěný tahokov.

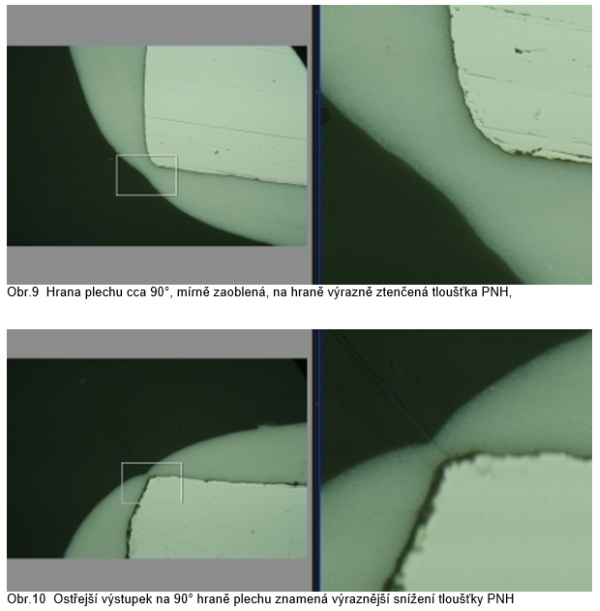

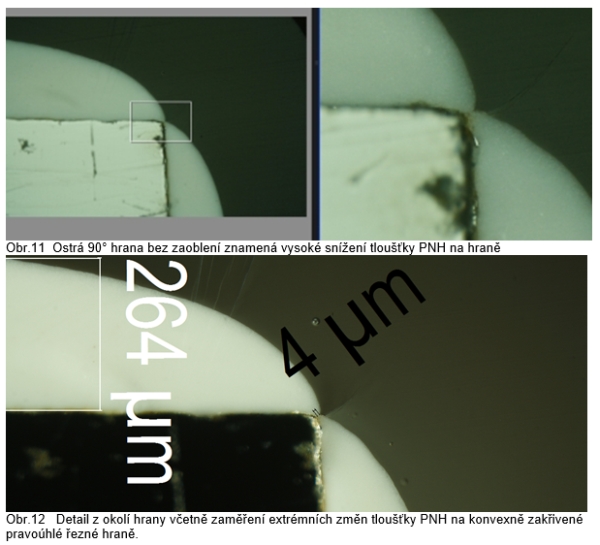

Příklad 3

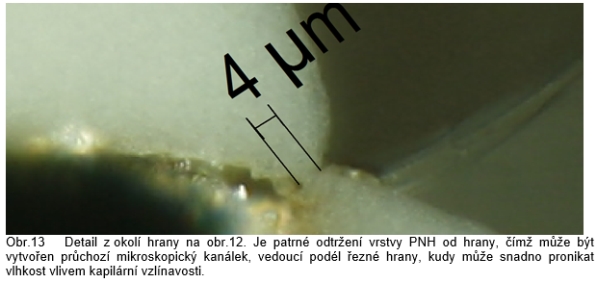

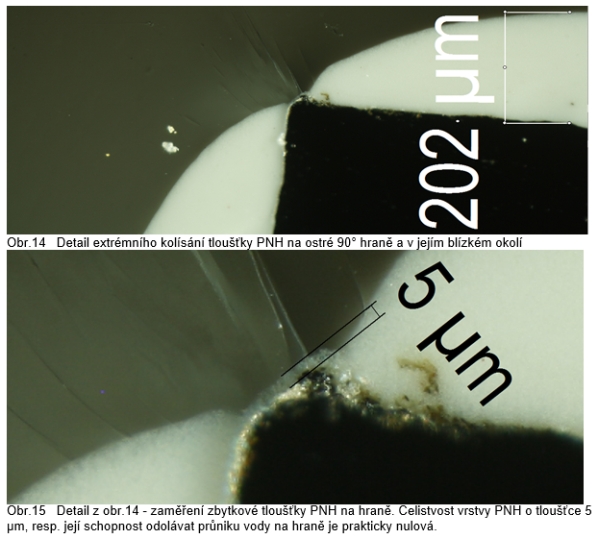

Na následujících obrázcích 9 až 15 je na příčných výbrusech vrstvy PNH na hranách ocelového plechu tloušťky 3 mm dokumentován zásadní vliv míry zaoblení, resp. míry konvexního zakřivení na dosaženou tloušťku vrstvy PNH na dané hraně.

Obrázky 9 až 11 byly pořízeny při zvětšení 200x. Obrázky 12 a 14 byly pořízeny při zvětšení 400x, obrázek 15 při zvětšení 1000x.

|

|

|

|

Příklad 4

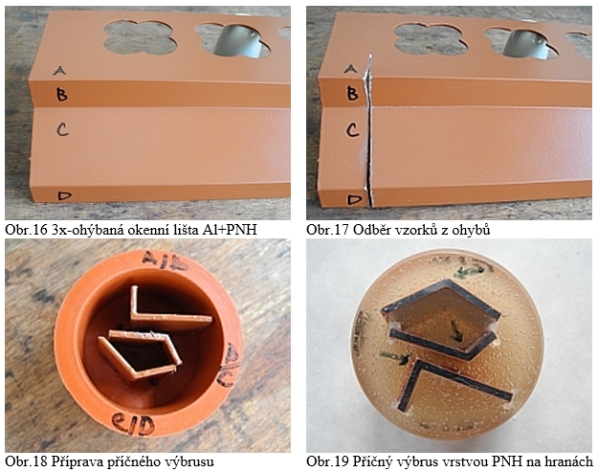

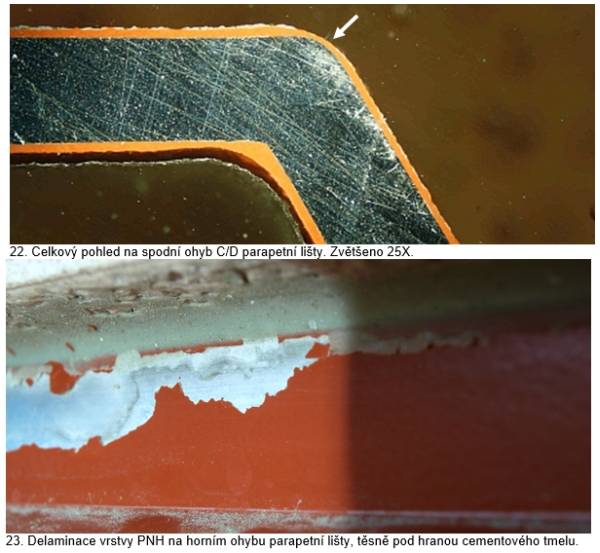

Na následujících obrázcích 16 až 23 je dokumentováno selhání povrchové úpravy vrstvou PNH na ohýbané parapetní Al-liště, kdy část lišty je zabudována pod vrstvou malty a keramického obkladu a část vyčnívá a odvádí vodu stékající z oken od fasády.

|

|

|

Závěr

Povlaky z práškových nátěrových hmot se vyznačují vysokými estetickými vlastnostmi, pokud však dojde z různých důvodů ke vzniku defektů nebo koroznímu napadení podkladového kovu je lokální oprava těchto povlaků obtížně proveditelná bez zhoršení dekorativních vlastností povlaků a jediným možným řešením je pak sejmutí povlaku z celého povrchu a jeho nová aplikace, včetně předúpravy povrchu. Je žádoucí ještě ve větší míře než u povlaků z konvenčních kapalných nátěrových hmot dbát na kvalitu provedení povrchové úpravy a všech ostatních kroků při volbě, zhotovení protikorozní ochrany a také manipulaci. Nevhodné konstrukční řešení, nedostatečně provedená předúprava, neověřené vypalovací teploty apod. vedou ve většině případů k defektním povlakům z PNH, ke snížení jejich přilnavosti, vzniku puchýřů a podkorodování povlaku již po krátké době expozice výrobku jak v reálných podmínkách, tak v podmínkách urychlených korozních zkoušek. Oblast používání PNH je velmi široká, má však svá omezení, která lze řešit respektováním a dodržováním technologických pravidel.

TEXT/FOTO Ing. L. Mindoš; Ing. H. Geiplová; SVÚOM, s. r. o.