Výskum prebiehal pri zváraní pancierových plechov pri výrobe kontajnerov, ktoré sú súčasťou systému Mokys. Uvedený systém zabezpečuje bezpečný prenos informácií vo forme hlasu, dát, prípadne obrazov na operačnej aj taktickej úrovni velenia ozbrojených síl. Ide o modulárny, vysoko mobilný systém, nezávislý od zmien konfigurácie ozbrojených síl.

Pancierové platne typu ARMOX, využitie a aplikácia v praxi

Pancierové platne typu ARMOX vyvíja a vyrába švédska firma SSAB Oxeläsund AB, ktorá sa špecializuje aj na oteruvzdorné plechy HARDOX a vysoko pevné konštrukčné plechy WELDOX. Pancierové plechy majú výborné balistické vlastnosti v kombinácii s vysokou tvrdosťou a pevnosťou. Z tohto dôvodu je ich využitie veľmi rozmanité. V civilnom sektore je možné uvedený typ materiálu vidieť v bankách, kde sa využíva ako konštrukčný materiál na trezory, prepážky, prekážky, bezpečnostné dvere a podobne. Z materiálu ARMOX sa vyrábajú aj vozidlá určené na prepravu peňazí, prípadne vozidlá diplomatov, slúžiace na bezpečnú a spoľahlivú dopravu. Materiál sa používa aj ako stavebný materiál pri stavbe diplomatických budov, ktoré musia spĺňať najvyššie bezpečnostné normy a predpisy, ako aj na rôzne vojenské aplikácie.

Z materiálu ARMOX 500T(S) sa vyrábajú časti vozidiel určených na odmínovanie terénu, vozidlá na ochranu ľudí, vozidlá pre policajné zložky, vozidlá pre mierové a vojenské účely. Na výrobu VEŽA – V30 bol použitý plech ARMOX 440T(S), na kabínu ZUZANA 2000 zasa ARMOX 560T(S). Vo verzii 500S sa uplatnil pri výrobe ľahkého obrneného vozidla 4x4 PVS Aligátor. Karosériu tvorí zvarenec z uvedeného materiálu, na ktorom sú mechanicky inštalované prvky keramickej ochrany, zabezpečujúcej streleckú odolnosť. V súčasnosti sa využíva aj ako súčasť pokrokových pyrotechnických ochranných oblekov pre pozemné vojsko. Sú šité na mieru pyrotechnika a vystužené dodatočnými oceľovými výstužami, ktoré výrazne zvyšujú ochranu pred výbuchom. [1]

Zváranie pancierových plechov z ocele typu ARMOX

Ocele ARMOX majú relatívne nízky obsah legujúcich prvkov, a tým sú dobre zvariteľné. Pri zváraní vysokopevných konštrukčných ocelí je vždy dôležité minimalizovať riziko vzniku trhlín za studena (vodíkové alebo oneskorené trhliny). Tieto trhliny vznikajú najmä vtedy, ak sa v časti tepelne ovplyvnenej oblasti (TOO) vytvorí hrubá a krehká rozpadová štruktúra a počas ochladzovania vznikajú vysoké napätia. Za týchto podmienok môže vodík, metastabilne rozpustený ako atómový, asociovať v oblasti hraníc a porúch. Pri týchto asociáciách môžu vznikať tlaky, podmieňujúce vznik trhlín.

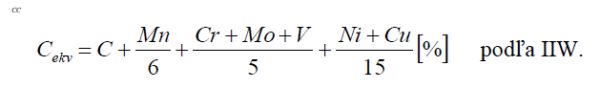

Na základe chemického zloženia ARMOX je potrebné určiť uhlíkový ekvivalent Cekv. Hodnoty uhlíkového ekvivalentu charakterizujú náchylnosť ocele na zakalenie v TOO a teda náchylnosť na studené praskanie. Preto má Cekv rozhodujúci vplyv na voľbu ďalších podmienok zvárania.

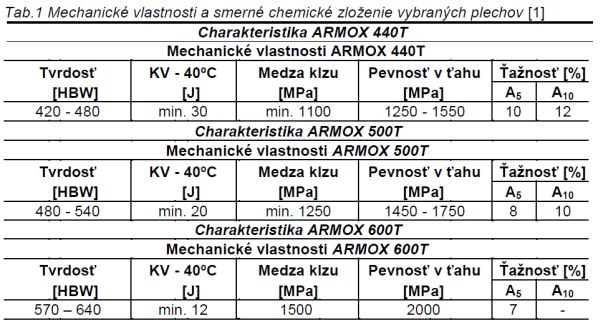

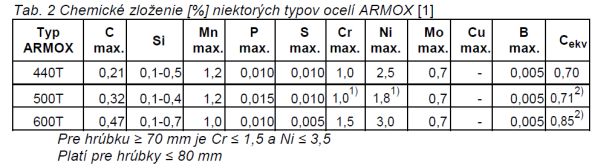

V tab. 2 je dokumentovaný výber používaných ocelí ARMOX, ich chemické zloženie a uhlíkové ekvivalenty zodpovedajúce charakteristickému obsahu legúr. Uhlíkový ekvivalent Cekv bol určený zo vzťahu podľa [1]:

|

|

Nebezpečenstvo vzniku studených trhlín pri zváraní je možné minimalizovať najmä: vhodnou voľbou prídavného materiálu s nízkym obsahom vodíka, predohrevom prípadne voľbou dohrevu zvarového spoja, konštrukčným riešením, technologickým postupom navrhnutým na minimalizáciu zvyškových napätí a samozrejme dokonalým očistením zvarových plôch. [1]

Prídavný materiál

Na zváranie sa odporúča používať feritický alebo austenitický prídavný materiál s medzou klzu maximálne 550 MPa a s maximálnym obsahom vodíka 5 ml na 100 g zvarového kovu. Voľbou prídavného materiálu s medzou klzu pod 550 MPa sa dosiahne zvýšená húžţevnatosť a ťažnosť zvarového kovu. S výhodou možno aplikovať mäkké bázické elektródy (Re < 550 MPa), ktoré svojou plastickou deformáciou znižujú úroveň zvyškových napätí vo zvare, a tým aj náchylnosť na vznik studených trhlín. Ak je zvar umiestnený tak, že je vystavený zvýšenému opotrebeniu, je možné na krycie húsenky použiť tvrdonávarový PM. V prípade, že je potrebné vytvoriť zvar s vyššou pevnosťou, je vhodné kombinovať elektródy s odlišnou pevnosťou, napríklad mäkké elektródy pre koreňový zvar a elektródy s vyššou pevnosťou pre zostávajúcu výplňovú časť zvaru. [2]

Predohrev a dohrev

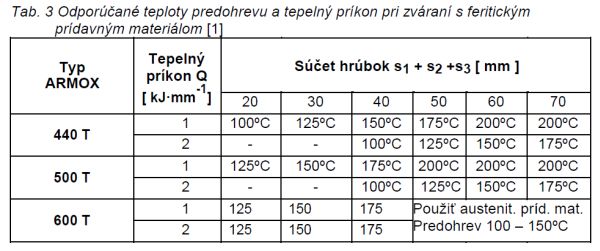

Predohrev je mimoriadne dôležitý pri kompenzácii ochladzovania plechu s väčšou hrúbkou a podporuje aj unikanie vodíka z ocele pri zváraní. Teplota predhrevu 100 –175 ºC sa odporúča pri zváraní s feritickými prídavnými materiálmi. Austenitické materiály nevyžadujú predohrev (zvára sa pri teplote 18 – 22 ºC) za predpokladu, že tepelný výkon je minimálne 1,5 kJ·mm-1 .

Treba pripomenúť, že použitie vysoko legovaného austenitického prídavného materiálu je v porovnaní s feritickými ekonomicky nevýhodné, a preto sa aplikuje len v prípadoch, ak zváraný materiál nie je možné predohrievať, pri tuhom upnutí zvarenca alebo pri zváraní materiálu ARMOX 600T s hrúbkou > 40 mm (tab. 3). Dohrev sa vykonáva ihneď po zváraní, aby v procese chladnutia bolo podporované unikanie vodíka z ocele. [2]

Zváranie ocelí typu ARMOX, mechanické vlastnosti a ukazovatele vlastností zvarových spojov

Medzi ukazovatele mechanických vlastností zvarových spojov ocelí typu ARMOX patria pevnosť zvarového spoja, vrubová húževnatosť, jej prechodová teplota v TOO a tvrdosť zvarového spoja. Okrem ukazovateľov mechanických vlastností sem patria aj ukazovatele špeciálnych vlastností zvarových spojov a to najmä odolnosť proti krehkému lomu, únavové charakteristiky, korózna odolnosť, odolnosť proti radiačnému poškodeniu, žiarupevné a žiaruvzdorné vlastnosti a pod. Najnebezpečnejšie necelistvosti sú trhliny, ktoré pôsobia svojím vrubovým účinkom ako koncentrátory napätia a môžu sa šíriť ďalej náhle (krehký lom) alebo postupne (únavový lom).

Ukazovatele celistvosti zvarových spojov rozlišujeme podľa štyroch základných typov trhlín na [2]:

a) horúce trhliny – vznikajú vo zvarovom kove alebo v podzvarovej teplom ovplyvnenej oblasti,

b) studené trhliny – nazývajú sa aj vodíkové indukčné trhliny, alebo ak vzniknú po určitom čase po skončení zvárania, nazývajú sa oneskorené trhliny. Vznikajú pri teplotách pod 300 ºC, v teplom ovplyvnenej oblasti a v jedno- i viacvrstvových spojoch vyššej pevnosti,

c) lamelárne trhliny – súvisia najmä so znížením plasticity valcovanej ocele v smere hrúbky plechu alebo profilu

d) žíhacie trhliny – vznikajú v priebehu tepelného spracovania zvarového spoja

Špeciálnym prípadom sú podnávarové trhliny, ktoré vznikajú počas navárania páskovou austenitickou elektródou.

Horúce trhliny majú niekoľko typov. Jeden z týchto typov vyskytujúcich sa v termomechanicky spracovaných oceliach sú trhliny v dôsledku odmiešavania fáz s rôznymi teplotami tuhnutia. Vznikajú v TOO, môžu však vznikať aj opakovane v tepelne ovplyvnených vrstvách zvarového kovu pri mnohovrstvovom zváraní.

Fázou, spôsobujúcou odmiešavanie v oceliach, bývajú spravidla sulfidy, oxisulfidy alebo karbosulfidy. Trhliny, ktoré sa vyskytujú vo zvarových spojoch, často nie sú čistého typu, ale môžu byť kombináciou niekoľkých typov, napríklad: odmiešané + studené, odmiešané + žíhacie alebo studené + lamelárne. [2]

Odmiešané trhliny

Odmiešané trhliny sú jedným z typov horúcich trhlín. Vznikajú v TOO, môžu však vznikať aj v opätovne tepelne ovplyvnených vrstvách zvarového kovu pri mnohovrstvovom zváraní. Zamedziť odmiešavacím trhlinám je možné použitím pulzného zváracieho prúdu. Výberom vhodnej frekvencie pulzov sa dá až na minimum znižovať podiel stĺpovitých kryštálov zvaru a získať celulárnu štruktúru, ktorá je na odmiešavacie praskanie podstatne menej náchylná.

Ďalším vhodným riešením na zabránenie odmiešavacej praskavosti ocelí ARMOX je použitie elektród s jadrom so zníženou teplotou tavenia, vrátane austenitických. Tieto elektródy menej tepelne namáhajú podhúsenicovú oblasť, ktorej maximálna teplota je vďa tomu nižšia a odmiešavaná fáza sa preto nerozpúšťa. [3]

Studené praskanie

Vodíkové indukované alebo studené praskanie je výsledkom synergického pôsobenia troch hlavných faktorov: tvrdej rozpadovej fázy martenzitického alebo bainitického typu, lokálne vysokej koncentrácie vodíka a zvýšeného napätia spôsobeného tuhosťou zvarového uzla alebo konštrukcie. Vodíkové praskanie nastáva počas, alebo po vychladnutí zvaru, keď jeho teplota klesne pod 150 – 100 ºC. Nad touto teplotou je vodíkové praskanie v oceli nepravdepodobné. Charakteristickým znakom je oneskorené praskanie, čiže iniciácia praskania a k jeho šíreniu môže dôjsť po niekoľkých hodinách alebo aj dňoch od vyhotovenia zvaru. Praskanie tohto druhu je pravdepodobnejšie pri zvaroch ocelí s vyššou pevnosťou a pri mnohovrstvových zvaroch.

Fraktografické rozbory povrchov vodíkových prasklín ukázali, že ich šírenie, nie je spojené s určitým mikromechanizmom, ale prebieha viacerými spôsobmi, napríklad štiepením, kvázi - štiepením, kovalescenciou mikrodutín, alebo medzikryštálovým oddeľovaním po hraniciach primárnych zŕn. Praskliny sa môžu šíriť intergranulárne, menej transgranulárne. Studené praskliny môžu byť aj potenciálnymi zárodkami pre neskoršie lamelárne praskanie, krehký lom alebo únavu.

Vodíkové studené praskanie sa môže vyskytovať aj vo zvarových kovoch, ktoré majú vyššiu pevnosť, a teda martenziticko – bainitickú mikroštruktúru. Studené trhliny vo zvarových kovoch môžu mať makroskopickú veľkosť, ale môže ísť aj o siete mikrotrhlín, ktoré ovplyvňujú najmä plastické vlastnosti. Studené trhliny vo zvarovom kove môžu byť priečne alebo pozdĺžne. Súčasne môžu byť medzikryštalické alebo aj transkryštalické.

Vplyv na praskanie podporujú aj inklúzie vo zvare. Niektoré názory upozorňujú na nepriaznivý vplyv polygonálneho feritu, ktorý sa vylučuje na hraniciach primárnych zŕn a v dôsledku vylučovania vodíka môže nastať deformačné starnutie. Mnohí upozorňujú na to, že v zvarových kovoch má prítomnosť martenzitu oveľa väčší vplyv na praskavosť za studena ako v TOO. [3]

Lamelárne praskanie

Lamelárne praskanie je typom necelistvosti v oblasti zvarového spoja, ktorá sa môže vyskytnúť vtedy, keď je plech namáhaný v smere jeho hrúbky. Z uvedeného vyplýva, že lamelárne praskanie pozorujeme iba vo valcovaných plechoch, alebo niekedy vo výkovkoch s vysokým stupňom prekovania. Trhliny sa môžu vyskytovať v TOO alebo v základnom materiáli. Trhliny majú kaskádovitý tvar rovnobežný s povrchom plechu. Lamelárne trhliny zadeľujeme medzi defekty typu studených trhlín. Metalurgickou príčinou lamelárneho praskania je nízka úroveň plasticity v smere hrúbky spoja. Nízka ťažnosť je daná valcovacou textúrou materiálu a najmä výskytom rozvalcovaných inklúzií (sulfidov), ktoré môžu spôsobovať delamináciu ocele ARMOX.

Ocele s popusteným martenzitom majú vyššiu odolnosť proti lamelárnemu praskaniu. Lamelárne praskliny sa môžu iniciovať z existujúcich defektov, a to odmiešavanej praskliny alebo vodíkom indukovanej praskliny. [3]

Vplyv parametrov zvárania na mechanické vlastnosti a zmenu mikroštruktúry

Na základe získaných poznatkov počas experimentov zo zvárania vysoko pevných materiálov typu ARMOX sa zostavilo niekoľko možných modifikácií zvárania, parametrov zvárania, umiestňovania húseníc, rôzne počty húseníc, rôzne prídavné materiály. Na zváranie vzoriek bolo použité zváracie zariadenie EWM Phoenix 500, ďalej boli delené laserovým lúčom. [1]

Zváraným materiálom bol vysoko pevný pancierový plech typu ARMOX 500T s hrúbkou 5 mm, dĺžkou zvaru 170 mm a šírkou zvarovej medzery 3,2 mm (v prípade použitia keramickej podložky). V prípade, že nebola použitá keramická podložka, zvarová medzera mala rozmer 2,5 mm. Jednotlivé plechy boli označené rímskymi číslicami od I – IV.

Platne boli zvárané najmä s keramickými podložkami, pre lepší prievar koreňa zvaru a rovnako nebolo nutné drážkovať zvar. Predohrev bol použitý iba pri vzorkách č. I. – klasický horák. Zvarový kov bol tlačený zľava doprava, iba v jednom prípade, a to pri vzorke číslo III. bol materiál zváraný sprava doľava. Pulz 50 : 50 bol použitý iba pri vzorke č. II. [1]

Získané parametre zvárania

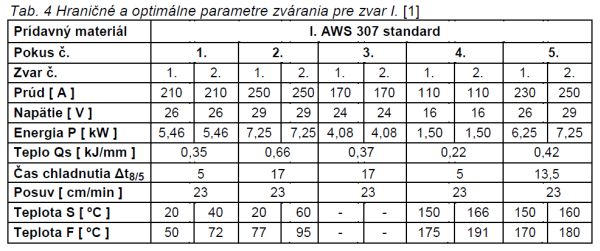

Po experimentálnych pokusoch boli získané tieto parametre zvárania. V tab. 4 sú hraničné hodnoty a optimálne parametre zvárania pre zvar č. I, pre materiál Armox 500T hrúbky 5 mm, kde bol použitý predhrev. Pokus č. 3 sa nedal uskutočniť pre neschopnosť vytvoriť zvarový kúpeľ. [1]

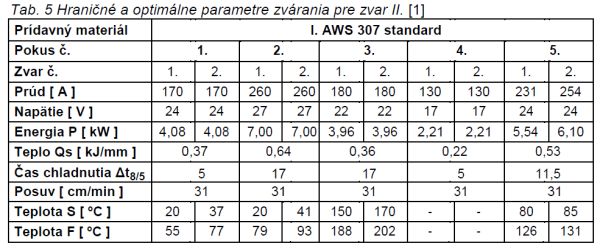

Tabuľka 5 zobrazuje hraničné hodnoty a optimálne parametre zvárania pre zvar č. II, kde sme použili pulzné zváranie v pomere 50:50. Pri pokuse č. 4 nedochádzalo k vytvoreniu zvarového kúpeľa. Pokus č. 5 má optimálne podmienky zvárania. [1]

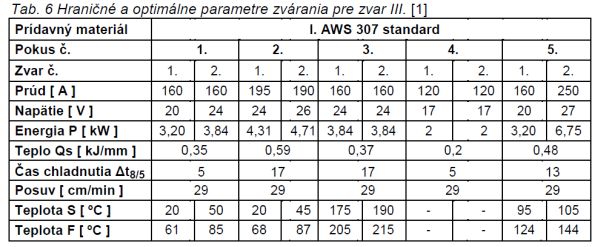

V tabuľke 6 sú zobrazené hraničné a optimálne parametre zvárania pre zvar č. III, kde boli zvary vytvárané bez podložky a koreň bol predrážkovaný. Pri pokuse č. 4 sa nevytváral zvarový kúpeľ. Pokus č. 5 sa vyznačuje optimálnymi podmienkami zvárania. [1]

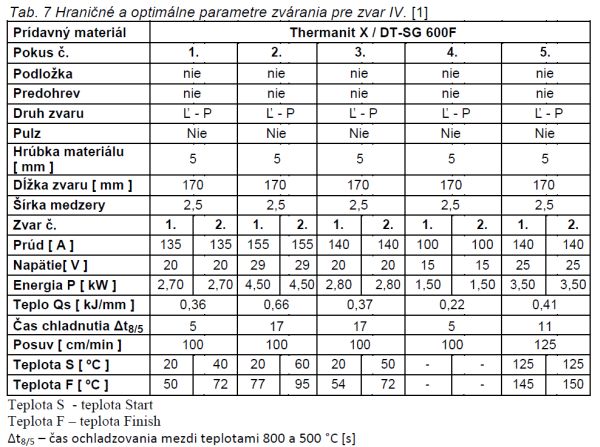

Tabuľka 7 zobrazuje hraničné hodnoty a optimálne parametre zvárania pre zvar č. IV pri zváraní materiálu Armox 500T hrúbky 5 mm. Pokus č. 4 pri nastavení prúdu 120 A nebolo možné uskutočniť, pretože sa nepodarilo pri zváracom procese vytvoriť zvarový kúpeľ. Pokus č. 5 má optimálne zvarové parametre. Materiál bol zváraný prídavným materiálom Thermanit X / DT – SG 600 F. pred zváraním bol základný materiál nadelený laserovým lúčom. Tabuľka uvádza pokusné parametre, ktoré bolo potrebné vyskúšať v praxi. Pokusy č. 1 – 4 sú hraničné pokusy. Pokus č. 4 nie je možné uskutočniť pre veľmi nízky prúd a napätie. Pokus č. 5 má optimálne parametre zvárania.[1]

Mikroštruktúry zvarových spojov

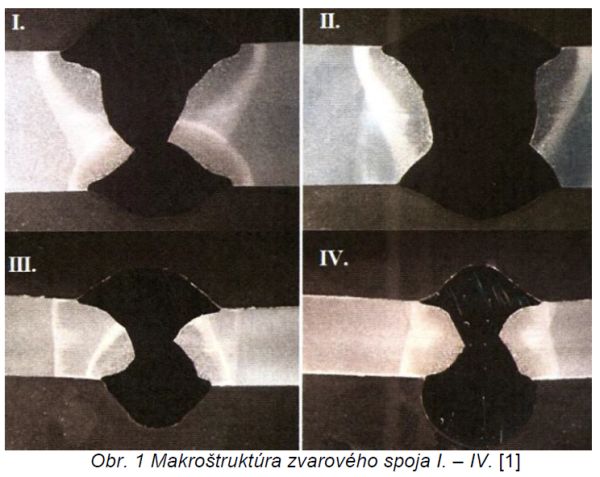

Na obr. 1 vidno makroštruktúry, ktoré boli opakované s minimálnymi obmenami počas celého experimentálneho zvárania. Z obrázku je jasne viditeľné, že materiál zváraný bez podložky I. a IV. má viac ovplyvnený koreň zvaru ako vzorka, kde bola pri zváraní použitá keramická podložka II. a III. TOO má dve fázy. [1]

Vyhodnotenie vplyvu parametrov zvárania

Na základe experimentálnych skúšok boli určené parameter zvárania, pri ktorých nevznikali trhliny. Rovnako boli namerané teploty S a F, parametre zvárania, ako napätie a prúd a vhodný čas ochladzovania medzi teplotami 800 až 500 ºC tak, aby nevznikali trhliny. Na vzorkách s definovanými parametrami a vhodným časom ochladzovania boli vykonané mechanické skúšky a bola sledovaná makroštruktúra. Výsledkom bolo aj pozorovanie, že po prekročení času Δt8/5 z nameraných hraníc dochádza k poklesu mechanických vlastností, ako sú medza pevnosti, medza klzu a tvrdosť. Môžu vznikať aj studené a indukované trhliny. Pri ťahovej skúške bolo zistené, že parametre zvárania majú výrazný vplyv na mechanické vlastnosti pri použití rovnakého prídavného materiálu. Najlepšie výsledky boli dosiahnuté pri zvarovej vzorke č. II, kde bolo aplikované pulzné zváranie 50:50. Naopak, pri vzorke č. IV, boli tieto výsledky vyhodnotené ako nedostatočné. Celkovo najvyššiu priemernú tvrdosť vykazovala vzorka č. IV, ale najvyššiu priemernú tvrdosť vo zvarovom kove II. Vzorky z materiálu ARMOX 500T hrúbky 5 mm vykazovali na základe makroštruktúry zvarového spoja pri pulznom zváraní menšiu TOO.

Záver

Cieľom experimentálneho zvárania bolo aj zistenie vplyvu predchádzajúceho delenia na zvarový materiál delený plazmovým oblúkom. A ďalej použitím špičkových prídavných materiálov a zmenou parametrov zvárania dosiahnuť výhodnejšie mechanické vlastnosti zvarových spojov, ktoré sa viac približujú k vlastnostiam základného materiálu. Kolísanie mechanických vlastností počas experimentu sú pripisované možným zmenám času ochladzovania Δt8/5, zapríčineným určitými nepresnosťami, ktoré vznikali pri rýchlom meraní teplôt. Napriek uvedenému v rámci experimentu bol stanovený výhodný čas chladnutia v závislosti od parametrov zvárania. Použitý bol rúrkový štandardný prídavný materiál s ochranou zvaru. Výsledkom experimentu je dosiahnutie prezentovaných mechanických hodnôt zvarového spoja. Podarilo dosiahnuť až o 30% lepšie mechanické vlastnosti ako dosahujú vojenské opravovne pri výrobu špeciálnej techniky.

TEXT/FOTO doc. Ing. Harold Mäsiar, CSc. A kol. FŠT, KSTaM, Trenčianska univerzita A. Dubčeka FOTO archív redakcie

Ďalší spoluautori: doc. Ing. Ondrej Híreš, CSc., doc. Ing. Peter Lipták, CSc., Ing. Lukáš Repka, Ing. Mária Zichová

Literatúra:

[1] BAČÍK, S.: Výskum vzniku trhlín na zvarencoch z vysokopevných pancierových plechov typu ARMOX, Dizertačná práca, TnUAD, Fakulta špeciálnej techniky, 2012, Trenčín.

[2] HÍREŠ, O.; BAČÍK, S.; BARÉNYI, I.; HÍREŠ, D.; ÚTLY, M.; VAVRÍK, R.: Výskumný projekt IV. výskum vplyvu technológie rezania vysokopevných materiálov Armox na chyby povrchu. Trenčín: FŠT TnUAD v Trenčíne, 2010.

[3] HÍREŠ, O.; VAVRÍK, R.; BARÉNYI, I.; BAČÍK, S.; ÚTLY, M.; HÍREŠ, D.: Výskumný projekt III. Štúdium zmien mikroštruktúry austenitických ocelí pri ich rezaní vodným prúdom, plazmovým lúčom a laserom. Trenčín: FŠT TnUAD v Trenčíne, 2010.

[4] MÄSIAR, H.; SEDLIAKOVÁ, J.; PEŠLOVÁ, F.: Informations about Properties of thermomechanicaly prcessed Steels after Application of other Production Processes, 2012. INTELEKTUAĽNYJE SISTEMY V PROIZVODSTVE. - ISSN 1813-7911. - Roč.19, č. 1(2012), s. 88 – 94.