Orientácia podnikov na spĺňanie požiadaviek svojich zákazníkov si v súčasnosti vyžaduje používanie mnohých nástrojov, či rozličných metód. Aktuálna vysoká úroveň globálnej produkcie na trhu nepriamo implementuje IT technológie do takmer každej spoločnosti.

Orientácia podnikov na spĺňanie požiadaviek svojich zákazníkov si v súčasnosti vyžaduje používanie mnohých nástrojov, či rozličných metód. Aktuálna vysoká úroveň globálnej produkcie na trhu nepriamo implementuje IT technológie do takmer každej spoločnosti.

Spoločnosti pri plánovaní výroby práve z dôvodu neustále stúpajúcich požiadaviek zo strany odberateľa, nepoužívajú len plány vytvorené na základe štandardných kapacitných a štatistických výpočtov, ale využívajú sa i rôzne systémy, ako aj počítačová podpora pri plánovaní.

Pre potreby plánovania sú vyvinuté systémy MRP (Material Requirements Planning). Tieto systémy sa zameriavajú na riadenie zásobovania výroby a používajú jednoduchý výrobný model, v ktorom je transformácia vstupov na výstupy daná priebežným časom výroby. Pre následné optimalizácie sa využíva lineárne programovanie. [1] V súčasnej dobe sa v podnikoch využíva systém ERP (Enterprise resource planning), ktorý predstavuje vnútropodnikový informačný systém pre plánovanie podnikových zdrojov alebo zdrojov organizácie prostredníctvom zdieľaných dátových úložísk. ERP systém je odvodený z MRP II, ktorého je nástupcom MRP. [2] Vďaka uvedeným systémom je možné jednoduchšie plánovať dodávky materiálu, ako aj samotnú výrobu. V reálnej prevádzke však môže dôjsť k rôznym problémom, ktoré môžeme identifikovať pomocou počítačovej simulácie. Cieľom každého podniku je vytváranie optimálnych plánov vo výrobe; splnenie požadovaného zámeru vyžaduje zohľadnenie množstva kritérií. Práve z tohto dôvodu sa pre potreby optimalizácie výroby využíva počítačová simulácia, ktorú je možné použiť aj pri vytváraní a verifikovaní plánov výroby.

Základné princípy simulácie

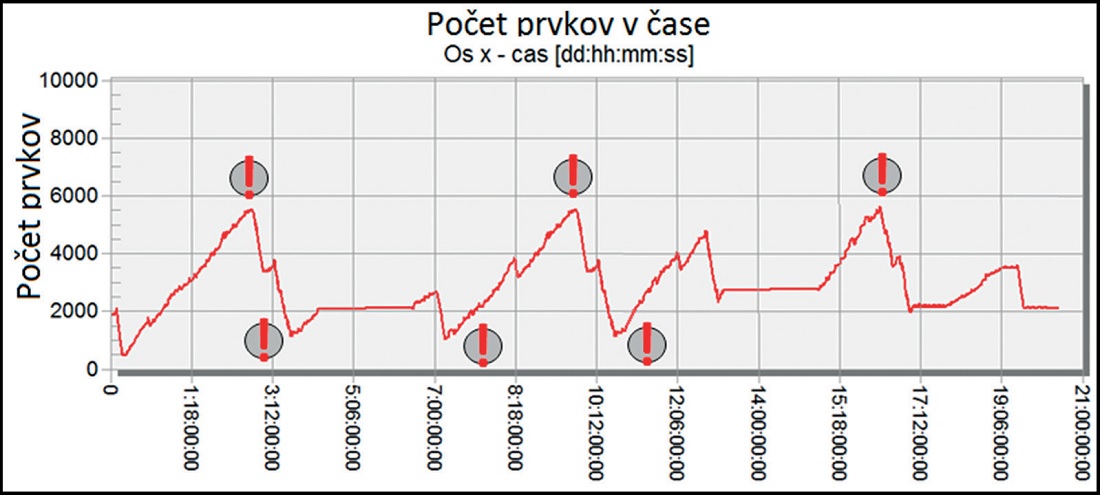

V simulácii vyvolávajú vstupy jednotlivých udalostí zmeny stavov objektov modelu a tak sa riadi celý proces. Nutné udalosti sa vykonávajú postupne – diskrétne. Výhodou je, že čas sa mení s postupnosťou daných udalostí. [3] Výhodou opísaných vlastností je možnosť uskutočňovať dynamické sledovanie procesu. Ilustračný obrázok zobrazuje príklad plnenia zásobníka v čase, kde sú zvýraznené kritické dolné a horné hodnoty zásobníka.

|

| Obr. 1: Vývoj stavu zásobníka |

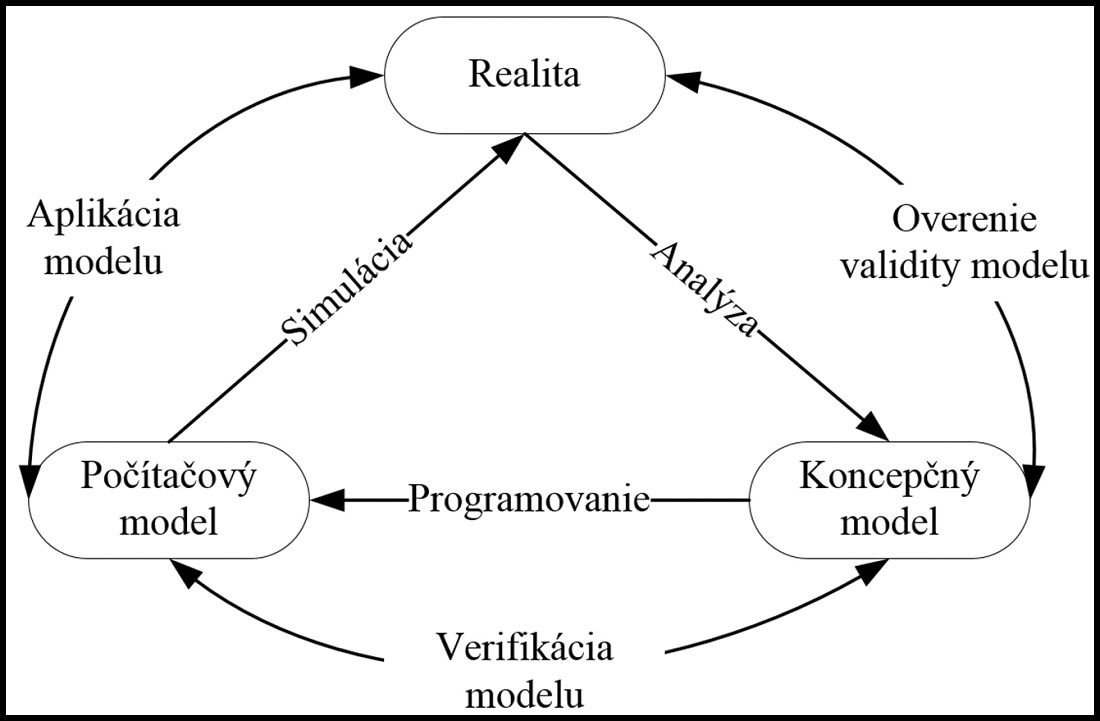

Dôležité informácie slúžia na vytvorenie grafov s percentuálnym vyťažením strojov alebo pracovníkov, Sankey diagram, Ganttov graf, vyťaženie operátorov logistiky a iné. V procese tvorby simulačného modelu je nevyhnutné uskutočniť verifikáciu vytvoreného modelu z dôvodu zvýšenia dôvery používateľa, ale aj jeho tvorcu. Obrázok 2 názorne zobrazuje vzťah počítačového modelu simulácie k realite.

|

| Obr. 2: Vzťah simulácie a reality [4] |

Počítačovú simuláciu dnes zabezpečujú programy ako napríklad: Plant Simulation, WITNESS, Simio či AutoMod. Vhodný simulačný nástroj musí byť flexibilný a podporovať plánovanie výroby. Na podporu plánovania výroby bol v spolupráci so spoločnosťou INNOV8, s. r. o., zvolený program Plant Simulation od spoločnosti Siemens, ktorý sa vyznačuje uvedenými vlastnosťami.

Výhodou tohto programu je podpora objektovo orientovanej simulácie a programovania s využitím programovacieho jazyka SimTalk, ktorý umožňuje vytvárať flexibilné metódy pre potreby zabezpečenia správnych funkcií modelu. Každý objekt v rámci simulácie disponuje mnohými preddefinovanými atribútmi a metódami, ktoré je možné dopĺňať a ich následným vhodným použitím vytvárať komplikované simulačné modely so značným stupňom detailnosti.

Tvorba simulačného nástroja na podporu plánovania

Problematika bola riešená v spolupráci so spoločnosťou INNOV8, s. r. o., ktorá sa zameriava na oblasť plánovania a optimalizácie procesov prostredníctvom simulácie. Výsledkom Simulačného nástroja po načítaní vytvorených plánov výroby je uskutočnenie simulácie na základe ktorej bude vygenerovaný Ganttov graf, ktorý poskytne informácie o procese výroby na daných pracoviskách.

Vytvorený Ganttov graf zobrazuje aj dĺžku doby prestojov, schopnosť uskutočniť existujúci plán na pracovisku a mnohé iné udalosti, napríklad: vyťaženie pracovísk a porovnania vyťaženia pracovísk, množstvo rozpracovanej výroby a stav skladu, ako aj upozornenie o spotrebe nakupovaného materiálu v konkrétnom čase. Priebeh vytvárania simulačného nástroja bol vykonaný v nasledujúcich krokoch:

- Analýza procesov a vstupných dát v podniku.

- Tvorba simulačného modelu.

- Verifikácia simulačného modelu.

- Úprava simulačného modelu.

Na základe uskutočnených vstupných analýz, ohraničenia simulovaného procesu a zberu vstupných dát bolo potrebné vytvoriť statický simulačný model. V priebehu vytvárania simulačného modelu bolo potrebné uskutočniť niekoľko workshopov, na ktorých boli diskutované detaily súvisiace s jeho funkcionalitou. Dôležitým cieľom bolo aj zabezpečiť maximálnu presnosť. Boli zohľadnené procesy ako montáž a demontáž, transporty výrobkov, rozpracovanosť výroby, medzioperačné zásobníky a mnohé iné. Dôraz sa kládol aj na korektné nastavenie pracovísk tak, aby výroba prebiehala podľa určených plánov výroby a ich presnej logiky. Po úspešnej verifikácií nasledovali úpravy, v ktorých bolo potrebné zabezpečiť načítavanie vstupných údajov do simulačného modelu.

Dôležitým krokom bolo zabezpečiť načítanie vstupných dát (plány výroby, aktualizovať vstupné dáta, materiálový tok, kusovníky, časy výroby…). Zvolený simulačný program poskytuje rôzne spôsoby načítania dát, ktoré popíšeme v nasledujúcich bodoch:

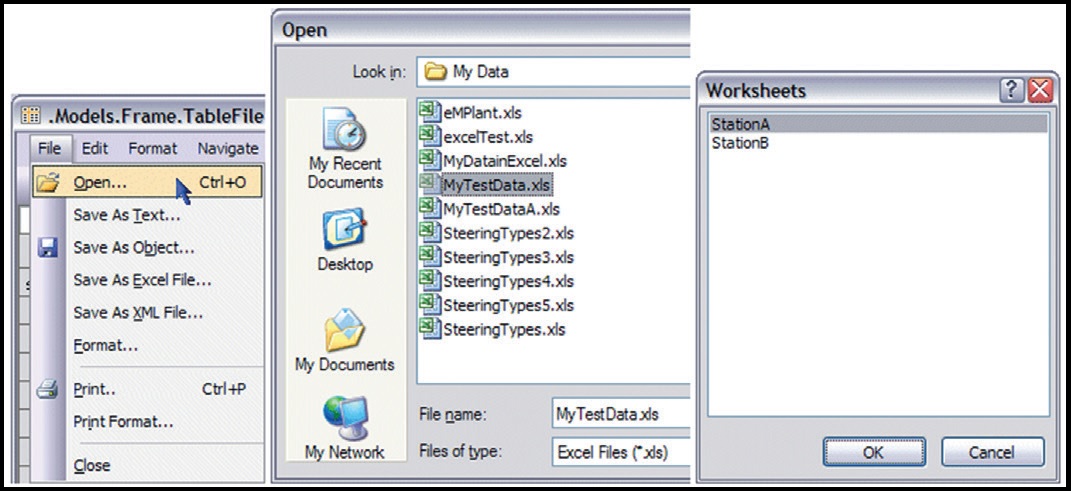

- Načítanie dát s využitím objektu TableFile – na otvorenie Excelu je potrebné otvoriť vytvorený objekt a vybrať možnosť File > Open. Následne zvoliť správny typ súboru(*.xls, *xlsx) tak, ako je to zobrazené na nasledujúcom obrázku. [9]

- ODBC rozhranie – ODBC (Open Database Conectivity) je rozhranie, ktoré umožní prístup k rôznym druhom databáz. Je to vlastne akýsi interpretátor SQL príkazov. [5, 6] Pomocou tohto rozhrania je napríklad možný prístup do MS Access databázy, z ktorej je možné čítať a zapisovať dáta.

- SQLite rozhranie – je softvérová knižnica, umožňujúca pripojenie pomocou správneho naprogramovania metód na dané SQL databázy. Je to jeden z najpoužívanejších SQL databázových prostriedkov. [7]

- ActiveX – je objekt disponujúci technológiou, ktorá umožňuje aktiváciu objektov (ovládacích prvkov alebo iných objektov COM) a umožňuje vymieňať si dáta s týmito objektmi pomocou definovaných rozhraní. ActiveX je súčasťou Plant Simulation Interface Package, môže byť napríklad použitý pri načítaní a zápise dát z tabuliek programu MS Excel.

- C rozhranie – umožňuje rozšírenie funkcionalít simulačného programu s využitím metód naprogramovaných v programovacom jazyku C. Toto rozhranie je možné použiť priamo v SimTalku-u pomocou funkcií ako: loadLibrary, callLibrary, freeLibrary a getLoadedLibrary. Je nutné vytvoriť C program alebo DLL (Dynamic Link Library), ktorý je následne načítaný s použitím loadLibrary. Aj pri použití uvedeného rozhrania je podporovaná obojsmerná výmena dát.

- Objekt Method – poskytuje možnosť naprogramovať v jazyku SimTalk ovládacie prvky, ktorých spustenie zabezpečujú iné objekty na základe nastavení. Programy sú vytvárané s využitím kombinácie vstavaných metód, kľúčových slov, priradení a riadiacej/logickej štruktúry. V prípade objektu Method, bude naprogramovaný import/export s využitím zabudovaných metód na základe konkrétnej potreby.

- DDE (Dynamic Data Exchange) rozhranie – povoľuje simulačnému softvéru pristúp k inej aplikácii. Program v operačnom systéme Windows umožňuje vytvoriť prepojenie s aplikáciami ako MS Excel alebo MS Access, ktoré musia byť spustené. Následne je možné uskutočňovať transakcie ako zapisovanie a čítanie dát. Všetky operácie sú realizované prostredníctvom SimTalk-u. [6, 7]

|

| Obr. 3: Postup načítania dát z Excelu |

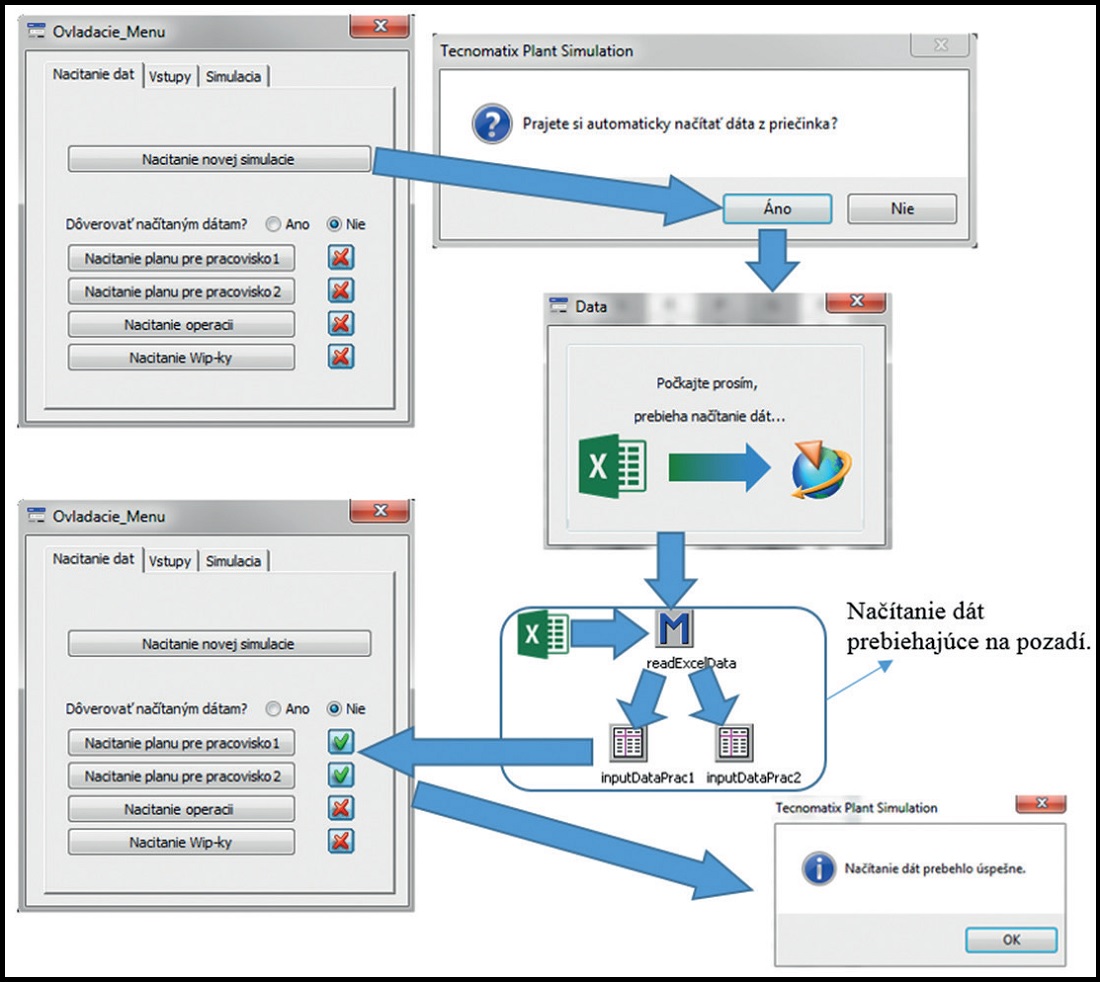

Najvhodnejším spôsobom načítania vstupných dát je napojenie sa na informačný systém spoločnosti, kde sú k dispozícií plány výroby ako aj rozpracovanosť výroby a stav skladov. Pretože interné predpisy spoločnosti neumožnili priame pripojenie do firemného informačného systému, boli pre tieto účely zadefinované šablóny v programe MS Excel, z ktorých budú následne načítané jednotlivé plány do simulačného programu. Pre potreby načítania týchto vstupných informácií bola použitá 6. možnosť, a to využitie objektov Method. S ich využitím boli naprogramované funkcie, ktoré zabezpečujú import dát v požadovanom formáte. Spustenie načítania je zabezpečené prostredníctvom vytvoreného grafického rozhrania. Proces načítania je zobrazený na nasledujúcom obrázku.

|

| Obr. 4: Proces načítania dát z vytvorených šablón do tabuliek v simulačnom programe |

Cieľom uvedených úprav je zabezpečenie funkcie softvérovej podpory plánovania výroby na základe načítania aktuálnych plánov výroby. Po skončení simulácie budú graficky zobrazené informácie o zostatkovom pláne výroby, úzkych miestach, meškaní výroby a nevyťažených strojoch. Na základe výstupov bude možné upraviť plán tak, aby sa maximálne skrátila priebežná doba výroby.

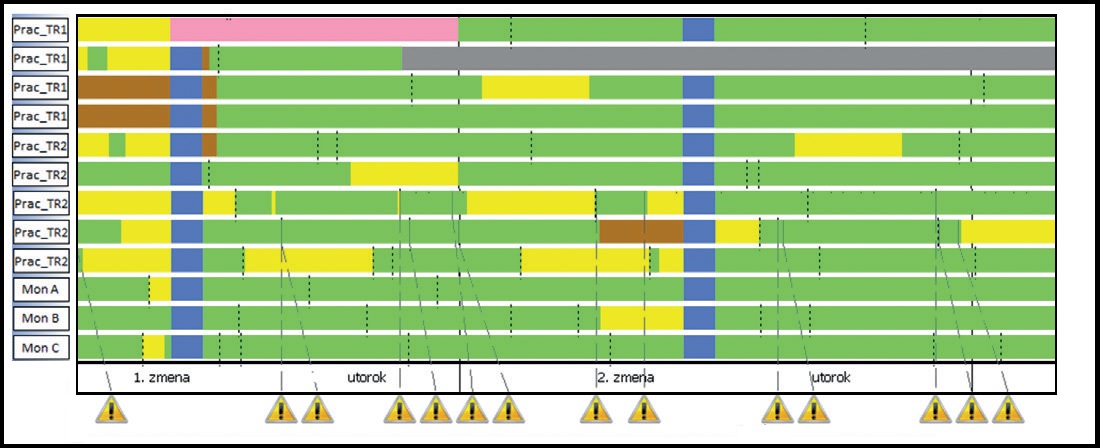

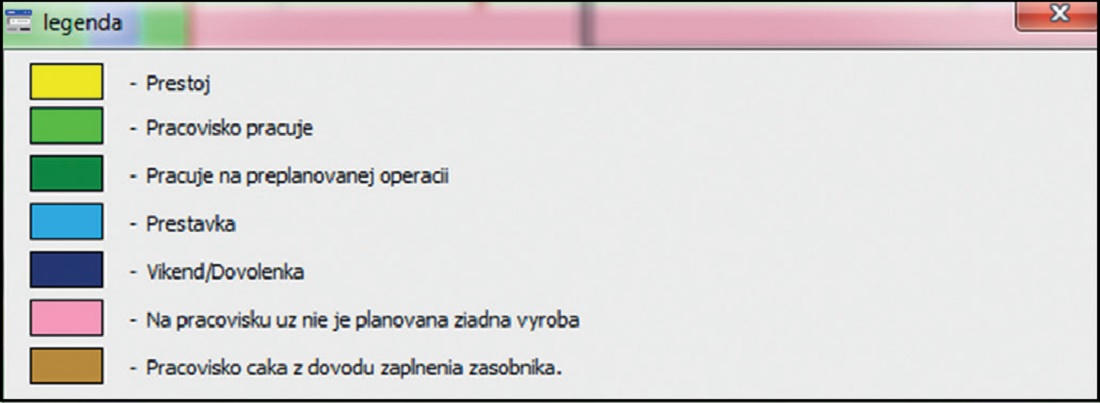

Prínosom bude zvýšenie využitia strojov ich vyšším vyťažením, rýchlejšia dodávka dielov na montáž, plánovanie obsadenia strojov operátormi, ako aj predčasná identifikácia možných úzkych miest plánov. Tieto výstupy poskytne vytvorený Ganttov graf, grafické štatistiky a tabuľkové výstupy. Po uskutočnení simulácie je vygenerovaný Ganttov graf, ktorého názorná ukážka a legenda sú náplňou nasledujúcich obrázkov. V grafe je možné sledovať produkciu na daných pracoviskách na základe načítaných plánov. V prípade zbytočných prestojov z dôvodu čakania na vstupný materiál, ktorý je potrebný spracovať na predchádzajúcej operácii je možné uskutočniť vo vytvorených plánoch korekcie. Prípadne je možné v čase prestoja naplánovať údržbu alebo využiť pracovníkov na iných operáciách.

|

| Obr. 5: Ganttov graf/diagram |

|

| Obr. 6: Inštrukcie k dekódovaniu informácií z vyššie uvedeného Ganttovho grafu |

Medzi ďalšie informácie, ktoré poskytuje uvedený graf sú informácie o spotrebe baliacich materiálov, ktoré sú zobrazené vo forme upozornení v časovej osi grafu.

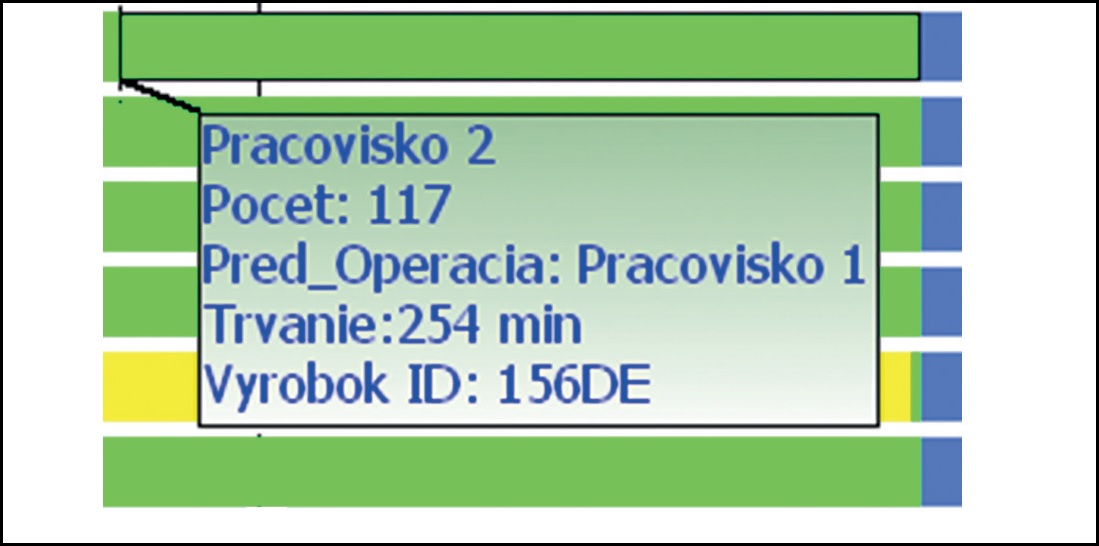

Upravené plány je možné opätovne načítať a následne spustiť novú simuláciu. Ďalšími informáciami, sú údaje o spotrebe nakupovaných materiálov, ktoré sú zobrazené vo forme upozornení v časovej osi grafu. Graf je plne interaktívny a pri kliknutí na jednotlivé sektory poskytuje správa o tom, aký výrobok je v danom čase vyrábaný. K dispozícií sú taktiež poznatky ako pracovisko, ID číslo, veľkosti výrobnej dávky ako aj názov predchádzajúceho pracoviska, ktoré zobrazuje obr. 7.

|

| Obr. 7: Informácia o označenom sektore v grafe |

Prestoje sú znázornené žltou farbou a zobrazujú úzke miesta v plánoch výroby, kedy bude na pracovisku plánovaná výroba, ale nebude dostupný materiál. Pokiaľ je vopred jasné, že na danom pracovisku nebude možné uskutočňovať výrobu, je možné nastaviť pracovisko ako neplánované a využiť personálne kapacity na inej operácii. Pokiaľ nie je na pracovisku v danej zmene plánovaná výroba, segment bude zvýraznený ružovou farbou. V rámci daných pracovísk je možné zobraziť grafy o vývoji výstupných zásobníkov, ako aj percentuálny graf vyťaženia pracovísk. Na zlepšenie využitia aplikácie bola doplnená funkcia optimalizácie operácií. Pokiaľ pracovisko počas simulácie nemá k dispozícii vstupný materiál, preskočí danú operáciu a skontroluje dostupnosť materiálu pre nasledujúce operácie. Pokiaľ je materiál pre nasledujúce operácie k dispozícii, uskutoční výrobu a opätovne overí dostupnosť vstupného materiálu pre operáciu, ktorú vynechal. Pokiaľ nie je materiál stále dostupný, dochádza k opakovaniu daného procesu.

Ďalším výstupom sú tabuľkové reporty, v ktorých je zobrazený proces výroby na danom pracovisku, čas začiatku a konca výroby danej dávky, informácia vyrobenom množstve, o možnosti preplánovania operácie, ako aj o spotrebe vstupného materiálu.

Záver

Využitie simulácie pri podpore plánovania výroby má značný potenciál, nakoľko umožňuje odhaliť možné komplikácie v predstihu a poskytnúť tak prehľad o výrobe a dostatočný čas na uskutočnenie korekcií. Rovnako poskytuje aj možnosť testovania výrobných kapacít, experimentovania so simulačným modelom a tvorby rôznych scenárov, ktoré môžu byť overené skôr, ako budú nasadené do reálnej prevádzky. V budúcnosti sa plánuje pokračovať vo vývoji vytvorenej simulácie a vylepšiť ju o možnosť vytvárania optimalizovaného plánu výroby. Automatické vytváranie bude uskutočňované na základe požadovanej produkcie v danom týždni, stanovených kritérií a logiky plánovania. Všetky tieto aspekty bude nutné analyzovať, zohľadniť a navrhnúť v ďalšej časti projektu.

TEXT/FOTO: ING. BRANISLAV BAKO, DOC. ING. PAVOL BOŽEK, CSC., STU, ÚSTAV APLIKOVANEJ INFORMATIKY, AUTOMATIZÁCIE A MECHATRONIKY, MATERIÁLOVO TECHNOLOGICKÁ FAKULTA FOTO ARCHÍV REDAKCIE

Literatúra

[1] Fedorčáková, M.; Šebo, D.: Logistické plánovanie a riadenie výroby, Trendy v systémoch riadenia podnikov. – Košice: TU, 2008. 365-370 s. ISBN 9788055301150.

[2] https://managementmania.com/sk/erp-enterprise-resourceplanning (cit. 14. 03. 2016)

[3] VDI 3633: Simulation of systems in materials handling, logistics and production – Fundamentals. 1933.

[4] Jerz, V.: Simulácia a optimalizácia výrobných systémov. Bratislava: Slovenská technická univerzita Bratislava, 2008. 18 s. ISBN 978-8089313-16-7.

[5] http://www.developer.sk /index.php?session=bc26212887d0135113d24db59462608d&action=read&click=open&article=1045131840

[6] Bangsow, S.: Manufacturing Simulation with Plant Simulation and SimTalk: Usage and Programming with Examples and solutions. Germany: Springer, 2010. ISBN 978-3-642-05073-2.

[7] Tecnomatix Plant Simulation step-by-step help – Copyright © 2011 Siemens Product Lifecycle Management Software Inc.

[8] Bako, B.: Optimalizácia vybraných procesov v spoločnosti Nemak Slovakia, s. r. o., s využitím simulačných metód. Praha: DYNAMIC FUTURE s.r.o., 2013. 41 – 65 s. ISBN: 978-80-214-4752-3.

[9] http://www.posterus.sk/?p=1365 (cit. 9. 11. 2015)