Článok je zameraný na laserové zváranie dvojfázových ocelí. Pripravené boli tri typy spojov z ocelí HCT600X a HCT980X pri rôznych rýchlostiach a výkonoch zvárania. Skúmaný bol vplyv parametrov zvárania na geometriu zvarových spojov tenkých oceľových plechov z dvojfázových ocelí.

Článok je zameraný na laserové zváranie dvojfázových ocelí. Pripravené boli tri typy spojov z ocelí HCT600X a HCT980X pri rôznych rýchlostiach a výkonoch zvárania. Skúmaný bol vplyv parametrov zvárania na geometriu zvarových spojov tenkých oceľových plechov z dvojfázových ocelí.

Rozvoj automobilového priemyslu, automatizácia výrobných procesov, neustále zvyšovanie kvality vyrábaných vozidiel, určujú požiadavky na výrobu karosárskych plechov, zameriavajúce sa na znižovanie hmotnosti vozidla, zvyšovanie bezpečnosti posádky a koróznej odolnosti karosérií automobilov pri súčasnom zvyšovaní produktivity výroby a znižovaní výrobných nákladov. Z konštrukčného hľadiska a úžitkových vlastností finálneho výrobku je cieľom znížiť hrúbky plechov, čo predpokladá zvýšiť ich pevnosť a ťažnosť. [1, 2] V posledných rokoch zaznamenali laserové technológie takmer vo všetkých sférach spracovania materiálov veľký rozvoj. Laserové zváranie patrí medzi dostupne technológie a vo významnej miere býva využívané v aplikáciách automobilového priemyslu, kde sa uplatňuje pri zváraní karosérií, krytov motorov, nárazníkov či iných zváraných komponentov. [3 – 5]

V súčasnej dobe je obrovskou výzvou používanie nových materiálov, ktoré sú zameriavané na znižovanie hmotnosti automobilov, zvyšovanie bezpečnosti. Najčastejšie sú pri výrobe karosérií automobilov používané vysoko pevné ocele patriace do skupiny AHSS ocelí. Tieto ocele sú v automobilovom priemysle využívané kvôli výborným vlastnostiam pevnosti, ťažnosti, húževnatosti, schopnosti absorpcie nárazovej energie. Do tejto skupiny ocelí patria aj dvojfázové ocele (DP ocele), ktoré sú v automobilovom priemysle používané najmä na výrobu polotovarov, z ktorých sa pomocou technológie lisovania za studena vyrábajú rozličné diely automobilových karosérií. [6 – 8]

Výskum

- Príprava zvarových spojov

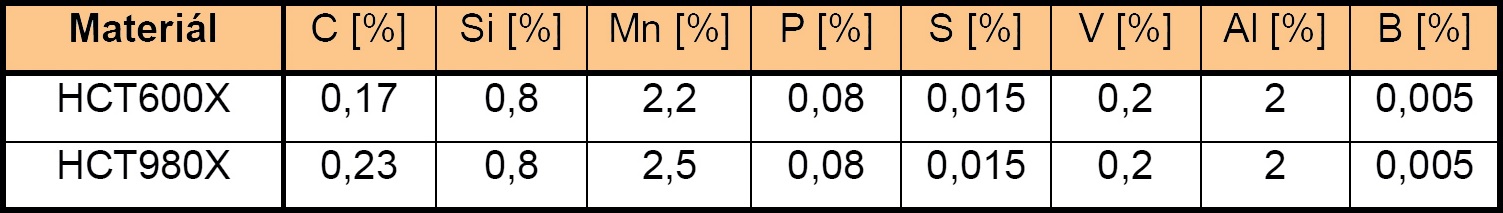

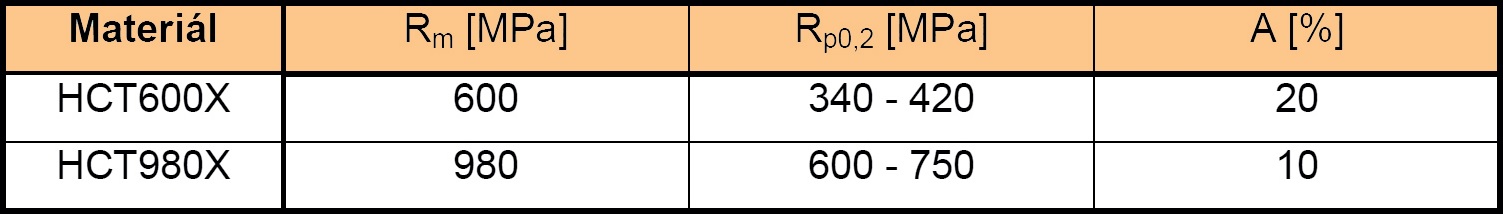

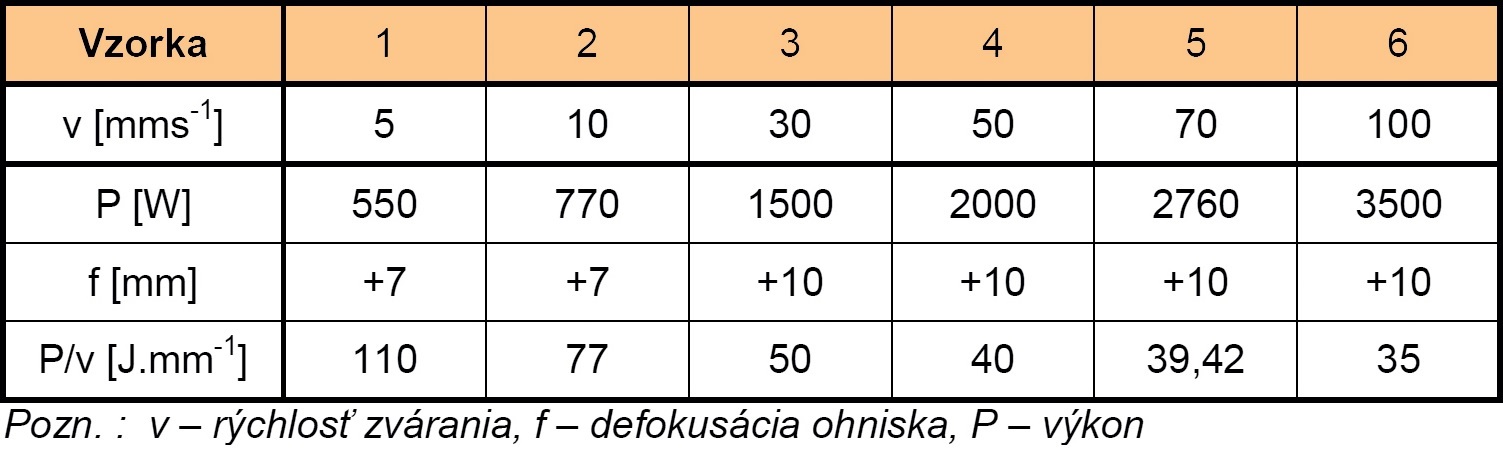

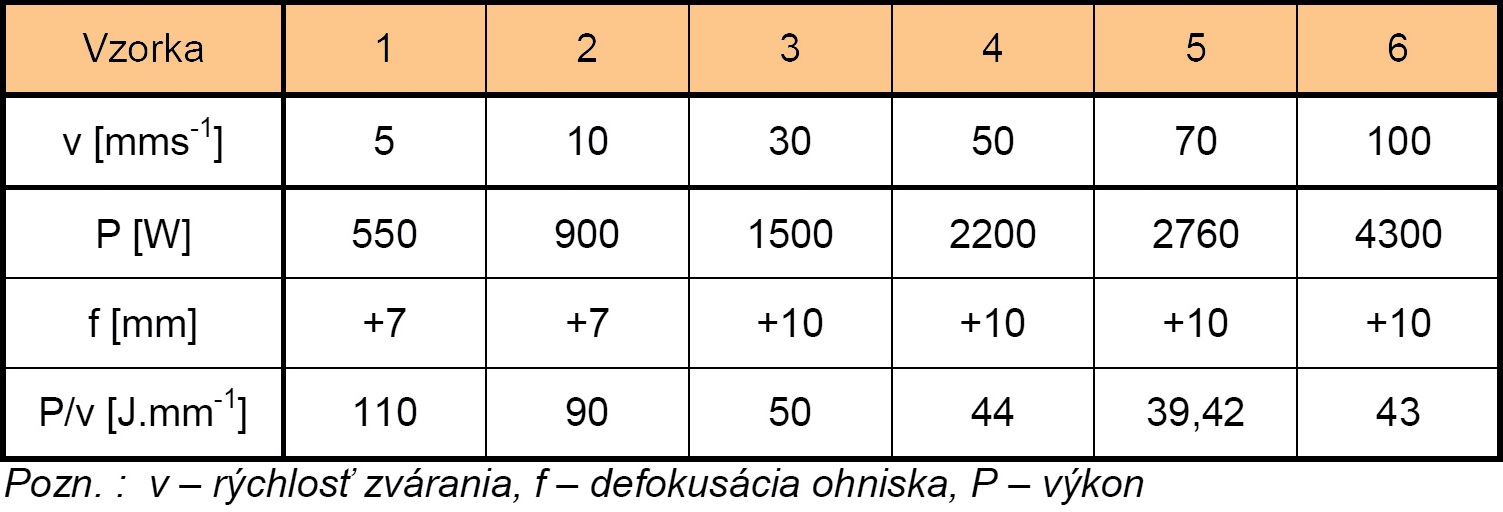

Na zváranie sa používali dva druhy plechov z dvojfázových ocelí, s hrúbkou 1,2 mm. Boli vyhotovené tri druhy tupých spojov: A – (HCT600X – HCT600X), B – (HCT980X – HCT980X), C – (HCT600X – HCT980X). Pozinkované plechy boli dodané v stave valcovanom za studena. Chemické zloženie a mechanické vlastnosti používaných materiálov sú znázornené v tab. 1 a tab. 2. Zvarové spoje sa vyhotovovali pomocou Nd: YAG pevnolátkového vláknového lasera s maximálnym výkonom 5 kW a hrúbkou vlákien 0,1 mm. Zváranie bolo zrealizované v spolupráci s firmou Prvá zváračská, a. s., v Bratislave. Pri laserovom zváraní tenkých plechov sa aplikovala ohnisková vzdialenosť 250 mm. Všetky spoje sa pripravili bez prítomnosti ochranného plynu. Parametre zvárania sú znázornené v tab. 3. a tab. 4. Pri spojoch A a B boli vyhotovené prievary (vzorky 1, 2, 4 a 6) a zvary (vzorky 3, 5).

|

| Tab. 1: Chemické zloženie experimentálnych materiálov [5] |

|

| Tab. 2: Mechanické vlastnosti experimentálnych materiálov |

|

| Tab. 3: Parametre zvárania spojov A a B |

|

| Tab. 4: Parametre zvárania spojov C |

- Hodnotenie zvarových spojov

Zvarové spoje sú charakteristické tromi oblasťami, oblasťou zvarového kovu (ZK), oblasťou základného materiálu (ZM) a teplom ovplyvnenou oblasťou TOO. Jednotlivé oblasti sú charakteristické rôznymi parametrami. Líšia sa mechanickými vlastnosťami a rozmermi jednotlivých oblastí. V tomto príspevku je venovaná pozornosť rozmerovej analýze oblasti TOO zvarových spojov. Rozhranie medzi základným materiálom a zvarovým kovom sa nazýva TOO. Hrúbka TOO závisí od parametrov zvárania. Zvarové spoje vyhotovené pri rôznych parametroch zvárania majú rôzne šírky TOO. Najväčší vplyv na hrúbku vzniknutých oblastí má rýchlosť a výkon zvárania. Pomer výkonu a rýchlosti zvárania označujeme ako vnesené teplo. Množstvo vneseného tepla má významný vplyv na geometriu zvarového spoja. Množstvo vneseného tepla pri rôznych parametroch zvárania je znázornené v tab. 4.

- Geometria zvarov a prievarov

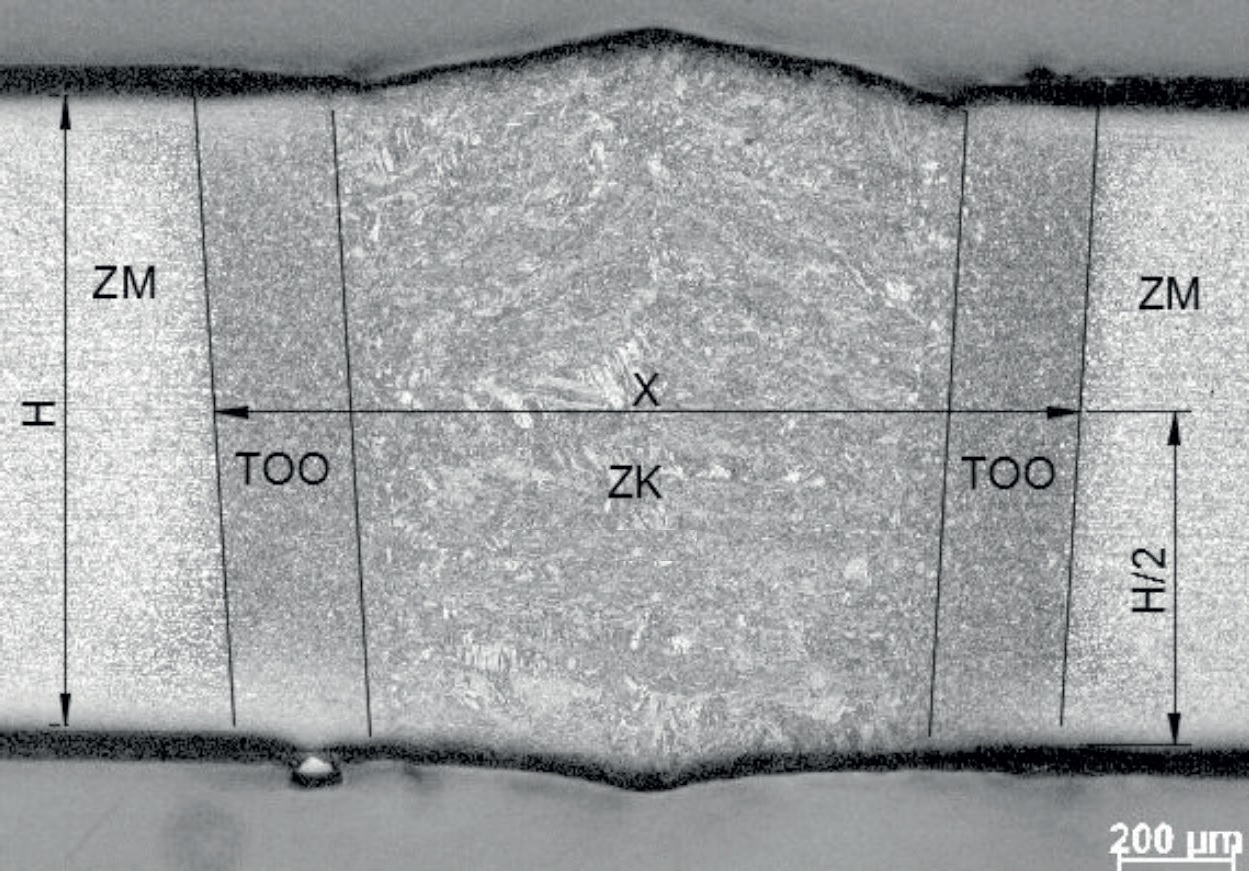

Na obr. 1 je znázornená šírka zvarového kovu ZK a teplom ovplyvnenej oblasti TOO označené ako „X“.

|

| Obr. 1: Skúmaný rozmer „X“ vo zvarovom spoji A pri rýchlosti zvárania 100 mms-1 |

Na obr. 1 sú označené jednotlivé oblasti zvarového spoja A pri rýchlosti zvárania 100 mms-1 a výkone zvárania 3 500 W. Zvarový spoj je symetrický, šírky TOO z obidvoch strán zvarového spoja sú identické, majú rovnaký tvar aj rozmer. Všetky spoje boli vyhodnotené rovnakým spôsobom podľa obr. 1.

Výsledky

- Zvarový spoj A

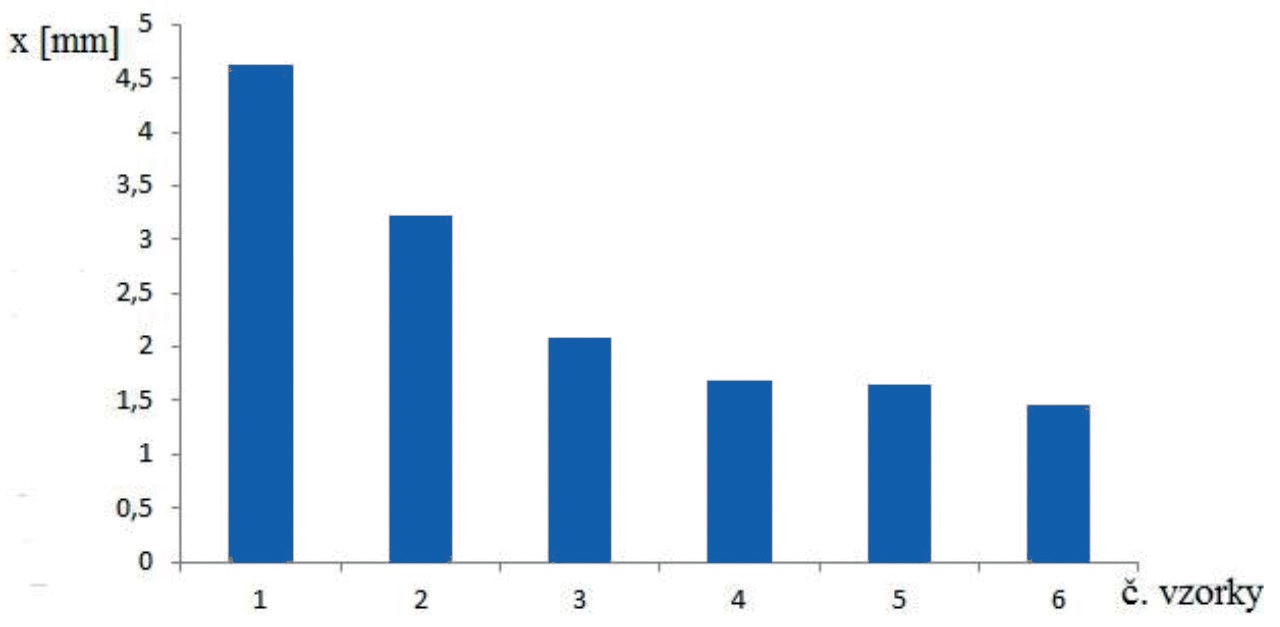

Na obr. 2 je znázornený vplyv množstva vneseného tepla na parameter „X“. Pri najnižšom výkone 550 W a najnižšej rýchlosti 5 mms-1 bol rozmer zvaru a TOO najväčší 4,62 mm. Pri najväčšom výkone 3 500 W a najvyššej rýchlosti zvárania 100 mms-1 bol rozmer zvaru a TOO najmenší 1,47 mm. Z diagramu je zrejmé, že znižovaním množstva vneseného tepla sa znižuje parameter X. Medzi parametrom X a množstvom vneseného tepla je lineárna závislosť. 1 J.mm-1 zodpovedá šírke 0,042 mm.

|

| Obr. 2: Vplyv množstva vneseného tepla na parameter „X“ pri zvarovom spoji HCT600X – HCT600X |

- Zvarový spoj B

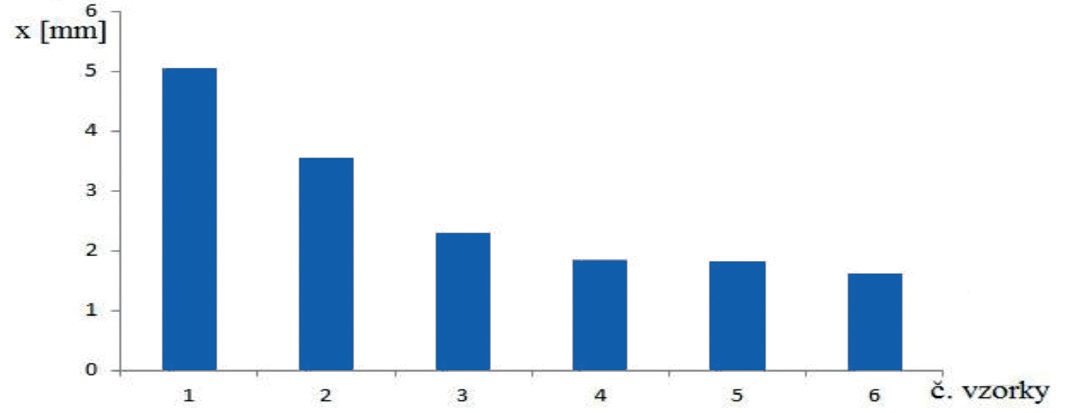

Na obr. 3 je znázornený vplyv množstva vneseného tepla na parameter „X“. Pri najnižšom výkone 550 W a najnižšej rýchlosti 5 mms-1 bol rozmer zvaru a TOO najväčší 5,06 mm. Pri najväčšom výkone 3 500 W a najvyššej rýchlosti zvárania 100 mms-1 bol rozmer zvaru a TOO najmenší 1,61 mm. Rovnako ako v predchádzajúcom prípade, platí, že znižovaním množstva vneseného tepla sa znižuje parameter X. Aj pri tomto type spoja platí lineárna závislosť medzi parametrom X a množstvom vneseného tepla. 1 J. mm-1 zodpovedá šírke 0,046 mm.

|

| Obr. 3: Vplyv množstva vneseného tepla na parameter „X“ pri zvarovom spoji HCT980X – HCT980X |

- Zvarový spoj C

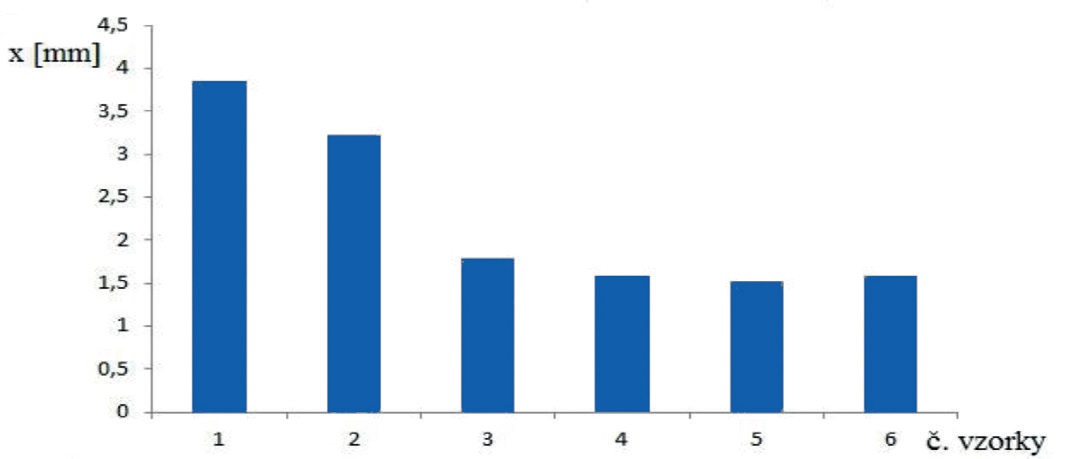

Zvarový spoj C tvoria dva rozdielne materiály, HCT600X a HCT980X. Na obr. 4 je znázornený vplyv množstva vneseného tepla na parameter „X“. Pri najnižšom výkone 550 W a najnižšej rýchlosti 5 mms-1 bol rozmer zvaru a TOO najväčší 3,85 mm. Pri výkone 2 760 W a rýchlosti zvárania 70 mms-1 bol rozmer zvaru a TOO najmenší 1,51 mm. Pri tomto spoji boli zistené najnižšie hodnoty X. Znižovaním množstva vneseného tepla sa znižuje parameter X. Lineárna závislosť medzi parametrom X a množstvom vneseného tepla bola potvrdená aj pri spoji C. 1 J.mm-1 zodpovedá šírke 0,035 mm.

|

| Obr. 4: Vplyv množstva vneseného tepla na parameter „X“ pri zvarovom spoji HCT600X – HCT980X |

Záver

Výsledky merania rozmerov laserom zváraných tupých spojov ukázali, že množstvo vneseného tepla, ktoré je dané pomerom výkonu zvárania (P) a rýchlosti zvárania (v) ovplyvňuje geometriu zvarového spoja. Môžeme konštatovať, že znižovaním množstva vneseného tepla sa znižuje aj šírka charakteristických oblastí TOO, ZK. Pri experimentálnych zvarových spojoch A, B a C sa zistilo, že medzi šírkou TOO + ZK (v príspevku označené ako parameter X) a množstvom vneseného tepla (P/v) je lineárna závislosť. Parameter X bol najväčší pri najmenšej rýchlosti zvárania a najmenšom výkone zvárania, najnižšia hodnota parametra X sa zistila pri najvyššej rýchlosti a najväčšom výkone.

Odborný príspevok recenzoval: Ing. Pavol Radič, VÚZ – PI SR, Bratislava

Príspevok vznikol s podporou Grantovej agentúry MŠSR VEGA č. 1/0149/13.

TEXT/FOTO ING. TOMÁŠ CSICSÓ, PROF. ING. PAVOL ŠVEC, PHD., ING. ALEXANDER SCHREK, PHD., ING. ALENA BRUSILOVÁ, PHD., STU, STROJNÍCKA FAKULTA, ÚSTAV TECHNOLÓGIÍ A MATERIÁLOV, BRATISLAVA