Pojem opotrebenie sa obmedzuje predovšetkým na tuhé telesá. Pri analýze trenia a opotrebenia tuhých telies treba vychádzať z redukovaného tribologického systému, ktorý má základné trecie teleso, druhé trecie teleso a okolie. Na dosiahnutie reálnych výsledkov je potrebné s vysokou presnosťou kvantifikovať vstupné veličiny, vybrať vhodný model a diferencovať hĺbku vyšetrovania, ktorú môže určovať makroskopický alebo mikroskopický prístup.

Opotrebenie môže mať veľa foriem, ktoré závisia od topografie povrchu, kontaktných podmienok a prostredia. Pri analýze opotrebenia možno pozorovať tri javy:

- Vzájomné pôsobenie povrchov pri trení,

- zmeny, ktoré prebiehajú v povrchovej vrstve elementov trecej dvojice,

- porušenie povrchov.

Základné mechanizmy opotrebenia

Vyššie uvedené javy nemožno skúmať ako etapy, ktoré nasledujú za sebou, ale ako javy, ktoré sa navzájom prekrývajú. Vzájomné pôsobenie povrchov sa mení pri ich relatívnom pohybe. Potom porušenie povrchov je konečnou etapou ich účinkov. Pretože porušenie nemusí byť viazané na celý pracovný povrch trecej dvojice, ostatná časť prekonáva iba fyzikálno-chemické zmeny. Čiastočné porušenie a zmeny vlastností povrchov vplývajú na ich vzájomné pôsobenie. Vo všeobecnosti možno povedať, že existujú dva základné mechanizmy opotrebenia - mechanické a chemické. Mechanické opotrebenie zahŕňa procesy, ktoré môžu spôsobovať adhéziu, abráziu, eróziu a únavu. Chemické opotrebenie vychádza z atakovania povrchu reaktívnymi zložkami a oddeľovaním splodín opotrebenia mechanickým pôsobením. Ak dva povrchy navzájom kontaktne pôsobia, reálna plocha kontaktu je podstatne menšia, pretože dotyk povrchov definovanej drsnosti je len na ich výstupkoch. Tlaky v týchto plochách sú vysoké a povrch materiálu sa deformuje aplikovaným zaťažením, čím sa zväčšuje styková plocha. Zmeny na povrchoch trecej dvojice spôsobuje deformácia, zvýšenie teploty a chemické pôsobenie okolia. Ako už bolo spomenuté, proces opotrebenia je tvorený množinou adhezívnych, abrazívnych, chemických a difúznych procesov.

Opotrebenie a jeho hodnotenie

V dôsledku opotrebenia dochádza k zhoršeniu funkcie súčiastky, končiacej predčasným jej vyradením z prevádzky alebo poruchou. Hodnotenie opotrebenia ako deja sa robí predovšetkým veličinami, ktoré ho priamo určujú. Tieto veličiny sú stanovené buď z hodnôt, ktoré sa získajú meraním veľkosti nežiaduceho úbytku materiálu z jeho povrchu alebo z vlastností, stavu a funkcie opotrebených súčiastok. Priamo určované veličiny opotrebenia môžu byť kvantitatívne a kvalitatívne. Pod kvantitatívnymi veličinami rozumieme rozdiely objemu, rozmerov alebo hmotnosti opotrebených súčiastok pred a po opotrebení. Tieto veličiny môžu byť absolútne alebo relatívne.

K absolútnym veličinám patria:

- Lineárne opotrebenie Wl – zakladá sa na meraní rozmerov skúmaného prvku pred opotrebením a po opotrebení. Presnosť merania je možné dosiahnuť v rozpätí od niekoľko μm do niekoľko stotín mm,

- objemové opotrebenie Wv – je určené veľkosťou zmeny objemu pred a po opotrebení a zároveň určuje aj celkové opotrebenie súčiastky, najmä pri nerovnomernom opotrebení,

- hmotnostné opotrebenie Wm – princípom tejto metódy je určenie zmeny hmotnosti vzorky pred a po opotrebení. Rozdiel hmotnosti sa najčastejšie vzťahuje na treciu dráhu. Táto metóda je v porovnaní s predchádzajúcimi

metódami praktickejšia, presnejšia, ale neumožňuje posúdiť rovnomernosť rozloženia veľkosti opotrebenia na opotrebenej ploche.

K relatívnym veličinám patria:

- Koeficient abrazívneho opotrebenia Kab – závisí najmä od tvaru, veľkosti a distribúcie abrazívnych častíc, od vlastností opotrebovávaného materiálu a charakteru vzájomného pôsobenia medzi abrazívnymi časticami a opotrebovávaným materiálom,

- odolnosť voči opotrebeniu (pomerná odolnosť voči opotrebeniu) ψ daná pomerom oteru (hmotnostným, objemovým, lineárnym) etalónu Wetalónu a skúšobnej vzorky Wvzorky,

- veľkosť opotrebenia (pomerná veľkosť opotrebenia) 1/ψ – definovaná ako pomerné opotrebenie vzorky vzhľadom k etalónu,

- rozsah opotrebenia.

Miera opotrebenia a charakteristika opotrebených častí

Pri hodnotení opotrebenia pomocou nepriamo určovaných veličín treba poznamenať, že prednosť majú tie veličiny, ktoré poskytujú určitú informáciu o vplyve opotrebenia na funkčnosť súčiastok, resp. zariadení v súlade s predpísanými technickými parametrami. Tieto nepriamo určované veličiny sa určujú z hodnôt charakterizujúcich životnosť súčiastok alebo zariadení, prevádzkový režim alebo podmienky opotrebenia. Pre hodnotenie procesu opotrebenia sú výhodnejšie veličiny určované priamo. Ich výber je však obmedzený možnosťou stanovenia meranej hodnoty s požadovanou presnosťou. Veľkosť opotrebenia najčastejšie vyjadrujú úbytky hmotnosti alebo objemu na jednotku klznej dráhy. Veľkosť opotrebenia a v niektorých prípadoch aj intenzitu opotrebenia možno merať nasledujúcimi kvantitatívnymi metódami:

- Zmenou hmotnosti,

- zmenou lineárnych rozmerov,

- zmenou objemu,

- profilografovaním,

- využitím rôznych snímačov.

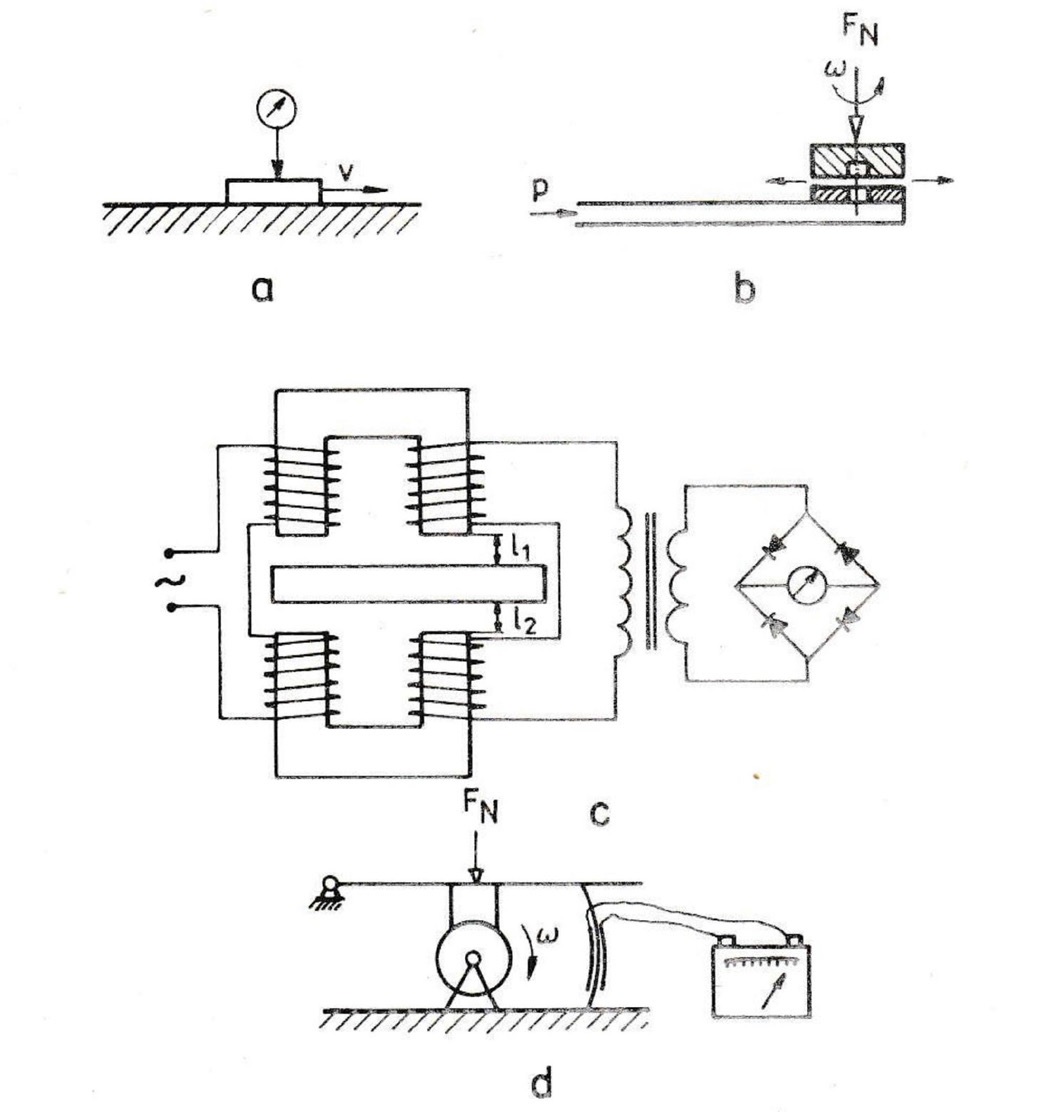

Princípom metódy určenia veľkosti opotrebenia zmenou hmotnosti je určenie zmeny hmotnosti vzorky v jednotlivých fázach skúšky. Stredná intenzita opotrebenia skúšaných materiálov je určená rozdielom hmotnosti vztiahnutej na treciu dráhu, prácu trenia alebo čas trvania trecieho procesu. Táto metóda je jednoduchá, dostatočne presná, ale neumožňuje posúdiť rovnomernosť rozloženia veľkosti opotrebenia na opotrebenej ploche. Metóda určenia zmenou lineárnych rozmerov sa zakladá na meraní rozmerov vzorky pred opotrebením a po opotrebení. Presnosť merania je ovplyvnená nerovnomernosťou opotrebenia na hodnotenom povrchu, nepresnosťou meracej základne alebo problémami s určením rozloženia rozmerových zmien na protiľahlých povrchoch rotačných telies, ako sú napríklad čapy a otvory. K tejto metóde možno zaradiť aj metódu merania zmien presne definovaných vtlačkov a vrypov na opotrebovávanom povrchu pred a po opotrebení. Vtlačky sú vytvorené pomocou skúšobných teliesok (Vickers, Knoop) a vrypy prostredníctvom špeciálnych nástrojov s presne definovanou geometriou. Presnosť merania týchto metód je v rozmedzí od niekoľko mikrometrov do niekoľkých stotín milimetra. Pri týchto metódach však treba brať do úvahy možnosť spevnenia a vytláčania materiálu okolo vtlačkov. Meranie veľkosti zmien objemu určuje celkové opotrebenie súčiastky, najmä pri nerovnomernom opotrebení. Z hľadiska praktickosti a presnosti sa pred touto metódou uprednostňuje metóda merania zmeny hmotnosti. Pri metóde určenia veľkosti opotrebenia profilografovaním sa vyhotovuje profilogram skúmaného povrchu pred skúškou a po skúške a získané profilogramy sa porovnávajú. Vyhodnocuje sa buď planimetrovaním veľkosti opotrebenej plochy z profilografov alebo sa vyhodnocujú zmeny tvaru a rozloženia opotrebenia v dôležitých rovinách. Snímače používané na určenie veľkosti opotrebenia sú založené na mechanických, pneumatických, elektrických alebo tenzometrických princípoch (obr. 2). V odbornej literatúre je publikované veľké množstvo údajov o skúšobných zariadeniach na hodnotenie odolnosti voči opotrebeniu.

|

| Obr. 2.: Princíp snímačov opotrebenia: a) mechanický, b) pneumatický, c) indukčný, d) tenzometrický |

Meranie a skúšky

Pri skúškach odolnosti proti adhezívnemu opotrebeniu bude rozhodujúcim kritériom pre výber vhodného skúšobného zariadenia geometria trecieho uzla, t. j. či v mieste vzájomného kontaktu jednotlivých elementov trecieho uzla pôjde o bodový, čiarový alebo plošný kontakt. Podľa podmienok v oblasti dotyku medzi opotrebovávaným povrchom a abrazívnymi časticami môžu byť experimentálne zariadenia s viazanými časticami a s vrstvou voľných častíc medzi dvoma stykovými povrchmi. V prístrojoch s viazanými časticami sa najčastejšie využíva brúsne plátno alebo brúsny kotúč. Na obr. 1 je zobrazené laboratórne zariadenie na tribologické skúšky, vyvinuté v Ústave technológií a materiálov SjF STU v Bratislave. Výhodou tohto merania je jednoduchosť, spoľahlivosť a dobrá reprodukovateľnosť výsledkov s malým rozptylom. Vzorka sa môže pohybovať po stálej dráhe alebo postupovať stále na nové nepoškodené abrazivo.

K nevýhodám patrí premenlivá kvalita brúsneho plátna a prípadná zmena abrazivity plátna alebo kotúča počas skúšky. Prístroje s voľnými abrazívnymi časticami majú brúsnu nádobu, pružný kotúč alebo bubnový prístroj. Tieto prístroje sú pomerne jednoduché, často simulujú prevádzkové podmienky s možnosťou využitia rôznych abrazívnych častíc. K nevýhodám týchto prístrojov patrí najmä postupný pokles abrazivity častíc počas skúšky. Na skúšanie odolnosti proti erózii sa používajú najmä zariadenia, v ktorých sú abrazívne častice nesené prúdom kvapaliny (tryskacie zariadenia, zariadenia s obehovou sústavou) alebo plynu (tryskáče, zariadenia s urýchlovaním častíc odstredivou silou). Pri zisťovaní odolnosti proti únavovému opotrebeniu sa využíva princíp odvaľujúcich sa kotúčov, ktorý možno sledovať pri čistom valení alebo valení s preklzom.

TEXT/FOTO ING. ALENA BRUSILOVÁ, PHD., ING. ZUZANA GÁBRIŠOVÁ, PHD., ÚSTAV TECHNOLÓGIÍ A MATERIÁLOV SJF STU BRATISLAVA