Článok popisuje technológiu opravy plynovodného potrubia použitím oceľovej objímky. V experimentálnej časti článku je spracovaná príprava okrajových podmienok pre simuláciu zvárania preplátovaného spoja. Analýza spoja zahŕňa výpočet zváracej rýchlosti, vyhodnotenie teplotných cyklov, makroštruktúry a tvrdosti zvarového spoja v jednotkách HV. Všetky okrajové podmienky boli použité pre proces simulácie zvárania v programe SYSWELD, ktorého výsledky sú taktiež uvedené v predloženom príspevku.

Na dlhodobo prevádzkovaných potrubiach je možné identifikovať množstvo chýb vedúcich k haváriám potrubných systémov, ktoré často vedú aj k stratám na ľudských životoch. Chyby a poruchy potrubí sú najčastejšie objavené či už pri pravidelných revíziách, alebo náhodne vďaka prácam vykonávaným v blízkosti degradovaného potrubia. Druhy chýb vyskytujúcich sa na potrubných systémoch možno rozdeliť:

◘ výrobné chyby základného materiálu:

- vmestky, nečistoty materiálu, trhliny,

- lokálne nevhodne teplom ovplyvnený materiál,

◘ lokálne chyby zvarových spojov:

- studené spoje,

- trhliny,

- neprevarený koreň,

- dutiny,

- vmestky,

◘ prevádzkové chyby:

- plošná, jamková korózia,

- ryhy,

- trhliny spôsobené koróziou pod napätím,

- nekvalitne prevedené zásahy na potrubí (opravy...).

Hlavná otázka pri identifikovaní defektu alebo poškodenia potrubia je, či je nutné celé poškodené potrubie vymeniť za nové, alebo poruchu opraviť pomocou dostupných technológií umožňujúcich opravu bez prerušenia dodávky média. Výmena celého poškodeného potrubia si vyžaduje odstávku prepravovaného média, čo v dnešnej dobe nie je jednoduché z pohľadu spotrebiteľských požiadaviek na dodávku energií. Odstávke celého potrubia sa dá predísť práve využitím opráv bez prerušenia prevádzky potrubia. Jedna z týchto technológií opráv je aj oprava objímkou s kompozitnou výplňou.

Oceľová objímka s kompozitnou výplňou

Objímky s kompozitnou výplňou (obr.1) sa používajú pre trvalé opravy vysokotlakových potrubí na prepravu plynu, ropy a iných látok bez prerušenia dodávky prepravovaného média.

Objímka je zložená z deleného oceľového plášťa, osadeného na dva oceľové dištančné pásy, ktoré vymedzujú priestor medzi objímkou a opravovaným potrubím. Vymedzený priestor je vyplnený sklenenými guľôčkami a epoxidom. Výplň po vytvrdení zabezpečí dokonalý prenos napätí z potrubia na objímku a zároveň rovnomerné rozloženie napätia v potrubí a objímke. Materiál a hrúbka plášťa ako aj dištančných pásov je rovnaká ako hrúbka opravovaného potrubia [5].

Obr. 1 Schéma objímky s epoxidovou kompozitnou výplňou [5]

Podľa závažnosti a typu defektu na potrubí možno rozdeliť objímky na:

◘ beztlaková (neprivarovacia, tzv.studená) objímka – oceľový plášť osadený na dištančné pásy objímky je zvarený iba pozdĺžnym tupým zvarom,

◘ tlaková (privarovacia, tzv.teplá) objímka – oceľový plášť osadený na dištančné pásy objímky je zvarený pozdĺžnym tupým zvarom a zároveň je prizváraný kútovými obvodovými zvarmi k dištančným pásom.

Experimentálne meranie

Experimentálna vzorka predstavuje časť opravy poškodeného plynovodného potrubia tlakovou objímkou s kompozitnou výplňou. Ide o prizváranie dištančného pásu na plynovodné potrubie. Zvar je z pohľadu opravy najkritickejší, pretože priamo spája dištančný pás s opravovaným potrubím. Experimentálna vzorka (obr.2) bola zložená z plynovodnej rúry DN300 s dĺžkou 970 mm, na ktorú bol pozdĺžnym zvarom aplikovaný dištančný pás objímky. Vzorka bola postavená na konštrukciu, ktorá umožňovala vyhotoviť kontinuálne obvodové kútové zvary.

Úlohou experimentu bolo zmerať a zaznamenať teploty a výkonové parametre počas zvárania jedného zvaru spájajúceho dištančný pás a opravované potrubie. Údaje boli potrebné pre simuláciu zvárania tlakovej objímky s kompozitnou výplňou v simulačnom programe SYSWELD.

Obr.2 Schéma potrubnej vzorky

Teplotné cykly počas experimentu boli merané pomocou 16-tich vhodne umiestnených termočlánkov. Pre vyhodnotenie boli vybraté 4 termočlánky (obr.3), ktoré boli umiestnené najbližšie k zvaru.

Obr. 3 Schéma umiestnenia termočlánkov

Analýza experimentálnych meraní

Vyhodnotenie experimentálnych výsledkov pozostávalo z vyhodnotenia nameraných teplotných cyklov, výkonových parametrov, časov zvárania a tepelného príkonu pri zváraní 6-húsenicového obvodového zvaru.

Vyhodnotenie teplotných cyklov

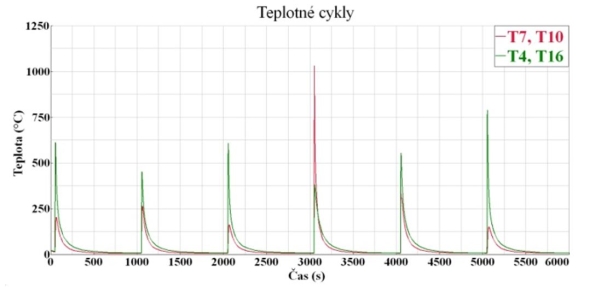

Analyzované boli 4 teplotné cykly, umiestnené najbližšie k zvaru. Priebehy teplotných cyklov sú znázornené na obr.4 a ich charakteristické veličiny v tab.1 a tab. 2. Výsledky analýzy teplotných cyklov slúžili pre nadefinovanie rýchlosti ochladzovania pri simulácií.

Obr. 4 Priebeh vybraných teplotných cyklov pri zváraní 6-húsenicového zvaru

Tab.1 Charakteristická veličina Tmax pri zváraní prvej húsenice

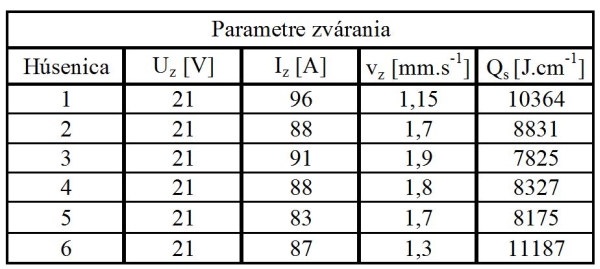

Výsledky merania zváracích parametrov, časov zvárania a tepelného príkonu (účinnosť zvárania η=0,85) sú v tab.2.

Tab.2 Parametre zvárania

Analýza základného materiálu

Analýza základného materiálu

Analýza základného materiálu zahŕňala overenie chemického zloženia ocele L360NB, overenie mechanických vlastností pomocou ťahovej skúšky pri teplote okolia a skúšky rázovej húževnatosti podľa Charpyho.

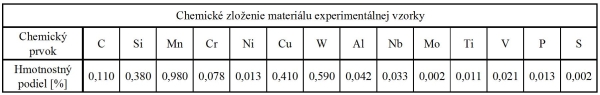

Analýza chemického zloženia materiálu bola vyhotovená spektrálnym analyzátorom. Výsledky analýzy sú uvedené v tab.3. Hmotnostné percentuálne obsahy analyzovaných chemických prvkov sú v rozsahu hodnôt uvedených v ateste, ako aj materiálovom liste materiálu L360NB.

Tab.3 Chemické zloženie ocele experimentálnej vzorky

Skúška ťahom pri teplote okolia bola v súlade s normou STN EN ISO 6892-1. Skúška bola vykonaná na 6 tyčiach odobratých z pozdĺžneho a obvodového smeru potrubnej vzorky. Výsledky skúšky sú uvedené v tab.4.

Tab.4 Výsledky skúšky ťahom

Skúška rázovej húževnatosti podľa Charpyho bola vykonaná podľa normy STN EN ISO 148-1. Vzorky boli odobraté z výrezu rúry v pozdĺžnom smere, v pozdĺžnom smere spod zvaru (vrub bol umiestnený pod zvarom kolmo na povrch rúry) a v obvodovom smere na os rúry. Výsledky sú v tab. 5.

Tab. 5 Výsledky skúšky rázovej húževnatosti podľa Charpyho

Všetky namerané mechanické vlastnosti prekračujú minimálne stanovené hodnoty, uvedené v materiálovom liste pre danú akosť ocele.

Analýza zvarového spoja

Zvarový spoj bol podrobený:

● makroštruktúrnemu rozboru,

● meraniu tvrdosti zvarového spoja podľa Vickersa.

Makroštruktúrny rozbor

Makroštruktúrny rozbor zvaru bol vyhotovený na leptaných výbrusoch podľa normy STN EN 1321. Pozorovacia strana výbrusu bola orientovaná kolmo na os zvaru. Makroštruktúra sa hodnotila na 4 vzorkách. Po uskutočnení makroštruktúrneho rozboru, bola makroštruktúra digitalizovaná pre potreby získania geometrického tvaru jednotlivých húseníc a celého zvaru.

Obr.5 Makroštruktúra vzorky M1( leptadlo: 15% Nital ) a jeho digitalizácia

Pre vytvorenie digitalizovanej makroštruktúry zvaru bola smerodajná vzorka M1, ktorá bola umiestnená v mieste merania teplotných cyklov termočlánkami.

Tvrdosť zvarového spoja

Meranie tvrdosti zvarového spoja (obr.6) bolo vykonané podľa normy STN EN ISO 9015 - 1, meranie tvrdosti podľa Vickersa. Tvrdosť bola meraná na výbruse vzorky M1.

Obr.6 Tvrdosť zvarového spoja podľa Vickersa

Výsledky skúšky potvrdili, že v štruktúre sa nenachádzajú tvrdé štruktúrne zložky (martenzit, bainit), čo bolo možné predpokladať z reálneho chemického zloženia materiálu. Tvrdosť zvarového spoja sa pohybuje cca. 230 HV, tvrdosť teplom ovplyvnenej oblasti cca. 200 HV a tvrdosť základného materiálu cca. 185 HV.

Simulácia procesu zvárania v programe SYSWELD

Overenie možnosti využitia materiálovej databázy ocele S355J2G3 pre simuláciu zvárania ocele L360NB

Pred definovaním simulačného projektu bolo potrebné overiť možnosť použitia databázy S355J2G3 pre oceľ L360NB. Porovnávané bolo:

● chemické zloženie,

● materiálovo-fyzikálne a mechanické vlastnosti.

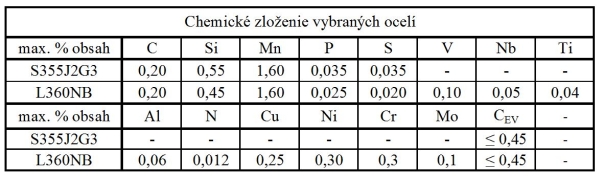

Z pohľadu chemického zloženia je možnosť použiť materiálovú databázu ocele S355J2G3 vtedy, ak sa ocele zhodujú v základných legujúcich prvkoch, ako C, Si, Mn, P, S. V tab.6 sú porovnané všetky chemické prvky, ktoré boli popísané v materiálových listoch jednotlivých ocelí.

Tab. 6 Chemické zloženie ocelí S355J2G3 a L360NB podľa materiálových listov

Z porovnania vidieť zhodu v základných obsahoch chemických prvkov, ktoré v najväčšej miere ovplyvňujú zvariteľnosť.

Blízke chemické zloženie ocelí sa potvrdilo aj zhodným uhlíkovým ekvivalentom, ktorý je v obidvoch prípadoch CEV ≤ 0,45, ako aj tým, že ocele patria do rovnakej skupiny 1.2 podľa normy ISO 15608.

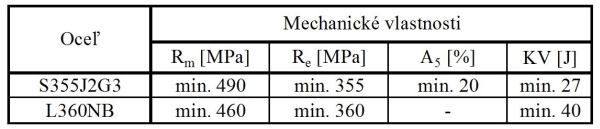

Z hľadiska mechanických vlastností je dôležitá zhoda najmä v hodnotách Rm, Re a A5. Porovnávané mechanické vlastnosti boli tiež prevzaté z materiálových listov ocelí a ich hodnoty sú uvedené tab.7.

Tab.7 Mechanické vlastnosti ocelí S355J2G3 a L360NB

Z porovnania vidieť dostačujúcu zhodu mechanických vlastností ocelí. Materiálovú databázu ocele S3355J2G3 je možné použiť pre simuláciu zvárania ocele L360NB bez jej modifikácie.

Tvorba MKP modelu

Pri simulácií bol použitý 2D MKP model (obr.7) zložený z 1966 2D elementov, 1030 1D elementov a 2885 uzlových bodov.

Obr.7 Schéma 2D geometrického modelu a vytvoreného MKP modelu

Geometria zvaru bola vytvorená z digitalizovanej makroštruktúry zvaru. Simulácia zvárania prebehla pre obidva obvodové 6 húsenicové zvary spájajúce dištančný pás s potrubím.

Definovanie parametrov Goldakových modelov

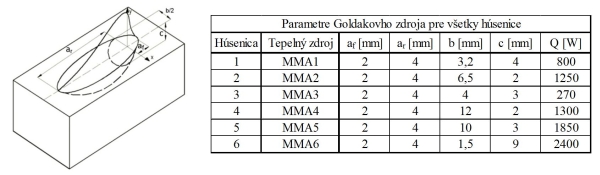

Goldakove modely (obr.8) boli definované pre obidva obvodové zvary.

Obr.8 Parametre Goldakovho modelu

Každý zvar sa skladal zo 6 zvarových húseníc. V tabuľke v obr.8 sú uvedené parametre zdrojov pre kompletný prvý obvodový zvar. Pre mechanickú analýzu bolo použité voľné uloženie MKP modelu, ktoré umožňuje voľné deformovanie zvarku vo všetkých smeroch súradnicového systému.

Definovanie simulačného projektu

Projekt bol nadefinovaný z informácií získaných experimentálnymi meraniami. Pri tvorbe bolo potrebné pristúpiť k určitým zjednodušeniam. Pre simuláciu zvárania všetkých húseníc bola použitá rovnaká zváracia rýchlosť vz=1,5 mm.s-1. Je to priemerná hodnota rýchlosti počas celého procesu zvárania. Výpočtový čas simulácie zvárania bol pre každú húsenicu 1000 s, čo nezodpovedalo nameraným časom, avšak čas bol stanovený tak, aby teplota zvarového kovu na konci výpočtového času klesla pod 50°C, čo vyplýva z technologického postupu zvárania tlakovej objímky s kompozitnou výplňou.

Simulácia bola vypočítaná pre rôzne rýchlosti ochladzovania zváranej potrubnej vzorky. Ako prvé bolo naladené ochladzovanie celej sústavy bez zrýchleného odvodu tepla. Tejto rýchlosti ochladzovania zodpovedalo experimentálnym meraniam v laboratórnych podmienkach. Rýchlosť ochladzovania sa v simulačnom programe SYSWELD definuje pomocou tepelného toku q [W.m-2]. Pre verifikáciu rýchlosti ochladzovania boli použité namerané teplotné cykly. Pre simuláciu zvárania so zvýšeným odvodom tepla bola na vnútorný povrch potrubia nastavená extrémna hodnota odvodu tepla, ktorá predstavovala odvod tepla prúdiacim médiom počas zvárania.

Výsledky simulácie možno aplikovať len pre oceľ L360NB, ktorá má chemické zloženie zhodné s maximálnymi hodnotami hmotnostných obsahov chemických prvkov z jej atestu. Preto porovnávanie výsledkov experimentu je obmedzené najmä pri porovnaní tvrdosti zvarového spoja.

Výsledky simulácie zvárania bez zvýšeného odvodu tepla

Pre simuláciu zvárania bez zvýšeného odvodu tepla bol odvod tepla nastavený pomocou verifikácie nameranými teplotnými cyklami na hodnotu q=30 W.m-2. Teplota okolia bola 20°C.

Výsledky numerickej analýzy možno rozdeliť na výsledky tepelne-metalurgickej a mechanickej analýzy.

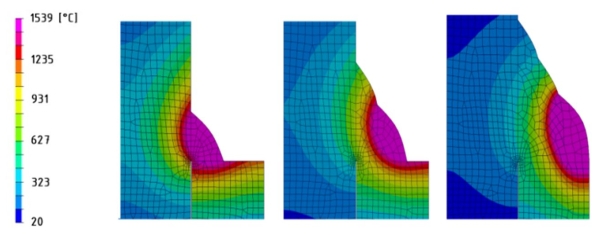

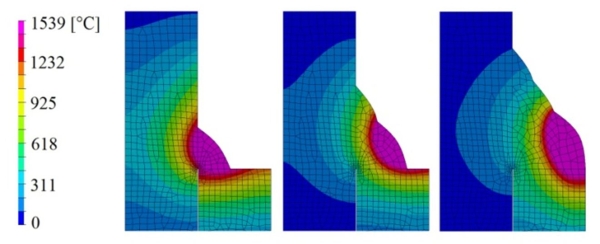

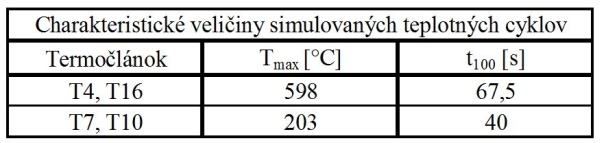

Z výsledkov tepelno-metalurgickej analýzy sú zobrazené teplotné polia (obr.9), teplotné cykly (obr.10) a tvrdosť zvarového spoja v jednotkách HV (obr.11).

Obr.9 Simulované teplotné polia pre prvú, tretiu a šiestu húsenicu prvého zvaru

Simulované teplotné cykly boli vykreslené pre uzlové body, ktoré zodpovedajú umiestneniu termočlánkov pri experimentálnom meraní. Charakteristické veličiny simulovaných teplotných cyklov sú v tab.8.

Obr.10 Simulované teplotné cykly bez zvýšeného odvodu tepla

Čas ochladzovania t100 pri simulovaných teplotných cykloch bol učený pomocou experimentálne nameranej teploty Tmax, kvôli možnosti porovnania s meranými teplotnými cyklami. Dôvodom bola výrazná odchýlka Tmax simulovaných a meraných teplotných cyklov. Smerodajná pre určenie veličiny t100 bola teda nameraná hodnota.

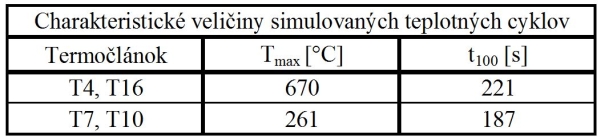

Tab.8 Charakteristické veličiny simulovaných teplotných cyklov pre prvú zvarovú húsenicu

|

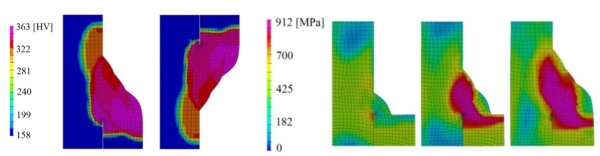

Výpočet tvrdosti zvarového spoja vychádza z podielu jednotlivých štrukturálnych fáz získaných z tepelno-metalurgickej analýzy. Výsledky mechanickej analýzy poskytujú informácie o zvyškových napätiach a deformáciách zváranej sústavy. Výsledky zvyškových napätí podľa teórie Von Mises (obr.11) sú zobrazené po zváraní prvej, tretej a šiestej vrstvy prvého zvaru. Zvyškové napätia pre druhý zvar sú zhodné s výsledkami prvého zvaru. Zhodnosť je spôsobená rotačným 2D simulačným modelom, ktorý však dôveryhodne popisuje experimentálnu vzorku.

Obr.11 Simulovaná tvrdosť zvarového spoja a výsledky simulácie zvyškových napätí podľa teórie Von Mises

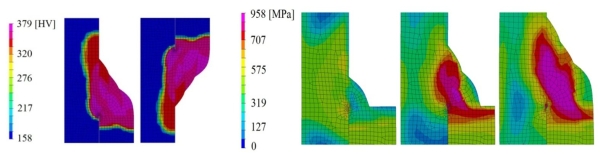

Výsledky simulácie zvárania so zvýšeným odvodom tepla

Simulácia so zvýšeným odvodom tepla bola vypočítaná pri nastavení extrémnych hodnôt ochladzovania potrubia. Hodnota tepelného toku odvádzaného z vnútorného povrchu potrubia bola nastavená na q=600 W.m-2. Hodnota pre ochladzovanie vonkajšieho povrchu zostala q=30 W.m-2. Teplota okolia bola zmenená z 20°C na 0°C. Hodnota q=600 W.m-2 predstavuje extrémny ochladzovací účinok prúdiaceho média v potrubí. Extrém bol zvolený z dôvodu sledovania zmien teplotných cyklov, tvrdosti a zvyškových napätí zvarového spoja vplyvom rýchleho ochladzovania vzorky.

Obr.12 Simulované teplotné polia prvej, tretej a šiestej húsenice so zvýšeným odvodom tepla

Na grafických výsledkoch teplotných polí (obr.13) výrazne vidieť vplyv zvýšeného ochladzovania z vnútornej strany potrubia. To sa prejavilo na nižších teplotách Tmax teplotných cyklov, rýchlejšom klesaní ochladzovacích kriviek a na znížení času t100.

Obr.13 Simulované teplotné cykly so zvýšeným odvodom tepla

Tab. 9 Charakteristické veličiny simulovaných teplotných cyklov pri zváraní prvej húsenice

Tvrdosť zvarového spoja (obr.14) bola vypočítaná pre obidva zvary po zozváraní celého zvarového spoja a ochladnutí na teplotu okolia.

Obr.14 Simulovaná tvrdosť zvarového spoja a výsledky simulácie zvyškových napätí podľa teórie Von Mises

Zvyškové napätia podľa teórie Von Mises sú zobrazené pre prvú, tretiu a šiestu húsenicu prvého zvaru.

Vyhodnotenie výsledkov simulácie

Pomocou výsledkov simulácie boli pozorované zmeny priebehov teplotných polí a vlastností zvarového spoja pri zváraní tlakovej objímky s kompozitnou výplňou na plynovodné potrubie bez a so zvýšeným odvodom tepla. Porovnávané boli namerané a simulované teplotné cykly, ich charakteristické veličiny Tmax a t100, tvrdosť zvarového spoja a zvyškové napätia. Porovnanie charakteristických veličín je uvedené tab.10.

Tab.10 Porovnanie charakteristické veličín teplotných cyklov pri zváraní prvej húsenice

Pri porovnaní charakteristickej veličiny t100 experimentálne meraných teplotných cyklov a simulovaných bez zvýšeného odvodu tepla bola dosiahnutá zhoda, čím sa potvrdila správnosť nastavenia vstupných parametrov a okrajových podmienok pre simuláciu. Zvýšený odvod tepla z vnútornej strany potrubia pri druhej simulácií sa prejavil znížením maximálnej teploty cyklov Tmax a výraznom skrátení času ochladzovania t100.

Tab.11 Porovnanie zvyškových napätí a tvrdosti

Porovnanie výsledkov zvyškových napätí a tvrdosti pri simulácií zvárania bez zvýšeného a so zvýšeným odvodom tepla, preukázalo zvýšenie obidvoch sledovaných hodnôt. Hodnota maximálneho redukovaného napätia sa zvýšila o 46 MPa, čo v percentuálnom vyjadrení predstavuje nárast o 5%. Hodnota maximálnej tvrdosti sa zvýšila o 16 jednotiek HV, percentuálne o 4,4%.

Analýzou dosiahnutých výsledkov možno konštatovať, že aj pri výraznom zvýšení odvodu tepla vplyvom prúdiaceho média v potrubí počas jeho opravy tlakovou objímkou s kompozitnou výplňou, nenastane výrazná zmena vlastností zvarového spoja oproti oprave, kedy by potrubie neochladzovalo prúdiace médium. Výsledky simulácie popisujú extrémny prípad opravy, kedy je chemické zloženie použitej ocele L360NB zhodné z jej maximálnymi hodnotami uvedenými v materiálovom liste, a ochladzovací účinok prúdiaceho média je 20-násobne väčší ako stav, kedy potrubím médium nepreteká. Výsledky simulácie možno aplikovať len pre ocele L360NB a S355J2G3.

Poďakovanie

Článok vznikol v rámci projektu č. 561/PG04/2011 financovaného neinvestičným fondom EkoFond, ktorý je zriadený spoločnosťou SPP, a spoločnosti SPP-distribúcia a vďaka projektom VEGA – 1/0547/11 a KEGA – 039ŽU-4/2011 podporených Ministerstvom školstva, vedy, výskumu a športu Slovenskej republiky.

Záver

Simulácia zvárania opravy plynovodného potrubia pomocou tlakovej objímky s kompozitnou výplňou nepotvrdila veľký vplyv prúdiaceho média na výsledné vlastnosti zvarových spojov.

Problémom aplikácie simulačných výsledkov pre prax sú široké intervaly obsahov jednotlivých chemických prvkov ocelí, používaných pre potrubia a problém nastavenia správnej hodnoty tepelného toku ochladzovania, ktorý by zodpovedal skutočnému stavu. Z tohto dôvodu sa nedajú výsledky zovšeobecniť, ale možno konštatovať, že výsledky simulácie zodpovedajú najnepriaznivejším podmienkam zvárania, t.j. maximálny obsah uhlíka a sprievodných prvkov v oceli, ktorých väčšina zhoršuje zvariteľnosť a 20-násobná ochladzovacia schopnosť prúdiaceho média oproti stavu, kedy potrubím médium neprúdi.

Literatúra

[1] FENG, Z.: Processes and mechanisms of welding residual stress and distortion. CRC Press, USA. 2005, ISBN 978-0-8493-3467-2.

[2] MORAVEC, J.: Vliv procesních parametrů na geometrii svarové lázně při svařování v ochranných atmosférách. POLLYPRESS s.r.o., Liberec. 2011, ISBN 978-80-7372-805-2.

[3] MEŠKO, J. et al.: Shape of heat source in simulation program SYSWELD using different types of gases and welding methods. Strojírenská technológie 5, 2011, p. 6-11, ISSN 1211-4162.

[4] MORAVEC, J.: Influence of Welding Wire Diameter on the Welding Pool Shape under MAG Welding. Mechanical Engineering 2010, Bratislava, STU Bratislava, p. 100-105. 2010, ISBN 978-80-227-3304-5.

[5] KOŇÁR, R., MIČIAN, M.: Simulation of Welding at the Repair of Gas Pipelines. Perner`s Contacts, Special Issue 2, Vol. VI., 2011, p. 81-91, ISSN 1801-674X.

TEXT/FOTO Ing. Radoslav Koňár, PhD., doc. Ing. Miloš Mičian, PhD., Katedra technologického inžinierstva, SjF, Žilinská univerzita