Príspevok pojednáva o riešení naliehavého vedeckého problému diagnostiky pohonov technologických robotizovaných pracovísk s plnou podporou senzorov. Skúma sa závislosť diagnostických parametrov od technického stavu pohonov automatizovaných technologických systémov, ktorý má pre priemyselné podniky veľký hospodársky význam.

Príspevok pojednáva o riešení naliehavého vedeckého problému diagnostiky pohonov technologických robotizovaných pracovísk s plnou podporou senzorov. Skúma sa závislosť diagnostických parametrov od technického stavu pohonov automatizovaných technologických systémov, ktorý má pre priemyselné podniky veľký hospodársky význam.

Boli vyvinuté diagnostické modely na základe senzorických systémov pre diagnostikovanie modelov pohonov technologických robotizovaných pracovísk. Predmetom použitia týchto modelov môžu byť aj monitorovacie systémy, v ktorých je možné vybudovať systém na identifikáciu zistených zmien. Tieto identifikačné systémy určia mnoho protichodných zmien, a tým znížia frekvenciu falošných poplachov monitorovacích senzorických systémov.

Úvod

Teoretické základy senzorických systémov pre diagnostikovanie modelov pohonov technologických robotizovaných pracovísk sú rozpracované v prácach [1 - 12] a niekoľko ďalších autorov. V práci Schirtladze A.G., Ukolova M.S., Skvortsova A.V. a Abramov I.V. sa zohľadňujú zásady senzorických systémov pre diagnostikovanie technologických pracovísk a parametrickej diagnostiky technologických systémov [13]. Prístupy k odhadu zvyškovej životnosti technických objektov na základe modelu vo forme systému diferenciálnych rovníc sú analyzované v [14, 15].

Podľa zdroja informácií pre senzorické systémy diagnostikovania modelov pohonov technologických robotizovaných pracovísk sa rozlišujú testovacia a funkčná diagnostika. Diagnostické metódy sú klasifikované podľa typu fyzikálnych procesov vyskytujúcich sa v objekte: mechanické, elektrické, vibračné, akustické, ultrazvukové, rázové impulzy, tepelné, magnetické, fotometrické atď.

Diagnostické metódy sa klasifikujú podľa týchto znakov [16]:

• stupeň informačného obsahu,

• typy diagnostických informácií,

• stupeň využitia technických prostriedkov,

• etapy prevádzky,

• hĺbka diagnostiky.

Podľa stupňa informovanosti sa rozlišujú tieto diagnostické metódy [16]:

• metóda časových intervalov použitá na analýzu prestojov, určenie ukazovateľov spoľahlivosti, monitorovanie činnosti riadiaceho systému a získanie cyklogramov,

• metóda referenčných modulov založená na porovnaní experimentálnych údajov alebo vypočítaných hodnôt a ukazovateľov kvality,

• metóda referenčných závislostí založená na porovnaní nameraných diagnostických parametrov s referenčnými diagnostickými parametrami,

• spektrálna metóda založená na meraní komponentov komplexných vibračných alebo akustických signálov,

• korelačná metóda použitá na detekciu odchýlok v charaktere vzťahu medzi diagnostickými parametrami (krížová korelácia) alebo zmenou diagnostických parametrov v priebehu času (autokorelácia).

Medzi početné metódy riešenia problémov technickej diagnostiky sa často používajú metódy založené na matematických modeloch opisujúcich pracovné procesy, ako aj na spektrálnej analýze nameraných parametrov, napríklad vibrácií, hluku, elektrického prúdu.

Metodológia - Analýza diagnostických metód pre pohony technologických systémov

V súčasnosti sa senzorické systémy pre diagnostikovanie vibračnej diagnostiky pohonov, ktoré navrhujú a vyvíjajú odborníci z firmy Vibroacoustic Systems and Technologies, bežne používajú v celom technickom svete, pričom nahrádzajú senzorické metódy pre diagnostikovanie náročnejšie na prácu pomocou parametrov napätia, prúdu a elektromagnetického poľa. Vibráciou sa detegujú takmer všetky chyby pohonu, s výnimkou porúch elektrickej izolácie. Ten je možné zistiť až po okamih, keď elektrický prúd preteká poškodenou oblasťou.

Zvyšujúca sa zložitosť diagnostických metód pre pohony a vybavenie vždy vedie k zvýšeniu počtu meracích bodov a následkom toho k zvýšeniu nákladov na diagnostické systémy, ktorých súčasťou sú predovšetkým senzory na zaznamenávanie tak elektrických, ako aj neelektrických veličín. Ekonomicky optimálny stacionárny diagnostický systém bude systém s čiastočnou kombináciou senzorických a diagnostických funkcií. Na monitorovanie a diagnostiku je preto možné zvoliť obmedzený počet kontrolných bodov v uzloch, ktoré nie sú najsilnejšími zdrojmi vibrácií (hluk) v jednotke, ale do veľkej miery určujú ich životnosť. Najčastejšie sa jedná o body na kryte zostáv valivých ložísk. V prípade vysokorýchlostných pohonov, v ktorých sú ložiská hlavnými zdrojmi vibrácií, sa na puzdre môžu použiť dva alebo tri kontrolné body, ktoré sa nachádzajú mimo ložiskových sústav.

Diagnostické a predikčné metódy pre periodické merania vibrácií (hluk) používajú vibrácie a hluk ako diagnostický parameter. Väčšina defektov vyvíjajúcich sa v uzloch začína ovplyvňovať vibrácie a hluk mnoho mesiacov pred začiatkom mimoriadnej situácie. Výnimkou sú iba niektoré výrobné chyby a chyby, ktoré vyplývajú z porušenia prevádzkových predpisov pohonov. Môžu sa vyskytnúť v ktorejkoľvek fáze životného cyklu stroja a v krátkom časovom období sa môžu vyvinúť na nebezpečné hodnoty [17]. Za predpokladu, že takéto chyby chýbajú, nie je potrebné monitorovať pohony s krátkymi intervalmi medzi meraniami, a preto je možné zostaviť prenosné diagnostické systémy pre pohony s intervalmi medzi meraniami niekoľko týždňov alebo dokonca mesiacov.

Uvažovaná skupina diagnostických metód si vyžaduje hlboké znalosti procesov vývoja defektov a ich vplyvu na parametre vibrácií a hluku vo všetkých typoch diagnostikovaných pohonov.

Vývoj diagnostických metód pre periodické merania vibrácií a hluku, ktoré automatizujú diagnostiku a prognózu, má rovnaké ťažkosti ako vývoj metód, ktoré si vyžadujú rozhodnutia prevádzkovateľa. Najťažšími problémami sú výber výsledkov tých meraní, o ktorých spoľahlivosti niet pochýb, najmä ak sa líšia od výsledkov predchádzajúcich meraní. Zložitosť tejto voľby je znásobená skutočnosťou, že príčinou rozdielov môže byť nielen výskyt defektov alebo zmena prevádzkových režimov stroja, ale aj časté chyby obsluhy pri výbere umiestnenia snímača alebo kvalita jeho montáže. Okrem toho je prakticky nemožné udržiavať rovnaký prevádzkový režim, pokiaľ ide o zaťaženie, rýchlosť otáčania a teplotu okolia počas meraní vykonávaných v dlhých časových intervaloch rádovo niekoľko týždňov alebo mesiacov.

Napriek týmto ťažkostiam sa v mnohých krajinách vykonáva práca na vytvorení metód na automatickú diagnostiku strojov pomocou periodického merania vibrácií a existuje už množstvo diagnostických systémov, v ktorých sa používajú pomerne efektívne.

Najobľúbenejšie a najzložitejšie sú metódy diagnostiky a predikcie jednorazových meraní vibrácií (šum). Sú budované na základe odlišnej kombinácie uvažovaných informačných technológií a väčšinou ich môžu používať iba kvalifikovaní odborníci. Charakteristickým znakom týchto metód je diagnostika stroja uzlov alebo dokonca jednotlivými prvkami, ak sú zdrojom oscilácií. Najvyššia účinnosť sa dosiahne, ak odborníci v maximálnej miere využijú schopnosti spektrálnej informačnej technológie.

Vývoj diagnostických modelov

Analýza známych diagnostických systémov ukázala, že neexistuje všeobecný prístup ku konštrukcii diagnostických systémov pre pohony technologických systémov založených na metódach umelej inteligencie. Konštrukcia diagnostického systému pre pohony technologických systémov sa spravidla zakladá na matematickom modeli diagnostikovaného objektu. Takéto modely sú veľmi zložité aj pre jednoduché zostavy, ako je ložisko. Okrem toho v takomto modeli neexistuje mechanizmus na objavenie sa defektov a porúch a ich vplyv na cieľové funkcie pohonov technologických systémov sa nezohľadňuje [19, 20].

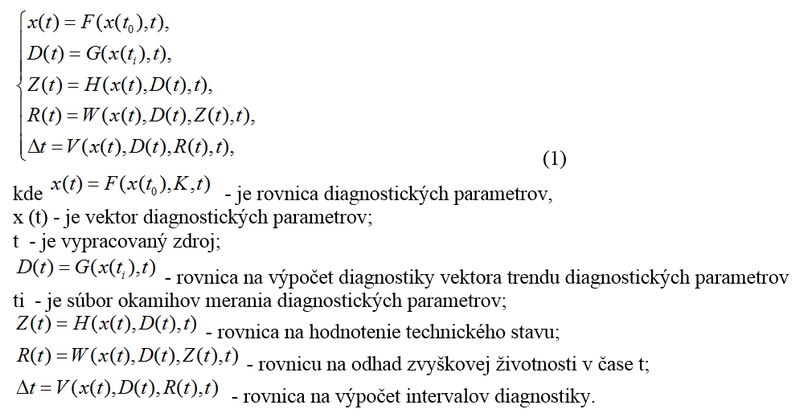

Logicko-lingvistický model na diagnostiku a predpovedanie zvyškovej životnosti pohonov technologických systémov a na výpočet diagnostických intervalov na základe fuzzy logiky predstavuje systém rovníc:

Diagnostický a predikčný model pohonov technologických systémov bol implementovaný do softvérového produktu MatLab v balíku Fuzzy Logic Toolbox.

Vývoj fuzzy inferenčného systému na posudzovanie technického stavu pohonov

Fuzzy inferenčný systém na hodnotenie technického stavu je implementovaný na báze fuzzy vedomostí, ako je Mamdani, s tromi vstupnými premennými x, D, t. Schéma systému fuzzy inferencie je znázornené na obrázku 1.

|

| Obrázok 1 - Schéma fuzzy inferenčného systému na vyhodnotenie technického stavu s tromi vstupnými premennými x, D, t |

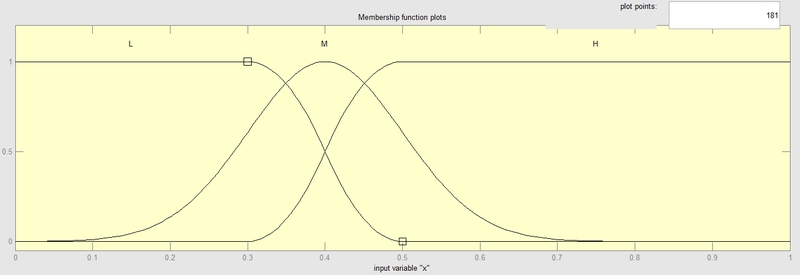

Ako základná funkcia termínu M jazykovej premennej bola vybraná Gaussova funkcia, pretože je pomerne jednoduchá, diferencovateľná, je definovaná iba dvoma parametrami, čo umožňuje znížiť výpočtovú zložitosť algoritmu. Základné funkcie výrazov L, H jazykovej premennej sa vyberajú z funkcie.

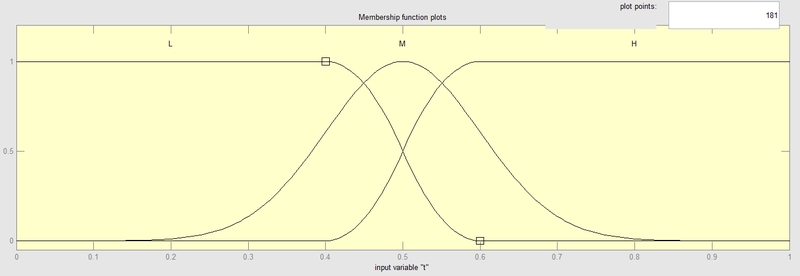

Vybrané Mamdaniho fuzzy inferencie, ako t-norma vybratá maximálna defuzzifikačná metóda sa vykonáva metódou podľa dôležitosti, pretože poskytuje dobrú presnosť a fuzzy nastavenie základnej rýchlosti znalostí [21]. Ako nastaviteľné parametre váhových pravidiel, umiestnenie maxím funkcií príslušnosti trvania sa používajú jazykové premenné M. Príklad funkcie známych vstupných premenných x, D, t je znázornený na obrázkoch 2–4.

|

| Obrázok 2 - Príklad výrazov L, M, H vstupnej premennej x |

|

| Obrázok 3 - Príklad výrazov L, M, H vstupnej premennej D |

|

| Obrázok 4 - Príklad výrazov L, M, H vstupnej premennej t |

Príklad funkcie známej výstupnej premennej y je znázornený na obrázku 2.5.

|

| Obrázok 5 - Príklad výrazov L, M, H výstupnej premennej z |

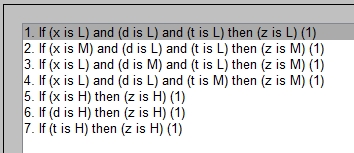

Pri použití troch jazykových premenných s troma pojmami pri kombinovaní logických operácií AND, OR bolo získaných sedem pravidiel, ktoré odrážajú závislosť technického stavu od hodnôt diagnostických parametrov, trendu diagnostických parametrov a vypracovaného zdroja, ktoré sú znázornené na obrázku 6.

|

| Obrázok 6 - Pravidlá fuzzy inferenčného systému na posudzovanie technického stavu pri kombinovaní logických operácií A alebo ALEBO |

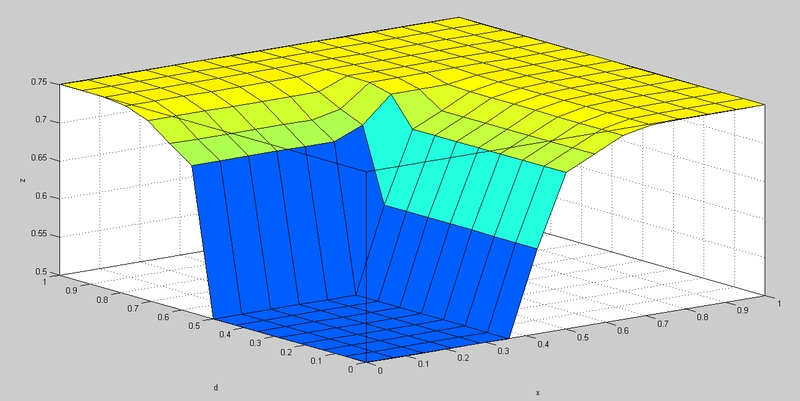

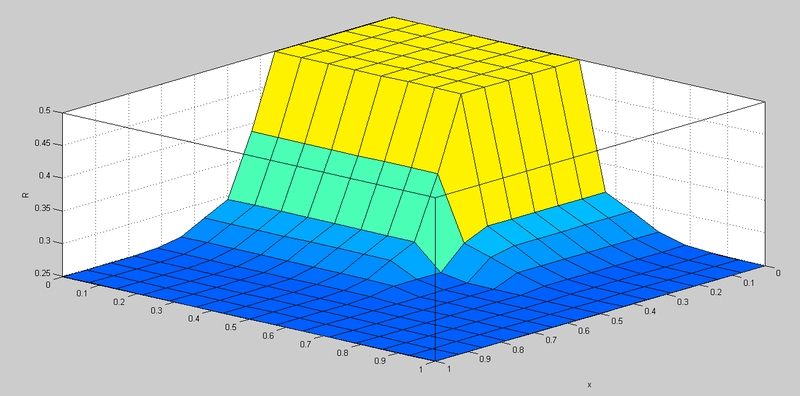

Odozva povrchu fuzzy inferenčného systému na hodnotenie technického stavu je znázornená na obrázku 7.

|

| Obrázok 7 - Povrch odozvy fuzzy inferenčného systému na hodnotenie technického stavu pri kombinovaní logických operácií AND, ALEBO |

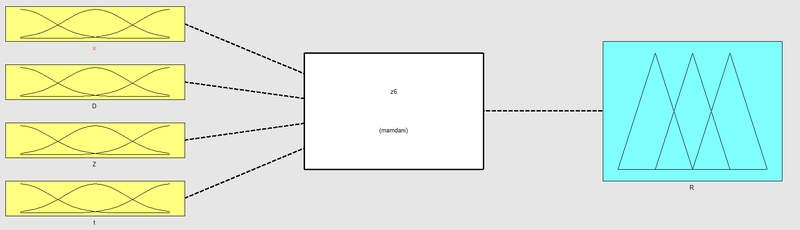

Vývoj fuzzy inferenčného systému na odhad zostatkovej životnosti

Fuzzy derivačný systém na odhad zvyškového zdroja je implementovaný na fuzzy znalostnej báze typu Mamdani so vstupnými premennými x, D, Z, t. Schéma systému fuzzy inferencie je znázornená na obrázku 8.

|

| Obrázok 8 - Systémový diagram fuzzy derivácie odhadu zostatkovej životnosti so vstupnými premennými x, D, Z, t |

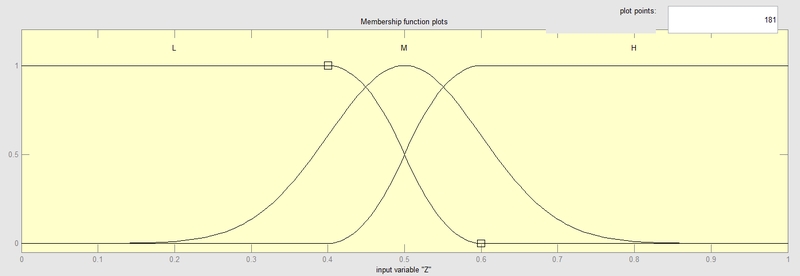

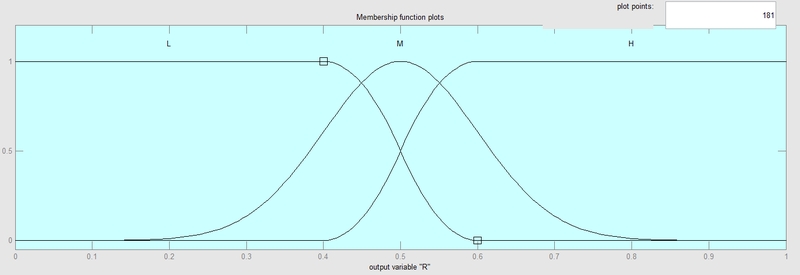

Termíny L, M, H vstupných premenných x, D, t sú rovnaké ako vo fuzzy inferenčnom systéme na hodnotenie technického stavu. Príklad výrazov L, M, H vstupnej premennej Z je zobrazený na obrázku 9. Príklad výrazov L, M, H výstupnej premennej R je zobrazený na obrázku 10. Obrázok 11 zobrazuje pravidlá pre výstup zvyškového zdroja.

|

| Obrázok 9 - Príklad výrazov L, M, H vstupnej premennej Z |

|

| Obrázok 10 - Príklad výrazov L, M, H výstupnej premennej R |

|

| Obrázok 11 - Systémové pravidlá fuzzy inferencie zvyškového odhadu životnosti tým, že kombinuje logické operátory AND, OR |

Obrázok 12 ukazuje povrch odozvy fuzzy derivačného systému na odhad zvyškovej životnosti.

|

| Obrázok 12 - Povrch odozvy systému fuzzy derivácie na odhad zvyškovej životnosti pri kombinovaní logických operácií AND, OR |

Vývoj fuzzy inferenčného systému na výpočet intervalov diagnostiky pohonov

Fuzzy inferenčný systém na výpočet diagnostických intervalov je implementovaný na fuzzy znalostnej báze, ako je Mamdani so vstupnými premennými x, D, Z, t. Schéma fuzzy inferenčného systému je znázornená na obrázku 13.

|

| Obrázok 13 - Schéma fuzzy inferenčného systému na výpočet diagnostických intervalov so vstupnými premennými x, D, R, t |

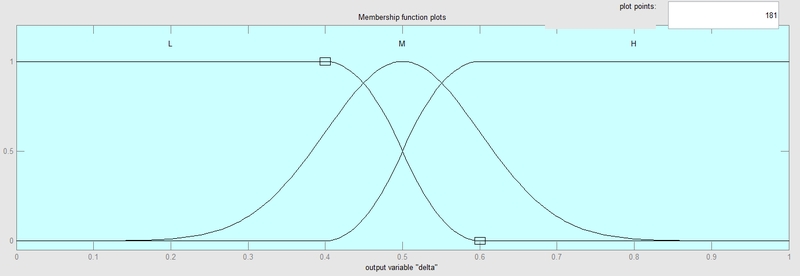

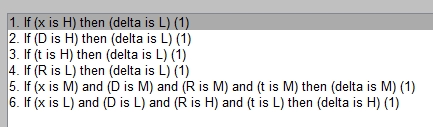

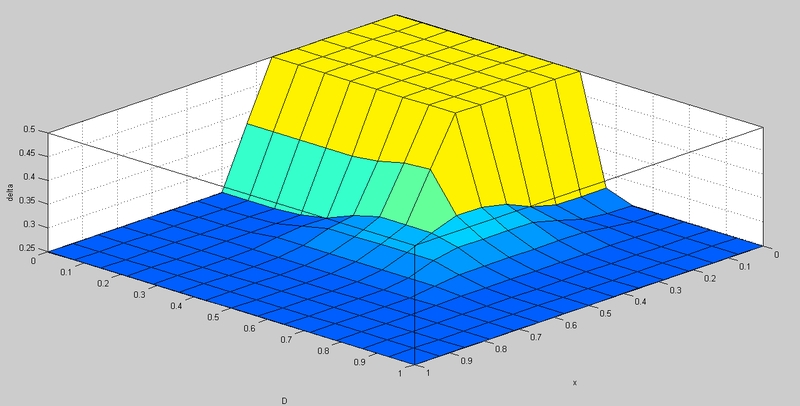

Termíny L, M, H vstupných premenných x, D, t sú rovnaké ako vo fuzzy inferenčnom systéme na hodnotenie technického stavu a zostatkovej životnosti [22 - 25]. Príklad výrazov L, M, H vstupnej premennej R je zobrazený na obrázku 14. Príklad výrazov L, M, H výstupnej premennej delta je znázornený na obrázku 15. Obrázok 16 zobrazuje pravidlá inferencie na vyhodnotenie diagnostických intervalov.

|

| Obrázok 14 - Príklad výrazov L, M, H vstupnej premennej R |

|

| Obrázok 15 - Príklad výrazov L, M, H výstupnej premennej delta |

|

| Obrázok 16 - Pravidlá fuzzy inferenčného systému na vyhodnocovanie diagnostických intervalov pri kombinovaní logických operácií AND, OR |

|

| Obrázok 17 - Povrch odozvy fuzzy inferenčného systému na vyhodnotenie diagnostických intervalov pri kombinovaní logických operácií AND, OR |

Všeobecne získané modely na diagnostiku a predikciu zostatkovej životnosti pohonov technologických systémov a na výpočet diagnostických intervalov na základe fuzzy logiky sú vyladené ku každému objektu. Vytvorenie fuzzy základne pravidiel (znalostí) Mamdani spočíva v nastavení premenných funkcií a váh pravidiel a vykonáva sa podľa metód najmenších štvorcov, najrýchlejšieho zostupu. Logicko-lingvistický model slúži ako základ pre vývoj diagnostických algoritmov.

Experimenty - Analýza technologického vybavenia linky

Technologické vybavenie výrobnej linky na drevotrieskové dosky v spoločnosti Uvadrev-Holding JSC, predstavuje automatickú výrobnú linku BISON WERKE z Nemecka, ktorá bola uvedená do výroby v 90. rokoch. V roku 2008 došlo k úplnej výmene výrobných zariadení.

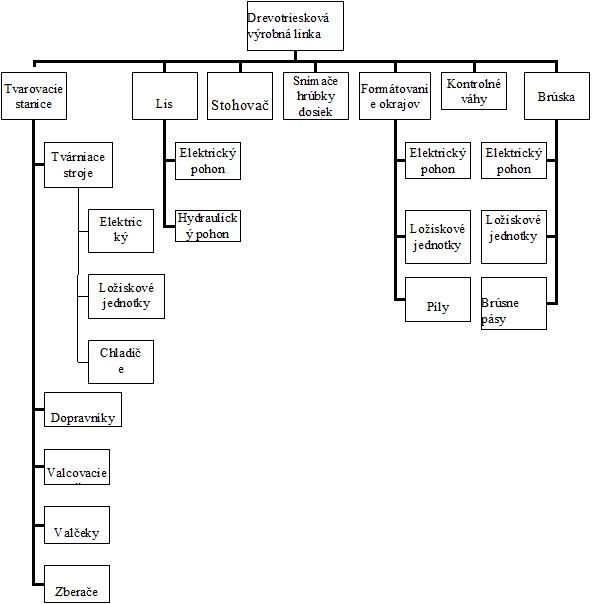

Technologický proces výroby drevotrieskových dosiek sa začína výrobou základu z drevotrieskových dosiek, ktorý pozostáva z troch vrstiev triesok rôznych frakcií. Dosky prichádzajú už spolu so spojivom určitého množstva na dopravný pás z formovacích strojov usporiadaných postupne jeden po druhom. Po vytvorení základu sa horná vrstva zvlhčí postrekovaním vodou a vstúpia do dvojposchodového lisu do hornej úrovne. Nasledujúca vrstva vstupuje do nižšej úrovne lisu a lisovanie sa uskutočňuje podľa daného programu na dosiahnutie určitej hrúbky dihy. Po stlačení vystúpia z ohrevu do chladiča s ventilátormi, kde sa horúce dosky ochladia pri jednom cykle zariadenia. Ďalej je hotová doska privádzaná do formovacieho stroja, na výstupe ktorého je pomocou senzorov riadená správna hrúbka. Najnovšími operáciami sú váženie hotovej platne a jej brúsenie na niekoľkých brúskach. Hotová platňa sa triedi a stohuje. Pre každú operáciu sa používa určité zariadenie, ktoré je poháňané elektrickými pohonmi, a ktoré sa tiež skladá z rôznych jednotiek a častí. Bloková schéma výrobnej linky je znázornená na obrázku 18. Technologický proces výroby drevotrieskových dosiek je riadený systémom SCADA „Trace Mode 6“. Na nižšej úrovni riadenia sú programovateľné logické regulátory Omron. Ako snímače spätnej väzby sa používajú série indukčných snímačov, optických snímačov, kódovacích zariadení, laserových snímačov, snímačov teploty a hmotnosti. Frekvenčné riadenie sa používa na riadenie elektrických indukčných motorov.

|

| Obrázok 18 - Bloková schéma technologickej linky na výrobu drevotriesky |

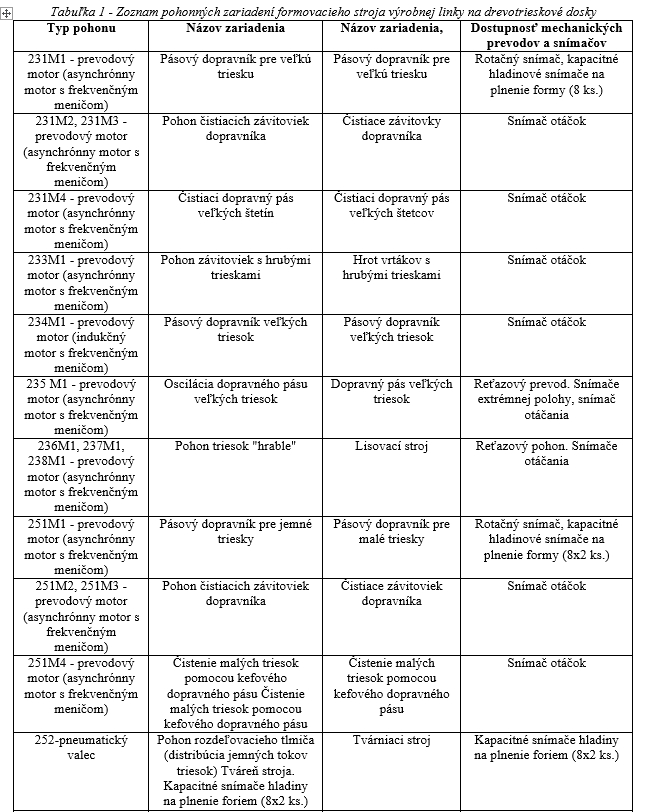

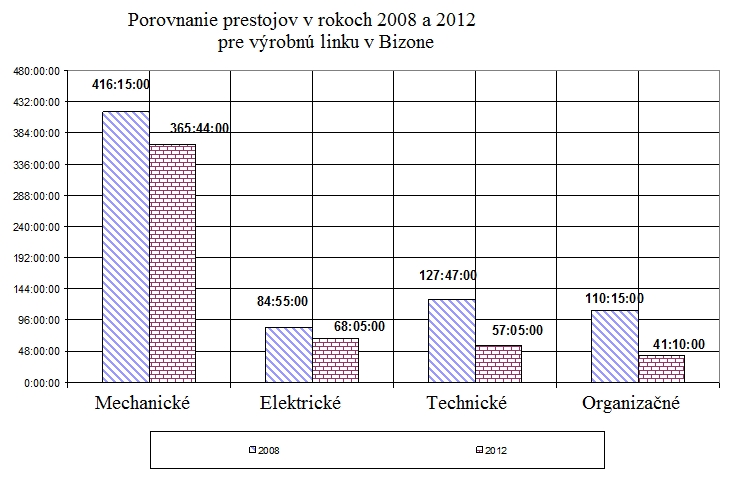

Zoznam pohonných zariadení formovacieho stroja výrobnej linky na drevotrieskové dosky je uvedený v tabuľke 1. Výkon a synchrónna frekvencia elektromotorov sú uvedené v tabuľke 1.

|

|

|

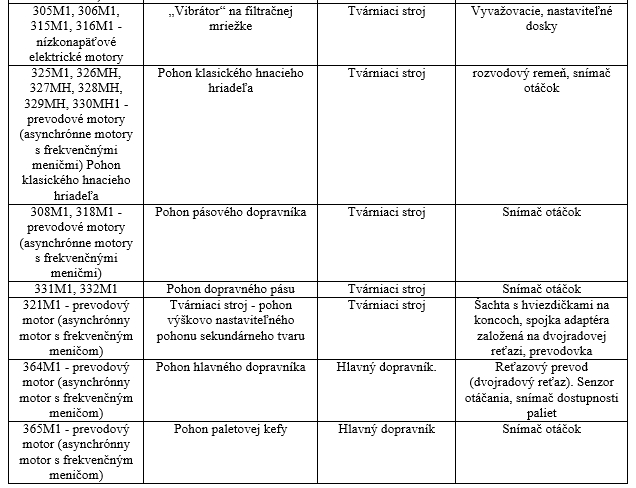

Tabuľky prestojov výroby presne ukazujú, ktoré výpadky výroby sa vyskytujú počas núdzového zastavenia výroby. Obrázok 19 zobrazuje porovnanie prestojov v rokoch 2008 a 2012 pre výrobnú linku v Bizone. Analýza prestojov ukazuje, že sa najčastejšie vyskytujú v dôsledku nehôd mechanických komponentov.

|

| Obrázok 19 - Schéma prestojov výrobnej linky |

Základom analýzy komponentov výrobnej linky na drevotrieskové dosky boli údaje z denníka vykonaných prác, v ktorých boli zaznamenané informácie o vykonaných opravných prácach. Bola zostavená vzorka vrátane údajov za obdobie od roku 2008 do roku 2012.

Analýza spoľahlivosti zariadenia po dobu päť rokov ukazuje, že v dôsledku opotrebenia sa vyskytuje značná časť porúch: valivé ložiská, reťazové prevody, elektrické motory, zatiaľ čo uzly generujú v priemere nie viac ako 50 % záruky a 18,2 % životnosti generálnej opravy. Súčasne prevádzka zariadení ukazuje, že za priaznivých prevádzkových podmienok pohonov (kvalitná montáž, dodržiavanie pravidiel technickej prevádzky atď.) sa u nich v plnej miere vyvinie záruka, oprava a dokonca aj celková odhadovaná životnosť. Špecifickosť porúch spôsobených zničením prvku (valivé ložisko, elektrický motor) spočíva v tom, že takéto poruchy znamenajú výmenu celých jednotiek zariadenia bez možnosti ďalšieho obnovenia, čo je najdrahšia prevádzka. Straty vo výrobkoch a mzdové náklady počas núdzových vypínaní a poruchy vo všeobecnom prevádzkovom režime sú zároveň bezpodmienečné. To všetko určuje naliehavosť problému diagnostiky pohonov, ktoré určujú spoľahlivosť a životnosť technologických zariadení [26].

OJSC „Uvadrev“ si zvolil plánovanú dobu preventívnej opravy raz týždenne. Súčasne sa všetky zariadenia zastavujú kvôli opravám a údržbe. Opravu vedie vedúci mechanik dielne, ktorý rozhoduje o výmene jednej alebo druhej časti zariadenia. Vykonajú sa aj všetky plánované mazacie alebo čistiace práce. Každá pracovná smena vykonáva na konci práce množstvo operácií, ako je čistenie zariadenia, mazanie komponentov, uvedenie zariadenia do prevádzkyschopného stavu, zaznamenávajú sa aj všetky činnosti. Obrázok 20 zobrazuje čas strávený plánovanou preventívnou údržbou technologického zariadenia v rokoch 2006 až 2012.

|

| Obrázok 20 - Čas strávený na preventívnej údržbe od roku 2006 do roku 2012 |

Analýza času stráveného plánovanou preventívnou údržbou technologických zariadení umožňuje dospieť k záveru, že po modernizácii zariadení v roku 2009 došlo k skráteniu času na opravy z 350 hodín na 260 hodín ročne (26 %). Od roku 2010 existuje tendencia každoročne zvyšovať čas na opravy o 30 hodín.

Závery a diskusia

V posledných rokoch sa osobitná pozornosť venovala špecializovaným metódam, ktoré možno použiť na automatickú diagnostiku strojov alebo ich súčastí. V prvom rade ide o spôsoby diagnostikovania valivých ložísk podľa spektra vibračného plášťa, ktoré sú excitované trecími silami v diagnostikovanej zostave. Prvý a najkompletnejší systém automatickej diagnostiky valivých ložísk s použitím týchto metód bol vyvinutý v roku 1991 odborníkmi z Vibroacoustic Systems and Technologies.

V súčasnosti sa vyvíjajú automatické systémy na diagnostiku prevodov, najmä prevodoviek, založené na meraniach jednotlivých vibrácií. Existujú predpoklady na vytvorenie takýchto diagnostických systémov pre obežné kolesá čerpadiel a turbín. Všetky z nich sú založené na schopnostiach informačných technológií a doplnené informačnou spektrálnou technológiou. Očakáva sa, že v blízkej budúcnosti sa vytvoria diagnostické systémy pre elektrické stroje na striedavý prúd s použitím jednoduchých meraní vibrácií.

Diagnostické pravidlá sa neustále upravujú, keď sa zhromažďujú informácie o konkrétnom monitorovacom objekte. Spočiatku sa používajú všetky známe diagnostické vlastnosti a po doplnení štatistického materiálu sa stanovia pravidlá pre kvalitatívne zmeny najinformatívnejších vibračných charakteristík a ukazovateľov prevádzkového režimu pre konkrétne poruchy alebo skupinu porúch [27 - 28]. Po získaní referenčných vibračných charakteristík a informatívnych ukazovateľov prevádzkového režimu pre všetky hlavné triedy stavu objektov (pre možný zoznam porúch pri zmene prevádzkového režimu a štrukturálnych parametrov charakterizujúcich jeho technický stav) je možné diagnostiku vykonať porovnaním aktuálnych najinformatívnejších diagnostických parametrov so štandardnými a určením možných podmienok objektu (t. j. určujú povahu poruchy a zoznam možných chýb).

Nasledujúce výrazy sa použili na vytvorenie diagnostického modelu, predpovedanie zvyškovej životnosti a diagnostiku frekvencie elektrického pohonu.

TEXT/FOTO Ivana Klačková, Ivan Zajačko, Žilinská univerzita v Žiline, Strojnícka fakulta, Katedra automatizácie a výrobných systémov

Poďakovanie

Tento článok bol podporený projektom APVV - APVV-16-0283. Názov projektu: Výskum a vývoj multikriteriálnej diagnostiky výrobných strojov a zariadení založených na implementácii metód umelej inteligencie.

Literatúra

[1] Schirtladze A.G. Reliability and diagnostics of technological systems: textbook / A.G. Skhirtladze, M.S. Ukolov, A.V. Skvortsov; under the editorship of A.G. Skhirtladze. - M .: New knowledge, 2008 .-- 518 p.

[2] Artobolevsky II, Balitsky Yu.I., Genkin M.D. Introduction to the technical diagnostics of machines. - M., 1979. - 296 p.

[3] M. Hammer, M. Šimková, and M. Ministr, “Artificial Intelligence in Diagnostics of Electric Machines,” In Recent Advances in Mechatronics, Springer, Berlin Heidelberg, pp. 139–144, 2010.

[4] P. Karvelis, “An intelligent icons approach for rotor bar fault detections,” Proc. 39th Annu. IEEE IECON, Vienna, Austria, pp. 5526–5531, Nov. 10–13, 2013.

[5] P. Stepanov and Yu. Nikitin “Diagnostics of Mechatronic Systems on the Basis of Neural Networks with High-Performance Data Collection,” Mechatronics 2013: Recent Technological and Scientific Advances, pp. 433–440, Oct. 7–9, 2013.

[6] Barkov A.V., Barkova N.A., Azovtsev A.Yu. Monitoring and diagnostics of rotary machines by vibration. - SPb .: SPb State Marine Technical University, 2000. - 169 p.

[7] Birger I.A. Technical diagnostics. - M.: Mechanical Engineering, 1978.- 240 p.

[8] Genkin M.D., Sokolova A.G. Vibroacoustic diagnostics of machines and mechanisms. M .: Engineering, 1987. - 288 p

[9] Mozgalevsky A.V. and others. Automatic troubleshooting. - L .: Engineering, 1967 .-- 245 p.

[10] A. Capolino, J. A. Antonino-Daviu and M. Riera-Guasp, “Modern Diagnostics Techniques for Electrical Machines, Power Electronics, and Drives,” Ind. Electron., vol. 62, no. 3, pp. 1738-1745, 2015.

[11] M. Wolkiewicz, and C. T. Kowalski, “On-line neural network-based stator fault diagnosis system of the converter-fed induction motor drive,” Proc. IEEE IECON, Vienna, Austria, pp. 5561–5566, Nov. 10–13, 2013.

[12] Mozgalevsky A.V., Volynsky V.I., Gaskarov D.V. Technical diagnostics of ship automation. - L .: Shipbuilding, 1972. - 223 p

[13] I. Abramov, Y. Nikitin, O. Zorina, P. Božek, P. Stepanov, and V. Stollmann, “Monitoring of technical condition of motors and bearings of woodworking equipment,” Acta Facultatis Xylologiae, vol. 56, no. 2, pp. 97−104, 2014.

[14] Mozgalevsky A.V., Gaskarov D.V. Technical diagnostics (continuous objects). M .: Higher school, 1975 .-- 207 p.

[15] F. Filippetti, A. Bellini and A. Capolino, “Condition monitoring and diagnosis of rotor faults in induction machines: State of art and future perspectives,” Proc. IEEE WEMDCD, Paris, France, pp. 196–209, Mar. 11–12, 2013.

[16] A. Bellini, F. Filippetti, C. Tassoni, and A. Capolino, “Advances in diagnostic techniques for induction machines,” IEEE Trans. Ind. Electron., vol. 55, no. 12, pp. 4109–4126, Dec. 2008.

[17] Mozgalevsky A.V., Kalyavin V.P. Diagnostic systems for ship equipment. - L .: Shipbuilding, 1987 .-- 224 p.

[18] Fundamentals of technical diagnostics / Ed. P.P. Parkhomenko. - M .: Energy, 1976.

[19] Yavlensky K. N., Yavlensky A. K. Vibrodiagnostics and prediction of the quality of mechanical systems. - L .: Engineering, Len.otd. 1983.- 239 p.

[20] Kollakot R. A. Diagnosis of damage: Translation from English. / Ed. P. G. Babaevsky. - M .: Mir, 1989 .-- 516 p.

[21] Schirtladze A.G. Reliability and diagnostics of technological systems: textbook / A.G. Skhirtladze, M.S. Ukolov, A.V. Skvortsov; under the editorship of A.G. Skhirtladze. - M .: New knowledge, 2008 .-- 518 p.

[22] Filinov M. V., Fursov A. S., Klyuev V. V. Approaches to the assessment of the residual resource of technical objects // Control. Diagnostics. - 2006. - No. 8. - S. 6–16.A. Gandhi, T. Corrigan and L. Parsa, “Recent advances in modeling and online detection of stator interturn faults in electrical motors,” IEEE Trans. Ind. Electron., vol. 58, no. 5, pp. 1564–1575, May 2011.

[23] H. Henao, “Trends in fault diagnosis for electrical machines,” IEEE Ind. Electron. Mag., vol. 8, no. 2, pp. 31–42, Jun. 2014.

[24] M. Riera-Guasp, J. A. Antonino-Daviu and G.-A. Capolino, “Advances in Electrical Machine, Power Electronic, and Drive Condition Monitoring and Fault Detection: State of the Art,” IEEE Trans. Ind. Electron., vol. 62, no. 3, pp. 1746-1759, Mar. 2015.

[25] A. Soualhi, G. Clerc, and H. Razik, “Detection and diagnosis of faults in induction motor using an improved artificial ant clustering technique,” IEEE Trans. Ind. Electron., vol. 60, no. 9, pp. 4053–4062, Sep. 2013.

[26] S. Toma, L. Capocchi, and A. Capolino, “Wound-rotor induction generator inter-turn short-circuits diagnosis using a new digital neural network,” IEEE Trans. Ind. Electron., vol. 60, no. 9, pp. 4043–4052, Sep. 2013.

[27] I. Abramov, Yu. Nikitin, A. Abramov, E. Sosnovich, P. Božek, and V. Stollmann, “Diagnosis of rolling mill line gear-motors,” Proc. of International Conference on Innovative Technologies, IN-TECH 2014, pp. 155-158, Sep. 10-13, 2014.

[28] I. V. Abramov, Yu. R. Nikitin, A. I. Abramov, E. V. Sosnovich, and P. Božek, “Control and diagnostic model of brushless DC motor,” Journal of Electrical Engineering, vol. 65, no. 5, pp. 277- 282, 2014.