Drevom plnené plasty (Wood Plastic Composite v skratke WPC) predstavujú materiály vznikajúce spojením hydrofóbnej a hydrofilnej zložky (drevo + polymér) v určitom pomere za pridania aditív bez použitia toxínov.

Drevom plnené plasty (Wood Plastic Composite v skratke WPC) predstavujú materiály vznikajúce spojením hydrofóbnej a hydrofilnej zložky (drevo + polymér) v určitom pomere za pridania aditív bez použitia toxínov.

V priamej závislosti od pomeru jednotlivých komponentov sú stanovené konečné vlastnosti kompozitného materiálu. WPC komponenty sú zmiešavané pod vplyvom vysokej teploty (Tmax = 200 – 220 °C, pri vyššej teplote dochádza k dekompozícii drevených vláken) a prostredníctvom pretláčacej hlavy lisu získavajú požadovaný tvar a veľkosť.

* * * * *

Drevom plnené plasty sú označované ako „environmental friendly“ alebo „bioplatics“, pretože je možné ich vyrobiť z recyklovaných termoplastov a organického odpadu z drevospracujúceho priemyslu (piliny pri výrobe nábytku a pod.).

* * * * *

Plastový priemysel má mnoho rozličných technológií na výrobu konečného profilu. Obdobné procesy boli používané pri výrobe WPC, ale nie všetky sa javia ako vhodné.

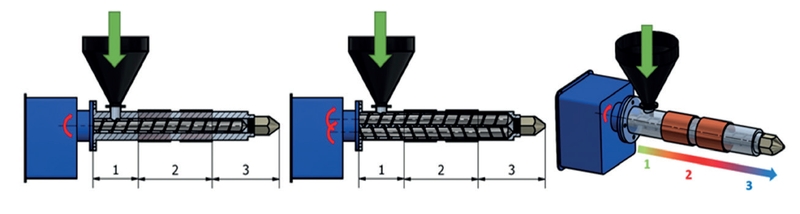

Lisovanie pod tlakom (Compression molding) nie je preferovaný spôsob výroby z dôvodu potreby dokončovacích technológií pre konečný tvar výlisku. Ako najvhodnejšie sa javí použitie závitovkového mechanizmu v kombinácii s pretláčaním (Extrusion) – pre lineárne profily, a injekčným vstrekovaním (Injection molding) pre 3D súčiastky pravidelných i nepravidelných tvarov – obr. 1. Na výrobu podlahovín je možné využiť aj málo spomínanú metódu kalandrovania – calendering – valcovania WPC materiálov.

Samotná závitovka umiestnená v hlavni taviacej komory umožňuje dopravu, miešanie, tavenie zmesi a v konečnej fáze aj pretláčanie. Kľúčom k úspešnej výrobe WPC produktu je dokonalá disperzia, teda rozptyl drevenej zložky v plastovej matrici – tzv. compounding (doslovne zlučovanie). Na vytvorenie homogénnej zmesi je zvyčajne použitý priamo závitovkový mechanizmus pretláčacieho lisu (ak ide o dvojzávitovkové lisy), resp. ak je potrebné zmes predmiešať (pri použití jednozávitovkového lisu) sú hromadne aplikované termokinetické mixéry.

|

| Obr. 1: Súčiastky vyrobené metódou injekčného vstrekovania [1] |

Drevená múčka (resp. vlákna) obsahuje 5 – 8 % H2O a je potrebné ju pred samotným pretláčaním sušiť, pretože nadmerný obsah vody nepriaznivo vplýva na finálne mechanické vlastnosti. Proces sušenia je časovo náročný a na dosiahnutie požadovaného obsahu vlhkosti (pod 0,5 %) je možné použiť rotačné bubnové sušičky a parné rúry. Posledné zvyšky vlhkosti sú odvedené priamo ventilačným systémom lisu [2] – [5].

Typy pretláčacích hláv

Jednozávitovkový pretláčací lis bol navrhnutý na miešanie samotných termoplastov tesne pred príchodom druhej svetovej vojny (v r. 1935). Predstavuje finančne nenáročný systém na výrobu finálnych WPC tvarov. Jeho hlavná nevýhoda spočíva v nutnosti predprípravnej fázy tvorby zmesi – potreba použiť predpripravenú zmes v granulách (obr. 2), resp. predmiešanú [4].

|

| Obr. 2: Komponenty WPC (plast + drevená múčka = pelety) [6] |

Na povrchu hlavne a skrutky vznikajú napätia umožňujúce pretlačenie materiálu cez zápustku. Rýchlosť pohybu materiálu je priamo úmerná trecej sile, priemeru a rotačnej rýchlosti skrutky. Zvyšujúci sa pomer L/d (dĺžky ku priemeru) vyžaduje veľké energetické vstupy, čím môže dôjsť k neželanému zvýšeniu teplôt a k následnej degradácii drevného komponentu. Z tohto dôvodu sa začína uvažovať o využívaní dvojzávitovkových pretláčacích lisov so spoluzaberajúcimi alebo protichodnými závitovkami (obr. 3). Materiál spracovaný dvojzávitovkovým lisom (so spoluzaberajúcimi závitovkami) je miešaný rovnomernejšie a samotné zotrvanie zmesi v hlavni lisu je omnoho kratšie ako pri použití jednozávitovkového lisu. Toto zjavné skrátenie času je spôsobené zvýšením rýchlosti pohybu zmesi – čo je umožnené elimináciou spätného tlaku. Zvýšenie rýchlosti znamená zníženie energetického vstupu, a teda zvýšenie energetickej efektívnosti. V procese spracovania nie je vyžadovaná predpríprava zmesi – v taviacej komore dochádza okrem tavenia aj k zmiešavaniu zložiek [5].

|

| Obr. 3: Jednozávitovkový a dvojzávitovkový lis (fázy výroby: 1 – prívod granúl, 2 – tavenie, 3 – doprava do zápustky) |

Odstránenie vlhkosti z komory je zabezpečené použitím vákuových a atmosférických ventilov. Aj napriek týmto značným výhodám sa výrobcovia WPC profilov vyhýbajú použitiu dvojzávitovkového lisu z dôvodu finančnej náročnosti. Na porovnanie – náklady na dvojzávitovkový lis sa pohybujú v státisícoch dolárov, kým jednozávitovkový lis je na trhu dostupný od 5 000 dolárov.

Výroba granúl prebieha obdobne ako samotná výroba profilu. Plastové granule a drevená múčka sú vsypané do samostatných dávkovacích zariadení – 1, 2 (obr. 4).

|

| Obr. 4: Dvojzávitovkový pretláčací lis s dvoma dávkovacími zariadeniami (na výrobu granulátu) [8] (Šípky zľava: dávkovacie zariadenie 1 dávkovacie zariadenie 2) |

Prechádzajú hlavňou lisu, kde dochádza k taveniu plastu a zmiešavaniu oboch zložiek, v záverečnej fáze výroby je cez zápustku lisu pretláčané vlákno. Následne je ochladzované vodným kúpeľom a delené na granule. Pred samotným použitím sú granule zbavené prebytočnej vlhkosti (fáza sušenia). [2]

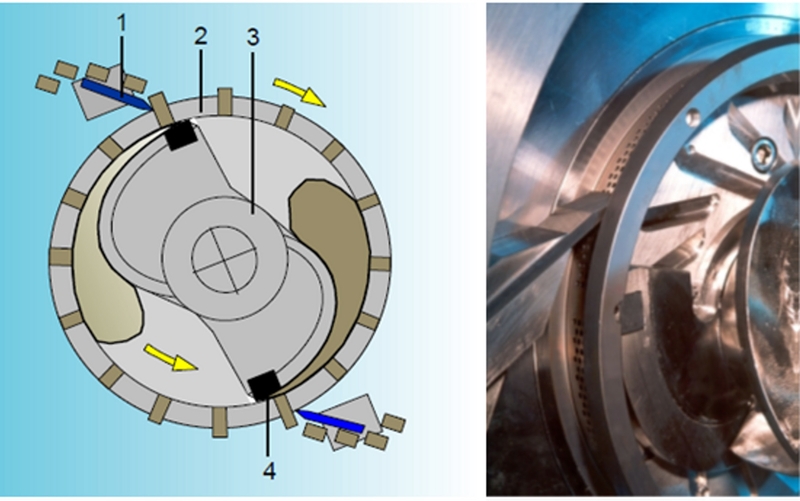

Firmy vyvíjajú čoraz účinnejšie strojové zariadenia na výrobu WPC profilov, resp. granúl. Nemecká firma Pallmann Maschinenfabrik GmbH & Co.KG vyvinula tzv. PALLTRUDER – pretláčací lis na výrobu granúl s rotujúcimi nožmi na povrchu zápustky – obr. 5. Nože režú pretláčaný materiál na granule. Medzi výhody lisu PALLTRUDER patria: konštantné zaťaženie motora (energetická efektívnosť), obsah vlhkosti granúl (pod 1 %), kontrola procesu pomocou PC, nie je potrebný externý zdroj tepla, nízka cena [9].

|

| Obr. 5: PALLTRUDER: 1 – nože, 2 – zápustka, 3 – pretláčací disk, 4 – pretláčacie elementy [8], [9] |

TEXT/FOTO: Zuzana Mitaľová, Darina Dupláková, Fakulta výrobných technológií TUKE, Prešov, Juliána Litecká, Fakulta humanitných a prírodných vied PU v Prešove

Príspevok lektorovala: Ing. Marta Harničárová, PhD., Slovenská poľnohospodárska univerzita v Nitre

Použitá literatúra

[ 1] https://www.jeluplast.com/en/wpc/furniture/

[2] FAKIROV, Stoyko – BHATTACHARYYA, Debes: Handbook of engineering biopolymers: homopolymers, blends and composites. Hanser Verlag, 2007. 896 s. ISBN 978-1-56990-405-3

[3] TAYLOR, Adam – YADAMA, Vlkram – ENGLUND, Karl R. – HARPER, David. Wood Plastic Composite – A Primer [online]. 2009 [cit. 2010-02-15]. Dostupné na internete:

[4] VOS, Daniel J. Engineering of wood-plastic composite panels. [online]. 1998 [cit. 2010-02-10]. Dostupné na internete:

[5] WOLCOTT, Michael P. – ENGLUND, Karl. Technology Review of Wood-Plastic Composite [online]. 2000 [cit. 2010-01-20]. Dostupné na internete:

[6] http://www.pnt-eg.com/WPC.html

[7] http://www.polymerprocessing.com/operations/sscrew/big.html

[8] http://www.woodsymposium.wsu.edu/Proceedings05/Session %20II %20pdf %20files/Pallman.pdf

[9] https://www.yumpu.com/en/document/read/25123288/manufacturing-of-panels-from-wood-plastic-composites-pallmann