Příspěvek se zaměřuje na problematiku vlivu čistoty ochranných plynů při TIG a MIG svařování hliníku a jeho slitin. Je popsán negativní vliv vlhkosti a kyslíku na jakost svarového spoje a možné příčiny kontaminace ochranného plynu při cestě ze zdroje do místa svařování. Experimentální část příspěvku se věnuje souvislostem mezi obsahem vlhkosti v ochranných plynech a tvorbou pórů. Závěrem je popsán pozitivní vliv helia na snížení pórovitosti.

Příspěvek se zaměřuje na problematiku vlivu čistoty ochranných plynů při TIG a MIG svařování hliníku a jeho slitin. Je popsán negativní vliv vlhkosti a kyslíku na jakost svarového spoje a možné příčiny kontaminace ochranného plynu při cestě ze zdroje do místa svařování. Experimentální část příspěvku se věnuje souvislostem mezi obsahem vlhkosti v ochranných plynech a tvorbou pórů. Závěrem je popsán pozitivní vliv helia na snížení pórovitosti.

O ochranných svařovacích plynech, jejich rozdělení a možnostech použití bylo napsáno již mnoho. Připomeňme, že hlavním úkolem svařovacího plynu je ochrana tavné lázně a přilehlé oblasti před okolní atmosférou a vzdušnou vlhkostí. Cílem je zabránit absorpci kyslíku, dusíku a vlhkosti, čímž eliminujeme vznik nežádoucích efektů, jako je například oxidace, tvorba pórů a vodíková křehkost. Je tedy zřejmé, že kvalitativní parametry ochranných plynů mají zásadní vliv na výsledek svařovacího procesu. Trochu opomíjenou oblastí zůstává ochrana kořene svaru. I zde má kvalita použitého plynu velký význam.

Čistota ochranných plynů

Pro dosažení optimálních výsledků svařovacího procesu není důležitá pouze správná volba ochranného plynu, ale také zajištění jeho optimálního množství a kvalitativních parametrů v místě spotřeby. Vysoká čistota plynu ve zdroji (tlaková lahev, svazek tlakových lahví, stacionární zásobník) ještě neznamená, že se ochranný plyn požadovaných parametrů dostane až do místa svařování. Velmi důležitý je správně dimenzovaný a čistý zásobovací systém (potrubí, armatury, hadice spojky…).

Značení čistoty plynů

Kvalitativní požadavky na ochranné svařovací plyny jsou dány normou ISO 14175. Kromě povolených tolerancí chemického složení ochranného plynu jsou zde definovány také požadavky na čistotu a obsah vlhkosti. Čistota ochranného plynu hraje důležitou roli nejen při zpracování citlivých kovů jako je např. titan, ale i při svařování běžných konstrukčních ocelí, vysokolegovaných ocelí, hliníku a dalších materiálů.

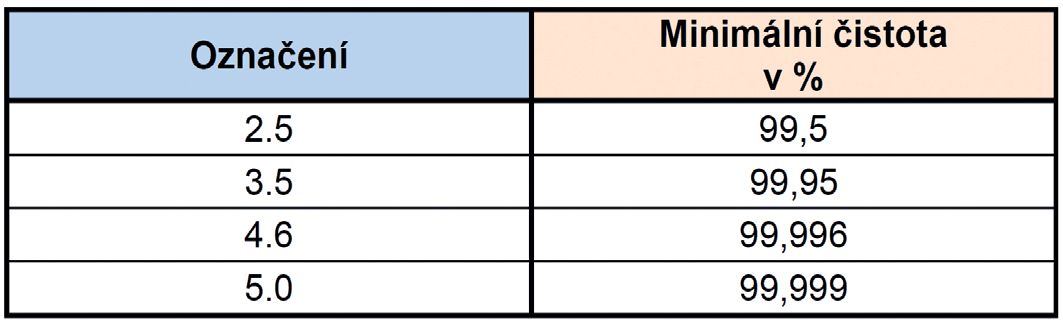

Čistota plynů se udává v procentech. Pro zjednodušení klasifikace čistoty plynů existuje mezinárodně platný systém značení. Označení se skládá z čísla, tečky a druhého čísla. První číslo udává počet devítek, číslo za tečkou udává poslední číslo celkové hodnoty. Označení 3.5 tedy udává čistotu plynu minimálně 99,95 %. Další příklady jsou uvedeny v následující tabulce.

Vlhkost v ochranném plynu

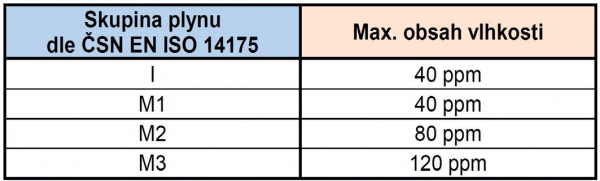

Ochranné plyny podléhají velmi přísným kritériím, která jsou dána již zmíněnou normou ČSN EN ISO 14175. Tato norma uvádí i maximální obsah vlhkosti pro jednotlivé skupiny ochranných plynů – viz tabulka níže. V případě skupiny I (inertní plyny) je to pouze 40 ppm (0,004 %).

Tab. 1: Značení čistoty plynů

Tab. 2: Maximální obsah vlhkosti dle ČSN EN ISO 14175

Vlhkost v ochranném plynu je jedním z možných zdrojů vodíku ve svarové lázni. Rozpustnost vodíku v hliníku se s teplotou výrazně zvyšuje (obr. 1). Tato vlastnost představuje v kombinaci s výbornou tepelnou vodivostí hliníku velké riziko.

Obr. 1: Rozpustnost vodíku v hliníku

Po svařování dochází k rychlému odvodu tepla, svar chladne a vodík rozpuštěný během svařovacího procesu v tavné lázni nestačí difundovat. Výsledkem bývá zvýšená poréznost, která může při vysokém obsahu vlhkosti dosáhnout opravdu extrémních rozměrů. Na obr. 2 je patrná poréznost vzniklá při obsahu vlhkosti 1 960 ppm (0,196 %). Je tedy zřejmé, že musíme přítomnost vodíku ve svarové lázni maximálně omezit. Použití ochranné atmosféry s obsahem vodíku je nepřípustné.

Obr. 2: Poréznost při 1 960 ppm vlhkosti (ochranný plyn argon)

Nežádoucí vliv kyslíku v inertním plynu

Při svařování hliníku a jeho slitin metodou TIG a MIG musíme respektovat určitá specifika, která jsou s tímto procesem spojena. Vše vychází ze základních vlastností hliníku. Jedním z úskalí je silná afinita hliníku ke kyslíku a tvorba elektricky nevodivé vrstvy oxidu hlinitého Al2O3, který se na povrchu čistého hliníku velmi rychle vytváří.

Pro svářeče je oxidická vrstva velmi nepříjemná nejen z hlediska obtížného zapalování oblouku, ale také díky velkému rozdílu teploty tavení hliníku (cca 650°C) a Al2O3 (2 250°C). Hliník při zahřívání nemění svoji barvu, která je téměř stejná jako barva oxidu hlinitého. To do značné míry komplikuje práci svářeče. Svářeč mnohdy vidí pouze pevnou vrstvu Al2O3, pod níž se skrývá již přehřátá tavná lázeň.

Proto se hliník často svařuje na měděné či keramické podložce. Oxidickou vrstvu je nutné před

svařováním důsledně odstranit. Abychom zabránili tvorbě oxidů během svařovacího procesu, je nezbytné při svařování hliníku metodou TIG a MIG používat pouze inertní plyny, tedy argon, helium a jejich směsi. Dle normy ČSN EN ISO 14175 se jedná o plyny skupiny I. Oxid hlinitý skrývá ještě jedno velké riziko. Je hydrofilní (schopný vázat vodu), která může být dalším zdrojem vodíku ve svaru.

Možné příčiny kontaminace ochranného plynu

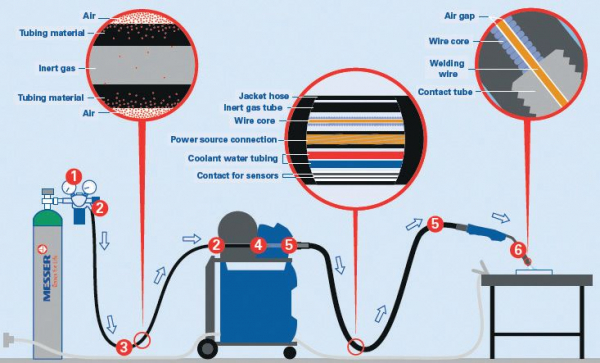

Ochranný plyn zabraňuje přístupu okolní atmosféry do svarové lázně a blízkého okolí. Je tedy zřejmé, že by měl být ochranný plyn přítomen v místě svařování ještě před zahájením vlastního procesu. Jsou-li během svařování dlouhé prodlevy a přestávky, může dojít k průniku vzduchu nejen do hadic, ale dokonce až do redukčního ventilu. Po spuštění svařovacího procesu je ochranný plyn kontaminován vzduchem a vlhkostí, což může způsobit vznik pórů. Proto se doporučuje před zahájením svařování dostatečně dlouhý proplach celé distribuční cesty plynu. Dodávka plynu ze zdroje (tlakové lahve) k místu spotřeby je znázorněna na obr. 3. Nyní se podívejme na problematická místa a možné příčiny kontaminace ochranného plynu.

Obr. 3: Systém dodávky ochranného plynu z tlakové láhve k místu svařování

Redukční ventil

Zde se mohou vyskytovat netěsnosti a únik plynu. Redukční ventil by měl být v pravidelných intervalech kontrolován. Každá netěsnost způsobuje nejen zbytečné ztráty plynu, ale také umožňuje pronikání vlhkosti do systému navzdory vnitřnímu přetlaku.

Připojení hadic

Hadicové koncovky, rychlospojky a další spojovací komponenty používané pro plynové hadice definuje norma ČSN EN 560 a ČSN EN 561. Pro distribuci ochranných plynů by měli být použity pouze komponenty certifikované pro tento účel.

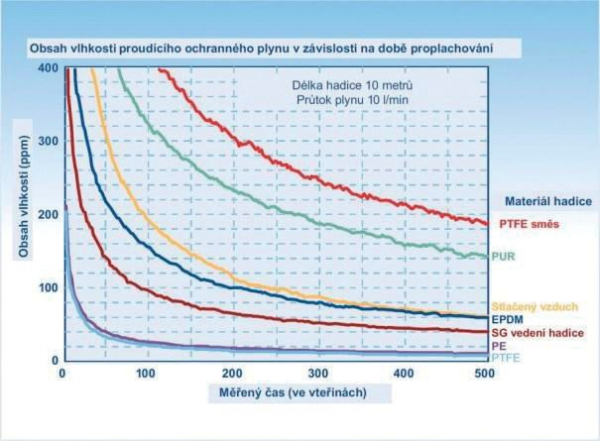

Hadice

Na trhu je k dispozici široká škála hadic, ale zdaleka ne všechny splňují přísná kritéria pro technické plyny. Nesprávně zvolený materiál hadice skrývá riziko absorpce kyslíku, dusíku a obzvlášť vzdušné vlhkosti z okolní atmosféry. Vlhkost a nečistoty dokážou proniknout skrz stěnu hadice a kontaminovat plyn, který ve zdroji (tlakové lahvi) splňuje veškeré přísné kvalitativní parametry dané již zmíněnou normou ČSN EN ISO 14175. Na obr. 4 je vidět, že při použití nesprávných hadic není možné dosáhnout požadovaných hodnot vlhkosti. Naše doporučení je používat certifikované hadice dle normy ČSN EN ISO 3821 nebo ČSN EN 1327 a zkrátit jejich délku na nutné minimum. Délka hadice by neměla přesáhnout 3 m. Mnozí výrobci ocelových konstrukcí využívají tlakové hadice běžné kvality dostupné v hobby marketech a zahradnických potřebách. Ty mohou být sice cenově výhodnější, ale za zvýšené riziko zhoršené kvality svarů rozhodně nestojí.

Obr. 4: Vliv materiálu hadic na obsah vlhkosti v ochranném plynu

Svařovací zdroj

Spojení plynových hadic a trubek ve svařovacím zdroji nemusí být těsné. I zde může docházet k únikům plynu a přisávání okolní atmosféry. Vhodné je provádět pravidelné kontroly těsnosti a v případě nutnosti vyměnit těsnění a poškozené komponenty.

Kabelový svazek

Při časté výměně kabelového svazku dochází k poškození těsnění (o kroužku) na bajonetu svazku. Vznikající netěsnosti způsobují nejen pokles průtoku plynu na konci hořáku, ale také přisávání okolní atmosféry a kontaminaci plynu. Další otázkou je použitý materiál hadic v kabelovém svazku. Často jsou používány PVC hadice, které nejsou v některých případech optimální. Hadice určené pro svařovací hořáky jsou definovány normou ČSN EN 60974-7.

Hořák

Častým problémem bývá zanesení svařovací hubice rozstřikem, což způsobuje špatné proudění ochranného plynu a nedostatečnou ochranu svarové lázně. Svařovací hubice by měla být pravidelně kontrolována a čištěna. Čistý hořák napomáhá k dosažení požadovaného průtoku plynu na svařovací hubici. Hodnota průtoku plynu nastavená na redukčním ventilu velmi často neodpovídá průtoku na hubici. Proto by měla být prováděna kontrola průtoku plynu na hubici plovákovým průtokoměrem. Kontaminaci ochranného plynu může způsobit také použití svařovacího průvlaku příliš velikého průměru. V tomto případě dochází k injektorovému efektu. Okolní atmosféra je přisávána již v podavači drátu a proudí skrz bowden až do svařovací hubice. Podobný problém nastává při nesprávném nasazení a utěsnění svařovací hubice na hořáku. Též může dojít k nasávání okolní atmosféry a kontaminaci plynu.

Ochranné plyny pro svařování hliníku a jeho slitin

Jak již bylo zmíněno, pro svařování hliníku a jeho slitin metodou TIG a MAG se používají inertní plyny základní skupiny I dle ČSN EN ISO 14175. Jedná se o argon (skupina I1), helium (skupina I2) a směsi argonu a helia s obsahem helia v rozsahu 0,5 % - 95 % (skupina I3).

Argon

Z ekonomického hlediska nachází největší uplatnění argon. Argon čistoty alespoň 4.6 (99,996 %) zajišťuje klidné hoření elektrického oblouku a při svařování metodou MIG nedochází téměř k žádnému rozstřiku. Při svařování v argonu je potřeba méně energie, aby se argon stal elektricky vodivý, proto se oblouk snadno zapaluje a hoří stabilněji i při nízkém napětí [1]. Nevýhodou argonu je nízká tepelná vodivost. Důsledkem je horší průvar, což argon předurčuje především pro svařování dílců menších tlouštěk. V případě svařování silnějšího základního materiálu je zpravidla nutné přistoupit k časově a ekonomicky náročnému předehřevu.

Nyní se podívejme na vliv obsahu vlhkosti v argonu na tvorbu pórů. Normou předepsaných 40 ppm vlhkosti pro skupinu I spolehlivě zajistí svary bez pórů. Během cesty argonu do místa svařování může docházet k přisávání okolní atmosféry a tím i kontaminaci vzdušnou vlhkostí. Proto byl proveden experiment, jehož cílem bylo zjistit skutečný obsah vlhkosti, při kterém se začínají objevovat první póry. Bylo zjištěno, že pro vznik prvních pórů musíme dosáhnout obsahu vlhkosti v ochranném plynu kolem hranice 300 ppm (0,03 %), jak dokladuje obr. 5.

Obr. 5: Argon – vliv obsahu vlhkosti na tvorbu pórů

Směsi argonu a helia

Pro dosažení většího průvaru a snížení nároků na předehřev se ve stále větší míře uplatňují ochranné plyny s vyšší tepelnou vodivostí. Typickým představitelem jsou směsi argonu a hélia s obsahem helia 15 – 90 %. Helium zvyšuje napětí na oblouku, čímž umožňuje lepší přenos výkonu do svařovaného materiálu. Výsledkem je větší hloubka závaru a vyšší rychlost svařování při současném omezení nároků na předehřívání. Obsah helia v ochranném plynu zajistí také menší převýšení svaru a tím i nižší náklady při dalším opracování. Při použití směsi s heliem je nutné zvýšit průtok ochranného plynu až na dvojnásobek běžně nastavované hodnoty, tedy až 30 l/min. Je to způsobeno nízkou měrnou hmotností helia a rychlým odchodem ochranné atmosféry směrem vzhůru.

Kromě výše uvedených výhod má přítomnost helia značný vliv na tvorbu pórů. Pokud použijeme ochranný plyn Aluline He30 (30 % helia v argonu), posune se hranice vlhkosti, při které se objevují první póry až téměř k hodnotě 450 ppm (obr. 6).

Obr. 6: Aluline He 30 – vliv obsahu vlhkosti na tvorbu pórů

Dalším zvyšováním podílu helia kritickou hranici vlhkosti opět posouváme k vyšším hodnotám. Pokud zvolíme složení ochranného plynu 50 % argonu a 50 % helia (Aluline He50), póry se začnou objevovat až při obsahu vlhkosti 800 ppm (obr. 7).

Obr. 7: Aluline He 50 – vliv obsahu vlhkosti na tvorbu pórů

Helium

Přítomnost helia v ochranném plynu má prokazatelně pozitivní efekty. Se vzrůstajícím podílem hélia se ale mohou objevit i určité komplikace. Při svařování metodou TIG i MIG dochází k většímu neklidu elektrického oblouku a tím i ke zvýšení rozstřiku. Při svařování může také docházet k horší pozorovatelnosti elektrického oblouku. Hélium vytváří při TIG procesu pouze dvacetiprocentní jas oproti čistému argonu. To znamená, že jas elektrického oblouku se vzrůstajícím podílem hélia výrazně klesá.

Obecně lze říct, že se vzrůstající tloušťkou základního materiálu by se měl zvyšovat obsah hélia v ochranném plynu. U velkých tlouštěk je jistá nestabilita elektrického oblouku způsobená přítomností helia bohatě kompenzována výrazným snížením rizika tvorby pórů a znatelně lepším průvarem. Naopak, u tenkých materiálů preferujeme klidné hoření elektrického oblouku, které je zajištěno použitím čistého argonu.

Závěr

Hliník a jeho slitiny nacházejí v průmyslové výrobě stále větší uplatnění. Nedílnou součástí zpracování těchto materiálů je i svařovací proces, který je do značné míry ovlivněn čistotou a kvalitou ochranného plynu. Zásadní vliv na výslednou jakost svarového spoje má přísada helia. Helium napomáhá nejen k dosažení lepšího průvaru, snížení nutnosti předehřevu, ale do značné míry eliminuje riziko tvorby pórů.

Text/Foto: Jan Kašpar

Odborný príspevok recenzovali: doc. Ing. Ondrej HÍREŠ, CSc.; Dubnica nad Váhom,

doc. Ing. Michal HATALA, PhD., TU Košice; FVT so sídlom v Prešove

Literatura

[1] P. Ondrejček: Zváranie ocelí v ochrane plynov, Eterna Press, s. r. o., Bratislava 2003.

[2] K. a J. Ferenc: Spawalnice gazy ostonowe i palne, Wydawnictwa Naukowo- Techniczne, Warszawa 2005.

[3] Informace na http://www.messergroup.com/

[4] Norma ČSN EN ISO 14175 Svařovací materiály – Plyny a jejich směsi pro tavné svařování a příbuzné procesy