Vysoko koncentrované zdroje tepla umožňujú zhotovenie návarov pretavením práškov s veľmi tenkou vrstvou podkladového materiálu. Boli analyzované vlastnosti kompozitných návarov Ni-Cr-B-Si-C s prítomnosťou 50 % volfrám karbidických častíc na základnom materiáli S235JRG1 v závislosti od zmeny výkonu laserového lúča a rýchlosti navárania. Vzorky boli vyhotovené laserovým lúčom s výkonom 1,8 kW a 3,5 kW pri rýchlostiach navárania 5, 7, 10 mm/s. Makroštruktúra návarov preukázala čiastočnú celistvosť všetkých typov návarov.

Vysoko koncentrované zdroje tepla umožňujú zhotovenie návarov pretavením práškov s veľmi tenkou vrstvou podkladového materiálu. Boli analyzované vlastnosti kompozitných návarov Ni-Cr-B-Si-C s prítomnosťou 50 % volfrám karbidických častíc na základnom materiáli S235JRG1 v závislosti od zmeny výkonu laserového lúča a rýchlosti navárania. Vzorky boli vyhotovené laserovým lúčom s výkonom 1,8 kW a 3,5 kW pri rýchlostiach navárania 5, 7, 10 mm/s. Makroštruktúra návarov preukázala čiastočnú celistvosť všetkých typov návarov.

Zvyšujúca sa rýchlosť navárania zväčšovala nedokonalosti tvaru prierezu navarenej húsenice a spôsobovala pokles tvrdosti Ni matrice návaru až o 25,3 %. Pri dvojvrstvom návare naopak stúpla tvrdosť o 39 %. Zistená bola 5,8-násobne vyššia odolnosť proti abrazívnemu opotrebeniu návarov s prítomnosťou WC častíc v porovnaní so základným materiálom S235JRG1.

Vlastnosti návaru

Naváraním sa na povrchu súčiastky získa zliatina s osobitnými vlastnosťami, napr. odolnosťou proti opotrebovaniu a korózii, žiaruvzdornosťou a pod. Využíva sa aj ako renovačná technológia, umožňujúca obnoviť rozmery po opotrebení.

V niektorých prípadoch sa zlepšia aj vlastnosti povrchu a zvýši sa prevádzková životnosť súčiastky.

Vytvorené povrchy z Ni-zliatiny (napr. Ni-Cr-B-Si-C) sú vhodné na vytvorenie povrchov s mimoriadnymi vlastnosťami z hľadiska odolnosti voči adhéznemu i abrazívnemu opotrebeniu, ako aj koróziivzdornosti pri bežných i zvýšených teplotách vďaka prítomnosti boridov a karbidov v mikroštruktúre [1].

Návary vytvorené laserovým lúčom môžu mať rôznu hrúbku s dokonalou väzbou so základným materiálom. Vytvorením kompozitného návaru, napr. v podobe Ni-WC, je možné ďalej zvýšiť odolnosť proti opotrebeniu vďaka vysokej tvrdosti volfrám karbidických častíc, pri nízkej tepelnej rozťažnosti, dobrej zmáčateľnosti s roztavenými kovmi a dobrej plasticite matrice [2].

Analýza vlastností návarov s Ni matricou spevnenou volfrám karbidickými časticami je orientovaná na makro, mikroštruktúru a oteruvzdornosť v závislosti na parametroch navárania (rýchlosť navárania a výkon lúča) a porovnaná so základným materiálom.

Podmienky experimentov

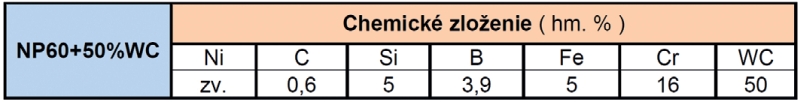

Základným materiálom bola neušľachtilá konštrukčná oceľ obvyklej kvality vhodná na zváranie S235JRG1 (11373). Návary na telesách s rozmermi 100x100x10 mm boli vyhotovené samotroskotvorným práškovým prídavným materiálom NP60 na báze Ni-Cr-B-Si z produkcie Výskumného ústavu zváračského (tab. 1).

|

| Tab.1: Chemické zloženie prášku NP 60 |

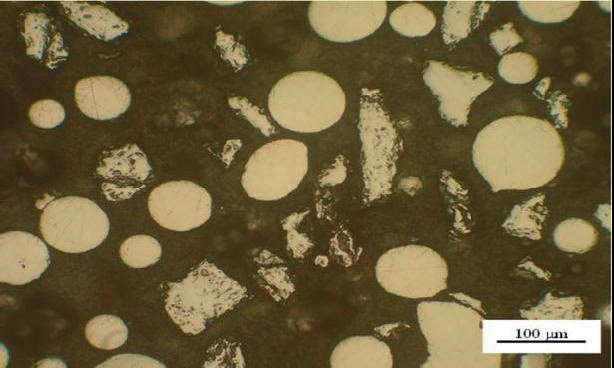

Návar z tohto materiálu je odolný voči opotrebeniu, korózii, oxidácii pri vysokej teplote s nízkym koeficientom trenia. Prášok sa používa na nanášanie funkčných plôch hriadeľov, puzdier upchávok, častí strojov a zariadení. Pri miešaní s karbidom volfrámu (WC) slúži ako matrica, ktorá sa pri nanášaní taví a viaže karbidické častice na základný materiál [3]. Na tvorbu povlakov bol použitý prášok NP60 s 50-percentným hmotnostným podielom volfrám karbidických častíc (obr. 1).

|

| Obr. 1: Štruktúra prášku NP60+50 %WC tvoriaceho analyzovaný návar |

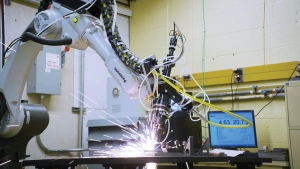

Návary na základný materiál boli realizované laserovým lúčom pri rôznych parametroch robotizovaným pracoviskom firmy Blumenbecker Slovakia.

* * * * *

Robotické pracovisko je tvorené

• opticky budeným pevnolátkovým Nd-YAG laserom ROFIN-DY 044 s izotropným kryštálom Yttrium Aluminium Granátu (Y3Al5O12) obohateným iónmi neodymu (Nd3+)

• adaptívnou zváracou hlavou SCANSONIC-ALO 3 upevnenou na priemyselnom robote

* * * * *

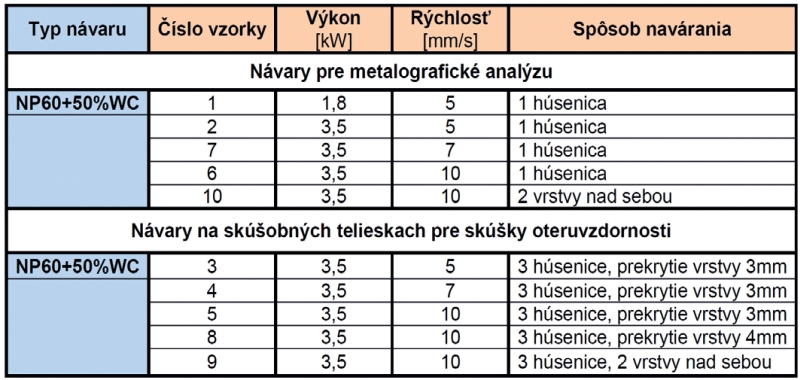

Ochranným plynom bol argón s prietokom 12 l/min, prietok pracovného plynu lasera CO2 bol 9 l/min a vzdialenosť hlavice od vzorky (pracovná vzdialenosť) bola 35 mm. Množstvo podávaného prášku bolo 24 g/min. Celkovo bolo vyhotovených 10 typov návarov. Parametre zhotovenia jednotlivých návarov sú podrobne a prehľadne uvedené v tab. 2.

|

| Tab. 2: Parametre zhotovenia návarov |

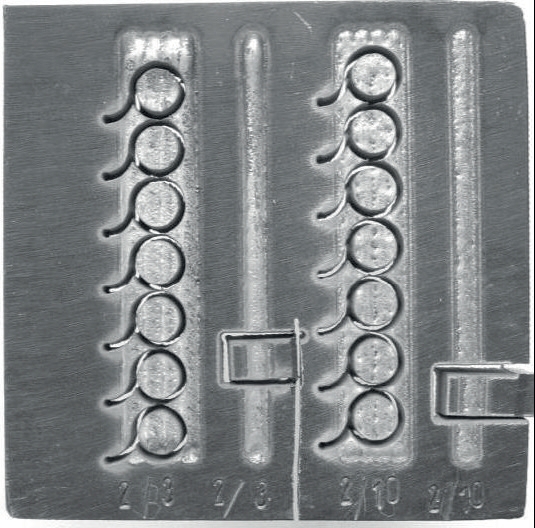

Telieska pre metalografické a oteruvzdornostné skúšky boli vyrezané vodným lúčom podľa (obr. 2).

|

| Obr. 2: Spôsob rezania vzoriek z návarov vodným lúčom pre metalografické pozorovania a skúšky oteruvzdornosti |

Metódy experimentov:

• príprava vzoriek a mikroskopická analýza na mikroskope Carl Zeiss Axiovert 100 A,

• meranie tvrdosti podľa Vickersa na tvrdomeri FM-ARS 9000 so zaťažením 100 g v čase 10 s,

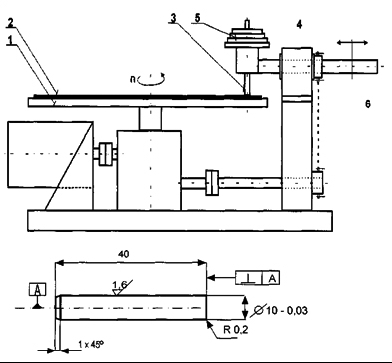

• meranie abrazívneho opotrebenia NP60 + 50 %WC metódou „PIN ONDISC“ (obr. 3) podľa normy STN 01 5084 s vertikálnou konfiguráciou na vzorkách s priemerom 9 mm vyrezaných z navarenej platne. Zaťaženie vzorky bolo 5,126 N, priemer kotúča 475 mm, posuv 1,2 mm/ot, zrnitosť papiera 120 μm.

|

| Obr. 3: Zariadenie PIN ON DISC 1-kotúč, 2-brúsny papier, 3-vzorka, 4-držiak vzorky, 5-závažie, 6-skrutka |

Výsledky experimentov a diskusia

Štruktúrna analýza

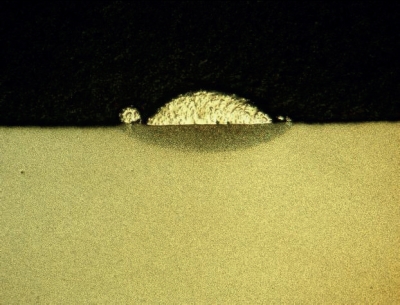

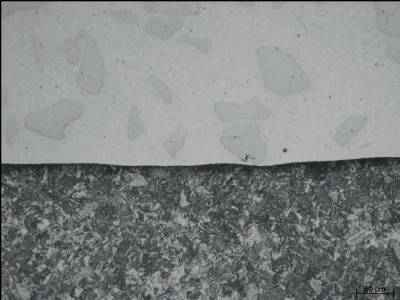

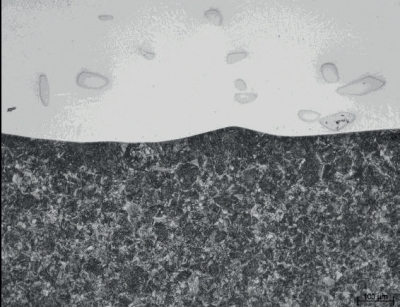

Na vzorkách návarov určených na metalografické pozorovanie (vzorka č.1, 2, 6, 7, 10) bola vykonaná štruktúrna analýza. Výsledky makroštruktúry a mikroštruktúry sú na obr. 4 až 8.

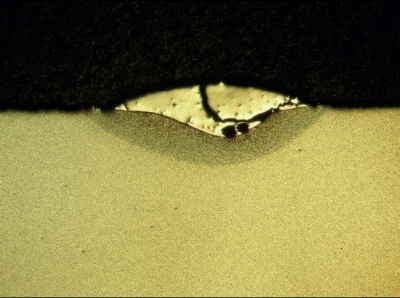

|

|

| Makro | Mikro |

| Obr. 4: Návar NP60+50 %WC, výkon 1,8 kW, rýchlosť 5 mm/s (vzorka č. 1) | |

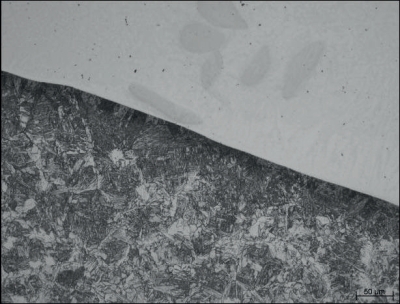

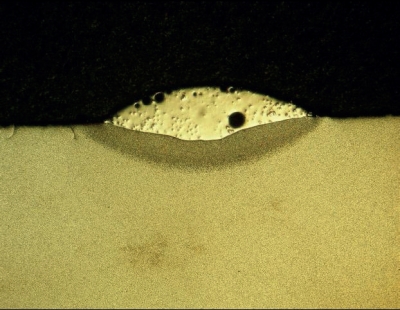

|

|

| Makro | Mikro |

| Obr. 5: Návar NP60+50 %WC, výkon 3,5 kW, rýchlosť 5 mm/s (vzorka č. 2) | |

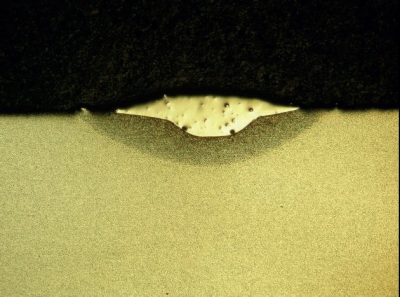

|

|

| Makro | Mikro |

| Obr. 6: Návar NP60+50 %WC, výkon 3,5 kW, rýchlosť 7 mm/s (vzorka č. 7) | |

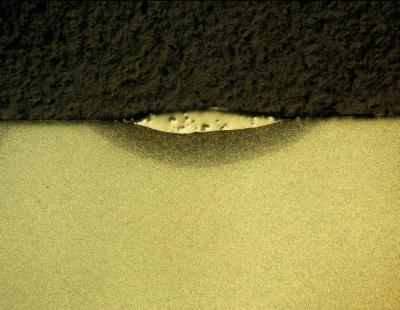

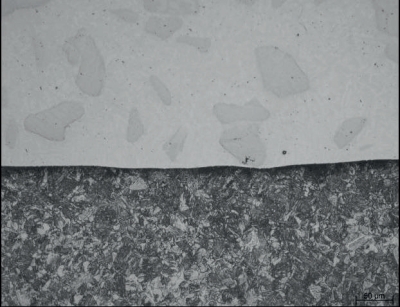

|

|

| Makro | Mikro |

| Obr. 7: Návar NP60+50 %WC ,výkon 3,5 kW, rýchlosť 10 mm/s (vzorka č. 6) | |

|

|

| Makro | Mikro |

| Obr. 8: Návar NP60+50 % WC ,výkon 3,5 kW, rýchlosť 10 mm/s (vzorka č. 10) | |

Parametre navárania ovplyvňovali množstvo naváraného kovu a celistvosť návaru. Najmenšie množstvo navareného kovu mala vzorka č. 1 pri výkone lasera 1,8 kW s najmenšou hĺbkou návaru. Pri výkone laserového lúča 3,5 kW bolo navarené množstvo kovu väčšie, so stúpajúcou rýchlosťou navárania sa však zmenšovalo. Hĺbka návaru bola približne rovnaká. Najväčšia veľkosť návaru a hustota WC častíc bola pozorovaná na vzorke č. 10 (rýchlosť 10 mm/s, výkon 3,5 kW, obr. 6), spôsobená dvojitou vrstvou naváraného prášku.

Na vzorke sa prejavila tendencia WC častíc klesať na dno návaru v dôsledku veľkého rozdielu hustoty WC častíc a Ni matrice NP60. Návary neboli celistvé vo všetkých vzorkách. Vo vzorke č. 2 sa v návare objavila trhlina, ktorá vznikla pravdepodobne v dôsledku veľkého množstva vneseného tepla počas navárania. Vo vzorke č. 10 bol identifikovaný vnútorný defekt v podobe bubliny.

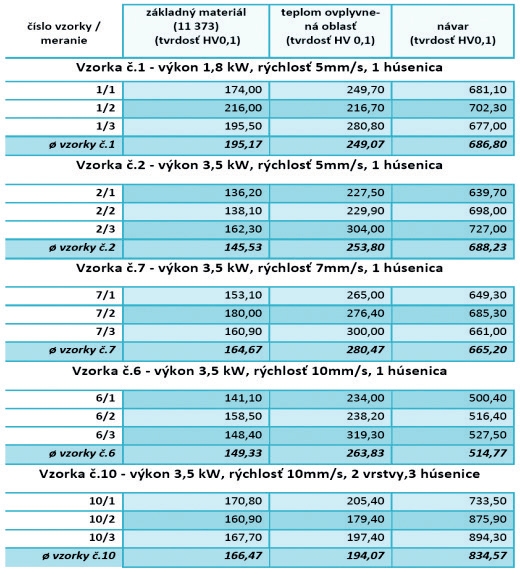

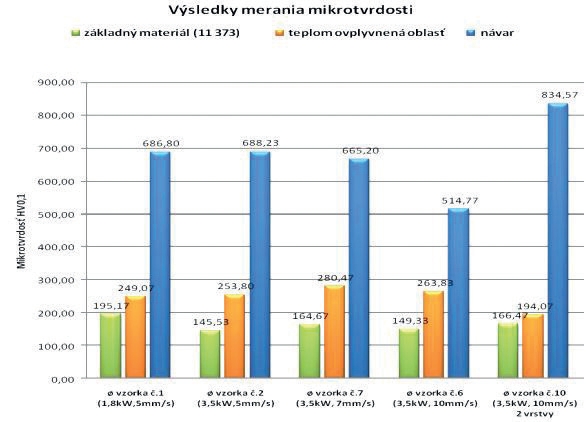

Mikrotvrdosť návarov NP 60+50 %WC

Výsledky merania mikrotvrdosti v návaroch v teplom ovplyvnených oblastiach (TOO) a v základnom materiáli sú v tab. 3. V kompozitnom návare bola zisťovaná mikrotvrdosť matrice. Tvrdosť volfrámkarbidových častíc sa pohybuje okolo 2223 HV [4].

Graficky spracované namerané tvrdosti sú na obr. 9. Výkon laserového lúča nemal vplyv na dosiahnuté mikrotvrdosti návarov. Mikrotvrdosť návaru č. 1 zhotoveného pri výkone 1,8 kW a návaru č. 2 pri výkone 3,5 kW pri rovnakej rýchlosti navárania sú takmer identické.

Zmena rýchlosti navárania spôsobila pokles tvrdosti vzoriek naváraných pri výkone laserového lúča 3,5 kW pričom so stúpajúcou rýchlosťou navárania došlo k poklesu mikrotvrdosti návarov o 25,3 % (vzorka č. 6 a 7).

|

| Tab. 3: Namerané tvrdosti v základnom materiáli, TOO a návare |

Mikrotvrdosť teplom ovplyvnených oblastí a základného materiálu je takmer na rovnakej úrovni. Na vzorke 10 s dvojvrstvovým návarom nad sebou vzrástla mikrotvrdosť v porovnaní so vzorkou 6 s jednou vrstvou pri tých istých parametroch navárania o 39 % z hodnoty 514,77 HV0,1 na 834,57 HV0,1.

Nárast tvrdosti matrice bol pravdepodobne spôsobený tepelným účinkom laserového lúča na prvú vrstvu pri naváraní druhej vrstvy a následným veľkým teplotným gradientom návaru. Pri porovnávaní oboch vzoriek v teplom ovplyvnených oblastiach aj napriek ich rovnakej šírke, došlo na vzorke 10 k poklesu mikrotvrdosti v teplom ovplyvnenej oblasti o 26,2 %.

|

| Obr.9 Mikrotvrdosti návarov HV 0,1 |

Opotrebenie laserových návarov NP60+50 %WC

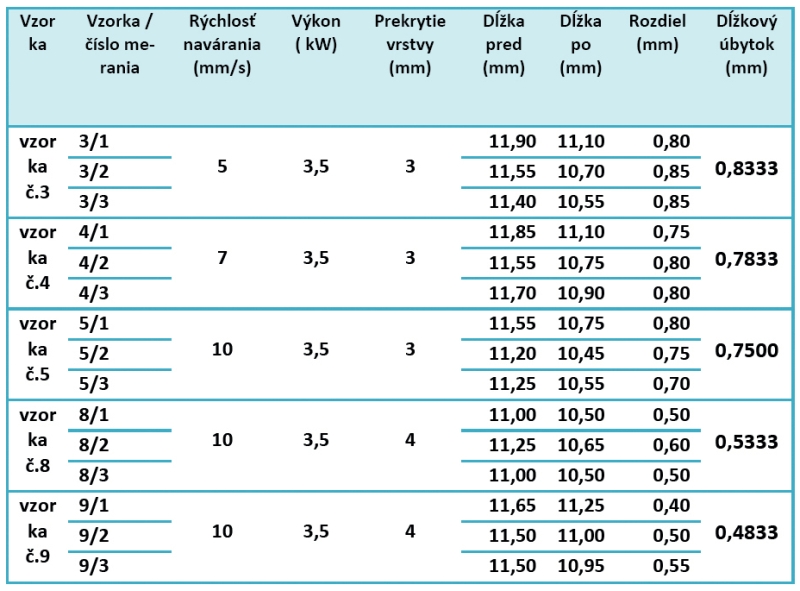

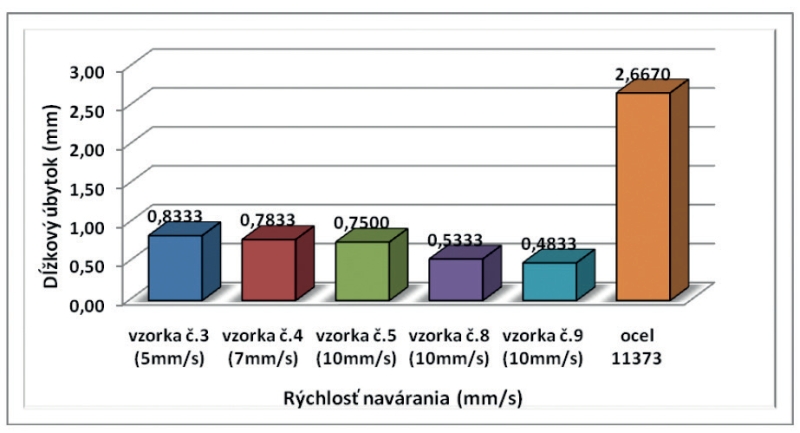

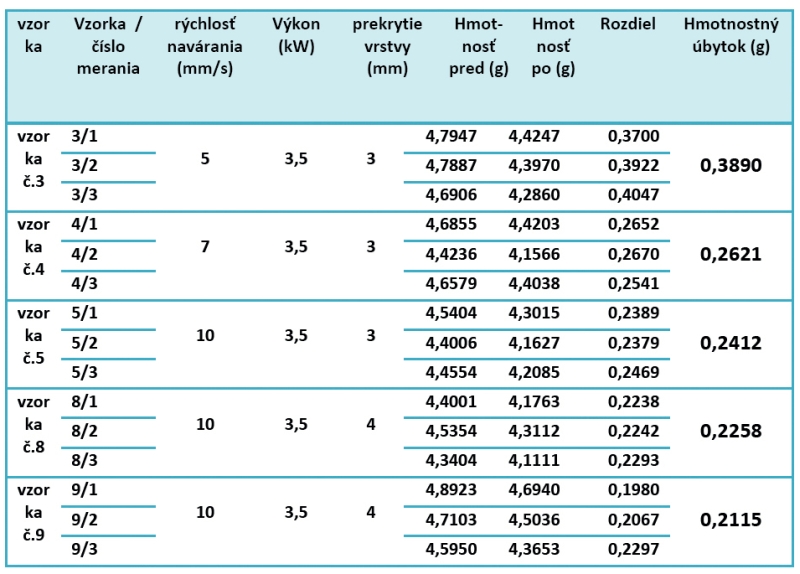

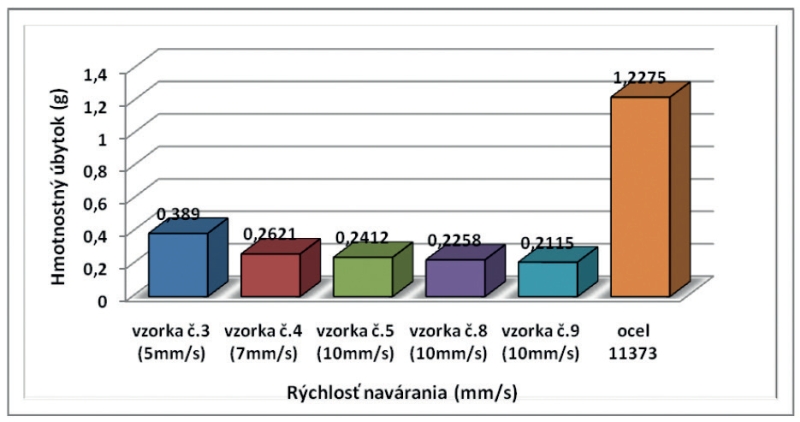

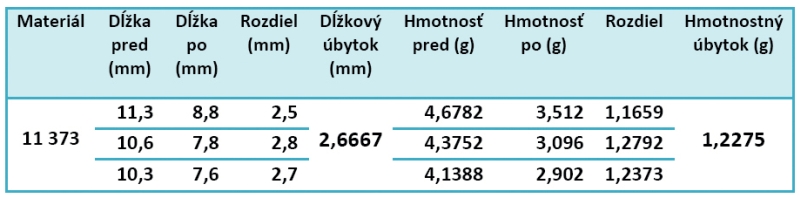

Odolnosť vzoriek proti abrazívnemu opotrebeniu je zdokumentovaná lineárnymi (dĺžkovými) a hmotnostnými úbytkami v tab. 4 až 6 a graficky vyjadrená na obr. 10

Vzorky s návarmi dosiahli výrazne vyššiu odolnosť proti opotrebeniu ako základný materiál S235JRG1bez návaru. Zvýšenie bolo 3,1-násobné pri vzorke č. 3 (0,3890 g) a 5,8-násobné pri vzorke č. 9 (0,2115 g). So zvyšovaním rýchlosti navárania pri rovnakom výkone (3,5 kW) hmotnostný úbytok vzoriek klesá.

Najmenší hmotnostný úbytok, najvyššiu odolnosť proti opotrebeniu dosiahla vzorka 9 (rýchlosť navárania 10 mm/s, výkon 3,5 kW, 2 vrstvy).

|

| Tab. 4: Namerané hodnoty skúšky oteruzdornosti – dĺžkový úbytok vzorky |

|

| Obr. 10a: Grafické porovnanie oteruvzdornosti – dĺžkový úbytok vzorky |

|

| Tab. 5: Namerané hodnoty skúšky oteruzdornosti – hmotnostný úbytok vzorky |

|

| Obr. 10b: Grafické porovnanie oteruvzdornosti – hmotnostný úbytok vzorky |

|

| Tab. 6: Namerané hodnoty oteruvzdornosti ocele S235JRG1 |

Rozdiel hmotnostných úbytkov medzi vzorkou navarenou najmenšou rýchlosťou 5 mm/s (vzorka 3) a najväčšou rýchlosťou navárania (vzorka 9 – 10 mm/s, 2 vrstvy) pri rovnakých výkonoch (3,5 kW) je 56 %.

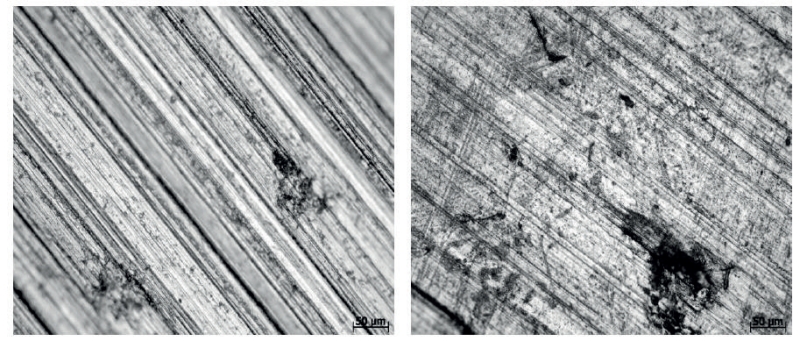

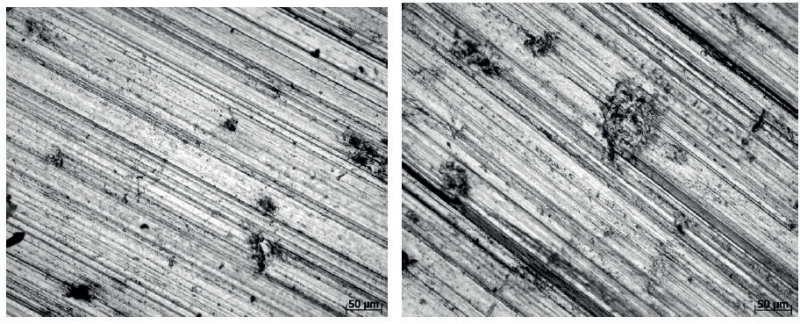

Namerané výsledky oteruvzdornosti zodpovedajú výsledkom nameraných mikrotvrdostí. Vytvorením návaru pozostávajúceho z dvoch vrstiev (vzorka 9) sa odolnosť proti opotrebeniu v porovnaní so vzorkou 5 zhotovenou pri rovnakých parametroch na jednu vrstvu zvýšila o 12,3 %. Na obr. 11 až 16 sú povrchy vzoriek, ktoré boli podrobené skúške oteruvzdornosti.

|

|

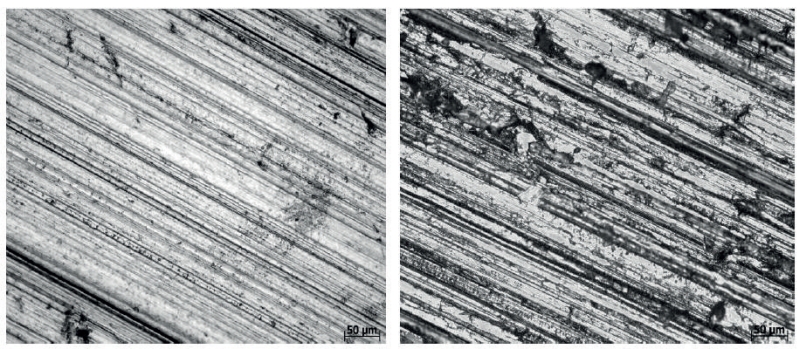

| Obr. 11: Vzorka č. 3 | Obr. 12: Vzorka č. 4 |

|

|

| Obr. 13: Vzorka č. 5 | Obr. 14: Vzorka č. 8 |

|

|

| Obr. 15: Vzorka č. 9 | Obr.16: Vzorka 11373 |

Mechanizmus opotrebenia vzoriek bol pri všetkých vzorkách veľmi podobný. Paralelné ryhy matrice v smere oderu boli spôsobené SiC časticami brúsneho papiera.

Hlavným mechanizmom vzniku úbytku matrice návaru počas abrazívneho opotrebenia bolo mikrorezanie. S rastúcou tvrdosťou matrice mikrorezanie bolo menej intenzívne a klesal hmotnostný úbytok navareného materiálu. Pokračujúce opotrebenie by postupne spôsobilo vytrhávanie tvrdých WC častíc z matrice a viedlo by k intenzívnemu abrazívnemu opotrebeniu [5].

Záver

Analyzovaný bol vplyv parametrov laserového navárania na štruktúru a abrazívne opotrebenie kompozitných návarov Ni-Cr-B-Si+50 % WC.

Pri výkone laserového lúča 1,8 kW a 3,5 kW a rýchlostiach navárania 5, 7 a 10 mm/s boli získané tieto výsledky:

1. Výkon laserového lúča nemal podstatný vplyv na vlastnosti kompozitného materiálu, vplyv rýchlosti bol výraznejší.

2. Návary pri všetkých parametroch navárania neboli celistvé. Na vzorke vyhotovenej pri výkone 3,5 kW a rýchlosti 5 mm/s bola v návare pozorovaná trhlina, ktorá vznikla v dôsledku veľkého vneseného tepla počas navárania. Na vzorke pozostávajúcej z dvoch vrstiev, zhotovenej pri výkone 3,5 kW a rýchlosti 10 mm/s vznikli vnútorné bubliny.

3. Mikrotvrdosť matrice návarov bola závislá od rýchlosti navárania, vplyv výkonu laserového lúča sa neprejavil. So zvyšujúcou sa rýchlosťou navárania mikrotvrdosť vzoriek klesala – pri rýchlosti navárania 10 mm/s oproti vzorke navarenej pri rýchlosti 5 mm/s o 25,3 % pri rovnakom výkone 3,5 kW. Na vzorke z dvoch vrstiev mikrotvrdosť narástla oproti vzorke s jednou vrstvou o 39 %. Nárast tvrdosti matrice bol spôsobený tepelným účinkom laserového lúča na prvú vrstvu pri naváraní druhej vrstvy a následným rýchlym chladnutím návaru.

4. Skúšky abrazívneho opotrebenia metódou PIN ON DISC na brúsnom papieri s SiC časticami preukázali kladný vplyv návaru na odolnosť proti opotrebeniu oproti základnému materiálu S235JRG1. Odolnosť proti opotrebeniu vzoriek s návarmi vzrástla 3,1 až 5,8-násobne. Bol preukázaný vplyv rýchlosti navárania na odolnosť laserových návarov proti opotrebeniu. So vzrastajúcou rýchlosťou navárania bol zaznamenaný pokles hmotnostných úbytkov po abrázii a vzrast odolnosti proti opotrebeniu. Rozdiel hmotnostných úbytkov medzi vzorkou navarenou najmenšou rýchlosťou 5 mm/s a najväčšou rýchlosťou 10 mm/s na 2 vrstvy pri výkone lasera 3,5 kW bol 56 %. Tendencia vzrastu odolnosti proti opotrebeniu s rastúcou rýchlosťou navárania zodpovedá nárastu tvrdosti matrice s rýchlosťou navárania.

5. Spôsob opotrebenia vzoriek bol pri všetkých vzorkách rovnaký. Hlavným mechanizmom vzniku úbytku matrice návaru počas abrazívneho opotrebenia bolo mikrorezanie. S rastúcou tvrdosťou matrice sa mikrorezanie stávalo menej intenzívne a klesal hmotnostný úbytok navareného materiálu.

TEXT/FOTO: Alena BRUSILOVÁ a kol., SjF STU

Ďalší spoluautori: Alexander Schrek, Ernest Gondár, Zuzana Gábrišová

Literatúra

[ 1] Wang,H.– Xia, W.– Jin,P.: A study on abrasive resistance of Ni based coatings with hard phase. Wear 195, 1996, pp. 47 – 52

[2] Wu, P. et al.: Influence of WC particle behavior on the wear resistance properties of Ni-WC composite coatings. Wear 257, 2004, pp. 142 – 147

[3] www.vuz.sk

[4] Iždinská,Z.– Naser,A.– Iždinský,K.: Structure and mechanical properties of NiCrBSi coating prepared by laser beam cladding. Materials enginneering. Vol. 17, No. 1, 2010, pp. 11 – 16

[5] Petrovič, M.: Oteruvzdornosť návarov zhotovených pomocou laserového lúča. Diplomová práca. SjF STU v Bratislave, 2012, p. 62

Poďakovanie

Príspevok vznikol s podporou Grantovej agentúry MŠSR VEGA s registračným číslom 1/0394/16 a Univerzitného vedeckého parku „ITMS kód 26240220084“.

Odborný príspevok recenzovali:

Ing. Pavol RADIČ; VÚZ

Ing. Ivan KOVÁČ, PhD., Katedra kvality a strojárskych technológií, Technická fakulta SPU