Ocele so zvýšenou medzou klzu a pevnosti dovoľujú pri dizajne zváraných konštrukcií použiť vyššie návrhové napätie, čím dostávame menšie hrúbky stien, teda ľahšiu konštrukciu. Použitie vysokopevných ocelí vo výrobe dopravnej a stavebnej techniky, mobilných tlakových nádob a stavebných konštrukcií má významné opodstatnenie s cieľom znižovania celkovej hmotnosti výrobkov a prispievania k zelenej ekonomike.

Ocele so zvýšenou medzou klzu a pevnosti dovoľujú pri dizajne zváraných konštrukcií použiť vyššie návrhové napätie, čím dostávame menšie hrúbky stien, teda ľahšiu konštrukciu. Použitie vysokopevných ocelí vo výrobe dopravnej a stavebnej techniky, mobilných tlakových nádob a stavebných konštrukcií má významné opodstatnenie s cieľom znižovania celkovej hmotnosti výrobkov a prispievania k zelenej ekonomike.

Pri zváraní je nutné poznať zákonitostí zmeny štrukturálnych a mechanických vlastností ako odozvy teplotného zaťaženia v oblasti tvorby zvaru. Ocele s vyššou medzou klzu, kde sa využívajú iné metódy spevňovania ako je to v prípade uhlíkových ocelí, sú preto veľmi citlivé na procesy zvárania. V článku sú popísané výsledky mechanických skúšok pri zváraní tenkých plechov z ocele S960QL metódou MAG zvárania v ochrannej atmosfére.

Výhody vysokopevných ocelí

Hlavnou výhodou vysokopevných ocelí je celkové zníženie hmotnosti konštrukcií, ktorá sa prejaví aj na znížení nákladov pri výrobe, príprave a montáži. Ľahké a tenké prvky sú rovnako žiadané napríklad v architektúre, kde umožňujú estetickejší dizajn. Zmenšenie hrúbok konštrukčných častí znamená aj nižšiu spotrebu ocele v stavebníctve, čo má priaznivý prínos pre životné prostredie. Tieto ocele však musia spĺňať požiadavky kladené na dobré spracovateľské vlastnosti, najmä pokiaľ ide o zváranie. Ocele s veľmi vysokou pevnosťou (až do 1 100 MPa) sa zvyčajne vyrábajú kalením a temperovaním (Q + T). Mimoriadne vysoká pevnosť je vo väčšine prípadov spojená s vyšším množstvom uhlíka a legujúcich prvkov, čo vedie k vyšším tvrdostiam a k poklesu húževnatosti. Z toho dôvodu môže dochádzať k väčšiemu riziku krehkých lomov a pri použití v zváraných konštrukciách k praskaniu spôsobenému vodíkom, najmä ak nie sú dodržané optimálne parametre vyhotovenia zvarového spoja. V rámci praktického využitia je vhodné siahnuť po oceliach so strednou pevnosťou, ale zároveň s dobrou zvárateľnosťou. Tieto vlastnosti je možné dosiahnuť použitím termomechanicky riadeného procesu (TMCP). Dobrá zvárateľnosť týchto materiálov umožňuje výber efektívnych a úsporných procesov zvárania.

Výrobný proces ocelí

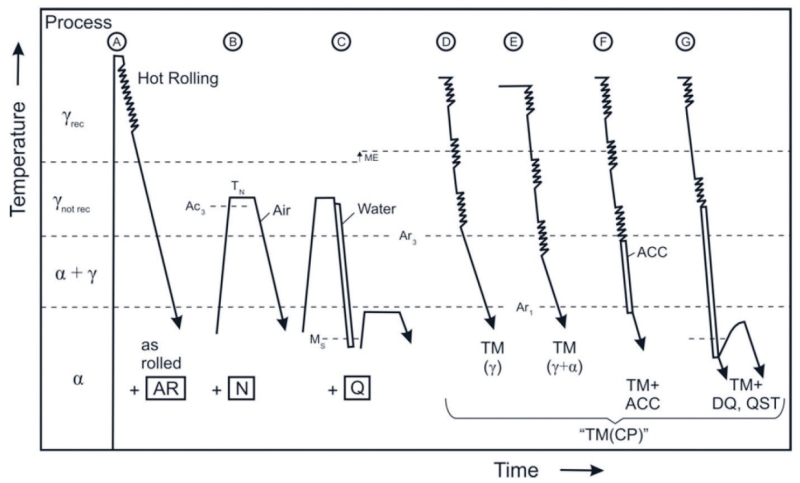

Vývoj vysokopevných ocelí je v posledných desaťročiach zameraný na výrobu ocelí kalených a temperovaných, ako sú ocele S690Q, S890Q, S960Q, S1100Q a na ocele termomechanicky valcované, s nižšími pevnosťami, ale zároveň s vyššími húževnatosťami, napríklad S355M, S460M a S500M. Podľa spôsobu spracovania môžeme tieto ocele rozdeliť na valcované bez požadovaného tepelného spracovania (AR), normalizačne žíhané alebo valcované (N), zušľachtené (Q), termochanicky valcované (M).

|

| Obr. 1: Spracovanie ocelí |

Po zohriatí na teplotu okolo 1 100 °C je materiál valcovaný v austentickom stave, ktorý je stabilný pri vysokých teplotách. Po vychladnutí na pokojnom vzduchu dosiahneme AR stav oceli (obr. 1 proces A). Na dosiahnutie homogénnejšej mikroštruktúry musí byť vykonané ďalšie tepelné spracovanie. Materiál je zohriaty na teplotu feriticko-austenitickej transformácie, teda na teplotu Ac3 v rozmedzí 800 – 900 °C v závislosti od obsahu uhlíku, a znovu ochladení na pokojnom vzduchu. Pri tomto tepelnom spracovaní dochádza k premene z feritu a perlitu znovu na austenit a následne znovu na ferit a perlit (obr. 1 proces B). To vedie k zjemneniu mikroštruktúry a tento stav nazývame normalizovaný (N).

V tomto stave je možné vyrábať ocele so strednou pevnosťou a húževnatosťou do S460N. Proces zušľachťovania (Q) je podobný normalizačnému. Po ohriatí nad transformačnú teplotu sa uhlík rozpustí v austenite, potom však ochladzovanie neprebieha na pokojnom vzduchu, ale vo vode alebo inom prostredí, ktoré umožní dostatočne rýchle ochladenie, pri ktorom nedôjde k vzniku feritu a perlitu v dôsledku nedostatočného času, ktorý je nutný pre difúzny proces. Uhlík teda zostáva rozpustený aj pri izbovej teplote a mikroštruktúra sa skladá prevažne z martenzitu, ktorý ma vysokú pevnosť a nízku húževnatosť.

Po následnom popustení materiálu dôjde k nárastu húževnatosti na úkor pevnosti a môžeme tak dosiahnuť vhodnú kombináciu vysokej pevnosti v ťahu a húževnatosti (obr. 1 proces C). Týmto spôsobom je možné vyrábať ocele s pevnosťou v ťahu 1 100 MPa a vyššou. Ďalšou možnosťou získania ocele s vysokou pevnosťou je vytvorenie mikroštruktúry s mimoriadne jemným zrnom. Čím je veľkosť zrna menšia, tým vyššia je pevnosť v ťahu a húževnatosť.

Termomechanické spracovanie (obr. 1 proces D až G) je technologický postup, kde je oceľ v austenitickom stave tvárnená pred premenou austenitu na martenzit alebo pred premenou a počas premeny austenitu na bainit. Austenit je buď tvárnený pri teplotách nad teplotou Ac3, teda ako stabilný alebo metastabilný, a to buď v oblasti teplôt pod teplotou Ac1, až po teplotu rekryštalizácie alebo pod teplotu rekryštalizácie a nad teplotu začiatku martenzitickej premeny.

Týmto spôsobom sa zlepšujú mechanické vlastnosti podeutektoidných nízko až stredne legovaných ocelí kombináciou tvárnenia a tepelného spracovania. Úpravou chemického zloženia, plastickej deformácie, spevnenia a martenzitickej premeny sa dosiahne oceľ s vysokými pevnosťami. Plastická deformácia so stupňom deformácie 50 – 85 % sa realizuje v oblasti stabilného alebo metastabilného austenitu. Ihneď po deformácii dochádza k martenzitickej premene.

Zisk v pevnosti získaný zjemňovaním zrna umožňuje efektívne znižovať obsah uhlíka a množstvo legujúcich prvkov v porovnaní s normalizovanou oceľou rovnakých vlastností. Tým pádom dochádza aj k zlepšeniu zvárateľnosti týchto ocelí. Z hľadiska tepelného príkonu však môžu nastať komplikácie v oblasti TOO kde s teplotami pod Ac1 môže dôjsť k určitému zmäkčeniu termomechanicky valcovaných ocelí. Veľkosť oblasti zmäkčenia závisí od veľkosti použitého tepelného príkonu. Ďalším problémom z hľadiska tepelného príkonu môže byť aj to, že už aj pri vyšších rýchlostiach ochladzovania sa tvorí rozpadová fáza hornobainitického typu. Súčasťou tejto fázy je komponent martenzit-austenit, ktorý spôsobuje skrehnutie.

Zváranie skúšobných vzoriek

Skúšobné vzorky boli zvárané z plechu hrúbky t = 3 mm stanoveným postupom zvárania, pričom rozmer vzorky bol zhodný s požiadavkou na skúšobnú vzorku hotového tupého zvarového spoja podľa schvaľovacej normy STN EN 15 614-1 (teda 300x300 mm).

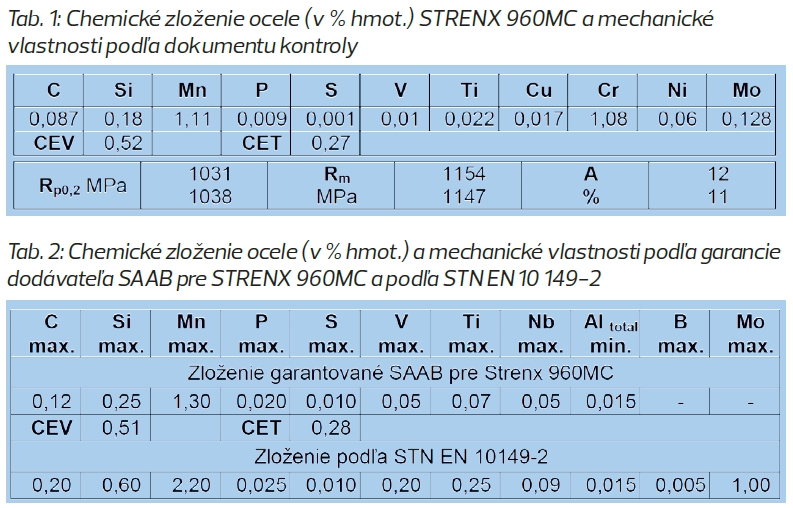

Základný materiál

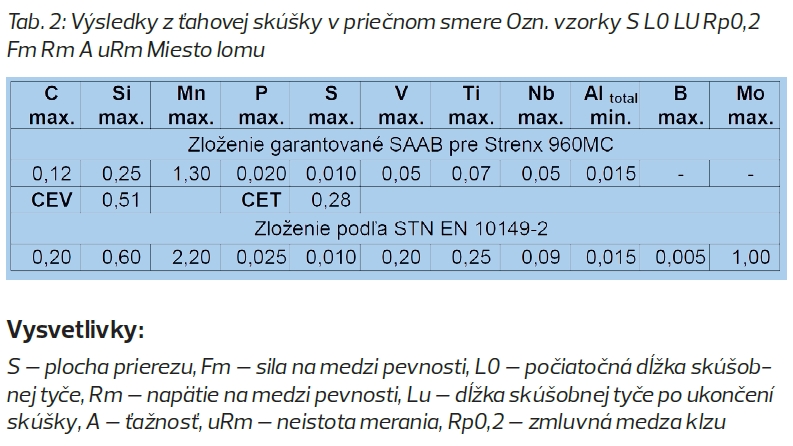

Ako základný materiál bola použitá oceľ STRENX 960 MC od výrobcu SSAB. Ide o vysokopevnú konštrukčnú oceľ, v stave termomechanicky valcovanom, určenú na tvárnenie za studena, s minimálnou medzou klzu 960 MPa. Chemické zloženie ocele a jej mechanické vlastnosti podľa dokumentu kontroly 3.1 – EN 10 204 sú uvedené v tab. 1 a tie isté parametre podľa dodávateľa SAAB a technicko-dodacích podmienok tejto ocele (STN EN 10 149-2) sú uvedené v tab. 2.

Z uvedených hodnôt vyplýva, že dodávateľ ocele s obchodným názvom Strenx 960MC, spoločnosť SAAB, má garantované maximálne obsahy základných prvkov (C, Si, Mn) a ďalších mikrolegúr nižšie, ako je povolené pre oceľ S960MC klasifikovanú podľa normy STN EN 10 149-2.

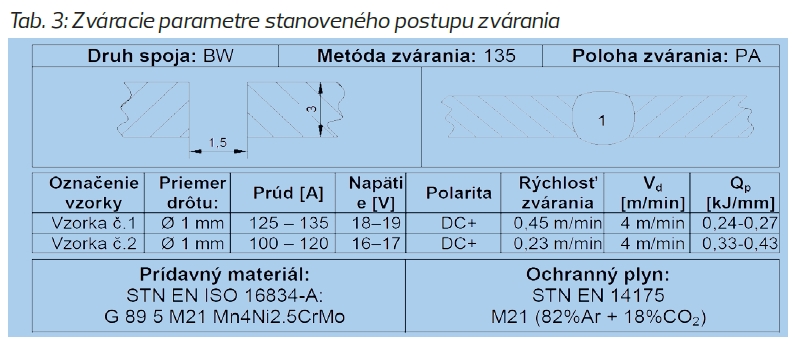

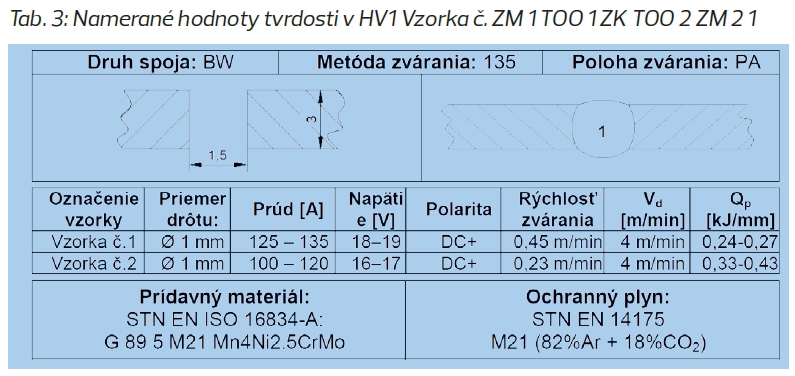

Stanovený postup zvárania

Skúšobné vzorky boli vyhotovené ako tupé zvarové spoje s „I“ zvarom, zvárané v polohe PA, metódou 135. Prvý skúšobný zvar bol zváraný ručne (vzorka č. 1) a druhý mechanizovane, kde bol horák vedený automatickým lineárnym posunom – traktorom (vzorka č. 2). Zvárací drôt mal označenie CARBOFIL 3NiMoCr, Ø 1 mm, ktorý je určený na zváranie vysokopevných jemnozrnných ocelí. Ako ochranná atmosféra bol použitý zmesový plyn Ar + CO2. Zváralo sa bez predohrevu, vzorky po zváraní chladli voľne na vzduchu. Zváracie parametre stanoveného postupu zvárania sú uvedené v tab. 3.

Deštruktívne skúšky zvarových spojov

Skúšobné zvary boli po vyhotovení podrobené vybraným deštruktívnym skúškam, ktorých účelom bolo posúdiť kvalitu zvarového spoja predovšetkým s ohľadom na jeho mechanické vlastnosti.

Makroskopický rozbor zvaru

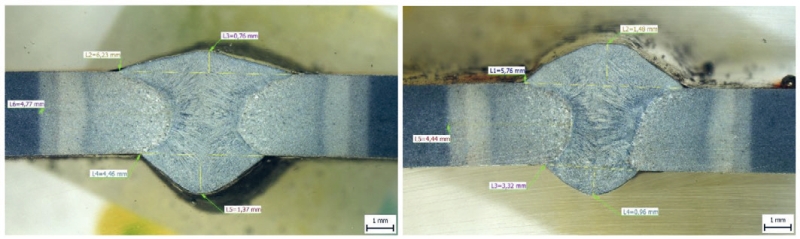

Priečne rezy cez skúšobné zvary boli vedené 25 mm od začiatku zvaru v mieste, kde už boli ustálené parametre zvárania. Metalografické výbrusy sú zadokumentované na obr. 2. Posúdenie zvarového spoja sa konalo v súlade s normou STN EN ISO 17 639. Ide o jednoprechodový tupý zvarový spoj; zvarový kov má liaciu dendritickú štruktúru, rast dendritov je v negatívnom smere k smeru odvodu tepla. Teplom ovplyvnená oblasť je tvorená viacerými oblasťami s rôznou štruktúrou, na zvarový kov prilieha oblasť so zhrubnutým zrnom (podhúsenicová zóna). Celková šírka TOO je pri oboch vzorkách cca 4,5 mm.

|

| Obr. 2: Snímky makroštruktúry zvarových spojov (vľavo – vzorka č. 1, vpravo – vzorka č. 2) |

Geometria zvaru bola vyhodnotená nasledovne v súlade s normou STN EN ISO 5 817, pričom pre stupeň kvality B je zvar vyhovujúci. Namerané a vyhodnotené geometrické parametre sú nasledujúce:

Vzorka č. 1

Prevýšenie zvaru h = 0,76 mm pri šírke zvaru b = 6,23 mm (hkrit. = 0,1.b + 1 = 1,62 mm)

Prevýšenie koreňa h = 1,37 mm pri šírke zvaru b = 4,46 mm (hkrit. = 0,15.b + 1 = 1,67 mm)

Vzorka č. 2

Prevýšenie zvaru h = 1,48 mm pri šírke zvaru b = 5,76 mm (hkrit. = 0,1.b + 1 = 1,58 mm)

Prevýšenie koreňa h = 0,96 mm pri šírke zvaru b = 3,32 mm (hkrit. = 0,1.b + 1 = 1,50 mm)

Statická skúška v ťahu v priečnom smere

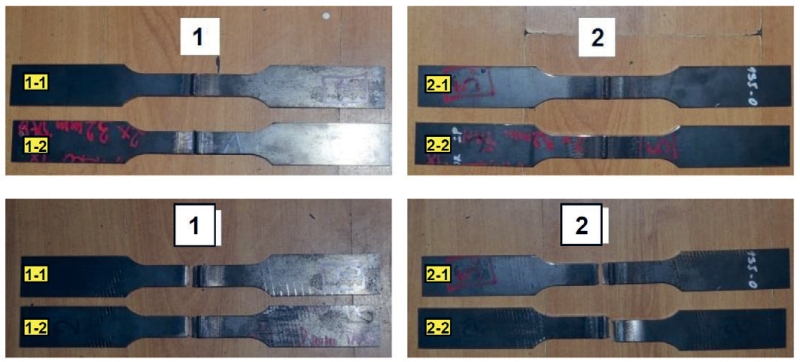

Z vyhotovených zvarov boli odobraté a pripravené vzorky na statickú skúšku ťahom v priečnom smere v súlade s normou STN EN ISO 6892-1 a STN EN ISO 4136. Skúšobné telesá pred a po skúške ťahom sú zobrazené na obr. 3.

|

| Obr. 3: Skúšobné telesá zvarových spojov pred skúškou (hore) a po skúške (dole) ťahom v priečnom smere |

Namerané a vypočítané hodnoty zo statickej skúšky v ťahu sú uvedené v tab. 4. Z výsledkov ťahovej skúšky je vidieť, že došlo k poklesu pevnosti zvarového spoja, k lomu skúšobných teliesok došlo v TOO a hodnota medze klzu ani medze pevnosti nedosahuje minimálne požadované pre základný materiál.

Skúška tvrdosti zvarového spoja

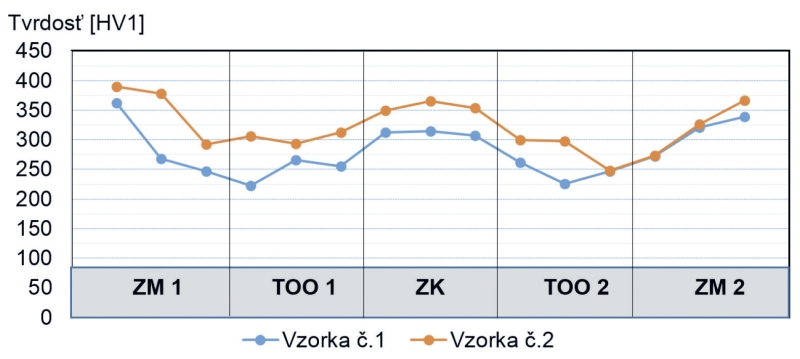

Na metalografických výbrusoch zvarových spojov bola meraná tvrdosť Vickersovou metódou v súlade s normou STN EN ISO 9015-1,2. Tvrdosť sa merala v línii od základného materiálu cez zvarový kov až do druhého základného materiálu, pričom línia bola vedená v strede hrúbky základného materiálu. Výsledky merania sú uvedené v tab. 5 a zobrazené v grafe na obr. 4.

Rovnako ako ťahová skúška, aj meranie tvrdosti preukázalo, že v TOO dochádza k poklesu tvrdosti, teda aj pevnosti základného materiálu. Ak by sme požadovali medzu pevnosti na úrovni požadovanej na základe technicko-dodacích podmienok pre ocele so zvýšenou medzou klzu dodávané v stave termomechanicky valcovanom (Rm min = 980 MPa), museli by sme udržať tvrdosť v TOO aspoň na úrovni cca 300 HV.

|

| Obr. 4: Grafické znázornenie hodnôt tvrdosti v línii vedenej stredom hrúbky zvarového spoja |

Záver

Príspevok približuje problematiku pri zváraní vysokopevných ocelí. Termomechanicky valcované ocele majú nižší podiel uhlíka a menšie množstvo legujúcich prísad, teda aj celkový uhlíkový ekvivalent, čo vytvára vhodné podmienky pre zváranie týchto ocelí. To znamená že vysoká pevnosť bola získaná nie legovaním ocele, ale fyzikálnymi mechanizmami. Tieto však po účinku teplotného cyklu pri zváraní už nie je možné zopakovať, čím môže dôjsť v časti teplom ovplyvnenej oblasti k určitému „zmäkčeniu“ týchto typov ocelí. Šírka zóny zmäkčenia bude závisieť od použitého špecifického tepelného príkonu. Pri väčšej šírke sa už toto zmäkčenie môže prejaviť v poklese pevnosti zvarového spoja (čo sa pri experimente potvrdilo), ale môže spôsobiť aj problémy pri skúškach lámavosti (ohybových). Dôležitú úlohu tu teda bude zohrávať limitovanie tepelného príkonu pri zváraní a vyhovujúci teplotný cyklus v oblasti TOO.

TEXT/FOTO: Ing. Daniel HARMANIAK a kol., Žilinská univerzita, Strojnícka fakulta, Výskumné centrum ŽU

Ďalší spoluautori: doc. Ing. Miloš MIČIAN, PhD., Ing. Michal JAMBOR, Ing. Libor TRŠKO, PhD.

Odborný príspevok recenzovali: Ing. Renáta KOZMOVÁ, Messer Tatragas, s. r. o., Ing. Miroslav SAHUL, PhD.; STU Bratislava, MtF Trnava

Tento príspevok vznikol aj vďaka podpore z APVV projektu riešeného na Žilinskej univerzite v Žiline, registračné číslo APVV-16-0276.

Literatúra:

[1] Hrivňák, I.: Zváranie a zvariteľnosť materiálov 1. vyd. Bratislava: Slovenská technická univerzita. 2009

[2] Willms, R.: High strength steel for steel constructions. Proceedings of the Nordic Steel Construction Conference (NSCC 2009), Malmö, Sweden (2009), pp. 597 – 604

[3] Coelho, G. – Bijlaard, N.: Experimental behaviour of high strength steel end-plate connections, Journal of Constructional Steel Research, 63 (9) (2007), pp. 1 228 – 1 240

[4] Pilous, V.: Volba konstrukčních ocelí pro stavební svařované konstrukce podle významu označení. Časopis KONSTRUKCE 2013 [online]. [cit. 02.11.2017]. Dostupné na: http://www.konstrukce.cz/clanek/volba-konstrukcnich-oceli-pro-stavebni-svarovane-konstrukce-podle-vyznamu-oznaceni/

[5] Brezová, E.: Zváranie termomechanicky spracovaných materiálov, Strojárstvo/Strojírenství. 2016 [online]. [cit. 02.11.2017]. Dostupné na: http://www.engineering.sk/strojarstvo-extra/3370-zvaranie-termomechanicky-spracovanych-materialov

[6] HISTPROJECT.: Termomechanicky spracované ocele [online]. [cit. 02.11.2017]. Dostupné na: http://histproject.no/sites/histproject.no/files/2_17_Opotrebenie_ materiálov.pdf