Příspěvek pojednává o riziku svářečských dýmů vznikajících přiobloukovém svařování. Je představena legislativa především v České republice. Experimentálně bylo měřeno v laboratořích Fakulty strojní ČVUT dle požadovaných norem a také metodikou používanou pro automobilové emise. Při experimentálním měření bylo zjištěno, že je důležitá nejenom hmotnost vdechovaných částic, ale hlavně jejich velikost.

Příspěvek pojednává o riziku svářečských dýmů vznikajících přiobloukovém svařování. Je představena legislativa především v České republice. Experimentálně bylo měřeno v laboratořích Fakulty strojní ČVUT dle požadovaných norem a také metodikou používanou pro automobilové emise. Při experimentálním měření bylo zjištěno, že je důležitá nejenom hmotnost vdechovaných částic, ale hlavně jejich velikost.

Jsou porovnány různé přídavné materiály a metody z hlediska vznikajících emisí. Z experimentálního měření vyšlo, že při zapnutém lokálním odsávání není problém dodržet legislativní limit 5 mg/m-3, ale je položena otázka, zda je tento limit dostatečně přísný, aby bylo ochráněno zdraví pracovníka, protože ten dle našeho měření stále vdechuje veliké množství malých částic, až v nano rozměrech, které vstupují snadno lidského těla.

Svařování je rozšířená výrobní technologie, která s sebou nese také značná zdravotní rizika pro pracovníky, od hluku, vibrací, elektro-magneticé záření až po dýmy.

Svářeč je vystaven svářečským dýmům denně, dýchá je a proto je nutné zaobírat se rizikem nemocí s tím spojených. Nejhorším možným onemocněním, ke kterému dochází v komunitě svářečů, je rakovina plic. Svařovací metody, které jsou nejvíce rizikové, jsou metody s velkou produktivitou, např. FCAW, MAG a metody pracující s prvky nebezpečnými, s prokázanou karcinogenitou, kterými jsou Mn, Cr, Ni, Cd aj.

* * * * *

„Zákony se zaobírají pouze množstvím vyprodukovaných zplodin, ale jsou opomíjeny i další faktory, jakou je např. možná toxicita, chemické složení či velikost částic a jejich množství.“

* * * * *

O možných nebezpečích souvisejících se složením elektrody se můžeme dozvědět například z bezpečnostního listu (SDS), které je každý výrobce povinen zveřejnit. Ochrana před zplodinami spočívá v dodržování platných zákonů a norem. To lze naplnit používáním vhodných ochranných pomůcek, uskutečňováním pravidelných lékařských prohlídek.

V České republice je stanoven limit na produkci svářečských zplodin v Nařízení vlády 361/2007 Sb. Nařízení vlády, kterým se stanoví podmínky ochrany zdraví při práci (dále jen NV 361) [1]. Jeho dodržování kontrolují státní orgány, které spadají pod Ministerstvo zdravotnictví a Ministerstvo práce a sociálních věcí.

Velká problematika tkví nejen v samotném měření zplodin a určení vhodného limitu, který by spolehlivě ochránil zdraví pracovníka. Další problém je v tom, že se zákony zaobírají pouze množstvím vyprodukovaných zplodin, ale jsou opomíjeny i další faktory, jakou je např. možná toxicita, chemické složení či velikost částic a jejich množství. Přitom to jsou právě ty nejmenší částice, v řádu desítek nanometrů, které jsou pro člověka nejvíce nebezpečné. Tato práce si klade za cíl nejenom představit současnou legislativu a moderní možnosti měření emisí, ale vše zhodnotit a zamyslet se nad novými přístupy při hodnocení.

Svářečské dýmy, legislativa a způsoby měření

Dýmy vznikají tak, že se kov zahřeje nad teplotu varu a jeho páry kondenzují do velmi malých částic, které koagulují atd.. Tyto částice jsou poté svářečem vdechovány a mohou mít špatný vliv na jeho zdraví. Současně vznikají také plyny, jejichž vliv na zdraví je také negativní, např. vznik O3 při svařování hliníkových slitin. [2] [3] Vznik a složení svářečských dýmů ovlivňuje řada faktorů. Mezi ty hlavní patří základní materiál a použitý způsob svařování, s čímž úzce souvisí i volba přídavného materiálu, tedy elektrody (pro metodu MMA) či drátu (pro metodu MIG/MAG). Velký vliv má také povlak svařovaného kovu. Složení svářečského dýmu je pak z velké části pro pracovníka toxické, bývají to oxidy kovů, flouridy, silikáty. [3] [4] Dýmy bývají nejčastěji hodnoceny dle vznikajícího množství, složení, četnosti a velikosti částic.

|

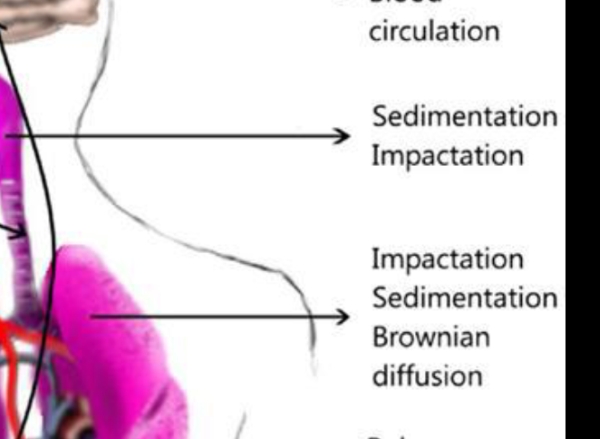

| Obr. 2 Vstup prachových částic do těla [3] |

Dle hygienické praxe se prach dělí do tří skupin dle velikosti částic. První skupina je nazvána jako vdechovatelná složka, druhá jako thorokální složka a třetí jako respirabilní skožka. Částice vdechovatelné složky se dostávají do nosu, částice thorokální složky se mohou dostat za úroveň hrtanu a částice respirabilní složky se mohou dostat až do plicních sklípků a krve. V literatuře se setkáme s označením PM. PM 10, PM 2,5 a PM 1,0. číslo znamená velikost v 10 μm a menší. [3] [5]

Legislativa v České Republice

Z hlediska legislativních požadavků je nejdůležitější Nařízení vlády č. 361, dále pak závazné normy, zákon o ochraně ŽP aj. NV 361 stanovuje expoziční limity pracovníka označovány PEL a dále nejvyšší přípustné koncentrace označovány jako NPK-P. Svářečské dýmy spadají dle NV do skupiny prachů s možným fibrogenním účinkem, které mají PELc stanoveno na hodnotu 5 mg/m3 s vysvětlivkou: „Složení svářečských dýmů závisí na ... materiálu... Tyto okolnosti musí být brány v úvahu při hodnocení expozice ... ” [1] Ve srovnání s Německem, USA a jinými státy je náš legislativní limit i způsob měření, vyhodnocení podobný, nikoliv identický.

Způsoby měření prachu

Možností měření je několiv, podle toho co chceme sledovat, např. gravimetrické, hledáme váhu, chemické, hledáme složení atd. Nejčastěji se dle NV 361 sleduje pouze celkový vyprodukovaný dým vdechovatelný svářečem, měří se tedy koncentrace částic, tj. mg/m3. Toto je měření gravimetrické. Měření je velmi citlivé, záleží na mnoha faktorech, proto je nutné se tedy odkazovat na množství prováděcích norem, aby bylo měření platné - ČSN EN 481, 482, … Toto pak vede měření se musí provádí pomocí osobního vzorkovače umístěného pod svářečskou kuklou, obr. 3 a 4.

|

|

| Obr. 3 Osobní odběrové zařízení v souladu s právem | Obr. 4 Měření osobní expozice dle normy EN 481 |

Další způsoby měření jsou: analýza chemického složení částic – pro obloukové svařování konstrukčních ocelí, ale nemá zvláštní význam. Pro naše účely a detailnější informace o velikostech a množství částic byly použity aparatury známé z měření vnitřního a vnějšího prostředí a měření automobilových motorů, známé jako částicové klasifikátory, viz. Obr. 5, 6. Toto měření není legislativně zatím ve svařování vyžadováno.

|

|

| Obr. 5 Klasifikátor částic - ELPI | Obr. 6 Optický klasifikátor částic - neflometr |

Vybrané výsledky

Měření probíhalo ve svářečské škole při Ústavu strojírenské technologie, Fakulty strojní ČVUT v Praze. Byly stanoveny 3 cíle: 1. zkontrolovat zda ve výuce nepřekračujeme zákonný limit, 2. gravimetrický výzkum různých metod a 3. výzkum pomocí částicových klasifikátorů.

Osobní expozice svářeče studenta

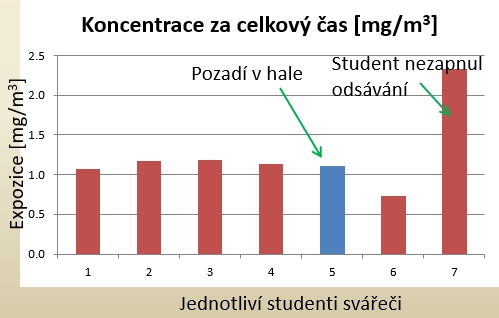

Na cvičení Svařování v praxi, který je jedním z vyučovaných předmětů, bylo tímto měřením zkontrolováno na velkém vzorku studentů, zda nepřekračují zákonný limit. V tomto předmětu se svařuje bazickými elektrodami od firmy Esab. Výsledky měření jedné reprezentativní skupiny studentů jsou na obr. 7.

|

| Obr. 7 Expozice studentů prachům při předmětu svařování v praxi |

Bylo zjištěno, že při svařování obalenými elektrodami nebyl překročen limit osobní expozice svářeče ani v jednom případě. Dokonce ani při nefunkčním odsávání. Jak si ale můžeme všimnout na obr. 7, expozice při vypnutém odsávání je výrazně vyšší. Měření pozadí (odběrové místo mimo svářečský box) dosahovalo téměř úrovně expozice svářečů. Tzn. expozice pracovníku pohybujících se po hale, klempíři, kvalitáři, technologové jsou vystaveni podobným expozicím jako samotní svářeči. Se splněním legislativních požadavků nebyl ve cvičení žádný problém.

Gravimetrické měření - expozice svářeče, různé metody

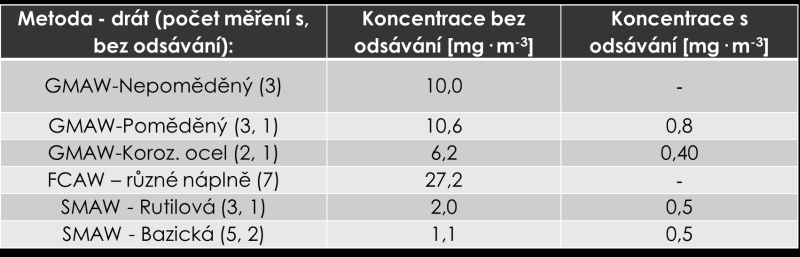

Dále také probíhalo měření s cílem porovnat druhy elektrod. Z tab. 1 je zřetelné, že expozice souvisí výrazně s metodou, výkonností metody. Metoda „nejproduktivnější“ FCAW způsobuje nejvíce emisí, dále pak GMAW, SMAW naopak způsobí minimální expozici svářeče, nikoliv pro svou „čistotu“, ale hlavně nízkou efektivitu.

|

| Tab. 1 Měření různých metod svařování –expozice svářeče, s a bez odsávání |

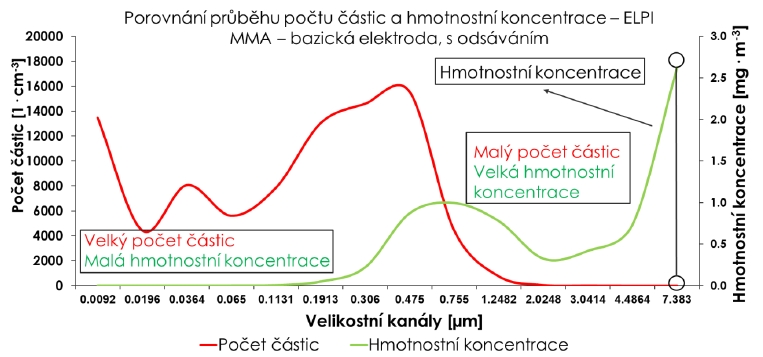

Měření různých metod pomocí klasifikátoru částic ELPI – vdechované částice

Na obr 8 je vidět zpracovaný záznam z měření klasifikátorem částic. Osa x zobrazuje velikost částice, osa Y levá pak počet částic (červená křivka) a osa Y pravá hmotnostní koncentrace (zelená křivka). Průměrná expozice svářeče by byla cca 1 mg/m3, ale to znamená vlastně vdechování miliard nano částic. Pro lidské tělo jsou nejvíce závažné právě ty malé částice, který svým povrchem reagují s tkání.

|

| Obr. 8: Příklad měření pomocí klasifikátoru částic |

Závěr

Dýmy, plyny při svařování vznikají ve velkém množství a mají bez diskuze vliv na zdraví. Je proto důležité měřit podle nejnovějších standardů. Také v kontextu moderní doby, kdy je kladen veliký tlak na bezpečnost a čistotu pracovišť by bylo vhodné snížit přípustné expoziční limity a zavést nové měřící techniky, které jsou již používané bežně v jiných oblastech, ŽP, automobily.

* * * * *

Důležité body k zapamatování

1. Používejte odsávání. Při všech měřeních a zapnutém odsávání nebyl nikdy přesažen legislativní limit PELc. Zcela jiná situace nastává v okamžiku, kdy dojde k poruše, či se ve firmě prostě odsávání nepoužívá.

2. Expozice všech pracovníků na hale je obdobná. Dýmy vznikající při svařování dýchá nejenom svářeč, ale každý pracovník v okolí, úroveň jejich expozice je téměř totožná.

3. Dbejte na zdraví! Lidské zdraví má obrovskou hodnotu pro jedince, firmu a celou společnost.

* * * * *

Literatúra

[1] Česká republika. Nařízení vlády, kterým se stanoví podmínky ochrany zdraví při práci. Nařízení vlády č. 361/2007 Sb. ze dne 28.12.2007.

[2] GRUBEROVÁ, M. Rizika chemických škodlivin v pracovním ovzduší kovovýroby, měření a hodnocení. České Budějovice: Jihočeská univerzita v ČB, 2009. Diplomová práce. Zdravotně sociální fakulta.

[3] Welding – Fumes and Gases [online]. Canadian Centre for Occupational Health and Safety. Dostupné z: https://www.ccohs.ca/oshanswers/safety_haz/ welding/fumes.html

[4] KOSNÁČ. Ochrana zdravia a bezpečnost pri zváraní. Bratislava: WELDTECH, 1998. ISBN 80-88734-28-2

[5] Prašnost na pracovišti [online]. Státní zdravotní ústav. Dostupné z: http://www.szu.cz/tema/pracovni-prostredi/prasnost-na-pracovisti-1

TEXT/FOTO Ing. Petr VONDROUŠ, PhD., IWE, Ing. Lukáš SÝKORA , ČVUT v Praze, Fakulta strojní

Odborný príspevok recenzoval: doc. Ing. Ondrej HÍREŠ, CSc.; Dubnica n/Váhom prof. Ing. Pavol ŠVEC, PhD.; Strojnícka fakulta, STU v Bratislave