Spoľahlivosť a bezpečnosť konštrukcií určujú technické predpisy a normy prijaté, resp. platné pre tú ktorú konštrukciu. V súčasnosti platné normy stanovujú minimálne požiadavky na zabezpečenie požadovanej kvality.

Spoľahlivosť a bezpečnosť konštrukcií určujú technické predpisy a normy prijaté, resp. platné pre tú ktorú konštrukciu. V súčasnosti platné normy stanovujú minimálne požiadavky na zabezpečenie požadovanej kvality.

Požiadavky sa týkajú kvality materiálov, technológie ich spracovania, spôsobu výroby a presnosti vyhotovenia. Charakterizujú kritériá s ohľadom na prevádzkové podmienky konštrukcií, t.j. spôsob zaťaženia, pracovné prostredie, podmienky (teplota, tlak), prípadne na technológiu výroby (napríklad zváranie). Technické predpisy môžu tieto požiadavky sprísniť.

Plnenie požiadaviek noriem a technických predpisov je dané zmluvou medzi objednávateľom a dodávateľom konštrukcie. Vo všeobecnosti platí, že ak zmluva neobsahuje žiadne kritériá kvality, platia minimálne požiadavky na zhotovenie platné pre výrobu a prevádzku konštrukcie definované príslušnými platnými normami.

V technickej praxi sa vyskytujú prípady, keď i napriek splneniu kritérií kvality v zmysle technických predpisov dochádza k poškodeniu konštrukcie v dôsledku rôznych faktorov ako kvalita materiálu, podmienky prevádzky, prípadne prekročenie obdobia životnosti. V príspevku uvádzame niektoré prípady porušenia konštrukcií a ich príčiny, ktoré sa v technickej praxi pri výrobe alebo pri prevádzke zariadení vyskytli. Sú to prípady z výroby, ako aj z prevádzky technických zariadení.

Oceľové pozinkované konštrukcie

Zinkovanie je známe vo výrobe oceľových konštrukcií ako prostriedok na zabezpečenie ochrany pred koróziou už viac ako sto rokov. V technickej praxi sa používajú dva spôsoby nanášania zinku, a to ponorom do tekutého zinku známym ako žiarové zinkovanie (angl. hot dip galvanizing) a elektrolyticky.

Žiarové zinkovanie

Ide o proces, pri ktorom sa oceľ/konštrukcia ponára do tekutého zinku. Pred ponorením sa čistí morením a suší. Kvalita zinkovania je hodnotená najmä vizuálne, pretože proces je v súčasnosti technologicky zvládnutý. Príčinou nepodarkov je len technologická nedôslednosť.

* * * * *

Kvalita zinkovania závisí od druhu zinkovaných ocelí.

* * * * *

Normy radu STN EN 10025 konštrukčných ocelí špecifikujú ich vhodnosť pre zinkovanie v závislosti od obsahu kremíka (Si) a fosforu (P). Tieto dva prvky bezprostredne vplývajú na hrúbku povlaku zinku. V literatúre je známy Sandelinov diagram charakterizujúci vplyv obsahu Si. Prax ukázala, že požiadavka kvality nie je ešte zárukou spoľahlivosti konštrukcií. Kvalita zinkovania závisí od druhu zinkovaných ocelí. V posledných 15 rokoch sa na Slovensku objavili prípady porušenia zinkovaných zváraných konštrukcií už pri výrobe. Pre zvárané žiarovo zinkované konštrukcie bolo spoločnou črtou porušenie v oblasti zvarových spojov. V laboratóriách VÚZ sme analyzovali tri prípady porušených zváraných konštrukcií.

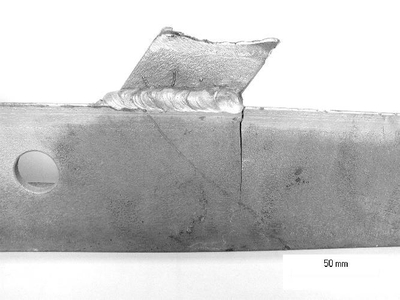

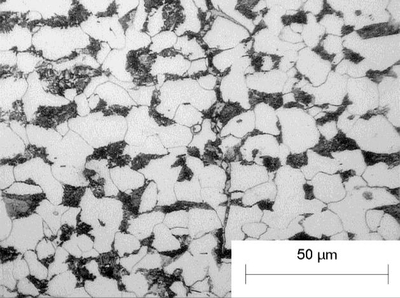

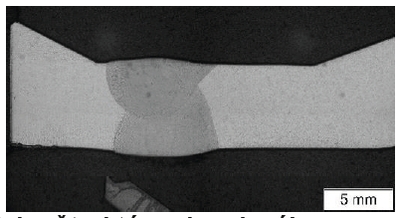

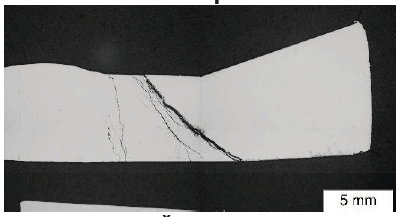

Charakter porušenia dvoch prípadov dokumentujú obr. 1, 2 a 3. Povrch lomu, ktorý sa vyskytol v oblasti zvarov, bol pokrytý súvislou vrstvou zinku. Keďže kontrolou zvarových spojov pred zinkovaním sa výskyt trhlín nezistil, porušenie muselo vzniknúť v čase ponorenia do tekutého zinku.

Analýza porušenia oboch konštrukcií svetelným mikroskopom ukázala, že porušenie vzniklo na úpätí zvarových spojov a šírilo sa do základného materiálu. Z metalurgického hľadiska lom v mieste iniciácie prechádzal naprieč hrubými zrnami (tzv. transkryštálový štiepny lom) teplom ovplyvnenej oblasti zvarov. V oblasti základného materiálu sa lom šíril po hraniciach zŕn feriticko-perlitickej mikroštrukúry.

* * * * *

Typ mikroštruktúry vo všeobecnosti reprezentuje jej tvrdosť.

* * * * *

Podľa uvedených spôsobov porušenia sa na iniciácii lomu podieľali tri faktory, a to zvyškové napätie, hrubozrnná mikroštruktúra a vodík (atomárny H+) mechanizmom vodíkom indukovaného porušenia. Podľa [1] k porušovaniu ocelí vplyvom týchto faktorov dochádza pri splnení kritického množstva vodíka, kritickej úrovne napätia a vysokej tvrdosti ocele. Zdrojom vodíka pri zinkovaní je proces morenia a sušenia, zvyškové napätia sú pritom sprievodným javom zo zvárania. Dôležitým faktorom tohto porušenia je veľkosť zrna a typ mikroštruktúry v TOO zvaru. Typ mikroštruktúry vo všeobecnosti reprezentuje jej tvrdosť.

V uvedených prípadoch porušených konštrukcií sa pohybovala na úrovni 350 HV, ako dôsledku použitia ocelí s medzou klzu 355 MPa, napriek tomu, že predmetné konštrukcie mali byť zhotovené z ocele S235. Tvrdosť TOO zvarových spojov súvisí s chemickým zložením ocelí charakterizovaným hodnotou tzv. uhlíkového ekvivalentu. Norma STN EN 10025-2 limituje hodnoty uhlíkového ekvivalentu pre konštrukčné ocele, ktoré sú nižšie pre oceľ S235. Z praktického hľadiska možno na predmetné konštrukcie odporúčať použitie ocelí s medzou klzu nižšou ako má oceľ S355.

| Obr. 1 Porušený uholník zváranej pozinkovanej konštrukcie | |

|

|

| a) trhlina v priehradovej konštrukcii | b) Povrch trhliny |

|

|

| c) Miesto iniciácie trhliny | d) vodíkom indukovaná trhlina |

|

|

| e) zatečenie tekutým kovom | |

|

|

| Obr. 2 Priečna trhlina v oblasti obvodového zvaru rúry s plechom | |

|

|

| Obr. 3 Povrch trhliny obvodového zvaru | |

Elektrolytické zinkovanie

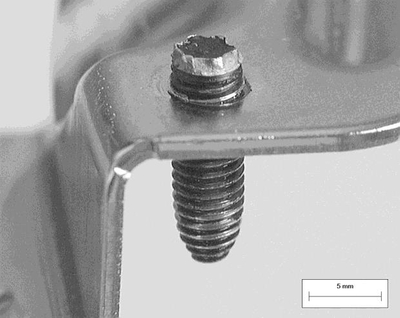

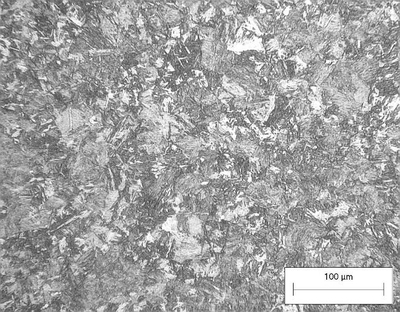

Patrí tiež často k spôsobom ochrany oceľových súčiastok proti korózii. Jedným z takýchto výrobkov sú vysokopevnostné skrutky s pevnosťou cca 1 000 MPa. Obr. 4 až 6 dokumentujú dva prípady porušenia skrutiek zhotovených z kalenej ocele. Pri analýze lomu sme zistili porušenie po hraniciach zŕn ako mechanizmu charakteristického pre vodíkom indukovaný lom. Pri elektrolýze dochádza k nasýteniu materiálu/ocele atomárnym vodíkom H+, ktorý je povlakom zinku potenciálne uzatvorený v priereze skrutky. Zaťažením skrutky pri uťahovaní sa iniciuje jeden z faktorov zodpovedný za porušenie mechanizmu vodíkom indukovaného praskania (HIC – hydrogen induced cracking).

|

|

| Obr. 4 Porušená skrutka | |

|

|

| Obr. 5 Mikroštruktúra materiálu skrutiek | Obr. 6 Interkryštálový lom elektrolytickypozinkovaných skrutiek |

Oceľové konštrukcie v koróznom prostredí

Osobitým príkladom vplyvu prevádzky na spoľahlivosť a bezpečnosť sú potrubia rozvodu pary a kvapalín rôzneho druhu. Pre každý druh prepravovaného média je vhodný špecifický konštrukčný materiál. Skutočné podmienky prevádzky sú za hranicami od predpokladaných.

Častým mechanizmom poškodenia týchto potrubí býva korózne praskanie pod napätím. Korózne praskanie pod napätím sa vyskytuje u nelegovaných alebo nízko legovaných ocelí účinkom alkálií prítomných v prepravovanom médiu alebo účinkom chloridov u vysoko legovaných ocelí. V praxi sa udomácnil názor, že alkálie sú rizikové najmä pre feritické nízko legované ocele a chloridy sú rizikové pre nehrdzavejúce austenitické ocele.

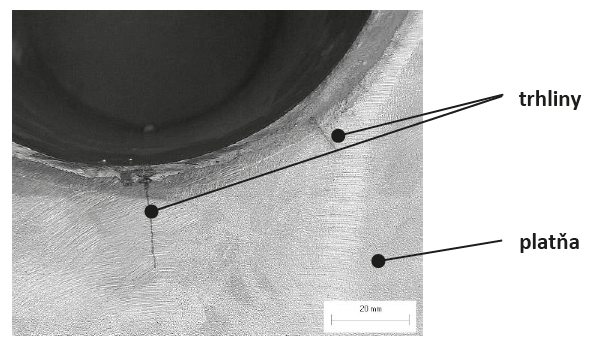

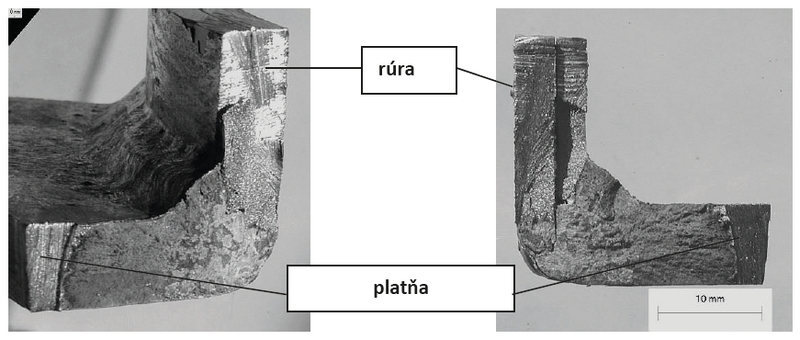

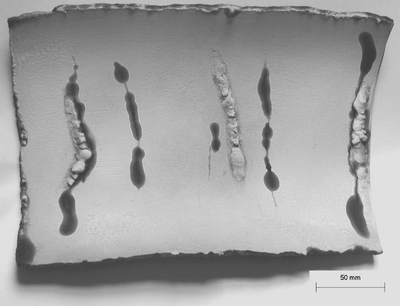

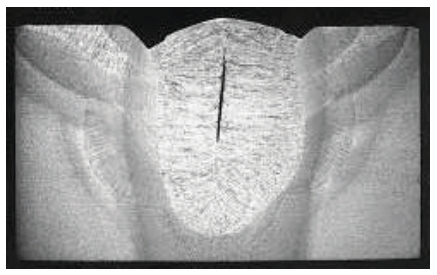

Vplyv prostredia na spoľahlivosť zváranej konštrukcie dokumentuje prípad parovodu z ocele 12022.1 priemeru 210 mm a s hrúbkou steny 8 mm. Po začatí prevádzky parovodu sa na vonkajšom povrchu v tesnej blízkosti zvarových spojov zistil únik pary. Po následných opravách zváraním sa rozsah úniku pary ešte zväčšil. Rozborom porušených zvarových spojov sa zistilo, že k iniciácii porušenia došlo v oblasti opravných zvarových spojov (obr. 7).

Na vonkajšom povrchu rúr sa nachádzali korózne splodiny, ktoré obsahovali vysoký podiel sodíka. Nedeštruktívnou kontrolou vonkajšieho a vnútorného povrchu rúr sa zistil podstatne vyšší rozsah trhlín na vnútornom povrchu ako na vonkajšom povrchu potrubia. Tento faktor indikoval iniciáciu trhlín na vnútornom povrchu rúr. Rozbor mikroštruktúry potvrdil, že trhliny sa iniciovali na vnútornom povrchu potrubia v oblasti zvarových spojov a opráv zváraním. Trhliny boli rozvetvené, charakteristické pre mechanizmus porušenia korózneho praskania pod napätím (obr. 7). Riešenie tohto problému spočívalo v znížení obsahu zlúčenín na báze sodíka v pare.

| Obr. 7 Korózne praskanie pod napätím parovodu | |

|

|

| a) Vnútorný povrch rúry s opravnými zvarmi a trhlinami | b) trhlina v priereze rúry |

|

|

| c) ukončenie trhliny | |

Špecifickým prípadom poškodenia bolo korózne praskanie pod napätím ventilu z nehrdzavejúcej austenitickej ocele ako súčasti rozvodu pary, ktorá obsahovala alkálie. Obr. 8 dokumentuje prípad porušeného ventilu prietokomera a austenitickej ocele AISI 316.

Ventil pracoval pri teplote cca 220 °C a bol z vonkajšej strany izolovaný. Nedeštruktívnou kontrolou sa zistil zreteľne väčší počet trhlín na vonkajšom ako na vnútornom povrchu. Trhliny mali rozvetvený charakter typický pre porušenie mechanizmom korózneho praskania pod napätím s iniciáciou na vnútornom, ako aj na vonkajšom povrchu. Väčší rozsah popraskania spôsobila koncentrácia lúhov kumulovaná v izolácii na vonkajšom povrchu. Podľa isokorózneho diagramu (obr. 9), charakterizujúceho potenciálnu rýchlosť a pravdepodobnosť korózie, výskyt korózneho praskania pod napätím pre austenitické ocele závisí od výšky prevádzkovej teploty a koncentrácie lúhu. Podľa tohto diagramu je toto porušenie u austenitických ocelí reálne pri teplote média nad cca 120 °C, ktorá v danom prípade bola vyššia až o 100 °C.

| Obr. 8 Porušený ventil prietokomera | |

|

|

| a) pohľad na ventil | b) výskyt trhlín na vonkajšom povrchu |

|

|

| c) trhliny na vnútornom povrchu | d) korózne splodiny na vonkajšom povrchu |

|

|

| e) Makroštruktúra obvodového zvarového spoja | f) Trhliny na priečnom reze obvodového zvaru |

![Obr. 9 Izokorózny diagram pre austenitickú oceľ v lúhu [1] obr9](/images/stories/2020/08august/bezpecnostTZ/obr9.jpg) |

|

| Obr. 9 Izokorózny diagram pre austenitickú oceľ v lúhu [1] | |

Požiadavky na kvalitu výroby zvarových spojov

Pod kvalitou zvarových spojov oceľových konštrukcií sa vo všeobecnosti rozumie ich celistvosť, statická a únavová pevnosť, odolnosť proti krehkému porušeniu, prípustná tvrdosť. Celistvosť je základnou požiadavkou kvality zvarových spojov. Norma STN EN ISO 6520 predstavuje klasifikáciu chýb vo zvarových spojoch v skupinách 1 až 6:

– 1 – trhliny,

– 2 – dutiny,

– 3 – tuhé nečistoty,

– 4 – studené spoje,

– 5 – chyby tvaru a rozmeru a

– 6 – ostatné chyby nezahrnuté do skupín 1 až 5.

Tieto chyby zvarových spojov možno rozdeliť do dvoch základných skupín, a to:

– materiálovo-technologické chyby (skupina 1) a

– technologické chyby (skupina 2 až 6).

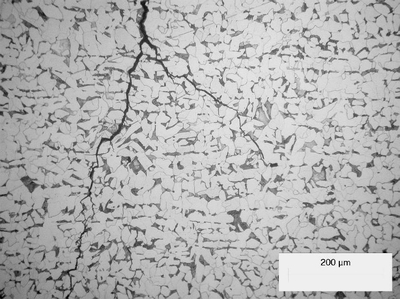

Za materiálovo-technologické chyby považujeme chyby, na vzniku ktorých sa podieľajú zváraný materiál i zvárač. Vplyv zváraného materiálu predstavuje najmä jeho chemické zloženie, ktoré sa významnou mierou podieľa na vzniku studených, vodíkom indukovaných trhlín u konštrukčných nelegovaných a nízko legovaných ocelí (obr. 10).

Vplyv chemického zloženia na vznik trhlín tohto typu u týchto ocelí reprezentuje hodnota uhlíkového ekvivalentu. Vo všeobecnosti je prijatý názor, že ocele s vyšším uhlíkovým ekvivalentom si vyžadujú náročnejšie podmienky zvárania, a to užší rozsah tepelného príkonu zvárania, prípadne aplikácia teploty predhrevu. Cieľom týchto opatrení je zníženie lokálnej tvrdosti v hrubozrnnom pásme teplom ovplyvnenej oblasti ocelí a podmienky na uvoľnenie difúzneho vodíka z oblasti zvarového spoja.

Z teórie zvariteľnosti je známe, že okrem studených trhlín v oblasti zvarových spojov môžu vznikať pri zváraní i horúce a lamelárne trhliny. Vznik horúcich trhlín sa u nelegovaných a nízko legovaných ocelí pozoroval najmä vo zvarovom kove. Tieto trhliny sú označované ako kryštalizačné, vznikajúce počas tuhnutia zvarového kovu. Vznik trhlín likvačných je v tejto skupine ocelí skôr výnimočný. Skúsenosti ukazujú, že tento typ trhlín vzniká v dôsledku nevhodného tvaru zvarového kúpeľa, ktorý je vo všeobecnosti charakterizovaný pomerom šírky k výške zvaru (b:h).

| Obr. 10 Studené trhliny vo zvarovom spoji |

|

| a) studená trhlina v TOO b) studená trhlina vo zvarovom kove |

|

| Obr. 11 Horúca kryštalizačná trhlina vo zvarovom kove |

Lamelárne trhliny sa vo zváraných konštrukciách v súčasnosti vyskytujú sporadicky. Je to spôsobené kvalitou zváraných ocelí, aj keď riziko ich vzniku je významné najmä pri použití ocelí s vyšším obsahom síry. Problém vzniku lamelárnych trhlín bol na programe v 70-tych až 80-tych rokoch minulého storočia. Obsah síry v oceliach sa pohyboval nad úrovňou 0,020 %.

K tomuto faktoru pristupovala i kvalita spracovania ocelí, najmä z hľadiska chemickej heterogenity a veľkosti feritického zrna. V súčasnosti sa tento problém v praxi prakticky nevyskytuje. Obsah síry vo zváraných oceliach je často pod hodnotu 0,010 %. To dáva predpoklad, že vlastnosti týchto ocelí v smere hrúbky sú dostatočné na výrobu zváraných konštrukcií bez tohto typu trhlín. Nakoniec norma STN EN ISO 1090 odporúča riešenie zvarových spojov na zabránenie vzniku trhlín tohto typu. Norma STN EN ISO 5817 prítomnosť trhlín vo zvarových spojoch nepovoľuje. Zodpovednosť za kvalitu zvarových spojov z tohto hľadiska je na zváračských inžinieroch a technológoch, aby navrhli správny technologický postup a na zváračskom dozore, aby tento postup bol striktne dodržiavaný.

|

| Obr. 12 Lamelárna trhlina vo zvarovom spoji |

Je nesporné, že na kvalitu zvarových spojov konštrukcií majú vplyv i technologické chyby, ktoré sú predovšetkým zdrojom nedostatočnej zručnosti zváračov, prípadne nedostatočnej prístupnosti miest so zvarovými spojmi. Studené spoje, vysoká pórovitosť a pod. sú chyby, ktoré možno odstrániť bez zásadnej zmeny režimu (parametrov) zvárania, ale tiež bezprostredne ovplyvňujú spoľahlivú prevádzku zváranej konštrukcie. Norma stanovuje prípustný rozsah a veľkosť chýb prostredníctvom stupňov kvality zvarových spojov. Požadovaná kvalita zvarových spojov sa dosiahne overením technologického postupu zvárania pred výrobou konštrukcie. Úspešné výsledky preukázané laboratórnymi nedeštruktívnymi a deštruktívnymi skúškami dávajú predpoklad splnenia nielen požiadavky na celistvosť, ale aj na únosnosť zvarových spojov.

Protokoly zo skúšok sú súčasťou technickej dokumentácie (WPQR –Welding Procedure Qualification Record). Celý systém zabezpečenia zváračskej výroby je definovaný systémom kvality vo zváraní normami radu STN EN ISO 3834-1 až 4, ktoré stanovujú požiadavky na organizáciu zváračskej výroby vo výrobných organizáciách. V praxi tieto požiadavky noriem výrobná organizácia realizuje získaním certifikátu pre príslušnú úroveň náročnosti zváranej konštrukcie vydaného akreditovaným orgánom oprávneným posudzovať zabezpečenie kvality zváračskej výroby.

Záver

V príspevku sú zhrnuté prípady porušenia konštrukčných materiálov v prevádzke, ako aj potenciálne riziká vzniku chýb/defektov pri zváraní oceľových konštrukcií. Poukázali sme na význam potenciálnych zdrojov rizík porušenia či už pôsobením prostredia alebo použitím nesprávneho postupu pri výrobe. Cieľom príspevku bolo poukázať i na dôležitosť voľby podmienok zvárania, aby sa predišlo vzniku trhlín po zváraní ešte pred exploatáciou zváranej konštrukcie do prevádzky.

TEXT/FOTO Ľuboš Mráz, Slovenská zváračská spoločnosť

Literatúra

[1] Wensley A., Leavitt A., Paoliello F.: Stress corrosion cracking of stainless steel in continuous digesters, TAPPI Engineering Conference, Portland OR, August 2008