Nedestruktivní detekce defektů v reálném čase svařování je moderním přístupem ke kontrole kvality laserových svarů. Obvyklé defekty, jako nedostatečná nebo, naopak, nadměrná penetrace, mohou být odhaleny již v průběhu svařování, například pomocí monitorování charakteristik plazmatu, k jehož generaci dochází při použití zdrojů s vysokou plošnou hustotou výkonu.

Nedestruktivní detekce defektů v reálném čase svařování je moderním přístupem ke kontrole kvality laserových svarů. Obvyklé defekty, jako nedostatečná nebo, naopak, nadměrná penetrace, mohou být odhaleny již v průběhu svařování, například pomocí monitorování charakteristik plazmatu, k jehož generaci dochází při použití zdrojů s vysokou plošnou hustotou výkonu.

Laserový svazek je zdrojem záření s vysokou plošnou hustotou výkonu a jeho použití pro spojování materiálů má ve srovnání s konvenčními metodami tavného svařování řadu předností, mezi které patří bezkontaktnost, vysoká přesnost i rychlost, flexibilita, opakovatelnost a zejména velmi úzká tepelně ovlivněná oblast. Protože je laserové svařování stále finančně poměrně nákladnou technologií, je efektivní systém kontroly kvality svarů a optimalizace procesních parametrů velmi žádoucí nejen k zajištění požadovaných vlastností svarů, ale i pro snížení celkových výrobních nákladů.

Za předpokladu homogenního základního materiálu je většina defektů laserových svarů způsobena fluktuacemi výkonu laserového svazku, změnou polohy ohniska svazku vůči materiálu, nebo nevhodnou pozicí styčné mezery vůči dopadajícímu svazku. K monitorování a kompenzaci případného vychýlení svařovaných dílů se poměrně běžně používají systémy sledující šev [1 – 2]. Mohou být kontaktní nebo bezkontaktní, schopné stranové i výškové korekce. Odhalit nežádoucí fluktuace výkonu vedoucí k nedostatečné nebo nadměrné penetraci je však stále problematické.

K odhadu hloubky penetrace je možné použít metody monitorování tavné lázně a měření vyzářeného tepla či akustické emise [3 – 4] nebo metody založené na snímání a analýze elektromagnetické emise generované při interakci laserového svazku s materiálem, například pomocí fotodiod [5]. Nedostatkem tohoto přístupu, který byl navíc experimentálně ověřen pouze pro svařování s CO2 lasery, je nutnost použití řady fotodiod pro pokrytí širokého emisního spektra. Metoda prezentovaná v tomto článku je založena na měření emisního spektra plazmatu pomocí rychlého spektrometru a následného výpočtu elektronové teploty. Při použití spektrometru je možná detailní analýza spektra v širokém intervalu vlnových délek.

PRINCIP METODY

Při laserovém svařování obvykle dochází k lokálnímu odpařování materiálu a formaci plynové dutiny, tzv. keyhole, jejíž přítomnost zvyšuje absorpci laserového záření uvnitř materiálu [6 – 7]. Keyhole je doprovázena oblakem plazmatu, který je tvořen ionizovanými pármi kovů obsažených ve svařovaných materiálech, a mohou k němu přispívat i plyny pracovní atmosféry. Optické emisní spektrum plazmatu může být monitorováno pomocí spektrometru. Optimální penetraci při dané konfiguraci svaru, tloušťce a druhu svařovaných materiálů, druhu a průtoku použitého ochranného plynu a dalších pracovních parametrech odpovídá určité referenční spektrum, z jehož charakteristik lze vypočítat referenční hodnotu elektronové teploty. Při svařování pak její odchylky mimo povolené meze indikují změny v procesu svařování, například pokles penetrace vlivem poklesu výkonu svazku. Je-li znám vztah mezi elektronovou teplotou a hloubkou penetrace, je možné provést odpovídající korekci výkonu. Vyhodnocení elektronové teploty probíhá v reálném čase svařování a může vést k okamžité nápravě vzniklého problému.

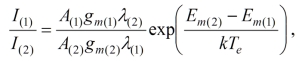

Výpočet elektronové teploty plazmatu je podmíněn identifikací páru dostatečně intenzivních rozlišitelných spektrálních čar téhož prvku. Za předpokladu, že se plazma nachází v lokální termodynamické rovnováze a jeho částice mají Maxwellovo rozdělení energií, je možné elektronovou teplotu vypočítat z poměru relativních intenzit I(1) a I(2) dvou různých spektrálních čar (1) a (2) téhož iontu [8]

kde Em(1), Em(2) jsou odpovídající energie horních energetických hladin, k je Boltzmannova konstanta, l(1), l(2) odpovídající vlnové délky, A(1), A(2) pravděpodobnosti přechodů a gm(1), gm(2) degenerace horních energetických hladin sledovaných přechodů. Pro tuto metodu je důležité vybrat ze spektra vhodné emisní čáry, které nesmí být ovlivněny samoabsorpcí a musí náležet různým multipletům téhož chemického prvku. Relevantní data je možné nalézt v databázích atomových spekter, například v NIST Atomic Spectra Database [9]. Použití této metody je výhodné, protože nevyžaduje příliš mnoho výpočtů, a umožňuje tak určení elektronové teploty v reálném čase.

EXPERIMENT

K ověření popsané metody a nalezení vztahu mezi výkonem laseru, elektronovou teplotou plazmatu a hloubkou penetrace byl použit pulsní pevnolátkový Nd:YAG laser LASAG KLS 246- 102 s maximálním průměrným výkonem 150 W. Pracovní rychlost 4 mm.s-1, délka pulsu 3,4 ms a frekvence pulsů 13 Hz byly konstantní během všech testovacích experimentů. Svařovaným materiálem byla ocel AISI 304 v tloušťkách 0,6 mm a 1 mm.

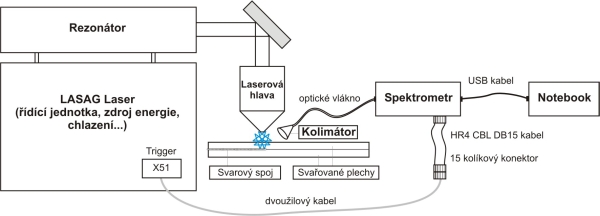

Experimentální sestava je znázorněna na obr. 1. Plazmovým oblakem emitované záření je pomocí kolimátoru ve frontální pozici vůči pracovnímu bodu soustředěno do optického vlákna a vedeno do spektrometru. Spektrometr je propojen s počítačem, který vyhodnocuje spektra a provádí výpočet elektronové teploty.

K přesnému nastavení kolimátoru do správné polohy vůči pracovnímu bodu na povrchu materiálu byl použit pilotní He-Ne laser zabudován v optickém systému laseru LASAG a spektrometr Avantes AvaSpec 2048-2 se spektrálním rozsahem 200 nm až 1 100 nm. Poté byl tento spektrometr nahrazen spektrometrem Ocean Optics HR2000+ s užším spektrálním rozsahem 400 nm až 525 nm, ale s mnohem vyšším rozlišením 0,12 nm. Spektrometr byl triggerován s laserovými pulsy, aby vyhodnocoval spektra pouze při působení pulsů.

První experiment měl za cíl zaznamenat dynamickou změnu energie během přípravy slepého švu 0,6 mm silných plechů. Energie pulsu dostatečná pro úplnou penetraci byla 6,4 J. V průběhu svařování byla snížena téměř o 30 % na 4,6 J a následně zvýšena na původních 6,4 J. Taková změna energie odpovídá změně vrcholového výkonu o 0,53 kW.

Při druhém experimentu byl monitorován vliv výkonu svazku při svařování přeplátovaným svarem (0,6 mm na 1 mm). Vrcholový výkon byl měněn v intervalu 1,6 kW až 2,7 kW prostřednictvím změn energie řízených změnami napětí čerpací výbojky. Uvedenému rozsahu vrcholového výkonu odpovídá změna průměrného výkonu 50 W a změna energie 3,6 J.

DOSAŽENÉ VÝSLEDKY

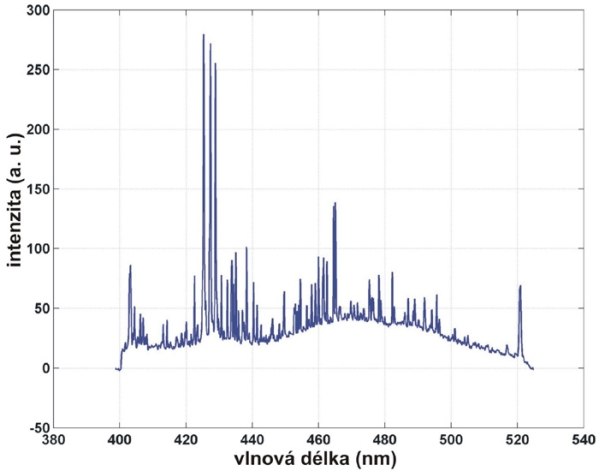

Emisní spektrum plazmatu zachycené při svařování oceli AISI 304 pulsním Nd:YAG laserem po odstranění pozadí je znázorněno na obr. 2. Pro výpočet elektronové teploty byly vybrány páry spektrálních čar iontů chromu (437,416 nm a 459,139 nm) a železa (421,936 nm a 431,508 nm). Tyto čáry splňují nutné požadavky, mají vysokou intenzitu a jsou dobře rozlišitelné.

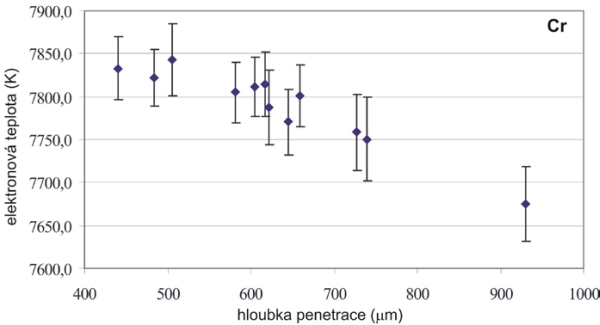

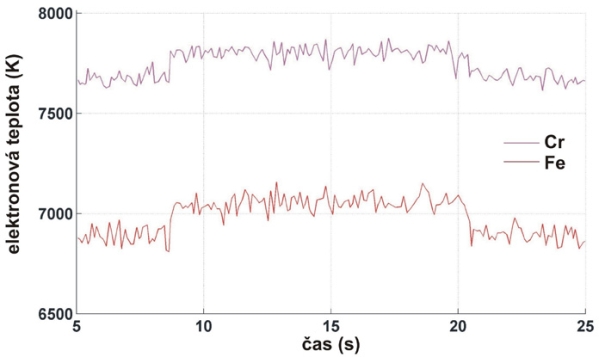

Náhlý pokles energie simulovaný při prvním experimentu se projevil poklesem intenzity sledovaných spektrálních čar. Tuto změnu pro čáry chromu uvádí obr. 3. Oproti tomu vypočtená elektronová teplota byla při poklesu energie vyšší (obr. 4). Rozdíl mezi průměrnou elektronovou teplotou měřenou při svařování s energií 6,4 J a 4,6 J byl přibližně 132 K pro iont chromu, respektive 116 K pro iont železa. Rovněž druhý experiment potvrdil klesající tendenci elektronové teploty s rostoucím vrcholovým výkonem. V rámci vyšetřovaného intervalu výkonu 1,1 kW klesla průměrná elektronová teplota o přibližně 2,2 % z 7 840 K na 7 670 K pro chrom, respektive o 1,5 % z 7 130 K na 7 020 K pro železo. Směrodatná odchylka v určení elektronové teploty dosahovala 40 K v případě chromu a 45 K v případě železa.

|

|

K určení hloubky penetrace byly připraveny metalografické výbrusy příčných řezů svary. Rostoucí vrcholový výkon přirozeně vedl k nárůstu hloubky penetrace. Ve sledovaném intervalu vrcholového výkonu rostla hloubka penetrace z 0,44 mm na 0,93 mm. Tento nárůst koresponduje se změnou elektronové teploty o 170 K pro chrom (obr. 5), respektive o 110 K pro železo.

ZÁVĚR

Provedené experimenty potvrdily možnost využití výpočtu elektronové teploty k identifikaci hloubky penetrace. Byla ověřena reakce elektronové teploty na dynamické změny výkonu laserového svazku a nalezen vzájemný vztah výkonu, elektronové teploty a hloubky penetrace. Pro sledované spektrální čáry chromu korespondovala změna elektronové teploty o 2,2 % se změnou penetrace o 0,5 mm. Vzhledem k směrodatné odchylce v měření elektronové teploty, která činila 0,5 %, mohou být v reálném čase odhaleny i menší změny penetrace způsobené fluktuacemi výkonu.

Navržená experimentální sestava může být implementována do stávajících laserových systémů pro zvýšení kvality produkovaných svarů a snížení jejich výrobních nákladů bez nutnosti vysoké finanční investice.

PODĚKOVÁNÍ

Tento výzkum byl podpořen projekty FP7- SME-2007-1-222279 (EC), TA01010517 (TAČR) a CZ.1.07/2.4.00/17.0014 (EC, MŠMT).

LITERATURA

[1] Ch. Anderson, R. Mandel, Improve Welding Quality With 3D Laser Seam-Tracking, Welding – Design and Fabrication, Penton Media, 2006, available online from http://weldingdesign.com/processes/ news/wdf_38778/.

[2] P. Bergvist, Seam tracking in s complex aerospace component for laser welding, University of Trollhattan/Uddevalla, Departmen of Technology, Mathematics and Computer Technology, Sweden, 2004.

[3] T. Sibillano, A. Ancona, V. Berardi, P. M. Lugarà, A Real-Time Spectroscopic Sensor for Monitoring Laser Welding Processes, Sensors, 9 (5), 2009, 3376 – 3385.

[4] Y. Kawahito, M. Kito, S. Katayama, In-process Monitoring and Adaptive Control for Laser Spot and Seam Welding of Pure Titanium. Journal of Laser Micro/Nanoengineering, 1 (3), 2006, 269-274.

[5] Y. Kawahito, M. Kito, S. Katayama, In-process Monitoring and Adaptive Control for Gap in Micro Butt Welding with Pulsed YAG Laser. J. Phys. D: Appl. Phys., 40, 2007, 2972 – 2978.

[6] W. M. Steen, Laser Material Processing, London: Springer, 2003.

[7] J. F. Ready, LIA Handbook of Laser Materials Processing. Orlando: Laser Institute of America, 2001.

[8] V. K. Unnikrishnan, K. Alti, V. B. Kartha, C. Santhosh, G. P. Gupta, B. M. Suri, Measurements of plasma temperature and electron density in laser-induced copper plasma by time-resolved spectroscopy of neutral atom and ion emissions, Pramana, 72, 2010, 983 – 993.

[9] NIST Atomic Spectra Database, available online from http://www.nist.gov/pml/data/asd.cfm.

TEXT/FOTO HANA ŠEBESTOVÁ, HANA CHMELÍČKOVÁ, LIBOR NOŽKA