V predloženej práci je predstavená inovovaná technológia REW pri spájaní pozinkovaných oceľových plechov s hliníkom. Podstatou inovácie je použitie spojovacieho elementu (SE) na báze Al zliatiny, ktorá je vhodná na spájkovanie pozinkovaných oceľových plech a oblúkové zváranie hliníkových zliatin.

V predloženej práci je predstavená inovovaná technológia REW pri spájaní pozinkovaných oceľových plechov s hliníkom. Podstatou inovácie je použitie spojovacieho elementu (SE) na báze Al zliatiny, ktorá je vhodná na spájkovanie pozinkovaných oceľových plech a oblúkové zváranie hliníkových zliatin.

Analýza štruktúry spoja ukázala, že pri použití vhodných parametrov odporového ohrevu (prúd, čas, prítlačná sila) dochádza k vzniku spájkovaného spoja medzi čelom spojovacieho elementu a oceľovým plechom, a zváraného spoja medzi SE a hliníkovým plechom.

V súčasnosti sa pri spájaní tenkých plechov z ocelí a neželezných kovov používajú okrem tradičných technológií spájania – MAG zváranie/spájkovanie, RSW, zváranie/spájkovanie laserovým lúčom, [1 ÷ 3], aj nové postupy metalurgického a mechanického spájania [4, 5].

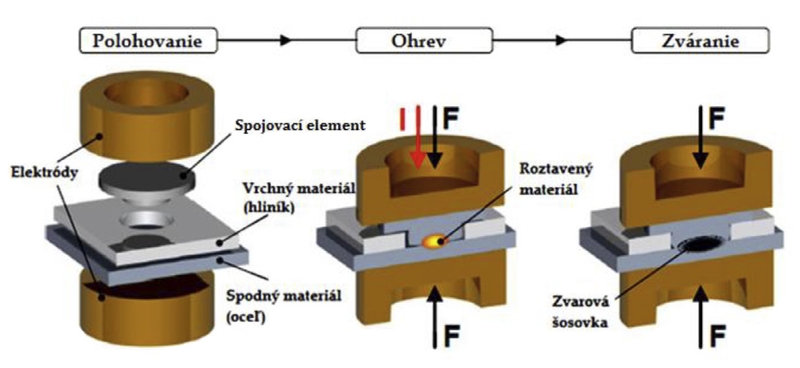

Technológiu REW (Resistance Element Welding) možno charakterizovať ako spájanie plechov pomocou spojovacieho elementu (kolíka) s využitím odporového ohrevu. Technológia bola vyvinutá z klasického bodového odporového zvárania a kombinuje tepelné a mechanické princípy spájania (obr. 1) [6].

|

| Obr. 1: Princíp spájania metódou REW [6] |

Najčastejšie sa technológia REW používa pri výrobe preplátovaných spojov na tenkých plechoch [6 ÷ 8]. Pred zváraním sa v hornom materiáli vyhotoví otvor, do ktorého sa vloží pomocný prvok – spojovací element s driekom vhodným na zasunutie do otvoru a s väčším priemerom hlavičky (obr. 1).

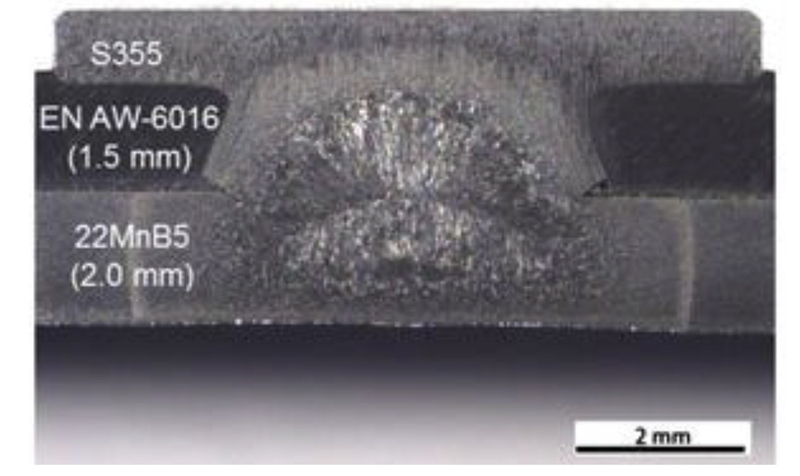

Jedna elektróda pritláča na miesto spoja spojovací element, druhá pôsobí zo spodnej strany na spájaný plech. Tlak a elektrický prúd sa aplikujú súčasne. Teplo vytvorené elektrickým odporom spôsobuje natavenie materiálov na mieste kontaktu spojovacieho elementu so základným materiálom (spodným plechom) a vznikne zvarová šošovka. Zvýšenie prítlačnej sily zabezpečí deformáciu spojovacieho elementu v axiálnom smere a tým aj pevné silové spojenie medzi spojovacím elementom a horným materiálom. Takto sa dosiahne mechanické spojenie medzi driekom, resp. hlavičkou spojovacieho elementu a horným plechom [6]. Principiálne teda ide o vytvorenie metalurgického spoja medzi spodným materiálom a spojovacím elementom v kombinácii so silovým a tvarovým spojom medzi spojovacím elementom a horným materiálom (obr. 2).

|

| Obr. 2: Priečny rez REW spoja medzi oceľovým plechom a plechom z Al– zliatiny [6] |

Vo všeobecnosti bola táto metóda vyvinutá na spájanie oceľových materiálov s hliníkovými pri použití oceľového spojovacieho elementu. V tomto prípade sa medzi oceľovým plechom a spojovacím elementom vytvorí zvarový spoj.

* * * * *

Hlavné procesné parametre spájania REW

čas prechodu prúdu

prítlačná sila

zvárací prúd

* * * * *

Čas prechodu prúdu je definovaný ako čas, počas ktorého preteká zvárací prúd cez zvárané materiály. Čas prechodu prúdu musí byť dostatočne dlhý na to, aby došlo k nataveniu spojovacieho elementu, ale pritom čo najkratší, aby nedošlo k nadmernému tepelnému ovplyvneniu okolia zvaru. Prítlačná sila v podstatnej miere ovplyvňuje tepelné javy počas zvárania tým, že ovplyvňuje prechodový odpor medzi materiálmi, zaisťuje aby zvárané materiály na seba dosadli a zostali v kontakte. Na rozdiel od klasického bodového odporového zvárania prítlačná sila zabezpečí aj deformáciu spojovacieho elementu v axiálnom smere. Ak je prítlačná sila dostatočne veľká, v dôsledku deformácií sa vytvorí pevné silové spojenie medzi spojovacím elementom a vrchným materiálom.

Z Joule-Lenzovho zákona [9]

Q = R.I2.t,

kde Q je teplo,

R – elektrický odpor,

I – elektrický prúd,

t – čas prechodu prúdu,

je zrejmé, že teplo vytvorené na mieste zvaru je priamo úmerné druhej mocnine zváracieho prúdu. Z hľadiska tepelných javov je dôležitá aj prúdová hustota, ktorá udáva množstvo zváracieho prúdu pripadajúce na jednotku plochy. Z tohto hľadiska má veľký význam plocha kontaktu elektródy so zváraným materiálom. V porovnaní s bodovým odporovým zváraním kontaktná plocha pri REW nebude závisieť iba od geometrických parametrov elektród, ale aj od geometrie spojovacieho elementu.

REW spájanie ocele s hliníkom použitím spojovacieho elementu na báze hliníka

Pri štandardnej technológií spájania ocele s hliníkom technológiou REW je spojovací element vyrobený z ocele. Medzi spojovacím elementom a oceľovým plechom vzniká tavný zvarový spoj v tvare šošovky (obr. 2). Objem materiálu šošovky je počas procesu zvárania ohriaty nad teplotou likvidu spájaných materiálov (pre nelegovanú nízkouhlíkovú oceľ nad 1 540 °C), pričom značná časť tepla je odvedená do hliníkového plechu a cez spojovací element a oceľový plech do vodou chladených elektród. Pri spájaní tenkých pozinkovaných oceľových plechov (do hrúbky 1 mm) môže prehriatie spájaného materiálu spôsobiť nadmernú deštrukciu Zn povlaku zo strany kontaktu s elektródou, ako aj neželateľný rozsah teplom indukovaných napätí a deformácií plechu. Rozsah takýchto deformácií môže byť neprijateľný napr. pri výrobe tzv. „pohľadových“ spojov na karosériách áut. Navyše, nízka teplota tavenia zinku (419 °C) a jeho odparovania (907 °C) výrazne skracujú životnosť kontaktných plôch elektród, čo je vážny problém pri RSW pozinkovaných oceľových plechov [9 ÷ 11].

Za uvedených podmienok vznikne medzi oceľovým spojovacím a hliníkovým plechom mechanické spojenie. Vlastnosti mechanického spojenia vrchného plechu budú výrazne závisieť od správnej voľby tvaru a geometrie spojovacieho elementu a otvoru v plechu. Pevnosť zovretia hliníkového plechu medzi spojovacím elementom a oceľovým plechom bude úmerná plastickej deformácií spojovacieho elementu (podstatnú úlohu tu bude zohrávať prítlačná sila počas odporového ohrevu) a súčiniteľu teplotnej rozťažnosti materiálu spojovacieho elementu.

Celková pevnosť spoja tak bude do značnej miery závisieť od mechanických vlastností materiálu spojovacieho elementu v liatom (zvarový kov) resp. vo vyžíhanom stave (TOO). Na oceľový plech ako aj na spojovací element budú kladené prísne požiadavky z hľadiska zvariteľnosti – náchylnosť na vznik horúcich, resp. studených trhlín.

V navrhovanom riešení je spojovací element, na rozdiel od pôvodnej technológie REW, vyrobený z materiálu, ktorý je vhodný na spájkovanie spodného plechu. K spojeniu medzi čelom spojovacieho elementu a oceľovým plechom tak nedochádza mechanizmom tavného zvárania ale spájkovania. Výber materiálu potom nemusí spĺňať náročné kritériá prídavného materiálu na zváranie, je však potrebné, aby pri podmienkach odporového ohrevu došlo k nataveniu určitého objemu spojovacieho elementu. Po ohreve spájaného plechu na pracovnú teplotu dochádza k zmáčaniu spodného materiálu roztaveným kovom spojovacieho elementu. Pri vhodnom výbere materiálu elementu a parametrov ohrevu spájkovaný spoj vzniká bez použitia taviva resp. bez použitia ochranného plynu.

Nové technické riešenie bolo overené pri spájaní pozinkovaného oceľového plechu a plechu, vyrobeného z Al zliatiny.

Experimentálna časť

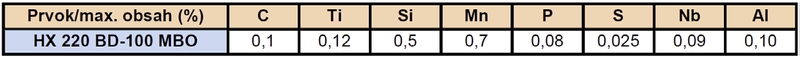

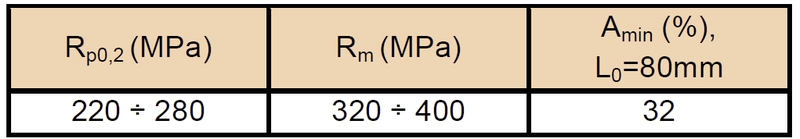

Na výrobu skúšobných vzoriek sme použili tri rôzne materiály. Ako oceľový materiál bol použitý plech s označením HX 220 BD-100 MBO a hrúbkou 0,8 mm, ktorý bol obojstranne pozinkovaný. Hrúbka zinkového povlaku bola 15 μm. Chemické zloženie a vybrané mechanické vlastnosti tejto ocele sú uvedené v tab. 1 a 2. Táto oceľ je určená na tvárnenie za studena, vyznačuje sa nízkym obsahom uhlíka a feritickou štruktúrou [12]

|

| Tab. 1: Chemické zloženie ocele HX 220 BD-100 MBO (akosť EN 10346/09) [12] |

|

| Tab. 2: Vybrané mechanické vlastnosti ocele HX 220 BD-100 MBO [12] |

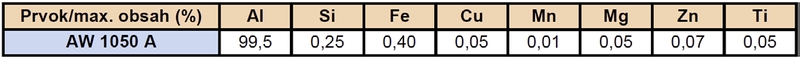

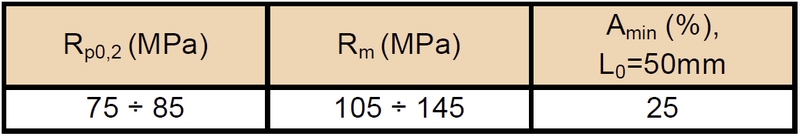

S oceľovým plechom bol pomocou spojovacieho elementu spojený plech z technicky čistého hliníka s označením AW 1050 A (DIN Al99,5 / STN 424005). Chemické zloženie a vybrané mechanické vlastnosti sú uvedené v tab. 3 a 4. Použitý hliníkový plech mal hrúbku 0,8 mm.

|

| Tab. 3: Chemické zloženie hliníka EN AW 1050 A [13] |

|

| Tab. 4: Vybrané mechanické vlastnosti hliníka AW 1050 A [13] |

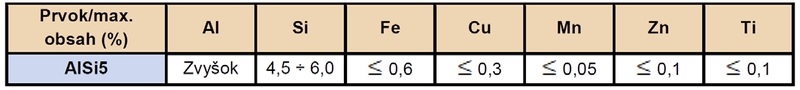

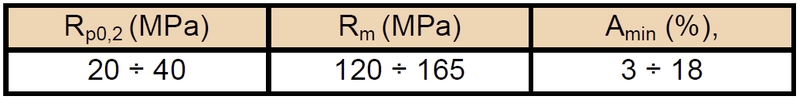

Spojovací element bol vyrobený objemovým tvárnením (lisovaním) za studena z materiálu, ktorý sa primárne používa ako prídavný materiál vo forme drôtu pri zváraní hliníkových zliatin metódou TIG [14]. Týmto materiálom je hliníková zliatina s označením EN AW - AlSi5 (AWS A 5.10: ER 4043 / EN ISO 18273: S Al 4043 (AlSi5)). Priemer použitého zváracieho drôtu na výrobu SE bol 4 mm.

Chemické zloženie a vybrané mechanické vlastnosti materiálu SE sú uvedené v tab. 5 a 6; interval teplôt tavenia použitého materiálu AlSi5 je 573 ÷ 625°C [15].

|

| Tab. 5: Chemické zloženie zváracieho drôtu EN AW – AlSi5 [15] |

|

| Tab. 6: Vybrané mechanické vlastnosti zváracieho drôtu AlSi5 [15] |

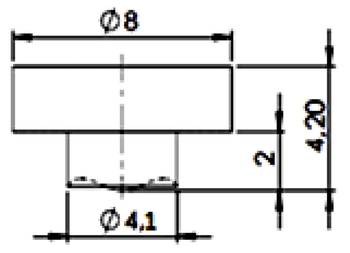

Základná geometria a rozmery použitého spojovacieho elementu sú na obr. 3

|

| Obr. 3: Geometria a rozmery spojovacieho elementu |

Štruktúra spoja pri použití spojovacieho elementu na báze hliníka bude značne ovplyvnená vlastnosťami hliníka. Hliník a jeho zliatiny sa vyznačujú pomerne nízkou teplotou tavenia, podstatne nižšou ako zváraný oceľový materiál. Táto teplota sa pohybuje v rozmedzí 463 ÷ 671 °C. Spojovací element s nízkou teplotou tavenia sa pri ohreve bude prednostne natavovať, čo je podporené aj vysokou tepelnou vodivosťou hliníka. Pri vhodných parametroch ohrevu sa pozinkovaný oceľový materiál nenataví, ale iba ohreje na spájkovaciu teplotu – roztavený materiál spojovacieho elementu plní funkciu spájky.

Zmáčanie základného materiálu (pozinkovaného oceľového plechu) môžeme zabezpečiť vhodnou voľbou chemického zloženia spojovacieho elementu. Na daný účel je vhodná zliatina AlSi5, ktorá sa vo forme prídavného materiálu používa aj pri oblúkovom spájkovaní kombinovaných spojov oceľ - hliník [16]. Spájkovanie tu prebieha v inertnej ochrannej atmosfére, Si preberá dezoxidačnú funkciu taviva.

* * * * *

„Pri spájaní boli použité elektródy typu II (CuCrZr), používané pri spájaní pozinkovaných oceľových plechov."

* * * * *

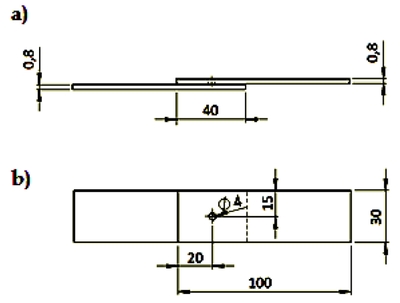

Spájané plechy boli usporiadané preplátovane, pričom spodný plech bol oceľový a vrchný hliníkový. Hliníkový plech obsahoval vopred vyrobený otvor, do ktorého bol zasunutý spojovací element. Toto usporiadanie je znázornené na obr. 4.

|

| Obr. 4: Rozmery a poloha zváraných plechov: a) pohľad spredu, b) pohľad zhora |

Na ohrev sme použili odporové zváracie kliešte ARO typ: XMA 26kVA s univerzálnym riadiacim systémom VTS, typ: ULB 1.4. Riadiaci systém umožňuje reguláciu výkonu zváracieho zariadenia, času prechodu prúdu v jednotlivých fázach zvárania a prítlačnej sily. Vyhotovené boli štyri série vzoriek, kde sme pri každej sérii zmenili výkon zváracieho zariadenia o 10 %, čím sa zmenila hodnota zváracieho prúdu. Zaznamenávanie reálnych parametrov zvárania – prúdu, napätia, času a prítlačnej sily – sa uskutočňovalo pomocou meracieho zariadenia Miyachi, typ Weld Checker MM – 356 B.

Pri spájaní boli použité elektródy typu II (Cu,Cr, Zr), používané pri spájaní pozinkovaných oceľových plechov [9]. Zo strany spojovacieho elementu mala elektróda rovnú dosadaciu plochu, zo strany pozinkovaného oceľového plechu polguľovitú dosadaciu plochu.

Cieľom experimentov bola optimalizácia parametrov odporového ohrevu pri REW zváraní kombinovaných spojov oceľ - hliník spojovacím elementom z materiálu AlSi5. Hodnotili sme vplyv vybraných parametrov procesu na:

- charakter spojov a výskyt chýb vizuálnou kontrolou,

- mechanické vlastnosti spojov statickou skúškou v ťahu,

- štruktúru spojov a vnútorné chyby pomocou metalografických výbrusov na priečnych rezoch.

Na statickú skúšku v ťahu sme použili univerzálny stroj na skúšky mechanických vlastností a tvárniteľnosť materiálov – Instron 1195.

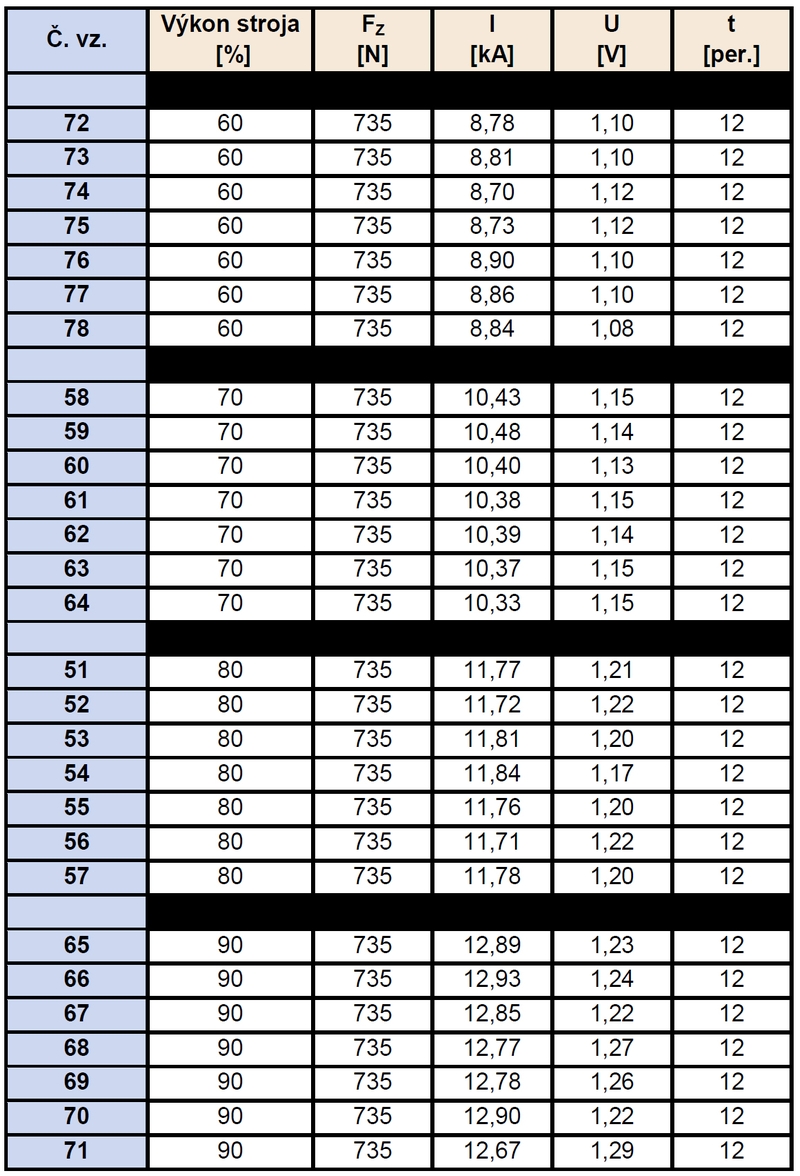

Dosiahnuté výsledky

V prvotnej optimalizácii parametrov sa ukázalo, že minimálny tepelný príkon na vytvorenie pevnostného spojenia vzniká pri nastavení min. 60 % výkonu zváracieho zariadenia na riadiacej jednotke, pri čase zvárania 12 periód a prítlačnej sile 735 N. Uvedené parametre sa stali základom pre ďalšie testovanie procesných parametrov REW spájania pozinkovaného oceľového plechu s hliníkom. Použité parametre zvárania v procese optimalizácie sú dokumentované v tab. 7.

|

| Tab. 7: Optimalizácia zváracích parametrov |

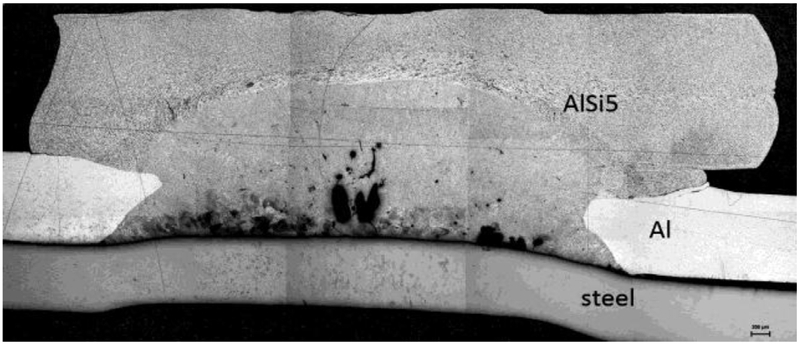

Spoje vykazovali charakter kombinovaného zváraného/spájkovaného spoja (obr. 5 - 8). Zo strany hliníkového plechu vznikol zvarový spoj premiešaním nataveného materiálu plechu a spojovacieho elementu. Zo strany oceľového plechu vznikol spájkovaný spoj.

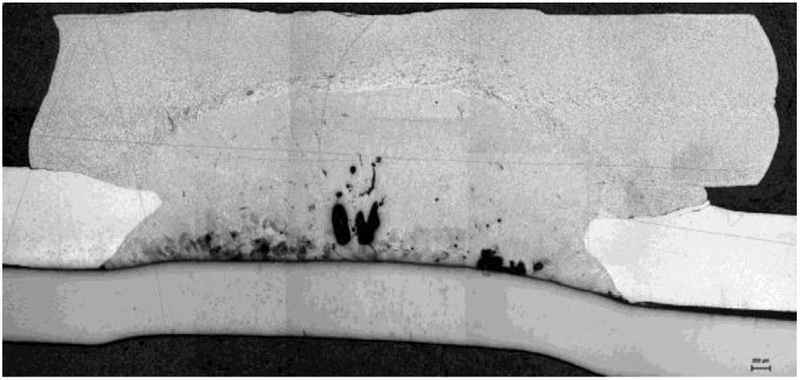

Priečny rez vzorky zváranej pri 60 % výkone stroja (IZV = 8,70 ÷ 8,90 kA, tab. 7) je na obr. 5. Množstvo vneseného tepla do zvarového spoja bolo pri uvedenej vzorke najmenšie. Ohrevom došlo k nataveniu približne 2/3 výšky spojovacieho elementu. Jeho deformácia počas spájania nebola dostatočná, t. j. hlava spojovacieho elementu nedosadla tesne na povrch hliníkového plechu. K nataveniu Al plechu došlo iba z pravej strany, na ľavej strane spoja nevznikol metalurgický spoj medzi spojovacím elementom a Al plechom. I pri najnižšom tepelnom príkone sa vyskytla v štruktúre pórovitosť. Póry boli prítomné najmä na rozhraní spojovací element - oceľový plech.

Deformácia oceľového plechu bola minimálna, bez zmeny hrúbky.

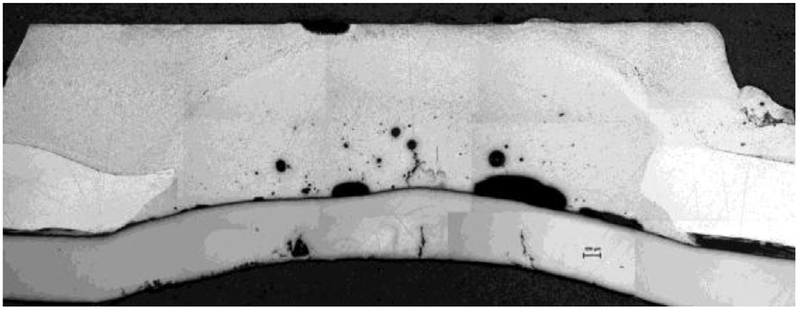

Na obr. 6 je priečny rez vzorky, ktorá bola vyhotovená pri 70 % výkone stroja (IZV = 10,33 ÷ 10,48 kA, tab. 7).

|

| Obr. 5: Priečny rez vzorky č. 78 |

|

| Obr. 6: Priečny rez vzorky č. 64 |

Natavenie spojovacieho elementu bolo opäť približne do 2/3 jeho výšky. Pórovitosť spoja bola menšia ako pri použití 60 % výkonu stroja. Natavená oblasť je lokalizovaná v centre spojovacieho elementu. Jeho hlavička však nedosadla z pravej strany tesne na hliníkový plech, čo v niektorých prípadoch umožnilo vystreknutie roztaveného kovu z oblasti zvaru. Keďže spodná elektróda mala polguľovitý tvar, aj tu dochádzalo k čiastočnej deformácii oceľového plechu bez zmeny jeho hrúbky.

Priečny rez spoja vyhotoveného pri 80 % výkone stroja (IZV = 11,71 ÷ 11,84 kA, tab. 7) je na obr. 7. Počas spájania sa natavil pomerne veľký objem spojovacieho elementu, pričom rozsah natavenia v strednej časti dosiahol takmer vrch hlavičky. Aj tu vzorka na priečnom reze vykazovala určitú pórovitosť. Z tvaru natavenej oblasti je zrejmé, že pri ohreve dochádzalo k vytvoreniu zvarového spoja medzi spojovacím elementom a hliníkovým plechom. Na pravej strane obrázku už môžeme pozorovať vytlačenie určitého objemu roztaveného materiálu pod hlavičkou spojovacieho elementu. Z geometrického hľadiska natavená oblasť spojovacieho elementu nie je umiestnená centrálne, čo mohlo byť opäť spôsobené malými odchýlkami v polohovaní spájaných súčastí (plechov a spojovacieho elementu). Keďže spodná elektróda pri odporovom ohreve mala guľovitý tvar, aj tu dochádzalo k menšej deformácii oceľového plechu. K redukcii hrúbky Al plechu mimo spojovací element nedošlo.

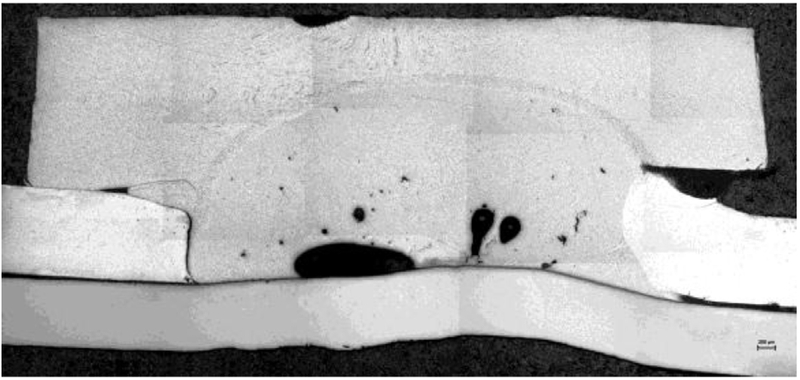

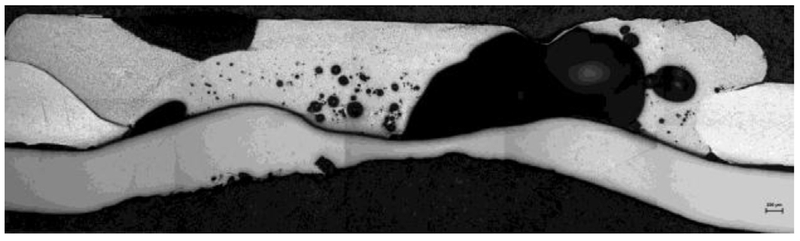

Zvýšením výkonu stroja na maximálnu hodnotu 90 % (IZV = 12,67 ÷ 12,93 kA, tab. 7) dochádzalo k znehodnoteniu spojovacieho elementu počas ohrevu. Na obr. 8 vidíme, že pri nadmerne veľkom tepelnom príkone dochádzalo k enormného rozstrekovaniu nataveného materiálu, čo spôsobilo výrazné tvarové zmeny (až deštrukciu) spojovacieho elementu. Oceľový plech je taktiež výrazne deformovaný, zaznamenali sme dokonca podstatnú redukciu jeho hrúbky.

|

| Obr. 7: Priečny rez vzorky č. 57 |

|

| Obr. 8: Priečny rez vzorky č. 71 |

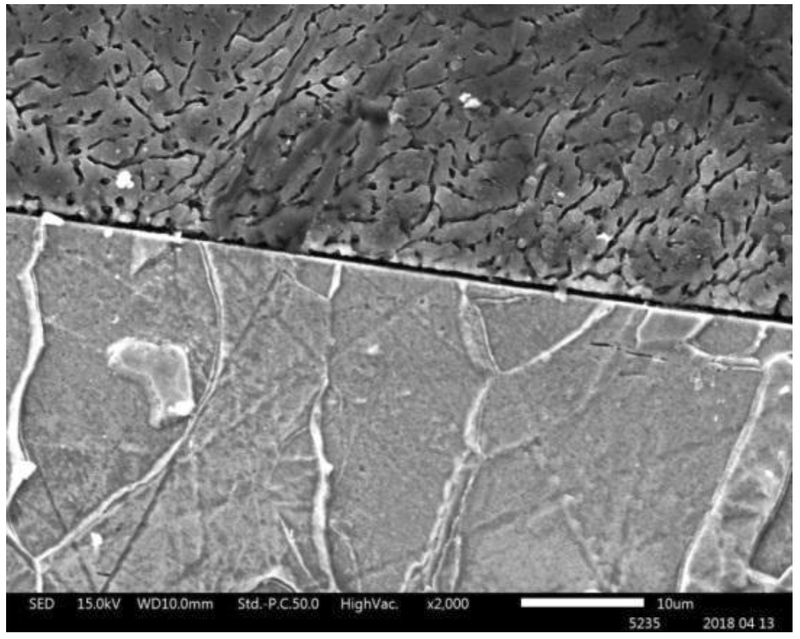

Detailný pohľad na kombinovaný zváraný – spájkovaný spoj (vzorka č. 64, pozri tab. 7) je na obr. 9. Počas spájania došlo k nataveniu určitého objemu materiálu spojovacieho elementu a Al plechu. Pozinkovaný oceľový plech zostal počas spájania v tuhej fáze. Z obrázku je ďalej zrejmé, že roztavený objem spojovacieho elementu dobre zmáčal spodný oceľový plech. Túto skutočnosť dokumentuje aj detail rozhrania medzi spojovacím elementom a oceľovým plechom (obr. 10). Meraním bolo zistené, že hrúbka prechodovej oblasti v strednej časti spoja bola okolo 1μm. Materiál zo strany spojovacieho elementu mal charakteristickú liatu štruktúru, v oceľovom plechu ohriatom na spájkovaciu teplotu nedošlo v výraznému zhrubnutiu zrna.

|

| Obr. 9: Detailný pohľad na kombinovaný spoj |

|

| Obr. 10: Prechodová oblasť – oblasť spájkovaného spoja s oceľovým plechom (SCAN, leptané v HF) |

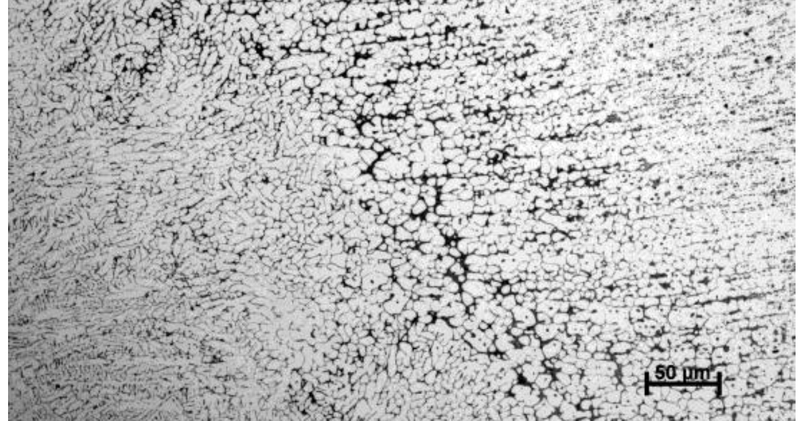

Štruktúra spojovacieho elementu vyrobeného z materiálu AlSi5 pozostávala z tuhého roztoku α(Al) a eutektickej zmesi α(Al) + β(Si), obr. 11. Objemovým tvárnením za studena pri výrobe spojovacieho elementu došlo k charakteristickej deformácií pôvodných zŕn.

Detail hranice natavenia (obr. 11) dokumentuje liatu štruktúru materiálu so strany zvarového kovu, TOO so zhrubnutým zrnom a zónu ZM bez tepelného ovplyvnenia so zachovanou riadkovou štruktúrou.

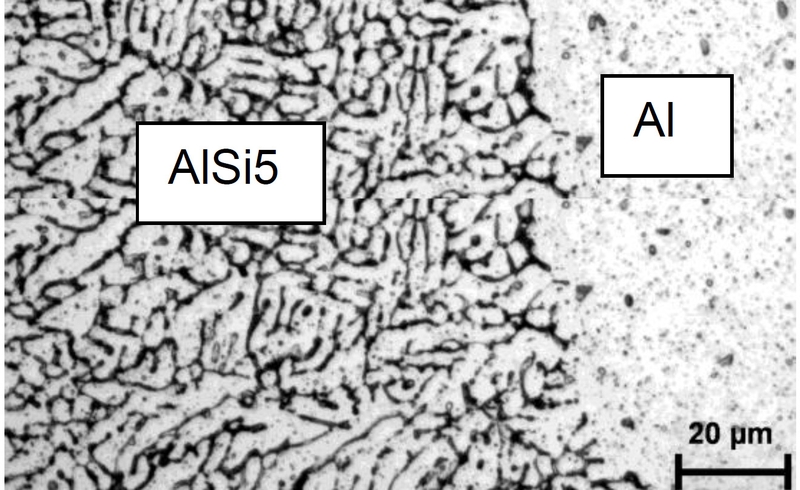

Medzi spojovacím elementov a Al plechom došlo k vytvoreniu zvarového spoja. Detail zóny natavenia je na obr. 12. Obrázok dokumentuje prerastanie dendritov fázy α(Al) z Al plechu do viacfázovej liatej štrutúry nataveného spojovacieho elementu. Tmavé oblasti v štruktúre Al plechu sú artefakty z metalografickej prípravy priečneho rezu spoja.

|

| Obr. 11: Hranica natavenia spojovacieho elementu (leptané v HF) |

|

| Obr. 12: Detail zóny natavenia Al plechu (leptané v HF) |

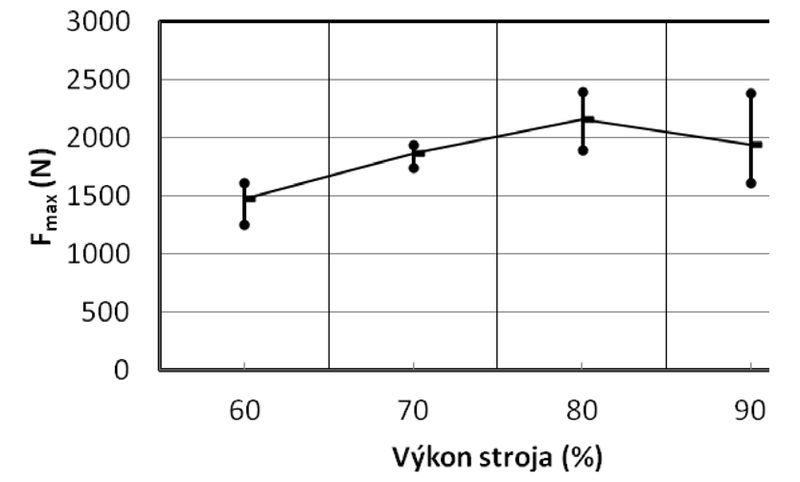

Pre ťahovú skúšku sme vyhotovili štyri série po päť vzoriek pri nastavenom výkone zváracieho stroja 60, 70, 80 a 90% (tab. 7).

Vzhľadom na skutočnosť, že nebolo možné určiť počiatočnú plochu prierezu spoja S0, pri posudzovaní pevnostných vlastností sa porovnávala sila Fmax, získaná počas ťahovej skúšky. Výsledky ťahovej skúšky sú uvedené na obr. 13.

|

| Obr. 13: Výsledky ťahovej skúšky |

Z grafu na obr. 13 je zrejmé, že najvyššie hodnoty Fmax sme zaznamenali pri 80 % výkone stroja (čo zodpovedá zváraciemu prúdu IZV = 11,71 až 11,84 kA, tab. 7). Pri vyššom výkone (90 %, IZV = 12,67 ÷ 12,93 kA) už výskyt chýb (pórovitosť, rozstrek) negatívne ovplyvnil pevnosť spoja. Najustálenejšie hodnoty pevnosti spoja (reprezentované Fmax) sme namerali pri 70 % výkone zváracieho stroja (IZV = 10,33 ÷ 10,48 kA), čo je z hľadiska praktickej aplikácie použitej technológie spájania veľmi dôležité.

Záver

V navrhovanom riešení bola predstavená modifikovaná technológia výroby preplátovaných spojov kombinovaných materiálov technológiou REW, kde je spojovací element, na rozdiel od pôvodnej technológie, vyrobený z materiálu, ktorý je vhodný na spájkovanie spodného plechu spoja. Konkrétnym cieľom experimentov bola optimalizácia parametrov odporového ohrevu pri REW zváraní kombinovaných spojov oceľ - hliník spojovacím elementom z materiálu AlSi5 z hľadiska vybraných mechanických vlastností. Z dosiahnutých výsledkov možno urobiť tieto závery:

1. Optimalizáciou parametrov odporového ohrevu boli získané vhodné podmienky na vytvorenie: spájkovaného spoja medzi spojovacím elementom a pozinkovaným oceľovým plechom (bez použitia taviva) a zvarového spoja medzi spojovacím elementom a Al plechom. Pri výrobe skúšobných vzoriek vhodnými parametrami došlo iba k malej deformácii oceľového plechu. Príčinou bol polguľovitý tvar kontaktnej plochy použitej elektródy. K zmenám hrúbky Al plechu nedošlo.

2. Zvyšovaním tepelného príkonu do spoja (nárastom použitého výkonu zváracieho zariadenia zo 60 na 80 %) postupne došlo k zväčšovaniu objemu nataveného materiálu spojovacieho elementu. Výška natavenia sa tak zmenila z 2/3 výšky v strede spojovacieho elementu na takmer úplné pretavenie v jeho strede. Pri použití maximálneho výkonu stroja 90 % už bolo prehriate materiálov v mieste spoja nadkritické – došlo k deštrukcii spojovacieho elementu, vystrekovaniu veľkých objemov nataveného kovu a k výraznej redukcii hrúbky oceľového plechu.

3. Počas ťahovej skúšky nastalo porušenie všetkých vzoriek v mieste spájkovaného spoja. Najnižšia pevnosť spojov bola zaznamenaná pri použití najnižšieho výkonu stroja (60 %). Maximálna pevnosť spojov bola nameraná pri použití 80 % výkonu zváracieho stroja. Tu sme však už zaznamenali zvýšený rozptyl nameraných hodnôt Fmax pri ťahovej skúške. Pri použití 90 % výkonu stroja sme zaregistrovali pokles pevnosti spojov vyhotovených najvyšším tepelným príkonom. Táto skutočnosť bola ovplyvnená zmenami, spôsobenými vysokým prehriatím spájaných materiálov, ktoré viedli z zvýšenému rozstrekovaniu a pórovitosti spojov.

TEXT/FOTO prof. Ing. Pavol SEJČ, PhD., IWE; doc. Ing. Alexander SCHREK, PhD. STU - SjF, Bratislava

Odborný príspevok recenzoval: Ing. Pavol RADIČ, PhD., VÚZ Bratislava; doc. Ing. Harold MÄSIAR, CSc.; TUAD v Trenčíne

Literatúra

[1] Erdem Ünel1 & Emel Taban2,3: Properties and optimization of dissimilar aluminum steel CMT welds. Weld in the World (2017) 61:1–9

[2] Alexandre Mathieu, S´ebastien Pontevicci, Jean-claude Viala, Eugen Cicala, Simone Matte¨ı, Dominique Grevey: Laser brazing of a steel/aluminium assembly with hot filler wire (88% Al, 12% Si). Materials Science and Engineering A 435–436 (2006) 19–28

[3] Lihu Cui, Ranfeng Qiub, LongLong Hou,Zhongbao Shen,Qingzhe Li: Resistance Spot Welding between Steel and Aluminum Alloy. 5th International Conference on Advanced Design and Manufacturing Engineering (ICADME 2015), Published by Atlantis Press, 777 – 781

[4] Jidong Kanga, Harish M. Raoa, David R. Siglerb, Blair E. Carlsonb: Tensile and Fatigue Behaviour of AA6022-T4 to IF Steel Resistance Spot Welds. Procedia Structural Integrity 5 (2017) 1425–1432

[5] Jianbin Chen, Xinjian Yuan, Zhan Hu, Changzheng Sun, Yanxin Zhang, Yuxuan Zhang: Microstructure and mechanical properties of resistance-spot-welded joints for A5052 aluminum alloy and DP 600 steel. Materials Characterization 120 (2016) 45–52]

[6] G. Meschut & O. Hahn & V. Janzen & T. Olfermann: Innovative joining technologies for multi-material structures. Weld in the World (2014) 58: 65–75.

[7] G. Meschut, V. Janzen, and T. Olfermann: Innovative and Highly Productive Joining Technologies for Multi-Material Lightweight Car Body Structures. Journal of Materials Engineering and Performance, Volume 23(5) May 2014—1515

[8] Yvan Chastel*, Lucas Passemard: Joining technologies for future automobile multi-material modules. Procedia Engineering 81 ( 2014 ) 2104 – 2110

[9] Zhang H., Senkara J.: Resistance Welding: Fundamentals and Applications, 2nd Edition. CRC Press, 2017, 456 Pages, ISBN 9781138075245

[10] Muftuoglu F., Keskinel T.: Effect of Coating Thickness on Electrode Life in the Spot Welding of Galvanized Steels. Turkish J. Eng. Env. Sci.31 (2007) , 183 – 187.

[11] X. Hu1;2, G. Zou2;3, S. J. Dong1, M. Y. Lee4, J. P. Jung5;* and Y. Zhou2: Effects of Steel Coatings on Electrode Life in Resistance Spot Welding of Galvannealed Steel Sheets. Materials Transactions, Vol. 51, No. 12 (2010) pp. 2236 to 2242

[12] http://www.usske.sk/sk/produkty/ziarovo-pozinkovana-ocel/ocel-s-bh-efektom (04.10.2018)

[13] https://www.alumeco.com/aluminium/sheets/en-aw-1050a/05-x--/p/390/3714 (04.10.2018)

[14] Metallurgy and Mechanics of Welding. Edited by R. Blondeau. Wiley, 2008, pp. 496

[15] http://www.solyman.com/wp-content/uploads/2017/09/LNM-Al-Si5.pdf

[16] M. Potesser, T. Schoeberl, H. Antrekowitsch and J. Bruckner: The Characterization of the Intermetallic Fe-Al Layer of Steel-Aluminum Weldings. EPD C Congress 2006, TMS (The Minerals, Metals & Materials Society), 2006, 167 - 176