Mechanickou Integritu (MI) lze definovat jako správu/management kritických výrobních zařízení zajišťující jak správnou konstrukci a instalaci zařízení, tak i vhodný provoz s náležitou údržbou (např. bez netěsností, s veškerými částmi způsobilými k jejich provozu).

Mechanickou Integritu (MI) lze definovat jako správu/management kritických výrobních zařízení zajišťující jak správnou konstrukci a instalaci zařízení, tak i vhodný provoz s náležitou údržbou (např. bez netěsností, s veškerými částmi způsobilými k jejich provozu).

Program mechanické integrity bere v úvahu revize a zkoušky tlakového zařízení využívající postupy, které jsou uznávané a obecně přijímané jako správný stav techniky (RAGAGEP) a měla by být také zvážena vhodnost použití nově vyrobeného zařízení. Dokumentované postupy by měly být ustanoveny a zavedeny do praxe, dále pak pracovníci zajišťující integritu výrobního zařízení odpovídajícím způsobem proškoleni. Termín mechanické integrity je často spojován v souvislosti prevence ztráty kontejnmentu. Ve Spojených státech nařízení OSHA 1910.119 vyžaduje mechanickou integritu tlakových zařízení v souvislosti s jeho správnou správou jako vhodnou prevenci nebo minimalizaci následků katastrofických úniků toxických, reaktivních, hořlavých nebo výbušných chemikálií.

V průmyslu 21. století (procesním nebo obecně ve strojírenství i v dalších příbuzných oborech) je pojem „nové technologie“ zpravidla propojen s náročnějšími technologickými podmínkami. Většinou se jedná o vyšší provozní teploty a tlaky, obecně náročnější provozní podmínky pro stroje, nástroje, zařízení, aparáty, potrubí, člověka nevyjímaje. V neposlední řadě se jedná také o používání nových technologických médií či o výrobu nových látek, které požaduje navazující – odběratelský průmysl. Náročnější provozní podmínky a používané látky jsou potenciálním zdrojem rizika.

* * * * *

Poučení z havárií v minulosti je vyžadován tento přístup k tlakovým zařízením:

(Pevnost + Těsnost = Bezpečnost) + Systematičnost = Mechanická integrita

* * * * *

Provozovatelům stále chybí systematicky vedené informace a přehled o tom, co v tlakových zařízeních kde a kdo nainstaloval, či měnil a s tím i související technické podklady, přitom:

• rostou výrobní kapacity linek (náklady na zařízení s dvojnásobnou kapacitou vzrostou méně než dvojnásobně;

• intenzifikují se výrobní pochody (náročnější podmínky);

• prodlužující se nepřetržitost výroby (s delším obdobím mezi plánovanými odstávkami);

• integrace procesů (vzájemná provázanost procesů).

Výše uvedené trendy vývoje byly v určitém vývojovém stadiu přerušeny několika závažnými průmyslovými haváriemi, objevily se jisté pochybnosti o správnosti nastoupené vývojové cesty a metodách zajišťování bezpečnosti technických zařízení. Zde je přehled jednotlivých vývojových stupňů:

• etapa „okrajového“ zájmu o bezpečnost = přístup 20. století tzv. oprava po poruše;

• etapa „zvýšeného“ zájmu o bezpečnost = konec 20. století tzv. bezpečnost především;

• etapa „ekonomicky přijatelné“ bezpečnosti =

začátek 21. století.

Složitější procesy však vyžadují složitější postupy pro zajištění bezpečnosti. Seznam významných průmyslových havárií, ekonomické ztráty, ztráty na lidských životech a dopady na životní prostředí jsou již dostatečně výmluvné. V praxi se lze setkat se stanoviskem, podle kterého bezpečnostní postupy představují omezení pro rozvoj chemického průmyslu. Čím je výrobní (chemická, strojírenská atd.) technologie složitější, tím podrobnější informace jsou potřeba pro zajištění bezpečnosti.

„Vědět znamená přežít, ignorovat znamená říkat si o zničení.“

H. H. Fawcett

Od roce 1950 bylo dosaženo významného pokroku v rozvoji bezpečnosti chemických výrobních procesů. V současnosti je bezpečnost považována za důležitou vlastnost výrobních technologií a bezpečnostní inženýrství se rozvinulo ve vědeckou disciplínu, která zahrnuje mnoho složitých teorií i praktických poznatků.

Jako příklady lze uvést:

• hydrodynamický model dvoufázového toku pojišťovacím ventilem;

• dispersní modely např. vývin toxického mraku po úniku;

• matematické postupy pro odhalení různých příčin poruchy;

• matematické postupy pro stanovení pravděpodobnosti poruchy.

|

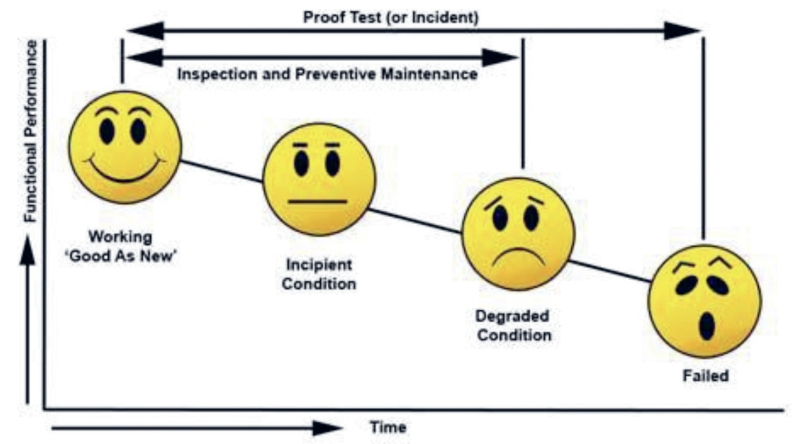

| Obr. 1: Ztráta kondice zařízení v závislosti na čase |

„Loss Prevention“ – předcházení ztrátám

Pojem bezpečnost v původním významu znamená prevenci pracovních úrazů. Proto je postupně nahrazován pojmem Loss Prevention.

Pokud jste společností zabývající se výrobou v oblasti chemie, petrochemie, montážní firmou nebo pracujete v potravinářství – pak nesete odpovědnost za zajištění požadované mechanické integrity (dále jen zkratka MI) vašeho provozu. Je to obsáhlá problematika, která určuje stupeň bezpečnosti provozu tlakových zařízení zpracovatelského procesu, plánovaných činností údržby a zbytkové životnosti výrobního zařízení. TÜV Rheinland poskytuje potřebné služby a odpovídající úroveň kvality pro zajištění dostatečného prověření MI.

Zvlášť pokud se jedná o nádrže či celá tankoviště a potrubní trasy.

MI program zahrnuje následující:

• Inspekce a monitoring poškození zařízení vlivem koroze;

• Implementace inspekčních MI dat a jejich správa;

• Příležitostné zhodnocení kondice tlakového zařízení a stav jeho bezpečnosti;

• Strategie údržby má spolehlivé podklady pro prediktivní rozhodování.

Process Safety Management – systém řízení bezpečnosti

• Klasifikace zařízení podle AICE (Institut amerických chemických inženýrů)

Dokumentované postupy MI:

• Přístup k dokumentovaným postupům pro členy MI týmu, operátorům, údržbě

MI správa kvalifikací:

• Školení personálu;

• Certifikace nebo kvalifikace personálu

• Procedury pro přezkoušení či aktualizaci znalostí jednotlivých kvalifikací a údržbářských technik;

• Formulace principu „Management of change“ – řízení změn, pro něž je účast a konzultace pracovníků klíčová k nalezení vhodných řešení;

• Fenomén efektu „pracovníků vyššího věku“.

Inspekce a zkoušky, eventuálně typové checklist-y, doporučených kontrol od výrobce a pro pokročilejší systémy údržby – preventivní údržbářské procedury.

• Tlakových aparátů (kolon, reaktorů, výměníků atd.), nádob a příp. sestav.

Skladovacích nádrží, tankovišť:

• Potrubních systémů;

• Armatur;

• Hadic;

• Regulačních přístrojů a zařízení;

• Čerpadel a rotačních strojů.

Správa nedostatků a plánovaných oprav včetně revizí, inspekcí nebo zkoušek.

Zabezpečování kvality a související kontroly

Technická pravidla pro provozní bezpečnost reprodukují stav techniky nebo použití nejlepší dostupné techniky (BAT – Best Available Technique), které odpovídají zjištěným pracovním znalostem daného oboru. Dále konkretizují vyhlášku pro provozní bezpečnost s ohledem na stanovení a vyhodnocení možných ohrožení nedostatečnou funkcí použitých prostředků.

Tlaková zařízení by neměla být údržbou nebo montáží, vědomě či nevědomě poškozována z důvodu úspory času opravy!

Memento zvané Flixborough

Vezměme příklad havárie Flixborough v Anglii, 1. června roku 1974: Továrna na nylonová vlákna společnosti NYPRO UK se stala epicentrem průmyslové revoluce, jež obsáhla celou zeměkouli a navždy spojila bezpečnost práce se strojírenstvím, údržbu zařízení s provozem podniku a orgány dohledu se zaměstnanci.

Hlavní příčina? Potrubní spojka reaktorů instalována bez prověření bezpečnosti, bez dozoru zkušených inženýrů. Výrobní výkres potrubí byl nakreslen křídou na dveřích strojovny. Propojovací potrubí bylo navrženo zcela nevyhovujícím způsobem…

Je třeba dodržet pravidlo, podle kterého žádná oprava či úprava zařízení nesmí být v horší kvalitě než v jakém stavu je celé zařízení!

Byla to právě tato událost, která se odehrála před více než 30 lety a které někteří připisují zrod něčeho, co je ve Spojených státech známé jako tzv. řízení procesní bezpečnosti (dále v textu PSM – Process Safety Management). Patrně však byl incident ve Flixborough další z řady hrůzných a tragických událostí, které poznamenaly výrobní procesy a zanechaly po sobě velké množství mrtvých a zraněných. Ve skutečnosti však navzdory osudnému odpoledni došlo k dalším velkým průmyslovým haváriím po celém světě – např. v Bhópálu v Indii (1984) či v Texas City (2005).

Významné příčiny vedou k významným výsledkům

Pokud dojde k mnoha negativním událostem (příčiny), jsme donuceni přijmout pozitivní a preventivní kroky pro dosažení změn (výsledky). Ministerstvo práce USA se po událostech snažilo prostřednictvím Agentury pro bezpečnost a ochranu zdraví při práci (dále v textu OSHA) prosadit formální program řízení procesní bezpečnosti a cílenější národní akční program (dále v textu NEP – National Emphasis Program = národní akční/důrazný program).

Agentura OSHA vyhlásila v roce 1992 normu PSM (CFR 1910.119), která uvádí návod, jak řešit a bojovat s řadou tragických událostí, k nimž došlo po celém světě. Na podzim roku 1994 vydala agentura OSHA směrnice ohledně dodržování zásad a postupů. Předpis CPL 02-02-045 stanovil zásady a prováděcí postupy a poskytl objasnění i obecné pokyny. Tento „předpis“ rovněž poskytl první náznak toho, co je nyní možné popsat jako PSM a její neúspěšnou byrokracii.

Vzhledem k tomu, že počáteční provádění kontrol v rámci toho, co se tehdy nazývalo programem ověřování jakosti (PQV) bylo finančně natolik náročné, že to v konečném důsledku znamenalo realizaci minimálního počtu kontrol. Dobře zamýšlený program se tak utápěl vlastní vahou a stěží dosahoval požadovaných bezpečnostních výsledků…

Díky tomuto úsilí upustila výše zmíněná organizace od uskutečňování finančně velmi náročných a zdlouhavých inspekcí a místo toho se zaměřila na provádění krátkých a rychlých auditů.

Závěr

Je samozřejmé, že pokud pracujete v podniku, kterého se netýká nic ze směrnice 82/501/EEC (Seveso I) z roku 1982, směrnice 96/82/EC z roku 1996 (Seveso II), upravené v roce 2003 jako směrnice 2003/105/EC a z roku 2012 směrnice 2012/18/EU (Seveso III), pak nejste vystaveni nebezpečí při zpracování chemických látek.

Pokud máte ve vaší organizaci zavedenou PSM a myslíte si, že se jedná pouze o bezpečnostní program, pak děláte chybu.

Z výše uvedeného vyplývá, že ohledně procesní bezpečnosti se většina programu MI z podstatné části soustředí na technické zabezpečení a údržbu tlakových zařízení.

Použitá literatúra

[1] Reuben Laurel, Siemens Process Safety Consulting, MECHANICAL INTEGRITY AUDIT, 2016 https://inspectioneering.com/webinars/auditing-my-mechanical-integrity-program

[2] TÜV Rheinland Group, Mechanical Integrity Services http://www.tuv.com/en/corporate/business_customers/materials_testing_and_inspection/materi als_mechanical_integrity_testing/mechanical_integrity_services/mechanical_integrity_services. html

[3] John Ross, Marshall Institute, Dát smysl procesní bezpečnosti, 2013 http://udrzbapodniku.cz/hlavni-menu/artykuly/artykul/article/dat-smysl-procesni-bezpecnosti/

[4] Směrnice EU, European Chemical Industry Council, Procesní bezpečnost a SEVESO http://www.cefic.org/Policy-Centre/Environment--health/Seveso/

TEXT/FOTO: Jan Tomáš, TECHSEAL, s. r. o.

Lektorovala: prof. Ing. Hana Pačaiová, PhD.