Dôležitou požiadavkou pri realizácií správneho mazania strojov, organizovanej tribotechniky je to, že na základe výsledkov kontroly kvalitatívnych ukazovateľov mazacích olejov z laboratória a získaných údajov z prevádzky strojov treba vypracovať odborný posudok. Je to úloha veľmi náročná a vyžaduje si teoretické a aj praktické skúsenosti súvisiace s realizáciou tribotechnickej diagnostiky v praxi.

Dôležitou požiadavkou pri realizácií správneho mazania strojov, organizovanej tribotechniky je to, že na základe výsledkov kontroly kvalitatívnych ukazovateľov mazacích olejov z laboratória a získaných údajov z prevádzky strojov treba vypracovať odborný posudok. Je to úloha veľmi náročná a vyžaduje si teoretické a aj praktické skúsenosti súvisiace s realizáciou tribotechnickej diagnostiky v praxi.

Hneď v úvode treba pripomenúť, že každá skupina mazacích olejov má svoje špecifické vlastnosti. To znamená, že pre jednotlivé skupiny, druhy mazacích olejov treba stanoviť kvalitatívne ukazovatele, ktoré majú byť predmetom kontroly. Je to dôležité a môže to značne ovplyvniť výsledok z kontroly a celkové náklady na tribotechnickú diagnostiku, analýzu mazív. Veľký a rozhodujúci vplyv na očakávaný výsledok má aj správny postup pri odbere vzorky oleja a výber odberného miesta. Na vypracovanie odborného posudku potrebného na riešenie daného problému treba často okrem analýzy výsledkov z kontrolovaných kvalitatívnych ukazovateľov doplniť aj ďalšie údaje. Ide o tieto požadované základné údaje:

Názov a klasifikácia oleja

Výrobca a typ kontrolovaného stroja

Presné miesto odberu

Dátum odberu vzorky

Celkové prevádzkové hodiny stroja

Termíny odberu vzoriek a doplňovanie oleja

Obsah oleja v systéme

Prevádzková teplota oleja

Ošetrovanie oleja v prevádzke

Použitý predchádzajúci olej

Opis problému a iné.

Dôvody a postupy analýzy olejov

Zabezpečiť plynulú a spoľahlivú prevádzku strojov a zariadení je jeden z hlavných dôvodov na vykonávanie analýzy mazív. Poznáme tri kategórie, postupy analýzy mazacích olejov:

Analýza kvapalných vlastností mazacieho oleja

Ide o analýzu oleja, keď sú hodnotené jeho chemické, fyzikálne vlastnosti a vlastnosti použitých prísad.

Analýza znečistenia mazacieho oleja

Nečistoty sú cudzie látky v mazacom oleji, ktoré vstupujú do mazacieho systému stroja z okolitého prostredia alebo sú vytvárané v samotnom oleji, ako produkty starnutia oleja.

Analýza opotrebovania častí strojov, trecích uzlov

Častí strojov sa opotrebúvajú a tým sa vytvárajú nečistoty, kovové triesky a iné nežiadúce látky, ktoré znehodnocujú mazací olej. Sú príčinou poškodenia častí strojov.

Interpretácia a použitie výsledkov analýzy olejov

Interpretácia výsledkov, údajov z analýzy olejov si vyžaduje určité skúsenosti z praxe a vedomosti o jednotlivých skúškach a postupoch, ktoré sú odporúčané na hodnotenie kvalitatívnych ukazovateľov jednotlivých druhov mazív. Na odľahčenie náročnosti danej úlohy bude vhodné uviesť určité informácie o postupoch a stanovení jednotlivých skúšok podľa ich významu. Teda môžeme hovoriť o primárnych a sekundárnych skúškach. V ďalšej časti článku sa preto budeme venovať niektorým odporúčaniam a postupom pri hodnotení mazív. Ide o skúsenosti, ktoré vyplynuli z používaných skúšobných metodik v praxi.

Nečistoty a počet častíc

Ide o skúšku na hodnotenie počtu častíc, nečistôt v mazacom oleji. Ako signál, podnet na vykonanie tejto skúšky, je často nárast nečistôt pozorovaný, napr. na filtroch (porucha, znefunkčnenie filtra), a to pre nárast nečistôt z pracovného prostredia, ktoré preniknú do oleja cez tesnenia, ventily, odvzdušňovače a často aj novým znečisteným olejom alebo nárastom tvorby kovových častíc z opotrebovania strojových častí. Monitorovanie obsahu a veľkosti častíc a ich odstraňovanie vhodným filtračným zariadením je súčasťou preventívnej údržby, ktorá prináša významné úspory.

Primárne skúšky – indikácia počtu nečistôt, pevných častíc sa robí pomocou prístrojov, porovnávacích metodík. Potom sa podľa zisteného počtu častíc určujú zodpovedajúce triedy čistoty podľa platných noriem, a to najmä normy ISO 4406: 99, resp. NAS 1638 a STN 65 6206. Trieda čistoty podľa ISO pre znečistenie je napríklad označená ako 17/15/12, čo zodpovedá podľa NAS 1638 triede čistoty 6. Uvedený ISO kód predstavuje počet častíc väčších ako > 4, > 6 a > 14 μm v jednom mililitri vzorky kvapaliny.

Sekundárne skúšky – ak si to postup pri hodnotení vyžaduje, keď počet častíc narastá, tak na hodnotenie počtu častíc sa používa elementárna spektroskopia, ktorá nám poskytuje informácie o jednotlivých prvkoch (kovy). V znečistenom oleji pozorujeme často nárast kremíka a iných prvkov, ako nečistôt z okolitého prostredia. Rovnako počet kovových nečistôt narastá v závislosti na metalurgickom poškodení časti strojov, a to napr. pri nadmernom zaťažení trecieho uzla. Ako ďalšia sekundárna skúška na hodnotenie počtu častíc sa používa analytická ferrografia, pri ktorej je kvantifikácia častíc limitovaná daným postupom. Okrem toho sa používajú niektoré praktické skúšky, napr. porovnávacie metódy, hodnotenie pod mikroskopom a iné.

Detekcia a analýza častíc z opotrebovania

Ak stroje a zariadenia pracujú v nenormálnych prevádzkových podmienkach, a to napr. pre poškodenie, vibrácie, nesprávne mazanie, kontaminácie nečistotami, resp. v korozívnych podmienkach, tak pri analýze oleja veľmi často zistíme nárast častíc z opotrebovania.

Primárne skúšky – na detekciu a analýzu častíc z opotrebovania sa používa niekoľko osvedčených skúšok. Ide o tieto skúšky:

Hustota nečistôt (Fe) – skúška zameraná na meranie nárastu tvorby železných častíc a ich detekciu v nenormálnych prevádzkových podmienkach. Treba uviesť, že mnohé trecie časti sú vyrábané z ocele a železných materiálov, čo je výsledkom výskytu týchto častíc.

Elementárna spektroskopia – udáva nárast úrovne kovových prvkov a naznačuje stav nenormálneho opotrebovania. Porovnáva výsledky jednotlivých kovových prvkov a môže ich často kvalifikovať. Ak sú známe jednotlivé kovy, elementárna spektroskopia poskytuje významnú pomoc pri lokalizácii opotrebovaných častí, trecích uzlov.

Sekundárne skúšky – ako doplňujúca skúška sa používa kontrola na počet častíc. Pri kontrole počtu častíc môžeme porovnávať rozdiel medzi množstvom nečistôt a rozdielom nečistôt vo forme špiny, prachu a tvorbou častíc z opotrebovania. V praxi sa používajú aj praktické skúšky, a to napr. magnetické metódy (usadzovanie) a kontrola pod mikroskopom.

Zmena viskozity

Ide o nárast alebo pokles viskozity oleja pri danej teplote. Nárast viskozity môže byť z niekoľkých dôvodov. Treba spomenúť oxidačné procesy, termálne poškodenie, kontamináciu vodou, glykolom, zvýšeným obsahom sadzí a zmiešaním nesprávneho oleja. Pokles viskozity sa vyskytuje menej často – môže byť z dôvodu kontaminácie oleja pohonnou látkou, palivom, úbytkom prísad (zlepšovače V.I.) a krakovaním (teplota) základového oleja, čo je najčastejším dôvodom na zníženie viskozity oleja.

Primárne skúšky – používajú sa platné skúšky podľa noriem STN, ISO a iné. Na stanovenie kinematickej viskozity platí norma STN EN ISO 3104 (65 6216). Na hodnotenie priemyselných olejov sa uvádza viskozita pri 40°C a pre motorové oleje pri 100°C. Skúška viskozity je základnou skúškou na kontrolu viskozity olejov alebo stavu nečistôt v oleji. Táto skúška je počiatkom, možno povedať spúšťačom pre ďalšie skúšky analýzy olejov.

Sekundárne skúšky – nárast viskozity je spojený s oxidáciou oleja, jeho poškodením. V takom prípade sa odporúča aj skúška na číslo kyslosti oleja (AN). Môžeme pozorovať aj pokles, resp. nárast čísla kyslosti oleja, a to vtedy, keď je pridaný nesprávny olej (zmiešanie olejov) do olejovej nádrže, pretože AN ovplyvňuje formulácia, množstvo prísad v oleji. V praxi často pozorujeme aj pokles AN z dôvodu úbytku prísad a niekedy aj jeho prudký nárast. Číslo kyslosti oleja nám udáva množstvo hydroxidu draselného (KOH) v mg, ktoré je potrebné na neutralizáciu kyslo reagujúcich látok. Ako sekundárna skúška sa používa aj infračervená spektrometria FTIR. Infračervená spektrometria má sklon na zistenie zmeny určitých väzieb, čo sa prejaví najmä vinou nesprávneho oleja alebo zmiešaním olejov, čím nastane zmena pôvodného spektra. Ďalšou doplňujúcou skúškou je skúška teploty vzplanutia oleja. Udáva najnižšiu teplotu, pri ktorej sa nad povrchom horľavej kvapaliny zohrievanej v skúšobnom zariadení nahromadí toľko pár, že sú schopné vzplanúť po priblížení otvoreného plameňa. Teplotu vzplanutia stanovujeme v otvorenom kelímku podľa STN 65 6212, alebo zatvorenom kelímku podľa STN 65 6064. Podľa teploty vzplanutia sú ropné výrobky hodnotené, zaraďované do tried horľavosti podľa STN 65 0201. Ak je olej kontaminovaný palivom, tak nastane pokles teploty vzplanutia oleja a tiež jeho viskozity, čo môže mať značný vplyv na mazacie vlastnosti v trecom uzle.

Znečistenie vodou

Vlhkosť, voda prítomná v oleji v každej forme, neprináša nič dobré, ale len problémy s mazivami a mazacími systémami strojov a zariadení. Voda v mazacích systémoch strojov a zariadení preto nie je žiadúca. Jej prítomnosť v oleji môže byť vo viazanej forme (pod krivkou nasýtenia) alebo vo voľnej forme (emulgovaná alebo v kvapkách). Malé množstvo vody sa môže rozpustiť v oleji bez zakalenia. Každá rozpustnosť vody v oleji závisí od typu oleja, prísad a množstva prítomných produktov starnutia, nečistôt a teplote. So stúpajúcou teplotou rozpustnosť vody v oleji narastá. V prítomnosti kovov a vody pri vyšších teplotách môže prebiehať katalyzovaná oxidácia. Okrem toho sú niektoré prísady citlivé na prítomnosť vody, napr. ZDDP, t. j. prísady obsahujúce zinok. V prítomnosti vody nastáva hydrolýza, t. j. rozklad solí. Prísady, ktoré hydrolyzujú, rozkladajú sa na látky, ktoré môžu mať silný korozívny účinok na meď a jej zliatiny. Na hodnotenie prítomnosti vody (vlhkosti) sa používa niekoľko dostupných skúšok.

Primárne skúšky – ako jednoduchá skúška na zistenie prítomnosti vody v oleji sa používa tzv. prskací test (do 500 ppm). Obsah vody sa stanovuje podľa STN 65 6062.

Skúška spočíva v spätnej destilácii zmesi vzorky s benzínom, predpísaným destilačným zložením a zisťuje sa obsah vody nad 0,025 %. Na zistenie obsahu vody sa používa najmä titračná metóda, skúška podľa Karl Fischera, ktorá je uvedená v norme STN 65 0330, resp. DIN 51 777. Obsah vody podľa K. Fischera sa udáva v mg/kg, resp. ppm (parts per million, 1 ppm = 0,0001 % hm). Prísady, ako AW, EP a niektoré inhibítory hrdze môžu v tomto prípade narušiť presnosť skúšky. Destilačná skúška podľa Karl Fischera je však veľmi presná. Infračervená spektrometria FTIR je efektívna na zistenie vlhkosti nad cca 1 000 ppm pre ropné oleje. FTIR nám môže tiež signalizovať prítomnosť glykolov v prípade netesnosti z chladiacich systémov.

Sekundárne skúšky – skúška na viskozitu oleja, jej nárast, nám poskytuje informáciu o tom, že v oleji je prítomná voda (vodná emulzia). Podľa elementárnej spektroskopie môžeme tiež zistiť prítomnosť vody, a to tak, že zistíme prítomnosť niektorých prvkov, ako napr. vápnika (tvrdá voda) a sodíka (soli vo vode). Voda a glykol môžu obsahovať sodík, bór a draslík, a to preto, že sú to prísady, ktoré sa používajú v chladiacich kvapalinách.

Úbytok prísad

Kontrola úbytku prísad patrí medzi najťažšie kvalitatívne parametre, pokiaľ ide o ich zisťovanie pri analýze olejov. Prísady sa vyskytujú ako organické, anorganické alebo organicko-kovové zlúčeniny, ktoré zlepšujú úžitkové vlastnosti mazacích olejov. Z kontroly vyplýva, že ľahšie je odhadnúť výkonovú charakteristiku, ako prísadu samotnú. To znamená, že stále je ľahšie odhadnúť exploatačný čas, životnosť mazív pomocou celého balíku prísad vzhľadom na používané postupy, techniky pri analýze mazív.

Primárne skúšky – používa sa elementárna spektroskopia, pretože mnohé prísady sú organicko-kovové zlúčeniny, ktoré obsahujú zinok, fosfor, horčík, kremík a iné prvky. Teda zisťovanie ich úrovne je veľmi efektívne pri použití elementárnej spektroskopie. Samotná kontrola je limitovaná a uvádzajú sa dva postupy:

Prísady môžu byť rozložené a ich základný prvok je transformovaný do iných molekúl

Mnohé prísady majú prvky podobné časticiam z opotrebovaných kovov a nečistôt, napr. prach a niektoré proti peniace prísady obsahujú kremík (Si) čo sa prejaví pri analýze oleja.

Ďalšou skúškou je infračervená spektroskopia FTIR, ktorá je iná, ako elementárna spektroskopia. Vzhľadom na daný postup nám určuje prítomnosť molekúl a nie atómov. Preto je schopná efektívne merať prítomnosť molekúl prítomných prísad. Je to však limitované malou schopnosťou kvantifikovať výsledky, a tiež z dôvodu vzájomnej interferencie, ktorá sa môže vyskytnúť. Z ďalších skúšok treba spomenúť kontrolu čísla alkality (BN), alkalickú rezervu, ktorá sa používa na hodnotenie (detergentné prísady) motorových olejov. Veľmi účinná je aj skúška RPVOT na kontrolu antioxidantov.

Sekundárne skúšky – priemyselné oleje sú formulované najčastejšie tak, že obsahujú prísady AW, EP a prísady proti hrdzi, a preto kontrola čísla kyslosti (AN) nám poskytuje základný údaj o čísle kyslosti čerstvo formulovaného oleja. V prípade úbytku prísad nám poklesne aj hodnota čísla kyslosti oleja. Naopak, nárast čísla kyslosti môže nasledovať, a to až na základe tvorby oxidačných produktov.

Oxidačná stabilita

Oxidačná stabilita nám indikuje, aká je schopnosť oleja odolávať oxidácii (degradácia oleja). Teplota a nečistoty po čase narušujú odolnosť oleja proti oxidácii. Niektoré skúšky pri analýze oleja merajú len vedľajšie produkty oxidácie, kým iné sa pokúšajú stanoviť schopnosť oleja odolávať oxidácii.

Primárne skúšky – ako základná skúška sa používa najmä kontrola čísla kyslosti (AN) oleja. Jej spoľahlivosť môže ovplyvniť prítomnosť prísad AW, EP a prísad proti hrdzi. Ďalšou skúškou je infračervená spektroskopia FTIR. Počas oxidácie sa základné molekuly oleja (uhľovodíky) menia na ketóny, aldehydy, karboxyláty a iné tranzitné molekuly. Tieto nové molekuly môžu byť merané s FTIR infračervenou spektroskopiou. FTIR nám poskytuje niektoré zistenia, a to nielen prítomnosť antioxidantov, ale poskytuje aj evidenciu oxidačnej stability. Novou skúškou je skúška oxidačnej stability podľa RPVOT. Táto skúška špeciálne meria schopnosť oleja odolávať oxidácii pri daných skúšobných podmienkach. Stanovuje zvyšnú oxidačnú stabilitu oleja, teda jeho oxidačnú životnosť.

Sekundárne skúšky – je všeobecne známe, že ak olej oxiduje, tak narastá jeho viskozita. Ide len o porovnávaciu skúšku, ktorá neurčuje stupeň oxidácie oleja.

Uvedené skúšky treba doplniť o nové požiadavky na kontrolu olejov, a to o skúšku na výskyt mäkkých nečistôt, ktoré vznikajú pri degradácii mazacieho oleja.

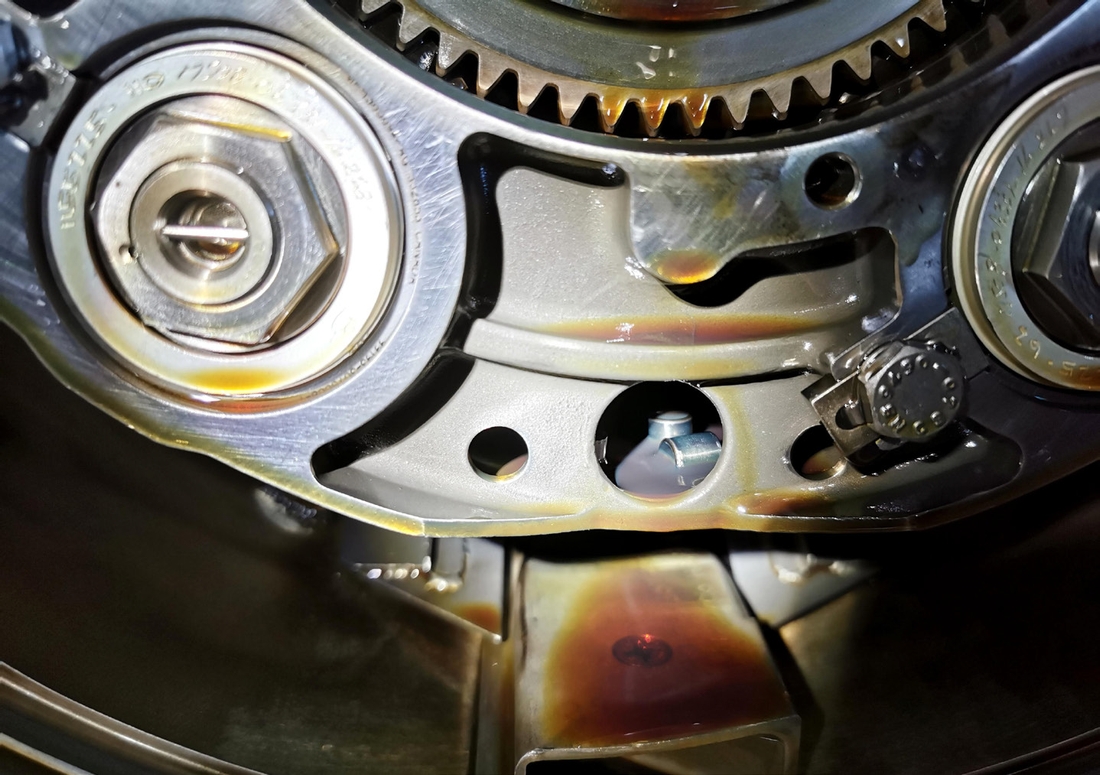

Degradácia mazacieho oleja

Keď hovoríme o degradácii mazacieho oleja, tak máme na mysli degradáciu základového oleja a tvorbu nežiaducich vedľajších produktov, ako sú kaly (sludge) a laky (varnish), živice, nežiaduce polárne látky, ktoré sa usadzujú (priľnú) na funkčných plochách strojových častí, kde vytvoria súvislý nerozpustný film, napr. na klzných plochách, ložiskách, regulačných ventiloch a iných funkčných plochách. Laky sú mäkké častice, ktoré sú menšie ako 1 μ a nie sú merateľné pomocou postupov na stanovenie triedy čistoty oleja. Samotný lakový film môže byť oranžovej, hnedej, resp. až čiernej farby. Tieto nečistoty sa nedajú odstraňovať pomocou mechanickej filtrácie. Pokiaľ ide o kaly, tak sú to vlastne laky, ktoré obsahujú určité množstvo vody. Ide o mäkké nečistoty, ktoré možno odstrániť bežným konvenčným spôsobom z oleja.

Samotnú degradáciu základového oleja môže spôsobiť prebiehajúci oxidačný proces, tepelná degradácia (horúce miesta) a chemická degradácia. Určitý vplyv na degradáciu mazacieho oleja má aj samotná voľba základového oleja a vhodných prísad, resp. úbytok prísad. Pozornosť treba venovať najmä tepelnej degradácii oleja. Tepelná degradácia je proces, ktorý vzniká bez prítomnosti kyslíka pri teplote okolo 300°C, resp. aj pri vyšších teplotách.

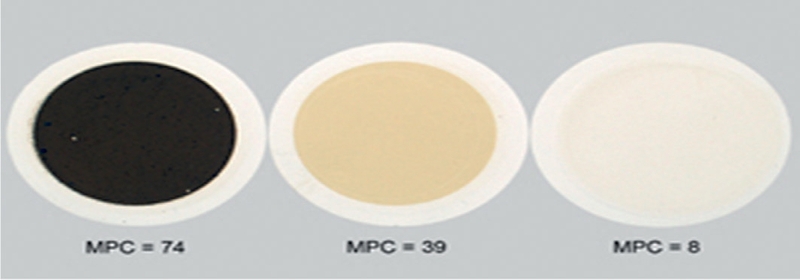

Uhľovodíkové štruktúry sú narušené (krakované), pričom vznikajú nerozpustné karbónové produkty – laky a kaly. Produkty degradácie, kaly a laky, sú známe a sú často príčinou prevádzkových problémov v mnohých priemyselných odvetviach. Ich výskyt je spojený najmä s prevádzkovou teplotou mazacieho oleja. Ak oxidácia oleja pokračuje, tak potom nasledujúca polymerizácia, ktorá je príčinou vzniku mäkkých nečistôt, mení svoju farbu a kyslosť. Tieto mäkké nečistoty sú základom vzniku lakov, ktoré sú rozpustné v teplom oleji. Zmena teploty oleja vyvoláva určitú rovnováhu v procese degradácie olejov. Pokles teploty vedie k zvýšeniu koncentrácie nerozpustných nečistôt, ktoré sa vyzrážajú a zhlukujú (aglomerácia) do lakových formácií, zatiaľ čo nárast teploty vedie k tomu, že nečistoty z lakových formácii sa vrátia späť do roztoku. Teda teplý olej rozpúšťa nečistoty (laky) a studený olej ich vylučuje a vracia späť do oleja ako laky. Kontrolu mazacích olejov zameranú na obsah lakov, teda či olej je v dobrej kondícii a je čistý, nie je možné vykonávať klasickými postupmi, ako pri analýze bežných mazacích olejov. Skúšky, ako nízka hodnota čísla kyslosti (TAN), zistenie triedy čistoty oleja podľa ISO, resp. NAS a vysoká hodnota oxidačnej skúšky podľa RPVOT, nie sú garanciou na zistenie výskytu lakov v oleji. Na kontrolu mäkkých nečistôt sa najčastejšie používa skúška na membráne, MPC ΔE (Membrane Patch Colorimetric) test podľa ASTM D7843. Skúška MPC ΔE (výkonová škála) ukazuje, hodnotí mäkké nečistoty (kaly a laky) prítomné v oleji porovnávané na základe straty farby na bielej membráne z celulózy.

|

| Obr. 1 |

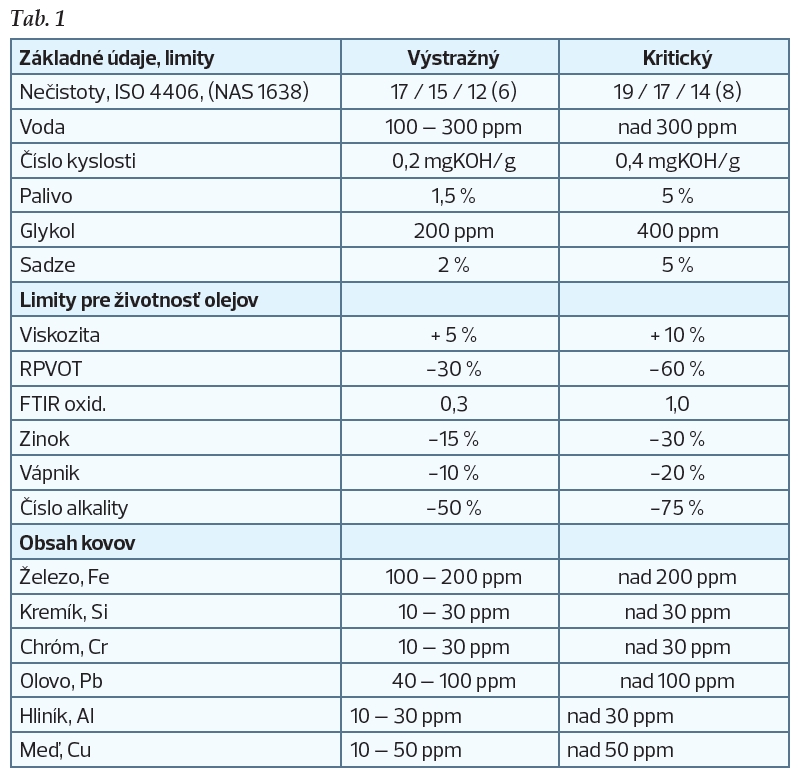

Takto sa porovnáva množstvo degradačných látok, ktoré sú rozpustené v oleji. Vzorka (zmes 50 ml oleja a 50 ml rozpúšťadla) sa prefiltruje cez membránu o 0,45 μ. Čím je farba vzorky tmavšia, tým vyššia je hodnota MPC, ktorá môže byť až MPC 100. Pri MPC 20 a nižšej hodnote začína bezpečné pásmo – mazací olej vyhovuje prevádzke. Na vypracovanie odborného posudku v prehľade v tabuľke č. 1 uvedieme niektoré odporúčané hodnoty kontrolovaných kvalitatívnych ukazovateľov. Ide o výstražné a kritické limity na hodnotenie mazacích olejov, napr. hydraulických, turbínových a ďalších, ktoré sú vystavené náročným prevádzkovým podmienkam.

Uvedené údaje sú len informatívne a majú slúžiť ako pomôcka na stanovenie limitov pri analýze mazacích olejov. Táto činnosť patri do prediktívnej údržby strojov a slúži ako včasná detekcia príznakov poškodenia strojov.

Záver

V súčasnosti možno pozorovať nové prístupy k údržbe strojov a zariadení, a to prechod od poruchovej k reaktívnej údržbe, z preventívnej na prediktívnu a proaktívnu údržbu. Pri prediktívnej údržbe je pozornosť venovaná monitorovaniu príznakov vznikajúcich porúch strojov pomocou technickej diagnostiky počas prevádzky (vibračná, tribo a termodiagnostika, defektoskopia a ďalšie). Táto metóda umožňuje odstrániť poruchu ešte pred haváriou. Proaktívna údržba odstraňuje príčiny poškodenia strojov pomocou diagnostických prístrojov, a to podľa zisťovania základných kvalitatívnych charakteristík mazív priamo pri stroji, ako sú nečistoty, voda, vzduch, kinematická viskozita, kyslosť, teplota, obsah kovov a ďalšie kvalitatívne ukazovatele. Proaktívne zabezpečenie spoľahlivosti znamená, že sa údaje získané diagnostickými metódami využívajú k stanoveniu vhodného času na výmenu mazacích olejov a súčasne sa hľadá aj príčina daného problému.

TEXT Jozef Stopka