Fosfátování je rozšířená konverzní povrchová úprava, která našla uplatnění v mnoha moderních aplikacích. Především při úpravě povrchu pod nátěry, kde povlak vyloučených fosforečnanů zajišťuje zvýšení přilnavosti nátěrového systému a vylepšuje bariérový systém ochrany proti korozi navýšením odolnosti proti podkorodování nátěru.

Fosfátování je rozšířená konverzní povrchová úprava, která našla uplatnění v mnoha moderních aplikacích. Především při úpravě povrchu pod nátěry, kde povlak vyloučených fosforečnanů zajišťuje zvýšení přilnavosti nátěrového systému a vylepšuje bariérový systém ochrany proti korozi navýšením odolnosti proti podkorodování nátěru.

Fosfátové povlaky určené pro dobré ukotvení různých druhů nátěrů nesmí být příliš silné a musí být především jemnozrnné. Tyto podmínky jednoznačně splňuje zinečnato-vápenaté fosfátování, které svoji jemnozrnnost na rozdíl od ostatních fosfátovacích technologií dosahuje bez předchozí aktivace povrchu. Běžné lázně zinečnato-vápenatého fosfátování, jsou urychlovány dusitanem sodným, jehož přítomnost zkracuje operační čas povrchové úpravy. Bohužel, tato technologie se potýká s několika nedostatky. Dusitan sodný se v kyselém prostředí fosfátovací lázně rozkládá, proto jeho koncentrace musí být častěji kontrolována a následně musí být dusitan sodný častěji do lázní doplňován. Navíc, jako oxidační urychlovač podporuje tvorbu nežádoucího kalu a nakonec jeho analytická kontrola prostřednictvím titrace je komplikovaná a z hlediska přesnosti pouze orientační.

Tato studie je zaměřena na technologii zinečnato-vápenatého fosfátování urychlovanou neoxidačním urychlovačem síranem hydroxylamonia, který by mohl nevýhody dusitanu sodného odstranit, už především z toho pohledu, že je v kyselém prostředí velice stabilní. Studie testuje technologický proces a porovnává obě technologie z hlediska vlastní tvorby, kvality a složení povlaků, tvorby, kvality a složení kalu. Navíc ověřuje kvalitu povlaku s nanášeným běžným nátěrem prostřednictvím zátěžových zkoušek.

Morfologie jednotlivých vyloučených povlaků byla srovnávána prostřednictvím rastrovací elektronové mikroskopie (SEM) [přístroj: Hitachi S4700], složení povlaků bylo porovnáváno prostřednictvím rentgenové fluorescenční analýzy (XRF) [přístroj: ARL 9400 XP] a rentgenové difrakční analýzy (XRD) [přístroj: PANalytical X´Pert PRO]. Složení kalů bylo ověřováno prostřednictvím atomové absorpční spektroskopie (AAS) [přístroj: GBC 932PLUS] a rovněž rentgenovou difrakční analýzou (XRD). Dále byly vzorky opatřeny alkydovým emailem S2053 a na těchto vzorcích byly provedeny zátěžové zkoušky. Pro ověření přilnavosti nátěrového systému k ocelovému povrchu byla provedena odtrhová zkouška přilnavosti dle normy (ČSN EN 4624), a to prostřednictvím odtrhového zařízení Comtest OP 1/0. Pro ověření odolnosti organického povlaku proti podkorodování byla provedena a vyhodnocena korozní zkouška v umělých atmosférách metodou NSS dle normy ČSN EN ISO 9227.

Experimentální část

Příprava vzorků

Vzorky určené pro ponorové fosfátování byly zhotoveny z běžné uhlíkové oceli třídy (ČSN) 11321. Složení vzorků uhlíkové oceli bylo následující: C do 0,12 hm. %, Mn do 0,6 hm. %, P a S do 0,045 hm. %, vzorky neobsahují titan. Jednotlivé plechy byly podle tloušťky rozděleny do dvou skupin: na tenké vzorky (9,7 cm x 5 cm, tloušťka 0,3 mm) určené k analýze povlaků a na silné vzorky (7 cm x 4 cm, tloušťka 3 mm) určené pro odtrhové zkoušky. Vzorky byly před povrchovou úpravou mechanicky obroušeny (P60, P120, P1200).

Příprava povrchu před fosfátováním

Před vlastním fosfátováním byly jednotlivé vzorky chemicky povrchově předupraveny. Nejdříve byly odmaštěny ve 20 hm. % roztoku alkalického odmašťovacího roztoku Pragolod 57N. Jedná se o silně alkalický nízkopěnivý a středně emulgující přípravek. Odmaštění bylo realizováno v 1 l lázně ohřáté na 80 °C po dobu minimálně 10 minut. Po odmaštění přišel na řadu oplach nejdříve obyčejnou vodou, v dalším kroku byly vzorky ponořeny do lázně s demineralizovanou vodou. Před vlastním povlakováním byly vzorky ještě krátce (10 s) mořeny (aktivační moření) v lázni 15 % hm. HCl při teplotě 20 °C. Po moření opět následoval oplach v obyčejné a poté v demineralizované vodě.

Fosfátování

Před vlastním fosfátováním byl nejdříve připraven 1 l koncentrátu Pragofos 1 600, tedy přípravku určeného k zinečnato-vápenatému fosfátování. Pracovní lázeň se připravuje smísením 100 ml koncentrátu a 900 ml demineralizované vody. Před vlastním fosfátováním a v jeho průběhu bylo nutné analyticky ověřit složení lázně, abychom v každé fázi procesu zaručili vyloučení kvalitních jakostních povlaků. Tato analytická kontrola založená na neutralizační titraci se často v praxi označuje jako „měření bodovitosti“.

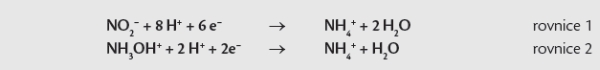

Nejdříve se měří tzv. „bodovitost A“, kde se ověřuje množství volné kyseliny orthofosforečné v lázni. Tato kontrola se provádí titrováním 0,1 M NaOH do vzorku odebraného z lázně (10 ml), jako indikátor se používá bromfenolová modř. Následuje kontrola celkové kyseliny v lázni, tzv. „bodovitost B“, kde se opět titruje 0,1 M NaOH opět do 10 ml vzorku odebraného z pracovní lázně, ovšem jako indikátor se používá fenolftalein. Jedna lázeň je urychlena 10 hm. % roztokem dusitanu sodného a druhá, stejného složení, je urychlená 2 g síranu hydroxylamonia. Obsah dusitanu sodného je nutné kvůli jeho nestabilitě pravidelně kontrolovat. Kontroluje se manganometrickou titrací 0,02 M KMnO4. Urychlení fosfátování je založeno na principu urychlení katodické úvodní korozní reakce, tedy „odnímání“ H+ kationů z fázového rozhraní kov/roztok. Chemická reakce, popisující tento děj v případě nasazení dusitanu sodného, je popsána rovnicí 1 a v případě síranu hydroxylamonia rovnicí 2 (konkrétně tedy reakcí hydroxylaminu). Síran hydroxylamonia byl doplňován pozvolna, vždy bylo přidáno 1 g síranu po nafosfátování 20 vzorků.

V každé lázni se fosfátoval každý vzorek alespoň 8 minut při teplotě lázně 75 °C. Před fosfátováním zkušebních vzorků byly do každé lázně přidány 3 zcela obdobné předzkušební vzorky uhlíkové oceli, aby se v lázni u zkušebních vzorků rychle ustanovila rovnováha a vylučování nerozpustných fosforečnanů začalo téměř okamžitě po ponoření vzorků do lázně. Celkem bylo povlakováno u každé z lázní 50 tenkých vzorků a 20 vzorků silných. Odebírání kalu probíhalo po nafosfátování 50 tenkých vzorků, tedy po povlakování přibližně 0,5 m2. Po fosfátování se vzorky opět opláchly v obyčejné vodě a v demineralizované vodě a nechaly se usušit v sušárně.

Výsledky a diskuze

Porovnání morfologie krystalů vyloučených povlaků prostřednictvím SEM (elektronová mikroskopie)

Vyloučený povlak zinečnato-vápenatého fosfátu je tvořen především minerálem scholzitem [Zn2Ca(PO4)2 . 2 H2O]. Povlaky mají typickou jemnozrnnou „vejčitou“ morfologii. Minerál scholzit krystalizuje v kosočtverečné (orthorombické) krystalové soustavě. Vyloučené povlaky byly zkoumány prostřednictvím rastrovací elektronové mikroskopie. Je třeba ověřit, zda lázeň urychlovaná síranem hydroxylamonia skutečně produkuje jemnozrnný povlak, vejčitého tvaru a zda jsou povlaky z lázně takto urychlované zcela uzavřené, tedy neobsahují místa nepovlakovaná. Je rovněž možné, že precipitát nebude mít „vejčité“, nýbrž ploché („jehlicovité“) zrno, které je typické pro povlak čistě zinečnatého fosfátu, tzv. hopeitu [Zn3(PO4)2 . 4 H2O]. Takto by se ihned potvrdilo, že síran hydroxylamonia není vhodný urychlovač pro technologii zinečnato-vápenatého fosfátování. Na obrázku 1 je povlak získaný z lázně urychlované dusitanem sodným, na obrázku 2 je povlak získaný z lázně urychlované právě síranem hydroxylamonia.

|

|

Kvalitativní analýza povlaků prostřednictvím XRF

Důležité informace o složení jednotlivých precipitátů přináší rentgenová fluorescenční analýza. Samozřejmě, před vlastní analýzou povlaků je nutné provést analýzu nefosfátovaných ocelových vzorků pro vlastní referenci výsledků analýzy. Výsledkem této analýzy bude porovnání prvkového zastoupení v precipitátech. XRF nám velice snadno dopomůže potvrdit, zda při využití hydroxylaminsulfátu nedochází k nežádoucímu vylučování jiné, byť amorfní fáze, která by mohla ohrozit kvalitu povlaku. Například při využití síranu hydroxylamonia existuje v literatuře obava, že by se v povlaku mohl vyloučit síran vápenatý (CaSO4 . 2H2O), a tedy tento urychlovač se pro vlastní technologii zinečnato-vápenatého fosfátování nehodí. S výsledků analýzy plyne, že oba povlaky jsou z hlediska prvkového složení rovnocené, v povlaku získaném z lázně urychlované síranem hydroxylamonia nebyl nalezen síran vápenatý, ani jiné atypické sloučeniny, ovlivňující vlastnosti povlaku.

Kvalitativní analýza povlaků prostřednictvím XRD

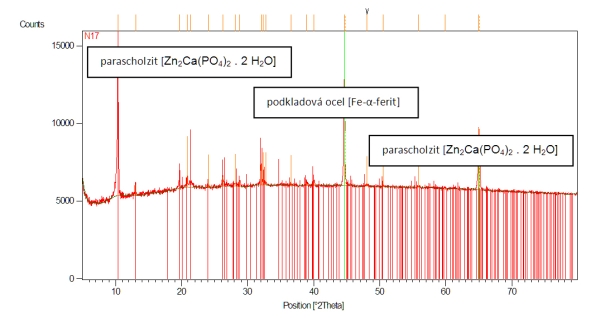

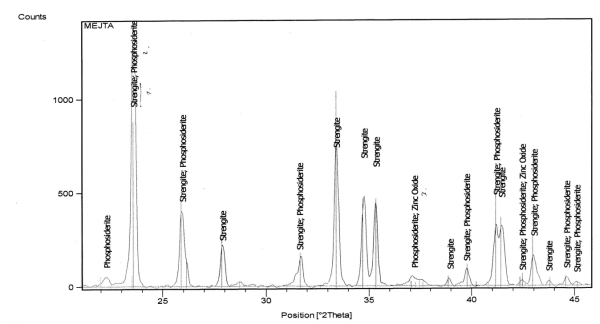

Jistě nejvyšší informační váhu bude mít analýza získaná metodou rentgenové difrakce. Prostřednictvím této metody jednoznačně dokážeme přítomnost scholzitu v precipitátu a zároveň prokážeme možné rozdíly při vyloučení ostatních možných krystalových struktur, např. již zmiňovaného Zn3(PO4)2 . 4H2O, tzv. Hopeitu, případně Zn2Fe(PO4)2 . 4 H2O, tzv. fosfofylitu. Tyto odlišné krystalové struktury vyloučené v povlaku, mohou ovlivnit jeho jemnozrnnost a je možné, že mohou diametrálně ovlivnit i jeho vlastnosti. Na obrázku 3 je difraktogram povlaku získaného z lázně urychlované dusitanem sodným a na obrázku 4 je difraktogram získaný z lázně urychlované síranem hydroxylamonia. Z obou difraktogramů je patrné, že oba povlaky jsou svým fázovým složením rovnocenné a obsahují pouze scholzit, případně jeho krystalovou paramodifikaci.

|

|

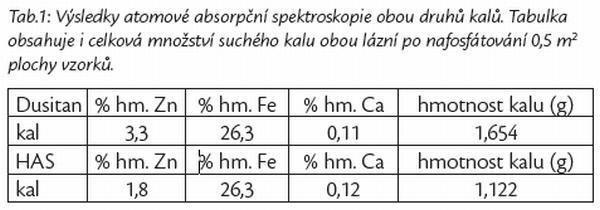

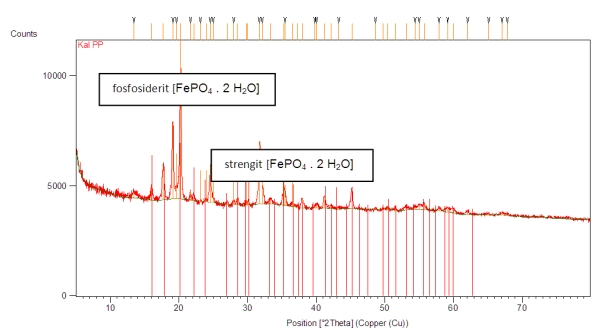

Kvalitativní analýza kalu prostřednictvím AAS a XRD.

Žádná fosfatizační technologie se neobejde bez tvorby kalu. Kal je složen především z minerálu strengitu, případně z fosfosideritu [FePO4 . 2H2O]. Ukládající se kal způsobuje těžkosti v kontinuálnosti fosfátování jako rozšířené povrchové úpravy. Je tedy nutné porovnat množství a složení kalů z obou lázní. Opět se předpokládá, že lázeň se síranem hydroxylamonia by mohla produkovat CaSO4, a tím se významně ochuzovat o Ca2+ kationy, nakonec by tedy mohlo dojít k zablokování precipitace směsného fosforečnanu. Zároveň by se mělo prokázat, že síran hydroxylamonia je neoxidačním urychlovačem a nepodporuje tvorbu kalu, jako dusitan sodný, který patří k ryze oxidačním urychlovačům (viz. rovnice 3). Nejdříve byly kaly z obou lázní podrobeny analýze na atomové absorpční spektroskopii, která nám poskytne přibližné výsledky o kovech vyskytujících se v kalu (viz. tabulku 1). Konečně byly jednotlivé kaly podrobeny XRD (viz. obrázky 5 a 6).

|

|

|

|

Testování přilnavosti povlaku odtrhovou zkouškou (dle ČSN EN 4624)

Velice důležité pro kontrolu kvality fosfátového povlaku určeného pro ukotvení organického nátěru, který je nanášen přímo na něj, je jednoznačně ověření přilnavosti nátěrového systému. Pro ověření soudržnosti obou druhů vzorků byla použita odtrhová zkouška přilnavosti dle normy ČSN EN 4624. K provedení této zkoušky bylo třeba využít vzorků silnější oceli (7 cm x 4 cm, tloušťka 3 mm), které po fosfátování bylo třeba opatřit nátěrem. Pro vlastní zkoušku je nezbytné, aby nátěrová soustava byla vyloučena rovnoměrně po celém povrchu vzorku. Bylo proto zhotoveno jednoduché elektronické zařízení (elektrický motor KOMEX MK) s pevnou kladkou, které pozvolna vytahovalo vzorek z lázně, obsahující nátěr. Zařízení je zobrazeno na obr. 3. Jako vhodný nátěr byl zvolen email S2053. Jedná se o alkydový syntetický vypalovací nátěr, jehož konzistence byla upravena ředidlem S6003 a využitím výtokového pohárku. Tento termosetický nátěr byl později vytvrzen v sušičce při teplotě 90 °C po dobu 20 minut. Vlastní odtrhová zkouška byla provedena na odtrhovém zařízení Comtest OP 1/0, které je znázorněno na obrázku 4. K natřenému a vytvrzenému organickému povlaku vzorku se přilepí váleček definované plochy (d = 20 mm, tloušťka 1 cm). Bylo použito lepidlo Loctite 3425 Hysol.

|

|

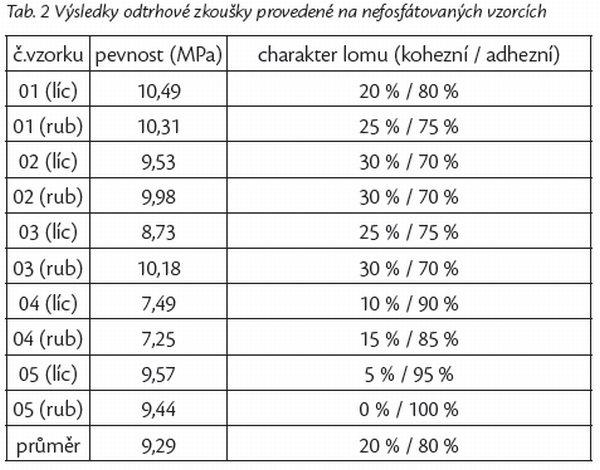

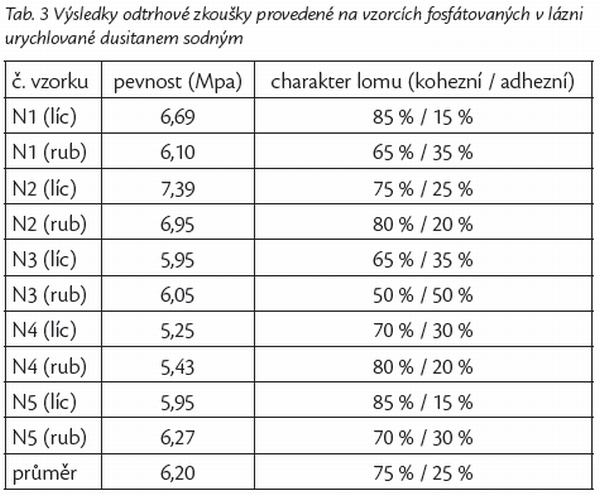

Před vlastní zkouškou bylo ověřeno, že lepidlo nereaguje s nátěrem. Na přilepený váleček se zašroubuje vlečná matice odtrhového zařízení a prostřednictvím otočného madla se nalepený váleček odtrhává od povrchu vzorku. Zatěžované tahové napětí musí působit kolmo k rovině s podkladem a v podstatě rovnoměrně narůstat rychlostí nepřevyšující 1 MPa/s tak, aby k odtržení došlo do 90 sekund. Nejmenší napětí potřebné k odtržení válečku je zaznamenáváno tenzometrem, který je přídavnou součástí odtrhového zařízení.

Vyhodnocení zkoušky nelze omezit jen na naměření nejnižšího odtrhového napětí potřebného k odtržení válečku od podkladu, ale je nutné přidat vizuální hodnocení lomu, tzv. charakterizaci lomu. Výsledky této charakterizace jsou udávány jako procentuální podíl plochy v místě vzorku, kde byla prováděna odtrhová zkouška, připadající na některou charakteristickou podobu lomu, a to tedy na adhezní a kohezní lom. Adhezní lom je definován touto normou jako porušení vazeb mezi nátěrovým systémem a fosfátovou krystalovou strukturou, projevuje se odhalením kovového podkladu. Adhezní lom poukazuje na horší přilnavost k podkladu, a jestliže v zkoumané oblasti převažuje, pak to může předznamenávat na nevhodné vlastnosti fosfátového povlaku určeného pro ukotvování nátěrů. Naopak, kohezní lom je definován jako lom ve vrstvě nátěru, při tomto lomu se na ploše neobjevuje podklad. Konečně, kohezní lom může předznamenávat dobrou přilnavost mezi fosfátovým povlakem a nátěrem.

|

|

|

K testování bylo připraveno 5 paralelních vzorků. Nejdříve byla testována soudržnost na nenafosfátovaných vzorcích (tabulka 2), následuje odtrhový test na vzorcích z lázně urychlované dusitanem sodným, označené „N“ (tabulka 3) a nakonec výsledky odtrhového testu z lázně urychlované síranem hydroxylamonia, označené „H“ (tabulka 4). Na obrázku 9 je zobrazen typický adhezní lom a na obrázku 10, potom ve zkoušené oblasti převažuje lom kohezní.

|

|

Testování odolnosti vůči podkorodování prostřednictvím korozní zkoušky v umělých atmosférách metodou NSS (dle normy ČSN EN ISO 9227)

Aby bylo ověřeno, jakým způsobem vzniklá konverzní vrstva podporuje a ochraňuje nátěr proti podkorodování, byly tenké vzorky opatřené nátěrem podrobeny zkoušce v neutrální solné mlze po dobu 240 hodin. Před vlastní expozicí v korozním prostředí byly tenké vzorky proříznuty rydlem s vrcholovým úhlem 30° až na základní ocelový podklad. Tímto je tedy předem definováno, kde dojde k primárnímu koroznímu napadení. Úkolem fosfátové vrstvy je omezit rozšíření korozního napadení kolmo k vedenému řezu. Po expozici v komoře solné mlhy byly jednotlivé vzorky dále ošetřeny podle citované normy. Ošetření spočívá v opětovném proříznutí vzorků v oblasti dříve vedeného kolmého řezu, který je pokryt korozními produkty. Tyto korozní produkty je třeba odstranit pomocí skalpelu a štětce. V odstraňování korozních produktů pokračujeme i v oblasti kolmé k řeznému kanálku po celé jeho délce. Tímto způsobem je postupně odstraněn podkorodovaný nátěr, který je nadzvednut korozními zplodinami, až je odhalena tenoučká vrstva korozních produktů u samého podkladu. Vyhodnocení této zkoušky spočívá v hledání maximální šířky podkorodování, t. j. nejdelší možná úsečka daného vzorku kolmá k řeznému kanálku, vykazující ještě zřetelné korozní napadení. Délka této úsečky v mm je zaznamenána pro každý vzorek a charakterizuje ochranné vlastnosti konverzního povlaku, který znesnadňuje podkorodování nátěru. Tedy čím je úsečka kratší, tím lépe podporuje konverzní povrchová úprava nátěr vůči jeho podkorodování. V následující tabulce (5) jsou shrnuty výsledky této korozní zkoušky. Vzorky označené „N“ charakterizují vzorky fosfátované v lázni, která byla urychlována dusitanem sodným a vzorky označené „H“ jsou naopak vzorky fosfátované v lázni s přídavkem síranu hydroxylamonia.

Závěr

Problematika využití síranu hydroxylamonia jako urychlovače v procesu zinečnato-vápenatého fosfátování je v literatuře diskutována pouze okrajově. Předpokládá se, že tento urychlovač přes svoje značné výhody, na rozdíl od běžného urychlovače dusitanu sodného, nenajde v této technologii využití, neboť bude podporovat srážení Ca2+ v lázni ve formě CaSO4, a tím lázeň ochuzovat o vápník. Někteří autoři předpokládají, že by tento urychlovač mohl podporovat vylučování síranu vápenatého přímo do povlaku a tím zhoršovat čistotu, a tedy kvalitu vyloučeného precipitátu. V literatuře se objevuje i názor, že síran hydroxylamonia nebude svou přítomností postačovat k vyloučení uzavřeného jakostního povlaku.

Tato studie se zabývala možností využití síranu hydroxylamonia v lázních zinečnato-vápenatého fosfátování s cílem nahradit běžný dusitan sodný, který v pracovní lázni není dlouhodobě stálý a navíc podporuje tvorbu kalu. Při testování obou urychlovačů byla provozována jednotně stálá pracovní lázeň Pragofos 1 600, dusitan sodný byl do lázně přidáván jako 10 hm. % roztok, síran hydroxylamonia byl do paralelní lázně přidáván jako pevná krystalická látka. Jednotlivé povlaky byly podrobeny srovnávacím analýzám, nejdříve obrazové, prostřednictvím rastrovacího elektronového mikroskopu (SEM), posléze z hlediska kvalitativního prvkového zastoupení metodou rentgenové fluorescenční analýzy (XRF) a z hlediska kvalitativního krystalového složení prostřednictvím rentgenové difrakční analýzy (XRD). Bylo prokázáno, že z hlediska morfologie krystalů vznikají téměř identické struktury („vejčité“ zrno tvořené minerálem scholzitem), metoda XRF prokázala podobná prvková zastoupení zcela prostá vápníku, síry a jiných prvků. Metoda XRD objevila jednoznačně v obou povlacích přítomnost minerálu scholzitu, jiné krystalové struktury se neprokázaly. Zátěžové zkoušky prokázaly aplikační podobnost obou povlaků, tedy test soudržnosti vychází o něco lépe u povlaku tvořeného v lázni s přídavkem dusitanu sodného, naopak, test odolnosti vůči podkorodování nátěru vychází lépe pro precipitát z lázně s přídavkem síranu hydroxylamonia. Rozdíly mezi výsledky obou zátěžových testů jsou minimální. Po nafosfátování 50 vzorků z každé lázně (celková povlakovaná plocha byla tedy 0,5 m2) byl z lázní odebrán kal a vysušen do konstantní hmotnosti. Množství kalu z lázně urychlované síranem hydroxlamonia bylo o 32 % menší než z lázně urychlované dusitanem sodným. Analýza kalu prostřednictvím AAS potvrdila podobná prvková složení obou kalů a metoda XRD neprokázala přítomnost CaSO4, oba druhy kalů jsou tvořeny strengitem případně fosfosideritem.

Ačkoli výsledky chemických analýz prokazují, že povlaky vzniklé z obou druhů fosfatizačních lázní jsou rovnocenné, je nutné konstatovat, že o složení amorfní vrstvy, která vzniká v prvotní fázi fosfátování, nebyly zjištěny bližší informace. Složení této vrstvy a její tloušťka přitom můžou ovlivňovat přilnavostní vlastnosti a rovněž kvalitu poskytované korozní odolnosti. Bylo by vhodné doporučit chemické analýzy fosfátového povlaku v blízkosti fázového rozhraní, napříkllad technikou ESCA.

Poděkování:

Děkuji společnosti Pragochema Praha, spol. s r. o., za poskytnutí materiálové a odborné podpory.

Literatura:

[1] Dettner, H.; Elze, J: Handbuch der galvanotechnik-band III; Carl Hanser Verlag: München, 1969.

[2] Rausch, W: Die Phosphatierung von Metallen, 2nd ed.; Eugen G. Leuze Verlag: Frankfurt am Main, 1988.

[3] Machu, W: Die Phosphatierung; Verlag Chemie: Berlin, 1950.

[4] Machu, W: Oberflächevorbehandlung von Eisen-und Nichteisenemetallen; Akademische Verlagsgesellschaft Geest und Portik K-G: Leipzig, 1954.

[5] Narayanan, S: Surface pretreatment by phosphate conversion coatings. Material Science 2005, 9, 130–170.

[6] Ghali, E. L.; Potvin, R: The mechanism of phosphating of steel. Corros. Sci. 1972, 12, 583–594

[7] Tegehall, P.; Vannerberg, R: Nucleation and formation of zinc phosphate conversion coating on cold-rolled steel. Corros. Sci. 1991, 32, 635–652

[8] Bretherton, N.; Thompson, G.; Turgoose, S: An electrochemical investigation of the developmentof phosphate conversion coating. Corros. Sci. 1991, 35, 1297–1303.

[9] Chocholoušek, J.; Jaroš, M: Kurz galvanotechnikov; Dom technikov, SVTS Bratislava: Bratislava, 1978.

[10] Krejčík, V: Povrchová úprava kovů I; SNTL: Praha, 1987.

[11] Fosfatisace a ochrana proti korozi, sborník přednášek z pracovního sjezdu československých fosfatisačních techniků, spojeného s kurzem o korosi a ochraně proti ní v Brně v dubnu 1950; Čermák, J., Ed.; 1951.

[12] Klička, J: Nový fosfatizační přípravek s obsahem dusičnanu vápenatého. Koroze a ochrana materiálu 1971, 15/4

TEXT/FOTO: Petr Pokorný, Vladimír Mejta, Peter Szelag