Galvanické zinkování představuje nejrozšířenější povrchovou úpravu v průmyslové výrobě. Zinkování společně s vylučováním slitinových zinkových povlaků tvoří cca 1/4 z povrchových úprav aplikovaných v České republice [5].

Protikorozní odolnost je hlavním parametrem požadovaným u zinkových povlaků, avšak v poslední době jsou od těchto povlaků vyžadovány i další vlastnosti, zejména pak nízký koeficient tření. Tyto požadavky pocházejí nejčastěji z automobilového průmyslu, ale také z jiných průmyslových odvětví (ventilátory, výrobky letecké techniky, apod.). V současnosti je obvyklým řešením použití vícevrstevných povlakových systémů [6], a to přestože technologie těchto systémů jsou komplikovanější, výrobně složitější a časově, energeticky i ekonomicky náročnější. Zvýšená tloušťka systémů může navíc způsobovat nepřesné lícování konstrukčních prvků a také mohou být potlačeny základní charakteristiky primárního povlaku.

Možné řešení nabízí technologie kompozitního povlakování. Na kompozitní povlaky, kombinující protikorozní odolnost s nízkým koeficientem tření a otěruvzdorností, se již zaměřuje jak výzkum [7, 8], tak průmyslové aplikace [9]. V obou oblastech se jedná zejména o kompozitní povlaky tvořené niklovou matricí, ve které jsou dispergované polytetrafluorethylenové (PTFE) částice. Průmyslová aplikace se týká Ni-PTFE povlaku vytvořeného bezproudovým procesem.

Nová technologie vylučování kompozitního korozně odolného povlaku s kluznými vlastnostmi byla založena na technologii elektrolytického povlakování ze slabě kyselé zinkové lázně, do které byla přidávána disperze PTFE. Výsledným povlakem je zinkový povlak s včleněnými PTFE částicemi (Zn-PTFE povlak). Zinkový povlak má oproti niklovému tu výhodu, že poskytuje základnímu materiálu na bázi železa nejen bariérovou, ale také katodickou protikorozní ochranu. Využití povlaku je navrhováno například pro šroubové spoje, u kterých je nutné zajistit rozebíratelnost a definované parametry montáže, ve strojírenském a především v automobilovém průmyslu; ale i pro další díly, které jsou buď jako celek, nebo jejich části, ve vzájemném relativním pohybu s jinými detaily.

Technologie přípravy Zn-PTFE povlaků

Zn-PTFE povlaky byly připraveny elektrolytickým zinkováním ze slabě kyselé lázně, do níž byla přidána teflonová disperze. Použitá zinkovací lázeň pracuje na bázi chloridových elektrolytů a PTFE disperze je běžně komerčně dostupná. Lázeň obsahuje další potřebné přísady, jako surfaktanty a leskotvorné přísady.

Při nanášení povlaků bylo nezbytné optimálně nastavit podmínky procesu, aby bylo dosaženo rovnoměrného rozložení PTFE částic v zinkové matrici, a následně dosáhnout i požadovaných, zejména funkčních vlastností výsledného povlaku. Tyto optimalizace technologie povlakování byly součástí uskutečněných vývojových prací.

V současnosti je technologie vylučování povlaku Zn-PTFE chráněna z hlediska autorských práv patentem uděleným Úřadem průmyslového vlastnictví.

Testování parametrů

Zn-PTFE povlaky byly hodnoceny jak z hlediska jejich složení, tak z hlediska jejich funkce. Pro zjišťování přítomnosti a rovnoměrnosti rozložení PTFE částic v povlaku byla ověřována celá řada metod, jako například gravimetrie, termogravimetrie, optická i elektronová mikroskopie, X-RAY, GD OES a další; jako nejpoužitelnější se ale jeví infračervená (IČ) spektroskopie, a dále elektronová spektroskopie pro chemickou analýzu (ESCA). Funkční parametry povlaků byly ověřovány zejména z hledisek korozní odolnosti a tribologických vlastností.

Složení povlaků

Infračervená spektroskopie

Analýza povlaků IČ spektroskopií byla prováděna v Centrálních laboratořích VŠCHT Praha. Byl použit spektrometr Nicolet 6 700 (Thermo-Nicolet, USA) ve spojení s mikroskopem Continuum. Měření byla vždy provedena na třech místech zkušebního vzorku (nahoře, uprostřed, dole) pro ověření homogenity rozložení PTFE částic v povlaku. Získaná spektra byla zpracována programem Omnic 7.3 (Nicolet Instruments Co.).

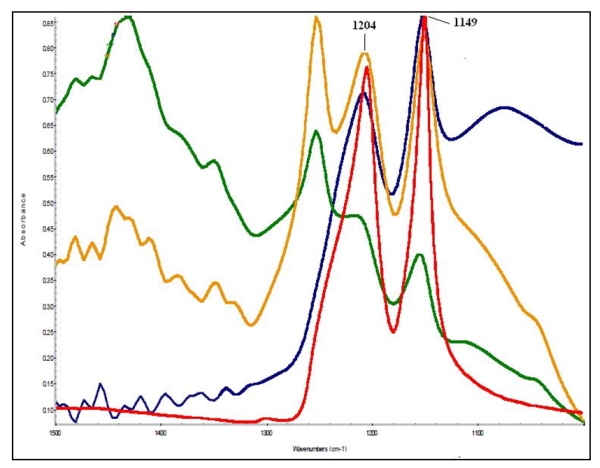

Přítomnosti PTFE v zinkovém povlaku byla založena na identifikování pro PTFE charakteristických absorpčních pásů v daných IČ spektrech. Tyto pásy se vyskytují při vlnočtech okolo 1 149 a 1 204 cm-1 a odpovídají valenčním vibracím C-F vazeb v PTFE.

Na obr. 1 jsou společně uvedena IČ spektra povlaku Zn-PTFE a spektrum čisté teflonové disperze, která sloužila jako standard [6]. Z porovnání intenzit pásů vyplývá, že PTFE byl přítomen na všech místech měření a ve vrstvě je rozložen relativně velmi homogenně.

ESCA

K ověření výsledků IČ spektroskopie byla použita metoda ESCA. Experimenty byly provedeny v Laboratoři analýzy povrchů VŠCHT Praha na přístroji ESCA Probe P (Omicron Nano Technology GmbH). Z každého vzorku byly pro měření vyříznuty dva plíšky, jeden ze střední části vzorku (označen M) a druhý ze spodní části (označen L). Vzorky byly měřeny v základním stavu, tj. bez odprašování argonovými ionty, a po odprašování trvajícím 12 minut, přičemž byla odprášena velmi tenká vrstva – cca 20 – 25 nm. Naměřená spektra byla zpracována pomocí programu Casa XPS (Casa Software Ltd) a výskyt jednotlivých prvků byl určen pomocí databáze a knihovny prvků.

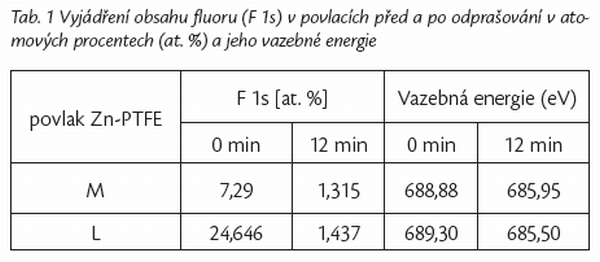

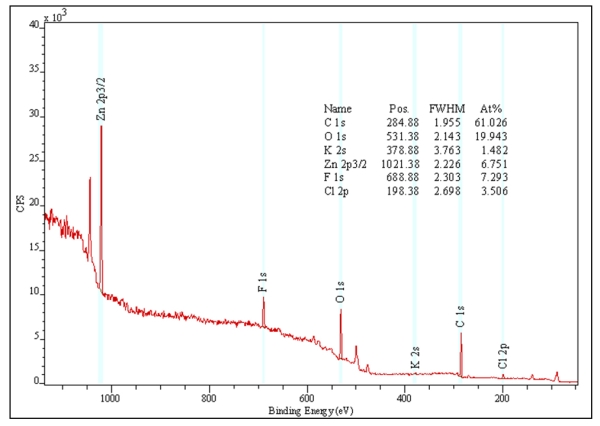

Z XPS spekter byly získány informace o obsahu fluoru ve formě F 1s ve zkoumaném povlaku, data jsou uvedena v tabulce 1 a vybrané spektrum je ukázáno na obr. 2 [7]. Jak je z patrné tabulky, byla i touto metodou potvrzena přítomnost PTFE částic a jejich homogenní rozložení v povlaku Zn-PTFE. Ve spektru povlaku naměřeného před odprášením se nacházel F 1s pík s vazebnou energií cca 689 eV, která odpovídá energii vazby mezi fluorem a uhlíkem [8]. Po odprášení se množství fluoru v povlaku snížilo, ale bylo rovnoměrné ve střední i spodní části vzorku. Vazebná energie píku F 1s přináleží fluoridům, které vznikly působením bombardujících iontů na C-F vazby v PTFE během odprašování, neboť došlo k otevření C-F vazby a uvolnění F-iontů [12].

|

|

Mikroskopická analýza

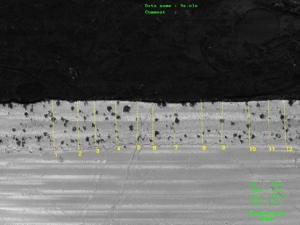

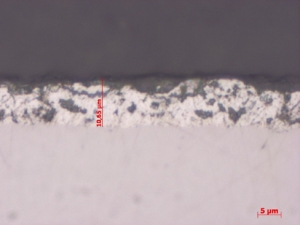

K vizuálnímu doplnění informací o složení povlaku Zn-PTFE byly provedeny analýzy morfologie a tloušťky povlaku, prováděné na metalografických výbrusech. Na obr. 3 jsou příklady fotografií výbrusu povlaku získané pomocí laserového konfokálního mikroskopu OlympusLext OLS 3000, ve kterých jsou patrné černé útvary, představující aglomeráty PTFE částic (velikost jednotlivých částic je 0,05 – 0,5 μm).

|

|

Vlastnosti povlaků

Tribologická měření

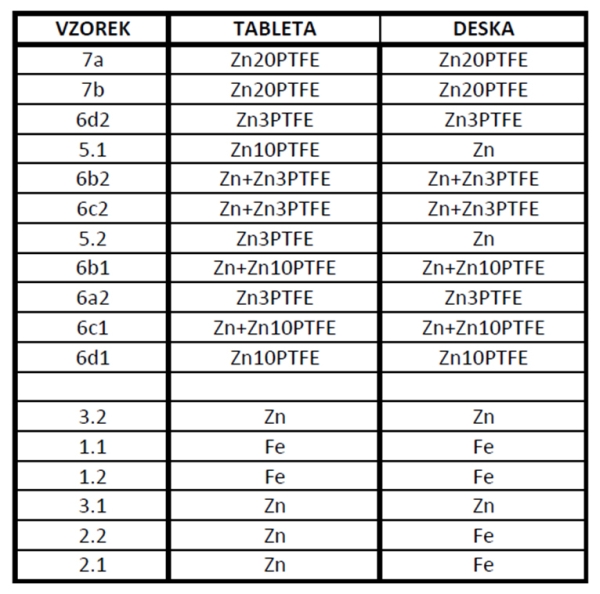

Vliv PTFE částic v zinkové matrici na třecí vlastnosti povlaků byl měřen pomocí Tribometru TOP3 na ČVUT v Praze [1]. Třecí dvojici představovala deska a tableta se Zn nebo Zn-PTFE povlakem. Měření vedené jako suché tření probíhalo při zatížení 9,81 N, rychlost pohybu byla 35 cyklů za minutu a každý jednotlivý měřený úsek trval dvě minuty.

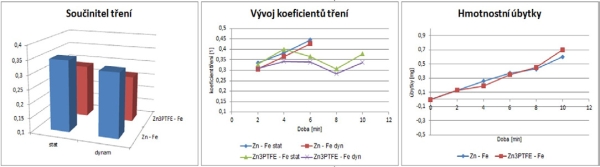

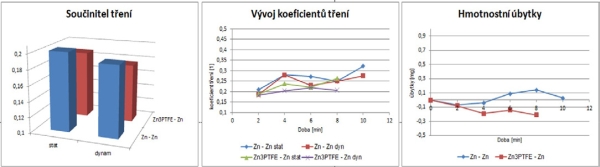

Tribologické vlastnosti Zn-PTFE povlaků byly hodnoceny na základě porovnání jejich třecích koeficientů a odolnosti proti otěru vůči zinkovému povlaku bez teflonu. Z hodnot statických (fs) a dynamických (fd) koeficientů tření uvedených na obrázku 4 je patrný výrazný vliv PTFE v povlaku na snížení koeficientu tření. Například hodnota dynamického koeficientu povlaku Zn10PTFE-Zn (tj. dvojice tvořená zinkovým povlakem připraveným z galvanické lázně obsahující 10 % PTFE a zinkovým povlakem bez teflonu),se snížila o 12 % oproti koeficientu dvojice zinkový povlak – zinkový povlak (Zn-Zn); v případě některých jiných kombinací je tento trend ještě výraznější. V levé části diagramu jsou uvedeny koeficienty tření různých variant povlaků Zn- PTFE, v pravé části jsou pro porovnání uvedeny koeficienty tření pro funkční dvojice bez PTFE.

|

|

Zatímco vliv PTFE v povlaku na snížení součinitele tření se na základě získaných výsledků zkoušek jasně potvrdil, v případě parametrů otěruvzdornosti, vyjádřeného délkou trvanlivosti povlaku a hmotnostními úbytky, nebyly výsledky vždy tak jednoznačné. V některých případech došlo u povlaků Zn-PTFE dokonce ke zhoršení těchto parametrů v porovnání s povlaky Zn. Jednou z možných příčin může být snížení tvrdosti povlaku obsahujícího částice PTFE, stejně jako v případech jiných kompozitních povlaků s obsahem PTFE [13].

Následující obrázek č. 5 ilustruje příklady získaných tribologických výsledků. V prvním případě se jedná o výsledky funkční dvojice, kde byla jako první materiál použita Fe-deska a druhým materiálem byla tableta povlakovaná buď Zn povlakem, nebo povlakem Zn-PTFE. Povlak s PTFE má výrazně lepší součinitel tření, srovnatelné hmotnostní úbytky a vyšší trvanlivost povlaku (cca o 70 cyklů). V druhém případě byly použity tablety se stejnými povlaky, použitá destička ale byla povlakována zinkem. Povlak s PTFE měl součinitel tření cca o 1/3 lepší, trvanlivost byla ale přibližně o 25 % horší než u dvojice Zn-Zn; v daném případě zejména v důsledku vzniku několika mikrosvarů v třecí ploše.

|

|

Korozní zkoušky

Korozní odolnost byla ověřována zkouškou v neutrální solné mlze dle normy ČSN ISO EN 9227 na pracovišti VZLÚ, a. s.. Exponovány byly vzorky s povlakem Zn (případně s následnou úpravou silnovrstvou pasivací) a povlaky Zn-PTFE (případně Zn-PTFE + silnovrstvá pasivace) vyloučené z lázně s 10 % PTFE. Maximální délka expozice byla 624 hodin. V určených časových úsecích probíhala vizuální kontrola vzorků, kdy bylo hodnoceno jejich korozní poškození z hlediska vzniku „šedobílého závoje“, korozních důlků a produktů bílé a červené koroze.

Výsledky korozních zkoušek jsou shrnuty v tabulce 3. Téměř okamžitou změnou na neutěsněných povlacích byl vznik tzv. šedého závoje. K jeho přechodu na šedo-bílé korozní produkty zinku, tedy bílou korozi, došlo u Zn i Zn-PTFE povlaku shodně po 29 hodinách expozice. Také napadení základního materiálu vzorků bylo indikováno po takřka stejné době expozice u Zn i Zn-PTFE vzorků. Po skončení expozice byla červená koroze rozšířena na 2,5 % plochy vzorku se Zn povlakem a na 5 % plochy vzorku se Zn-PTFE povlakem. Již na začátku zkoušky se v povlaku objevila bodová koroze, ale po většinu zkoušky nedošlo k proniknutí korozních bodů k substrátu.

V případě utěsněných vzorků se bílá a bodová koroze objevily u obou typů povlaků po shodné délce expozice. K rozvoji červené koroze u těchto vzorků díky chromitové vrstvě nedošlo.

Z hlediska relativního porovnání povlaků Zn (Zn+pasivace) s povlaky Zn-PTFE (Zn-PTFE + pasivace) je tedy možné konstatovat, že nebyly shledány žádné významné rozdíly v korozní odolnosti obou zmíněných typů povlaků.

Závěr

Vyvinutá technologie vylučování kompozitního povlaku Zn-PTFE, založená na elektrolytickém zinkování ze slabě kyselé lázně s PTFE disperzí, poskytuje možnou alternativu k dnes již existujícím povlakům. Je zřejmé, že stejně jako jiné technologie povrchových úprav, má i tato svá omezení a limity. Přesto, pro aplikace, kde jsou vedle protikorozní odolnosti povlaků vyžadovány i funkční parametry povlaku, zejména tribologické, může tato technologie najít své uplatnění v praxi.

Prezentované výsledky vznikly v rámci řešení projektu FR-TI1/047 z programu TIP, podporovaného MPO ČR.

Literatura:

[1] Roškanin P.: Tribologické parametry povlaků s kluznými vlastnostmi, ČVUT Praha, 2011

[2] Pazderová M., Bradáč M., Valeš M.: Tribologicalbehaviourofcompositecoatings, ProcediaEngineerig 10, Elsevier Ltd., ISSN 1877-7058, 2011, s. 472 – 477¨

[3] Drasnar, P., Kudlacek, J., Kreibich, V., Kracmar, V., Vales, M.: The properties of electrolytically deposited composite Zn-PTFE coatings, MM Science Journal, July, 2011, 248/249, ISSN 1803-1269

[4] Kudláček J., Kreibich V., Drašnar P., Červený J., Pajtai J., Valeš M., Pazderová M., Technologie elektrolytického pokovení Zn-PTFE, 2011, R5216, ČVUT, CVP, VZLÚ

[5] Databáze galvanických a chemických povrchových ochran 2007, 1. vydání, Výzkumný a zkušební letecký ústav, Praha, 2007

[6] Automotive fastener coatings, presentationofthe technology of Atotech Deutschland GmbH

[7] Wu Y., Liu H., Shen B., Liu L. and Hu W.: Thefriction and wearofelectroless Ni-P matrix with PTFE and/or SiC particles composite. Tribol. Int. 2005; 39: s. 553 – 559

[8] Breçot P., Peña-Muñoz E., Pagetti J.: Electrolytic composite Ni-PTFE coatings: an adaptation of Guglielmi´s model for the phenomena of incorporation; Sur. Coat. Tech. 2002, 157, s. 282 – 289

[9] Informační materiály společnosti SurTec International GmbH, dostupné online: http://surtec.com/Kataloge/Electroplating.html

[10] Novotná M., Mišková L., „Analýza teflonových povrchů na ocelových plechách“, Zpráva o výsledcích zkoušky, 3.11.2011, VŠCHT Praha

[11] Sajdl P., Zpráva o výsledcích zkoušky ZnPTFE povlaků metodou ESCA, VŠCHT Praha

[12] Cavaleiro A., Vieira M.T.: Chemical and optical characterization of Ni-P spectrally selective surfaces coated by fluorocarbon films; Solar energyMaterials 1990, 20, s. 245 – 256

[13] Zhao Q, Liu Y and Abel EW. EffectofCucontent in electroless Ni-Cu-P-PTFE composite coatings on their anti-corrosion properties. Mater. Chem. Phys. 2004; 87: s. 332 – 335.

TEXT/FOTO: Ing. Miroslav Valeš, Ing. Linda Diblíková, Ing. Martina Pazderová Ph.D. – Výzkumný a zkušební letecký ústav, a. s., Ing. Jan Kudláček Ph.D. – ČVUT v Praze