Z hľadiska využívania moderných technológií vo výrobných procesoch sa v súčasnosti čoraz viac presadzujú 3D skenovacie technológie. Tieto technológie sa prevažne využívajú pri kontrole produktov, reverznom výrobnom procese, kontrole kvality, meraniach opotrebenia a podobne.

Existujú rôzne typy skenovacích technológií, či už kontaktných alebo bezkontaktných. Vďaka vyššej rýchlosti sa dostávajú do popredia prevažne bezkontaktné metódy snímania. Jednoducho povedané, 3D skenovacie technológie predstavujú jednoduchú, rýchlu a presnú metódu ako preniesť reálny objekt do virtuálneho modelu v počítači. Akonáhle máme takto vytvorený 3D model, môžeme ho využiť na meranie ľubovoľných rozmerov, objemov, plôch ale aj vzdialeností a podobne. Pri vývoji môžeme určiť odlišnosti medzi pôvodným modelom a modelom získaným z vyrobenej súčiastky. Následne vďaka tomu vieme upraviť výrobný proces tak, aby sme dosiahli čo najvyššiu presnosť pri ďalšej výrobe. Podobne sa táto technológia dá využiť pri výrobe náhradných dielcov pomocou reverzného výrobného procesu. Nie sme však odkázaní len na zdĺhavé merania a vyhodnocovanie údajov. Táto technológia nám umožňuje kontrolu aj v reálnom čase. Ako príklad môžeme uviesť kontrolu osadenia SMD súčiastok, prípadne triedenie výrobkov na dopravníkovom páse podľa kvality a veľa iných.

Bezkontaktné metódy 3D skenovania

Všeobecne sa prístroje na získavanie 3D obrazu/modelu označujú ako 3D skenery alebo plošné skenery. Tieto skenery využívajú rôzne techniky a postupy pri vytváraní trojrozmerného zobrazenia. Ako príklad si môžeme uviesť metódy ako skenovanie laserom, skenovanie pruhovou metódou, fotogrametria, prípadne interferenčné metódy, atď.

Skenovanie laserom

3D skenovanie laserom v skutočnosti zahŕňa niekoľko rozličných metód. Základom všetkých týchto metód je však využitie laserového lúča na zistenie polohy bodov v 3D priestore. Ako príklad si môžeme uviesť niekoľko konkrétnejších metód:

a) Laserová triangulácia

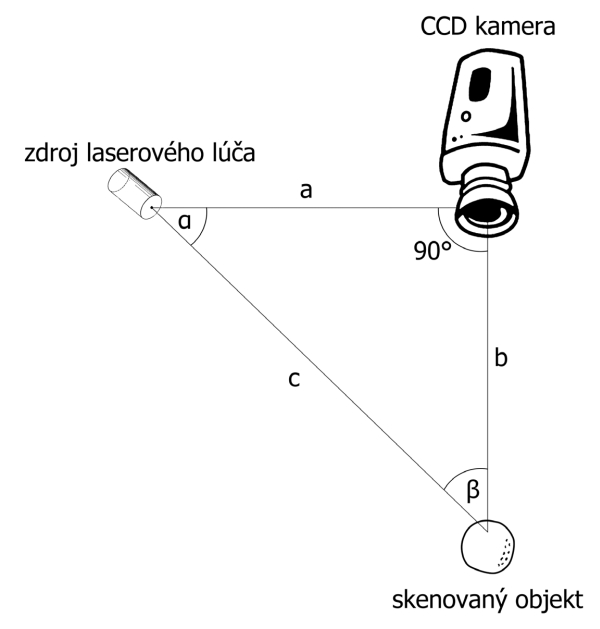

Na snímaný objekt sa nasmeruje laserový lúč (bod alebo čiara/línia), po odrazení sa tento lúč zosníma senzorom, ktorý je umiestnený v presne definovanej polohe od zdroja laserového lúča (obr. 1). Potom sa trianguláciou určí poloha bodu/svetelného rezu na povrchu objektu. Postupným posúvaním bodu/línie kolmo na rovinu skenovaného objektu získame požadovaný priestorový model.

b) Skenovanie pomocou doby šírenia laserového lúča

Zdroj laserového lúča vyšle krátky svetelný impulz smerom na meraný bod. Odrazené svetlo je zachytené senzorom. Takto možno zmerať čas, za ktorý sa laserový lúč dostal od zdroja svetla k snímaciemu senzoru. Keďže rýchlosť laserového lúča je konštantná (vzdialenosť = rýchlosť × čas), vieme na základe toho určiť vzdialenosť bodu dopadu od zdroja svetla. Postupným snímaním jednotlivých povrchových bodov vieme opätovne zostaviť model skenovaného objektu.

c) Laserové skenovanie s posunutím fázy

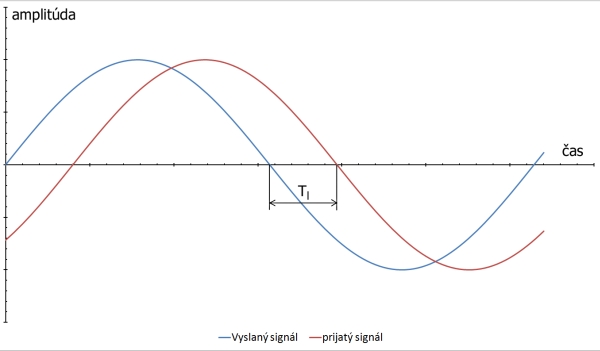

Je podobné predošlej metóde, ale dobu šírenia (Tl) laserového lúča zistíme z rozdielu fáz vyslaného a prijatého lúča (obr. 2). Následne môžeme pomocou siete takýchto bodov znovu zostrojiť 3D model.

Skenovanie pruhovou metódou

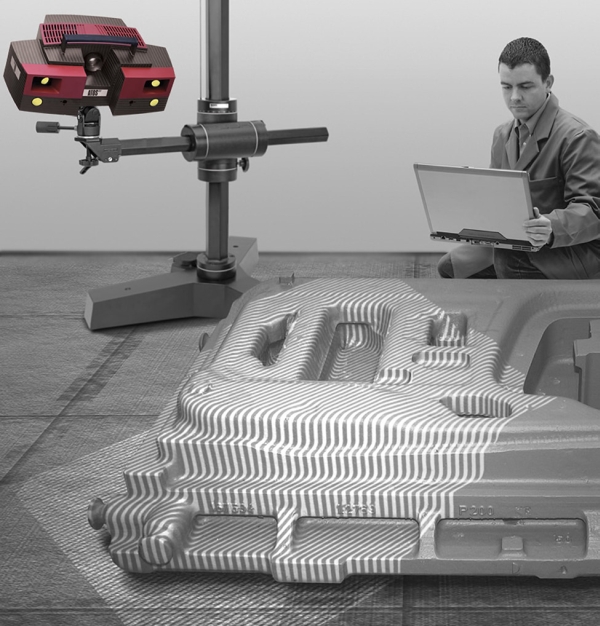

Pri tejto metóde sa na snímaný objekt premietne vzorový svetelný obraz (zvyčajne pruhový vzor, ktorý pozostáva z bieleho svetla) a snímačmi (najčastejšie CCD kamery) sa zachytávajú obrazy scény (obr. 3). Aby sme čo najpresnejšie zachytili snímanú scénu, používame niekoľko snímačov, ktoré snímajú objekt z rôznych uhlov. Môžeme použiť aj niekoľko vzoriek svetelného obrazu, aby sa dosiahla vyššia presnosť 3D skenovania.

Na zvýšenie presnosti skenovania sa v súčasnosti využíva modré svetlo, spravidla generované LED diódami, čo vedie k úspore energie. Vďaka technológii modrého svetla sa dosahuje vyššie rozlíšenie a presnosť, ako aj kratší čas merania.

Fotogrametria

Využíva sa na skenovanie objektov väčších rozmerov. Jej základom je nasnímanie niekoľkých fotografií objektu z rôznych pohľadov (minimálne dvoch). Pomocou triangulačných princípov sa určia polohy v priestore známych prvkov. Pre zlepšenie tejto techniky možno na povrch snímaného objektu premietnuť mriežku, ktorá je následne zosnímaná kamerami a vyhodnotená. Týmto spôsobom sa zostaví 3D model, ktorý nie je až taký presný ako pri predchádzajúcich metódach, no v určitých aplikáciách je postačujúci.

Oblasti využitia 3D skenovania

Kontrola pri osadzovaní SMD súčiastok

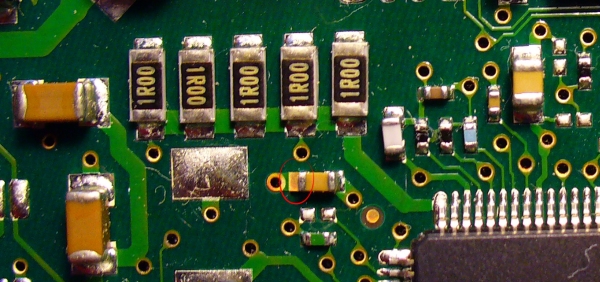

V praxi sa používajú prevažne 2D systémy kontroly osadenia súčiastok. Spravidla je 2D technológia podstatne rýchlejšia, napriek tomu táto technológia niekedy nestačí a tu prichádza na rad 3D skenovanie. Jeho hlavné využitie spočíva v detekcii osadenosti SMD súčiastok.

Základnou metódou je vyhotovenie trojrozmerného obrazu DPS (zvyčajne ho predstavujú výškové stupne), ktorý sa následne porovná s referenčným modelom. Keď je základné porovnanie ukončené, je možné vykonať dodatočné merania. Napríklad sa dá určiť poloha jednotlivých súčiastok, prípadne podľa tvaru súčiastky možno zistiť, či je osadená správna súčiastka.

Ďalšou možnosťou využitia je 3D kontrola pájkovacej pasty (3D SPI). Veľké množstvo chýb pri osádzaní SMD súčiastok spôsobuje práve nesprávne nanesená pájkovacia pasta. Z tohto pohľadu ide buď o nedostatočne nanesenú pastu alebo úplné vynechanie niektorých vodivých plôšok (obr. 4).

Práve tu sa uplatňuje technológia 3D skenovania, pretože pomocou klasickej 2D metódy nie je možné určiť objem (množstvo) nanesenej pasty. Často sa využívajú aj hybridné systémy, ktoré kombinujú 2D aj 3D skenovacie technológie.

Ak vieme zabezpečiť dostatočné nanesenie pájkovacej pasty pomocou 3D kontrolných systémov, vieme zabezpečiť kvalitné elektricky vodivé, ale aj mechanicky pevné spoje. Výhodou toho je predĺženie životnosti zariadení, nižšie náklady na elektronické testovanie ale aj nižším nákladom na opravy defektov spôsobených nesprávnym nanesením pájkovacej pasty.

Pri zistení takejto chyby automat dokáže dosku so zle nanesenou pastou oddeliť, umyť a zaradiť spať na začiatok výrobného procesu. Pričom keby takáto doska pokračovala ďalej do výroby a nefunkčnosť by sa zistila neskôr, náklady na jej opravu by boli oveľa vyššie. Podľa uskutočnených meraní (1) odstránenie takejto chyby na začiatku procesu stojí 10 krát menej ako po osadení súčiastok, až 70 krát menej v prípade zistenia chyby pri elektronickom testovaní a až 700 krát menej ako v prípade, že by sa chyba prejavila až pri používaní zariadenia.

Vďaka tomuto je táto technológia perspektívna aj napriek vyšším počiatočným nákladom na jej implementáciu. Mnohí výrobcovia ju dokonca považujú za nevyhnutnosť a výrobný proces si bez nej nevedia predstaviť.

Kontrola kvality výrobkov

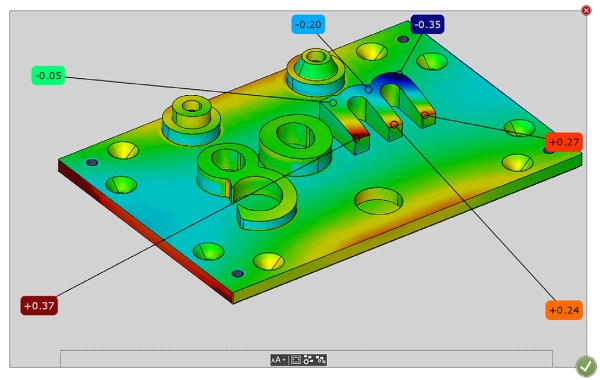

Keďže 3D optické snímacie metódy radíme medzi bezkontaktné technológie, získavame vďaka nim rýchle a presné modely reálnych objektov. Vďaka tejto technológii dokážeme rýchlo a efektívne zmerať výrobok a potom ho porovnať s referenčným modelom. Na základe získaných údajov potom vieme výrobok kvalitatívne zhodnotiť (obr. 5). Na obrázku sú znázornené farebne odlíšené časti produktu, kde zelená predstavuje nulovú odchýlku a červená/modrá predstavujú maximálne kladné/záporné odchýlky. Ďalej je v programe možné definovať kontrolné body, ktoré systém automaticky označí a zobrazí aj príslušnú hodnotu odchýlky. Prípadne vieme zmerať vzdialenosti týchto bodov, alebo objem častí výrobku.

Meranie objemu sa často využíva pri výrobe motorov, kde sa nachádzajú dutiny rozličných tvarov. Doposiaľ jedinou možnosťou bolo vyplnenie priestoru kvapalinou, ktorej objem po preliatí do mernej banky bolo možné zmerať. Dnes už vieme určiť objem aj pomocou výpočtov na počítači a CAD modelov (2). Najpresnejšou metódou v tomto prípade sa javí 3D snímacia metóda s projekciou prúžkov, s ktorou sa dosahuje presnosti až 0,02 cm3.

Výhodou pri tejto metóde je, že tieto systémy sú schopné získať trojrozmerný model podstatne rýchlejšie ako iné metódy, pričom rozstup skenovacích bodov môže byť až 0,04mm. Čas merania sa pri týchto zariadeniach dostáva k hodnote 1s. Pri použití systémov s modrým svetlom sú tieto hodnoty ešte lepšie.

Využitie pri kontrole výrobkov zahŕňa veľké množstvo odvetví. Ako príklad môžeme uviesť kontrolu odliatkov, výliskov, výrobkov, prototypov ale aj súčiastok vyrobených na CNC frézach a podobne. Často sa tento postup využíva aj pri vývoji a výrobe prototypov.

Meranie opotrebenia a deformácií namáhaných častí

V zásade je technika skenovania zhodná s predchádzajúcou, ale nevyžaduje sa až také rýchle meranie. Podobne ako v predchádzajúcom prípade možno zobraziť odchýlky od originálnych hodnôt. Ako dodatok však môžeme vykonávať dodatočné merania a simulácie ako FEA a CFD. Ako príklad simulácií či analýz si môžeme uviesť merania zaťažiteľnosti, rôznych teplotných analýz, analýz vibrácií, aerodynamiky a podobne. Ako príklad z praxe si môžeme uviesť meranie lopatiek vodnej turbíny (3). V takomto prípade aj malé odchýlky na lopatkách turbíny môžu spôsobiť neželané vibrácie pri rotačnom pohybe. Práve vďaka 3D skenovaniu môžeme vytvoriť reálny model zariadenia vo virtuálnom priestore a vopred otestovať, ako sa takéto zariadenie bude správať.

Vďaka týmto testom vieme zabezpečiť dlhú životnosť zariadení, čo najmenšie opotrebenie namáhaných súčastí, prípadne ich opravu alebo výmenu, aby sa tak predišlo poškodeniu iných častí zariadenia.

Výroba náhradných dielov podľa originálov

V dnešnej dobe zákazníci požadujú opravy rôznych typov zariadení, na ktoré sa už nemusia vyrábať náhradné diely, prípadne neexistuje ich technická dokumentácia. Preto treba definovať technológie, vďaka ktorým je možné vyrábať náhradné diely. Takéto technológie označujeme ako reverzný výrobný proces. Základom pri väčšine moderných techník reverzného výrobného procesu je zmeranie súčiastky a následné vytvorenie trojrozmerného modelu v počítači. Najrýchlejším spôsobom je práve využitie 3D skenovacích technológií. Vďaka týmto technológiám je možné naskenovať pôvodnú súčiastku a následne z nej vytvoriť 3D CAD model v počítači. Pritom môže ísť aj o poškodenú súčiastku, ktorej model sa v počítači opraví, prípadne upraví, aby sa dosiahli lepšie parametre. Takto pripravený model súčiastky je potom možné vyrobiť na počítačom riadenej frézke (CNC frézke) alebo vytvoriť technické výkresy a výrobu samotnej súčiastky prenechať špecializovaným výrobcom.

Vývoj

Často sa stretávame s potrebou spojiť pôvodné technológie vytvárania prototypov s novými modernými postupmi. Výhodou 3D skenovacích metód v oblasti vývoja je využitie zaužívaných postupov, ako napríklad vytváranie hlinených modelov (bežne používané v automobilovom priemysle), z ktorých následne 3D skenovacím systémom vytvoríme počítačový model. S týmto modelom potom môžeme vykonávať podobné operácie ako v predchádzajúcich prípadoch, počnúc rôznymi meraniami, simuláciami, analýzami až po prípadné úpravy modelu pomocou CAD systémov. Tento postup značne uľahčuje niektoré kroky v procese vývoja prototypu, čím skracuje čas potrebný na zavedenie výrobku do výroby.

Iné oblasti využitia

Jednou z ďalších významných oblastí je optické určovanie polohy pri pohybe mikrorobotov (7), kde v žiadnom prípade nie je možné použiť kontaktné metódy z hľadiska miniatúrnych rozmerov týchto zariadení.

Podobne je možné tieto metódy využiť aj pri analýze rozmerov častíc (8). Tu sa využívajú aj iné typy bezkontaktných optických metód, ako napríklad rastrovacia sondová mikroskopia, laserová difrakčná analýza, röntgenová difrakčná analýza…

Záver

Výhody použitia 3D skenovacích technológií sú predovšetkým v úspore času. Ak pri skenovaní reálneho objektu do počítačového modelu vezmeme do úvahy optické 3D skenery, čas merania sa pohybuje do 1s pri pokrytí meranej plochy 8 × 106 bodmi s rozostupom 0,01 – 0,61mm. Ďalšou výhodou je overovanie rozmerov jednotlivých častí, ako aj celkov, vďaka čomu vieme zabezpečiť, že vyrobené diely budú k sebe dokonale pasovať. Nesmieme zabudnúť ani na výhody počítačových simulácií a analýz, vďaka ktorým získavame dôležité informácie o zaťažiteľnosti, teplotnej stabilite, deformáciách a rôzne iné.

Hlavnou nevýhodou takýchto systémov je práve ich cena. Ešte stále ide o veľmi nákladné systémy, ktoré si nie každý výrobca môže dovoliť. Napriek tomu existujú predpoklady do budúcnosti pre ďalšie rozširovanie takýchto technológií.

Literatúra

1. Johnson, S. K.: 2003. 3D Inline Solder Paste Inspection – Benefit Realized. 6 s, [online]. [cit. 8. augusta 2011]. Dostupné na internete:

2. 3DScanCo 2011. 3D Scanning Technical Information. [online]. [cit. 8. augusta 2011]. Dostupné na internete:

3. Application Example: Quality Control. 2008. Turbines: 3D Measurement of Water Turbines, 2008, 7s [online]. [cit. 8. Augusta 2011]. Dostupné na internete:

4. Frankowski, G., Chen, M., Huth, T.: 2011. Real-time 3D Shape Measurement with Digital Stripe Projection by Texas Instruments Micromirror Devices DMD. In Three-Dimensional Image Capture and Applications III, 2000, č. 3958, s. 90-105., ISBN: 9780819435767 Dostupné na internete:

5. 3D survey inclusiv. 2008. Optical Volume Gauging – Fast, Simple, Accurate. 6 s, [online]. [cit. 8. augusta 2011]. Dostupné na internete:

6. Schneider, M., Friebe, H., Galanulis, K. 2008 Validation and optimization of numerical simulations by optical measurements of tools and part. In IDDRG 2008 International Conference, 2008, 16s [online]. [cit. 8. Augusta 2011]. Dostupné na internete: http://www.gom.com/fileadmin/user_upload/industries/feacomparison.pdf

7. Petráš, R., Šuriansky, J. Mikroroboti v environmentálnej technike. In Informatika a automatizácia v riadení procesov, VII. vedecká konferencia. Zvolen: Vydavateľstvo TU vo Zvolene, 2011. ISBN 978-80-228-2267-1. s. 43 – 49.

8. Koleda, P., Naščák, Ľ. Optické metódy merania rozmerov častíc. In Informatika a automatizácia v riadení procesov, VII. vedecká konferencia. Zvolen: Vydavateľstvo TU vo Zvolene, 2011. ISBN 978-80-228-2267-1. s. 57 – 64.

TEXT/FOTO: Ing. Michal Čmarada, Ing. Mária Hrčková, PhD., FE a VT, TU Zvolen