Kompozitné materiály hrajú v dnešnej dobe stále dôležitejšiu úlohu pri výbere materiálu pre výrobu špecifických dielov. Ich použitie vychádza najmä zo snahy nahradiť oceľ a iné kovy, zvýšiť pevnosť, znížiť hmotnosť, chemickú odolnosť, odolnosť proti korózii a pod.

Kompozitné materiály hrajú v dnešnej dobe stále dôležitejšiu úlohu pri výbere materiálu pre výrobu špecifických dielov. Ich použitie vychádza najmä zo snahy nahradiť oceľ a iné kovy, zvýšiť pevnosť, znížiť hmotnosť, chemickú odolnosť, odolnosť proti korózii a pod.

Diely z kompozitných materiálov majú vynikajúce vlastnosti, ktoré nie je možné dosiahnuť s inými materiálmi. Ich využitie je veľmi univerzálne. Využívajú sa najmä v leteckom, lodnom a automobilovom priemysle. Ďalšie uplatnenie získali v elektrotechnike, elektronike, energetike a strojárstve. Cieľom práce je teoretický pohľad na využitie kompozitných materiálov pri návrhoch ľahkých hasičských nadstavieb na existujúcu mobilnú techniku používanú v HaZZ SR a Lesoch SR, čím by sme chceli dosiahnuť zvýšenie zastúpenia hasičskej techniky na hasenie lesných požiarov v neprístupných terénoch, Vychádzajúc z faktu, že tieto nadstavby majú byť nasadené v zložitých terénoch horských lesov, je nutné pri ich návrhoch sledovať ich hmotnosť. Pri návrhoch budeme vychádzať z predpokladu, že zastúpenie takejto techniky je nízke. Chýba hlavne technika, ktorá by bola schopná v zložitých terénnych podmienkach lesa dopraviť vodu v objemoch 400 – 2 000 l.

MATERIÁL A METÓDY

Kompozitné materiály môžeme definovať napríklad ako heterogénne materiály skladajúce sa z dvoch alebo viacerých zložiek, ktoré sa výrazne odlišujú svojimi fyzikálnymi a chemickými vlastnosťami, ktoré spoločne dávajú výslednému výrobku nové vlastnosti, ktoré nemá sama o sebe žiadna z jeho zložiek. Podľa tejto definície by však medzi kompozity patrila väčšina prírodných aj syntetických materiálov a zliatin. Preto je potrebná ešte presnejšia definícia.

Aby bol viaczložkový materiál považovaný za kompozit, musí spĺňať určité podmienky, medzi ktoré patria napríklad (Campbell 2010; Kratochvíl et al. 2005; Ptáček 2002):

• objemový podiel výstuže v materiáli musí byť väčší ako 5 %,

• mechanické, chemické a fyzikálne vlastnosti matrice a výstuže sú významne odlišné,

• kompozitný materiál musí byť pripravený vzájomným miešaním komponentov.

* * * * *

Za kompozit považujeme materiál získaný kombináciou dvoch alebo viacerých zložiek odlišného chemického zloženia a zároveň fyzikálnych mechanických vlastností, kde základnou zložkou je spojitá fáza (matrica) a sekundárnou zložkou je nespojitá fáza (výstuž), najčastejšie v časticovej alebo vláknitej podobe.

Kender (2013)

* * * * *

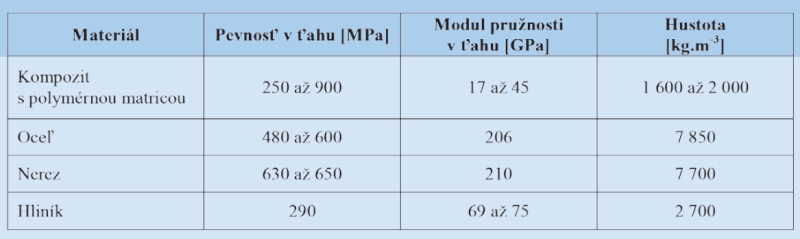

Hlavnými dôvodmi využívania kompozitných materiálov v porovnaní s inými kovovými materiálmi je zníženie hmotnosti konštrukcie pri dosiahnutí rovnakej alebo vyššej pevnosti. V porovnaní s oceľou (tab. 1) majú kompozity s polymérnou matricou porovnateľnú a vyššiu pevnosť, pričom majú približne štvrtinovú špecifickú hmotnosť.

| Tab. 1: Porovnanie mechanických vlastností materiálov (Firemné stránky GDP KORAL) |

|

V súčasnosti existuje nespočetné množstvo druhov kompozitných materiálov a nové pribúdajú. Z tohto dôvodu je nevyhnutné ich triediť do skupín či ich nejakým spôsobom klasifikovať. Kompozitné materiály je možné rozdeliť podľa rôznych hľadísk a radu parametrov. Základnými rozdeleniami sú podľa materiálu matrice, podľa materiálu výstuže a podľa geometrie výstuže.

Vhodnou kombináciou materiálu matrice, materiálu výstuže, geometrie výstuže a množstva jednotlivých fáz a ďalších faktorov sú dosahované špecifické vlastnosti výsledného kompozitného materiálu.

Matrica kompozitných materiálov môže byť:

• kovová matrica vystužovaná dlhými vláknami, ako aj časticami,

• polymérna matrica vystužovaná sklenými, uhlíkovými, aramidovými vláknami, prípadne anorganickými časticami,

• keramická matrica vystužovaná dlhými alebo krátkymi vláknami, v niektorých prípadoch acikulárnymi časticami,

• uhlíková matrica.

Medzi najvýznamnejšie kovové matrice patria zliatiny hliníku, horčíku, titánu, niklu, medi a pod. Materiálmi keramických matríc sú zväčša prášky oxidov, karbidov, nitridov a boridov. Najpoužívanejšími sú však matrice polymérne a z nich polyesterová živica. (Míšek 2003)

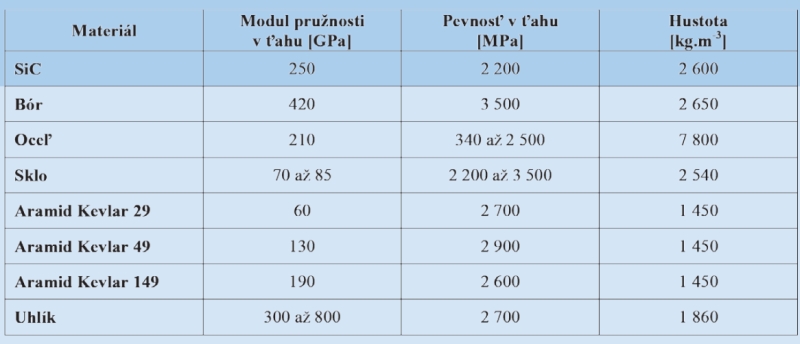

Kompozity môžeme ďalej podľa materiálu (tab. 2) výstuže rozdeliť na (Campbell 2010; Kratochvíl et al. 2005; Ptáček 2002): s keramickou výstužou, s kovovou výstužou, so sklenou výstužou, s polymérnou výstužou, s uhlíkovou výstužou a kompozity vystužené vláknovými monokryštálmi (whiskery).

| Tab. 2: Základné mechanické vlastnosti vybraných typov vystužujúcich vláken kompozitných materiálov (Harangozóová 2006) |

|

Podľa geometrie výstuže rozdeľujeme kompozitné materiály na: časticové kompozity, vláknové kompozity a štruktúrne kompozity: sendvičové materiály a lamináty. Významom prítomnosti častíc rozptýlených v matrici materiálu je obmedzenie rozvoja plastických deformácií, a tým zlepšenie mechanických vlastností (Rm, Re) kompozitu. Vláknové kompozitné materiály sú využívané v prípade potreby dosiahnutia vyššej pevnosti v ťahu oproti nevystuženým materiálom (Harangozóová 2006).

Veľké množstvo v súčasnosti využívaných kompozitných materiálov sa vyrába vo forme laminátov. Je to z dôvodu potreby dosiahnutia určitej hrúbky materiálu, ako aj dosiahnutia potrebných vlastností výsledného materiálu. Pod pojmom laminát rozumieme viacvrstvový materiál vystužený kontinuálnymi vláknami s vlastnosťami závislými od orientácie vlákien v jeho jednotlivých vrstvách. Medzi najpoužívanejšie a najstaršie vrstvené kompozitné materiály, podľa druhu výstuže, možno zaradiť sklolaminát. Sklolamináty sa skladajú z rôznych druhov živíc (polyesterová, vinylesterová, epoxidová) a výstuže (sklené vlákna, rohože, tkaniny, rovingy). (Nenov 2013). Podľa Ehrensteina (2009) sú vlastnosti sklolaminátu dané druhom použitej živice a typom výstuže, podielom sklenených vlákien na celkovom objeme a ich usporiadaním. Pevnosť sa zvyšuje s rastúcim obsahom vlákien a s ich usporiadaním do jedného smeru.

VÝSLEDKY A DISKUSIA

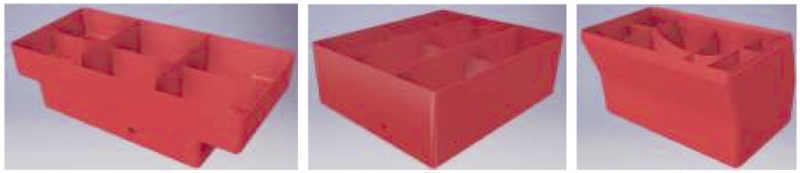

Na experiment sme si zvolili tri navrhnuté protipožiarne nádrže, kde prvé riešenie bolo vyhotovené z ocele a druhé riešenie zo sklenených vlákien. Hrúbku materiálu sme pre obidva materiálu zvolili rovnakú (6 mm).

|

| Obr. 1: Základné rozmery protipožiarnych nádrží a) nádrž pre Nissan Navara, b) nádrž pre Land Rover Defender, c) nádrž pre LKT |

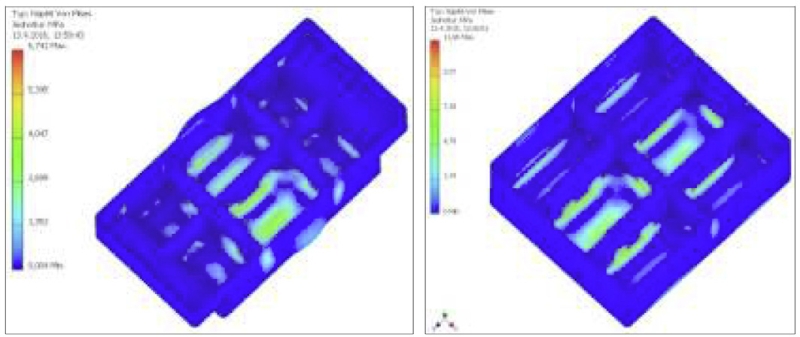

Vybrané modely sme zaťažovali silami pôsobiacimi na dno a steny nádrže zaplavenej po horný okraj vodou. Veľkosť zaťaženia pôsobiaceho na dno nádrže je 1 000 Pa/m2.

|

| Obr. 2: Pevnostná analýza vybraných protipožiarnych nádrží a) nádrž pre Nissan Navara, b) nádrž pre Land Rover Defender |

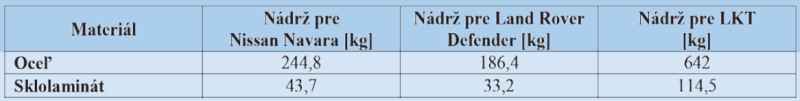

Na vybraných modeloch sme sledovali zmenu hmotností a dve základné mechanické vlastnosti: pevnosť a deformáciu. Porovnanie výsledných hmotností protipožiarnych nádrží pri použití materiálu oceľ a sklolaminát je uvedené v tab. 3.

| Tab. 3: Porovnanie hmotností protipožiarnych nádrží |

|

Pri sledovaní hmotností je zrejmý značný rozdiel medzi hmotnosťou protipožiarnej nádrže z materiálu oceľ a sklolaminát. Hmotnosť sklolaminátových nádrží je o 82 % nižšia ako v prípade oceľových nádrží.

Z pevnostných výsledkov nádrže pre Nissan Navara sme zistili, že kontrola napätí a deformácie dosahovali malé hodnoty. Minimálne napätie σmin má takmer nulovú hodnotu a maximálne napätie σmax je 6,74217 MPa. Pri nádrži pre Land Rover Defender bolo minimálne napätie σmin takmer nulové a maximálne napätie σmax je 11,9584 MPa.

Pri vyhodnotení pevnostnej analýzy sme vychádzali z technických vlastností použitého sklolaminátového materiálu. Hodnota dovolenej pevnosti v ohybe σdov pre vybraný typ materiálu je 120 MPa. Nakoľko platí podmienka σo ≤ σdov, môžeme povedať, že navrhnutý materiál a hrúbka materiálu vyhovujú pre danú prevádzku.

Z výsledkov je preto možné tvrdiť, že navrhnutá nádrž pre nadstavbu Nissana Navara z hľadiska napäťovo-deformačnej analýzy bude vyhovovať danej prevádzke. Z dôvodu menších rozmerov nádrže a nízkych hodnôt výslednej deformácie nebudeme pre danú nádrž navrhovať ochranný rám. Pri nádrži pre nadstavbu Land Roveru Defender pozorujeme, že najväčšie deformácie vznikajú na dne nádrže. Z tohto dôvodu sme kvôli ich minimalizácii volili pri návrhu ochranného rámu dve priečne spevňovacie pásoviny.

ZÁVER

Možnosť praktického využitia kompozitov často ovplyvňujú dva základné faktory. Na jednej strane sú to výborné mechanické vlastnosti a na druhej strane pomerne zložitá výrobná technológia a relatívne vyššia cena, ktorá v súčasnej dobe ovplyvňuje možnosť praktickej aplikácie týchto konštrukčných materiálov.

V súčasnosti sa veľký dôraz kladie na vývoj materiálov, ktoré sa používajú v skoro každom odvetví obrábania. Doterajšie materiály ako oceľ, hliník či horčík sú už limitované a treba vyvíjať nové materiály, ktoré spĺňajú požiadavky s vyššími nárokmi. Najnovším trendom sú kompozitné materiály, ktoré sú veľmi ľahké a majú dobré mechanické vlastnosti.

* * * * *

Hlavnými dôvodmi pre využívanie moderných materiálov, pri riešení nadstavieb pre bázové stroje využívané na hasenie požiarov, ako je sklenené príp. uhlíkové vlákno sú zníženie hmotnosti komponentov, pri súčasnom zvýšení pevnostných vlastností, znížení spotreby paliva a zvýšenia bezpečnostných parametrov.

* * * * *

Spôsob namáhania, tvar a konštrukcia dielca, ako aj predpokladaná technológia jeho výroby kladú na materiál rad požiadaviek. Často ide o požiadavky protichodné a nesplniteľné, s vlastnosťami jedného homogénneho materiálu. Voľba materiálu znamená potom kompromis, ktorý vychádza z prvoradej vlastnosti (alebo z niekoľkých prvoradých vlastností) a nedostatok ostatných vlastností sa rieši napríklad pripustením nižšej životnosti súčiastky, zväčšením prierezu, prechodom na inú technológiu a pod. Niekedy je pritom potrebné zmeniť konštrukciu dielca alebo dokonca celú koncepciu riešenia. Kvalitatívnu zmenu v riešení protirečenia medzi požadovanými vlastnosťami a možnosťami homogénnych materiálov predstavujú združené materiály, čiže kompozity (Skočovský et al. 2006).

Hlavnými dôvodmi pre využívanie moderných materiálov, pri riešení nadstavieb pre bázové stroje využívané na hasenie požiarov, ako je sklenené príp. uhlíkové vlákno sú zníženie hmotnosti komponentov, pri súčasnom zvýšení pevnostných vlastností, znížení spotreby paliva a zvýšenia bezpečnostných parametrov. Veľkou výhodou sklenených, prípadne uhlíkových vlákien je možnosť ich formovania do rôznych tvarov, teda majú široký okruh využitia. Najväčšou nevýhodou týchto vlákien je ich cena, ktorá býva vyššia oproti klasickým materiálom. Z tohto dôvodu je ich využívanie obmedzené.

LITERATÚRA

[1] CAMPBELL, F. 2010. Structural composite materials [online]. Materials Park, Ohio: ASM International, 2010, xiii, 612 p. [cit. 2013-04-25].

ISBN 16-150-3037-9. Dostupné z: http://www.knovel.com/web/portal/browse/display?_EXT_KNOVEL_DISPLAY_bookid=4000&VerticalID=0

[2] EHRENSTEIN GOTTFRIED, W. 2009. Polymerní kompozitní materiály. Praha,

nakladatelství SCIENTIA v Prahe, 351s, 2009. ISBN 978-80-86960-29-6

[3] Firemné stránky GDP KORAL s.r.o. Materiálové vlastnosti. GDP KORAL: Kompozity - vyztužené plasty [online]. 2006-2009 [cit. 2017-04-12]. Dostupné z: http://www.gdpkoral.cz/materialove-vlastnosti/p126

[4] HARANGOZÓOVÁ, S. 2006. Studium optimalizace mechanického chování laminátových krytů nádrží. Diplomová práce. [cit. 2017-04-25]. Dostupné z: https://digilib.k.utb.cz/bitstream/handle/10563/294/harangoz %C3 %B3ov %C3 %A1_2006_dp.pdf?sequence=1

[5] KENDER, Š. 2013. Význam použitia kompozitných materiálov v automobilovej výrobe

[6] KRATOCHVÍL, B., ŠVORČÍK, V., VOJTĚCH, D. 2005. Úvod do studia materiálů

[online]. Vyd. 1. Praha: VŠCHT, 2005, 190 s. [cit. 2013-04-25].

ISBN 80-708-0568-4. Dostupné z: http://vydavatelstvi.vscht.cz/knihy/uid_isbn-80-7080-568-4/pagespdf/170.html

[7] MÍŠEK, B. 2003. Kompozity. 1. vyd. Brno: Technický dozorčí spolek Brno – Sekce materiálů a svařování, 2003, 81 s. ISBN 80-903386-0-7.

[8] NENOV, S. S. 2013. Výroba dílů ze sklolaminátu.

[9] PTÁČEK, L. 2002. Nauka o materiálu. 2. opr. a rozš. vyd. Brno: CERM, 2002, 392 s. ISBN 80-7204-248-32.

[10] SKOČOVSKÝ, P., BOKÚVKA, O., KONEČNÁ, R., TILLOVÁ, E. 2006. Náuka o materiáli pre odbory strojnícke. Žilina: Žilinská univerzita v Žiline, 349 s, 2006. ISBN 80-8070-593-3

TEXT/FOTO: Michaela HNILICOVÁ Richard HNILICA, Technická univerzita vo Zvolene

Recenzent/Reviewer: Dobránsky Jozef, Ing., PhD.