Ventily patria medzi mechanicky a tepelne výrazne namáhané diely spaľovacieho motora. Príspevok sa zaoberá analýzou príčin poškodenia výfukového ventilu motora.

Na výrobu ventilov sa používa vysoko legovaná oceľ a ďalšie tvrdé materiály na spevnenie sedla ventilového taniera a stykové plochy drieku s vahadlom. Ventily sa najčastejšie vyrábajú z jedného materiálu. V niektorých prípadoch sa pri veľkých ventiloch kvôli úspore nákladov vyrába hlava ventilu z materiálu kvalitnejšieho než driek a obe časti sa spoja stykovým (difúznym) zváraním, pričom pre oba materiály sa požaduje dobrá zvariteľnosť. Ventily sa v záujme zvýšenia prevádzkovej spoľahlivosti a životnosti spevňujú kovaním, hlavne pri tepelne viac namáhaných motoroch. Materiálom pre takto namáhané výfukové ventily je austenitická oceľ, ktorá dobre znáša vysoké teploty.

V bežnom motore sa môže využiť martenzitická oceľ, ktorá sa používa hlavne na sacie ventily, ktoré nepodstupujú takú tepelnú záťaž, ako výfukové ventily. Martenzitická oceľ sa využíva hlavne na driek ventilu, v kombinácii s feritickou liatinou vykazuje veľmi dobré klzné vlastnosti. Kombinované ventily s martenzitickým driekom a privareným austenitickým tanierom spôsobuje problémy vzhľadom na rozdielnu tepelnú rozťažnosť oboch materiálov, čo je pri výkonnejších motoroch kritickým miestom na dosiahnutie požadovanej kompresie.

Spodná časť drieku taniera sa viac tepelne roztiahne a má tendenciu odierať sa vo vodidle. Preto sa niekedy spodná časť drieku kužeľovito zbrusuje. Pre vysoko výkonné motory (vysoké tepelné namáhanie) sa používajú kované ventily alebo ventily s návarom stelitu a driekom z tvrdochrómu – čo je kvalitný, ale celkom bežný výfukový ventil. Materiál ventilu musí byť vhodne legovaný ďalšími prvkami podľa normy STN EN 10 090, pričom obsah nečistôt je limitovaný [1], pretože síra v palive a ďalšie podobné látky spôsobujú koróziu, proti ktorej musia byť ventily čo najodolnejšie.

Tanier ventilu má za úlohu tesniť kanál voči spaľovaciemu priestoru, a podľa toho musí byť aj vyrobený, nielen aby nadmerne nebránil prechodu zmesi alebo vzduchu do valca, alebo, naopak, spalín von z valca. Na tanier ventilu sú rozdielne požiadavky, podľa toho či ide o sací alebo výfukový ventil, a ako veľmi je motor výkonovo namáhaný. Najdôležitejšie sú tuhosť taniera a dobrý odvod tepla. Ventil sa nesmie teplom deformovať – táto požiadavka platí tak pre tanier, ako aj pre driek. Driek ventilu odvádza teplo, ktoré sa neodviedlo cez sedlo ventilu či sálaním a zároveň zabezpečuje pohyb taniera. Sací ventil má za prevádzky teplotu od 300 do 500 °C. Pri preplňovaných motoroch a motoroch s vysokým merným výkonom môže dosiahnuť až 600 °C. Sací ventil je totiž chladený nasávanou zmesou alebo vzduchom, takže jeho teplota nie je taká vysoká, ako pri výfukovom ventile. Výfukový ventil má v prípade zážihového motora teplotu až 850 °C, pri vznetovom motore je teplota medzi 600 až 800 °C. Prekročenie teploty 850 °C spôsobuje degradáciu ventilu, pretože materiál stráca pevnosť v dôsledku tečenia [2]. Odvod tepla je zabezpečený cez sedlo a driek ventilu. Výfukový ventil je menší ako sací, preberá menšou plochou menej tepla a lepšie ho odvádza, navyše uvoľní miesto pre sací ventil, ktorý môže byt väčší. Pomer priemerov tanierov výfukového a sacieho ventilu je asi 0,85. Teplota ventilov sa zvyšuje so stúpajúcim zaťažením otáčkami motora a nesprávnym (malým) predzápalom [3].

Tanier výfukového ventilu má spravidla rovnaký tvar ako tanier sacieho ventilu, iba v mieste prechodu do drieku je iný tvar prechodovej časti. Tulipánový tvar ventilu sa vyznačuje veľkou tuhosťou, ale má väčší povrch a prijíma viac tepla, ktoré sa horšie odvádza. Najbežnejšie je vyhotovenie taniera ventilu s rovným dnom. Na sedlo taniera výfukového ventilu sa prakticky bez výnimky dáva návar tvrdokovu, najviac sa používa Stelit F (Co-Cr-W zliatina s rôznou modifikáciou). Vrstva návaru má hrúbku od 0,7 do 1,5 mm. Príliš hrubá vrstva návaru má tendenciu praskať a odlupovať sa. Sedlá ventilov v hlave sa pri výrazne namáhaných motoroch navárajú stelitmi. Kvôli zvýšeniu životnosti a odolnosti proti korózii a oteru tejto dvojice pri vyšších prevádzkových teplotách, prípadne pri väčších objemoch je najvhodnejším spôsobom predĺženia životnosti renovácia [4].

|

|

OPIS POŠKODENÉHO VENTILU

Premetom analýzy bol poškodený výfukový ventil spaľovacieho motora s rovným tanierom, ako je uvedené na obr. 1a. Z obrázka je vidieť, že výfukový ventil v sedlovej časti taniera vykazuje výrazný úbytok materiálu (obr. 1b). Zreteľne vidno „vypálené“ miesta, ako aj výrazný opal na povrchu sedlovej časti ventilu. Predpokladom zlyhania kompresných parametrov motora bola netesnosť sedla ventilu a stykovej plochy hlavy valca, čo viedlo k tepelnej degradácii v mieste intenzívneho tlaku horúcich spalín, strate pevnosti a k následnému odtavovaniu materiálu ventilu. Tlak spalín vznikajúci pri činnosti motora spôsobil úbytok materiálu z taniera sedla ventilu.

METODIKA ŠTÚDIA TEPELNÉHO POŠKODENIA

Cieľom štúdia bolo pomocou metalografických skúšok posúdiť stav základného materiálu taniera sedlovej časti a vykonať rozbor poškodenia. Zo sedla ventilu boli odobraté vzorky pre makroskopické posúdenie a mikroskopické skúšky.

Detailná analýza poškodených oblastí bola vykonaná riadkovacím elektrónovým mikroskopom. Vzhľadom na to, že nebol špecifikovaný materiál tanierového sedla ventilu, analytické práce sme doplnili o chemickú analýzu s cieľom určenia hlavných legujúcich prvkov, ako aj ďalších sprievodných prvkov (predovšetkým obsah Mo, Ti, V, Nb ďalej Al, Cu a obsahy S, P) na identifikáciu materiálu taniera výfukového ventilu v súlade s normou STN EN 10 090. Pre celkovú identifikáciu a overenie vlastností bola na analyzovaných vzorkách vykonaná skúška tvrdosti HV a HRC podľa noriem STN EN ISO 6507-1 a STN EN ISO 6508-1.

|

|

MAKROSKOPICKÁ ANALÝZA

Pri makroskopickej analýze sme sa zamerali na hodnotenie stavu taniera (obr. 2), ako aj spálenej oblasti sedla s výrazným úbytkom materiálu, čo vidieť na obr. 3. Predovšetkým pre ďalšie analýzy bolo potrebné vykonať odbery vzoriek, nielen na zhodnotenie porušenej oblasti pomocou elektrónového mikroskopu, ale aj na mikroštruktúrnu analýzu svetelným mikroskopom.

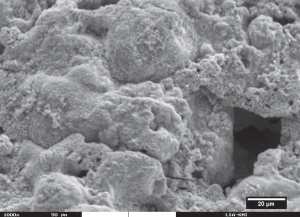

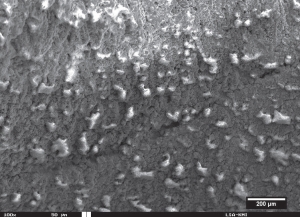

ANALÝZA POŠKODENÉHO POVRCHU POMOCOU REM

Hodnotenie stavu spálenej oblasti sme vykonali pomocou riadkovacieho elektrónového mikroskopu REM TESLA 300 BS v zobrazovacom poli sekundárnych elektrónov. Analyzovali sme celkovo dva odrezky, tanier ventilu bol oddelený od driekovej časti na presnej metalografickej píle a rozrezaný v osi. Ako vidieť na obr. 4, vypálené miesta majú charakteristický lastúrový reliéf, získaný prúdom horúcich spalín (tlaku) výfukových plynov.

|

|

Na ďalších obrázkoch je zdokumentovaný prehľad degradácie štruktúry materiálu taniera ventilu – vzhľadom na to, že súčasťou mikroskopu nebol analyzátor, produkty vzájomnej interakcie spalín a prvkov obsiahnutých v štruktúre materiálu telesa, sa nehodnotili, zaznamenali sme iba povrchovú kontamináciu v dutinách.

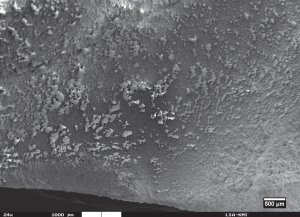

Pri detailnom štúdiu sme zistili, že na povrchu sa vyskytujú kavity rôznej veľkosti a bolo možné pozorovať kontaminované povrchy spálených zŕn základného materiálu a dobre čitateľné hranice zŕn štruktúry, čo je vidieť na obr. 5. Takýto stav bol výrazný najmä vo väčšom objeme materiálu taniera ventilu. Smerom k okraju taniera, teda do oblasti profilu sedla, je medzifázové rozhranie stelitového návaru, ktoré je znázornené bielou prerušovanou čiarou na obr. 6. Zelenou šípkou je označená výrazná dendritická štruktúra stelitového návaru, oranžová šípka označuje štruktúru základného materiálu ako je na obr. 5.

|

|

Na druhej polovici vzorky sme pozorovali smerom od vnútornej dutiny až na povrch sedla ventilu rozhranie stelitového návaru, pokrytého nalepenými zvyškami odtaveného kovu, ktorý bol bezprostredne v styku s chladnejším povrchom (obr. 7).

ODBER VZORIEK NA ANALÝZU MIKROŠTRUKTÚRY

Odber vzoriek na mikroštruktúrnu analýzu bol z oblastí sedla a taniera ventilu, ako je znázornené na obr. 8. Celkovo boli mikroskopicky vyhodnotené tri vzorky. Príprava vzoriek pozostávala z vyhotovenia rovinných výbrusov mokrou cestou na metalografických brúskach. Použili sme automat s nastaviteľnou záťažou a časom prípravy. Štruktúra vzoriek bola zviditeľnená elektrolytickým leptaním v 10-percentnom roztoku kyseliny soľnej.

Odber vzoriek na mikroštruktúrnu analýzu bol z oblastí sedla a taniera ventilu, ako je znázornené na obr. 8. Celkovo boli mikroskopicky vyhodnotené tri vzorky. Príprava vzoriek pozostávala z vyhotovenia rovinných výbrusov mokrou cestou na metalografických brúskach. Použili sme automat s nastaviteľnou záťažou a časom prípravy. Štruktúra vzoriek bola zviditeľnená elektrolytickým leptaním v 10-percentnom roztoku kyseliny soľnej.

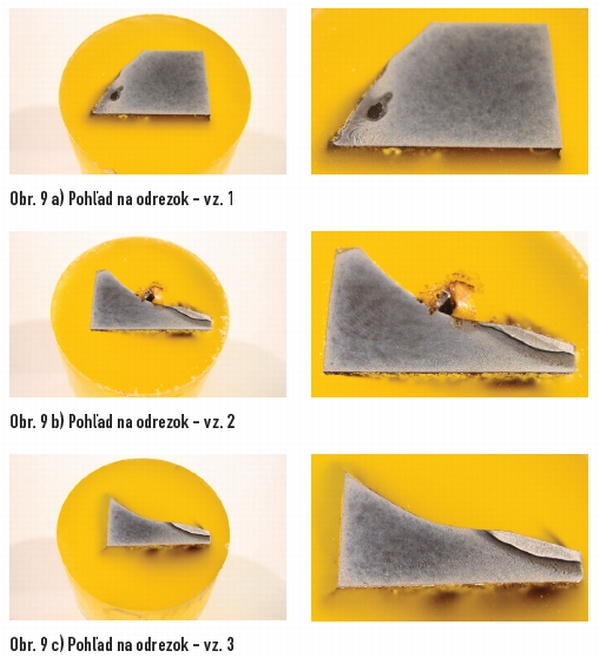

Vzorky pripravené na analýzu štruktúry svetelným mikroskopom sú uvedené na obr. 9 a, b, c. Na snímkach možno vidieť výrazné pretvorenie štruktúry telesa taniera ventilu, dutinu so spáleným materiálom sedla (obr. 9 a vpravo), ako aj jasne identifikovateľný návar, ktorý bol prítomný po celom obvode sedla taniera ventilu (obr. 9 b, c). Pri mikroskopickom štúdiu sme sa preto zamerali nielen na zhodnotenie stavu štruktúry v mieste spálenia, ale aj v podnávarovej oblasti a v teplom ovplyvnenej oblasti.

VZORKA 1

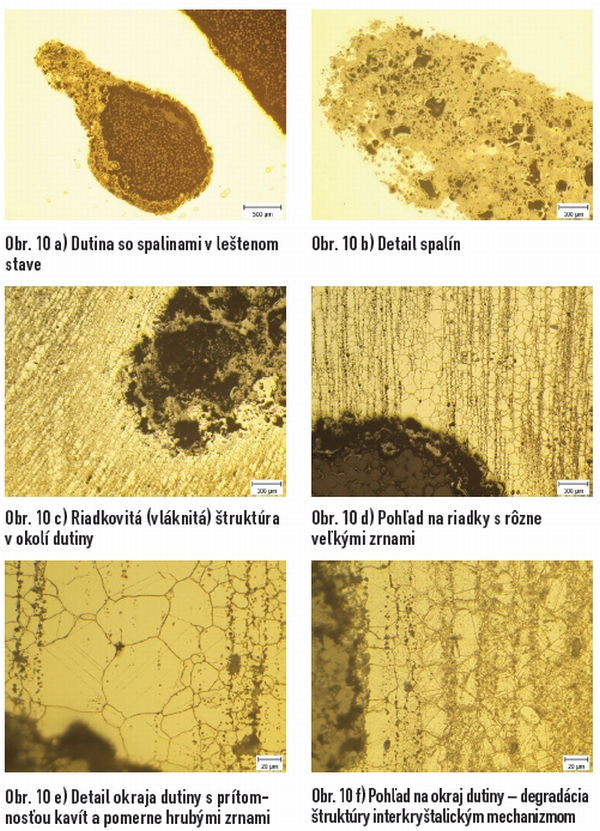

Zhodnotenie stavu mikroštruktúry sme vykonali v postupnosti, podľa značenia na obr. 9. Vzhľadom na to, že vz. 1 bola odobratá zo spálenej oblasti, pri hodnotení stavu poškodenia sme sa sústredili nielen na miesta, priliehajúce k vonkajšiemu povrchu, ale aj miestnu dutinu, ktorej orientácia bola do smeru vláknitej štruktúry, resp. usporiadaniu zŕn štruktúry pretvárneného (pretlačeného) taniera ventilu.

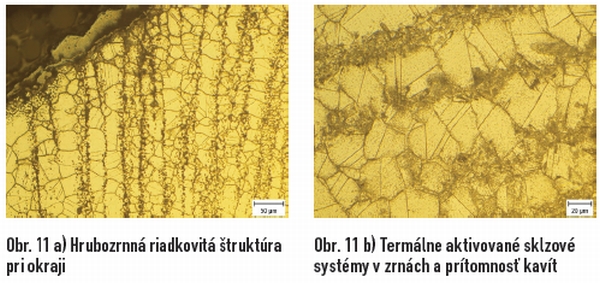

Pri každom obrázku je uvedený opis analyzovanej oblasti. Vzorka 1 je zdokumentovaná na obr. 10 a – f doplnená o štruktúru základného materiálu sedla v mieste pod porušeným povrchom, teda z oblasti pod vypálenou dutinou na obr. 11 a – b. Z obrázkov vidieť vláknité rozloženie austenitickej štruktúry – usporiadanie do pásov, v miestach výrazného zhrubnutia zrna je poškodenie najväčšie – veľkosti zŕn v pásoch sa pohybujú v rozmedzí 40 až 100 μm. V takomto zoskupení sa prejavila degradácia zrna ochudobneného o legujúce prvky ako aj hranice zŕn, buď nastalo úplné oddelenie zrna zoslabením kohéznej pevnosti hranice alebo interkryštalickým mechanizmom, ako je vidieť na obr. 12 e, f. Primárny stav štruktúry bol pravdepodobne tvorený γ-zrnami v tvare dendritov. Po prekovaní sa dendritické útvary orientovali do vláknitej štruktúry a následným tepelným spracovaním sa primárne γ-zrná transformovali na austenitické zrná.

Vláknité usporiadanie zrna prechádza do riadkovitej štruktúry. Miestami je vidieť na mikroštruktúre uplatnenie difúznych procesov v dôsledku interakcie so splodinami horenia a pôsobenie teploty v primárnych medzidendritických priestoroch. V prípade austenitických legovaných ocelí sa jedná o častice karbidickej fázy, ktoré môžu ochudobniť austenitické zrno o prvky ako je Cr a Mn. Vylúčenie takýchto štruktúrnych útvarov podľa literárnych poznatkov [5,6] vedie k lokálnym zmenám mechanických vlastností, príkladom je stav štruktúry na obr. 11 a, 11 b.

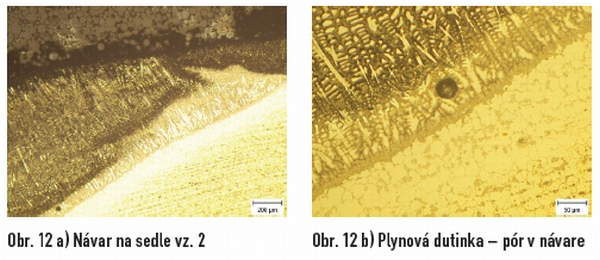

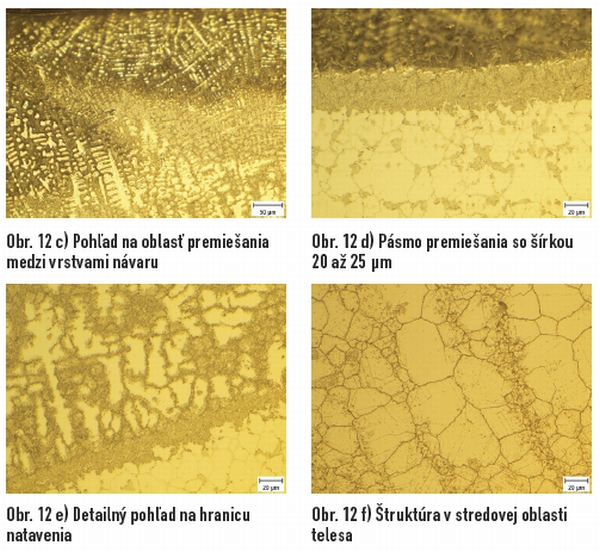

VZORKA 2

Analyzovaná vzorka bola odobratá z opálenej sedlovej časti ventilu (viď. odber na obr. 9) spolu s návarom, ako je vidieť na obr. 12 a – f. Okrem ojedinelej dutiny na obr. 12 b sme zaznamenali pravdepodobne sieťovie karbidickej fázy na rozhraní medzi návarom a pásmom premiešania (obr. 12 d). Štruktúra austenitického materiálu taniera ventilu je v podnávarovej časti – hranici natavenia jemnozrnná, čo dokumentuje obr. 12 e. Smerom do objemu, približne v strede hrúbky je zrno výrazne hrubé s veľkosťou 25 až 80 μm, je možné sledovať žíhacie dvojčatá v austenitických zrnách (obr. 12 f), dominantná je však textúra štruktúry v pozdĺžnom smere.

|

|

VZORKA 3

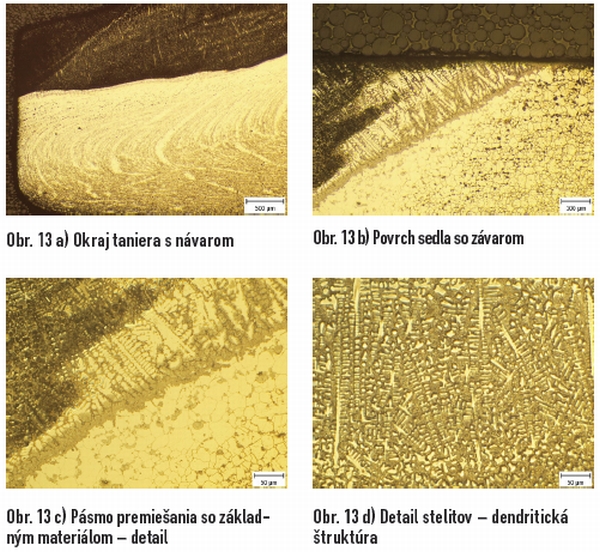

Posledný odrezok v poradí – vz. 3, ktorého umiestnenie bolo mimo opálenej časti sa vyznačoval kvalitatívne priaznivejším vyhotovením návaru (obr. 13 a) – makroskopickou analýzou sa nezistili necelistvosti v podnávarovej časti, štruktúra návaru je dendritická, v nadväznosti na štruktúru základného materiálu telesa sedla s dostatočnou hĺbkou závaru.

|

|

Mikroštruktúra stelitového návaru je dokumentovaná na obr. 13 d. Mikroštruktúra analyzovaného materiálu taniera je znázornená na obr. 13 e. Z obrázku vidieť vo vyžíhanom pásme kopírujúcom hranicu stavenia prítomnosť pravdepodobne chrómového perlitu (vrchná časť na obr. 13 e). Vzhľadom na to, že sa jedná o pretvárnenú štruktúru, vláknové až riadkovité usporiadanie, táto je charakterizovaná bimodálnou veľkosťou zŕn s pásmi hrubozrnného austenitického zrna. V miestach najväčšieho tepelného zaťaženia, t. j. v spodnej časti sedla (hlava) indikujú prítomnosť termálne aktivovaných procesov sklzové systémy a väčšie dutiny – kavity, ako je vidieť na obr. 13 g a obr. 13 h. Prevádzková teplota sa v tejto časti pri tepelnom namáhaní (prúdení výfukových plynov) obvykle pohybuje v rozmedzí 400 až 500 °C.

IDENTIFIKÁCIA MATERIÁLU TANIERA VENTILU

Z dôvodu spresnenia typu austenitického materiálu telesa ventilu bola na troch častiach odrezku (drieková oblasť, teleso taniera – priečny odrezok a tanier) vykonaná spektrálna analýza. Cieľom analýzy bolo určiť zastúpenie hlavných legujúcich prvkov (špecifických pre materiály ventilov), ako aj sprievodných prvkov austenitického materiálu v súlade s normou STN EN 10090. Výfukové ventily piestových spaľovacích motorov sa vyhotovujú z austenitickej CrMnNi ocele pri číselnom značení materiálu podľa STN EN 10027-2 nasledovne: 1.4870, 1.4871, 1.4875a 1.4882. Podľa výsledkov uvedených v tab. 1 je zrejmé zastúpenie Cr v 21,17 hm. %., Mn 9,25 hm. % a Ni na úrovni 3,46 hm %. Priemerný obsah uhlíka z troch meraní je 0,54 hm. %. Oceľ je legovaná ďalšími prvkami ako Nb, Ti a V, ktoré slúžia na zlepšenie mechanických vlastností za vyšších teplôt a zjemnenie zrna. Ich súhrnný obsah sa v analyzovanej austenitickej oceli pohybuje do 0,15 hm. % čo je priaznivé. Na základe uvedených zistení v tab. 1 a po vzájomnom porovnaní s normou STN EN 10090 na materiály ventilov sa hmotnostné podiely zistených prvkov ako Mn a Mo pohybujú v rámci stanoveného rozsahu chemického zloženia a podľa zatriedenia v zmysle normy STN EN 10090 (tab. 1) sa jedná o materiál s označením 1.4870.

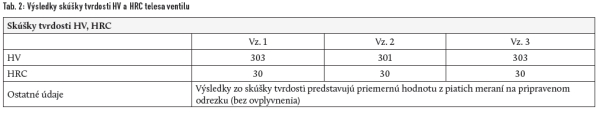

SKÚŠKY TVRDOSTI NA ANALYZOVANÝCH ODREZKOCH

Skúšky tvrdosti sú doplnkovou metódou na overenie mechanických vlastností analyzovaného materiálu. Norma STN EN 10090 v tab. A 1 uvádza informatívne hodnoty tvrdosti v stave po rozpúšťacom žíhaní a vytvrdení pri teplote okolia. Pre identifikovaný materiál telesa ventilu 1.4870 je hodnota tvrdosti v škále HRC uvedená číslom 30. Podľa výsledkov z nameraných hodnôt tvrdosti a po spriemerovaní z piatich meraní je maximálna hodnota tvrdosti analyzovaného telesa ventilu 30 HRC (tab. 2).

DISKUSIA DOSIAHNUTÝCH VÝSLEDKOV

Už zo samotnej obhliadky ventilu, znázorneného na obr. 1 až 3 vidieť, že povrch prechodu (taniera) a drieku ventilu je pokrytý utlačenými produktmi spaľovania. Je možné, že malá časť z tohto povlaku sa v procese exploatácie uvoľnila a zakliesnila sa pri uzatváraní ventilu medzi sedlo a ventil. Tým mohla vzniknúť lokálna netesnosť, ktorou začali prúdiť spaľované palivo, ktoré pravdepodobne horelo. Vzhľadom na kompresný pomer, teplotu horenia a druhu nečistôt môže dôjsť až k plazmatickému výboju, a teda výraznému lokálnemu zvýšeniu teploty na inkriminovanom okraji výfukového ventilu spaľovacieho motora. V dôsledku toho sa pravdepodobne poškodila dosadacia plocha ventilu (tenký prierez, ktorý sa rýchle ohrieva) lokálnym natavením povrchu, pričom nečistota pravdepodobne slúžila ako katalyzátor.

Takéto primárne poškodenie (malý opal povrchu ventilu) potom netesní a poškodenie sa zväčšuje. Výsledkom uvedeného procesu bola tepelná degradácia a poškodeniu návaru obvodovej časti sedla, ako je vidieť z obr. 2. K samotnému porušeniu prispela nerovnovážna mikroštruktúra. Aj napriek tomu, že analyzovaná oceľ taniera obsahuje 0,54 hm. % uhlíka, vplyv kinetiky premien počas tepelnej záťaže sa môže v mikroobjemoch materiálu a najmä v oblastiach s rôznou veľkosťou zrna meniť. Z toho dôvodu sa v norme STN EN 10090 uvádza pre austenitické materiály (pretvárnené polotovary) stav spracovania riadené ochladzovanie a rozpúšťacie žíhanie.

ZÁVER ANALÝZY

Z výsledkov analýz na poškodenom výfukovom ventile spaľovacieho motora možno konštatovať nasledovné zistenia:

• jedným z pravdepodobne prevládajúcich mechanizmov porušenia sedla ventilu bol nedostatočný odvod tepla tanierom ventilu, čo spôsobilo tepelný prienik cez sedlovú časť a možnú zmenu v uhle sedla ventilu,

• zmena kompresného pomeru a zníženie výkonu bolo náhle, a po niekoľkonásobnom opakovaní nastalo úplné poškodenie a vyhorenie materiálu taniera,

• poškodenie bolo nielen makroskopické, ale aj mikroskopické – na úrovni štruktúry, tvorbou kavít a dutín značne hrubozrnných pásových oblastí,

• na sedlo ventilu je po obvode navarený stelitový návar, tento bol výrazne poškodený, v mieste kontaktnej plochy priľahlej kužeľovej časti sedla,

• analýza chemického zloženia materiálu taniera spresnila identifikáciu austenitickej ocele s číselným označením 1.4870,

• doplnkové skúšky tvrdosti v pozdĺžnych rezoch vzoriek potvrdili hodnotu tvrdosti 30 HRC, ktorá je odporúčaná pre stav tepelného spracovania po rozpúšťacom žíhaní a vytvrdení,

• hrubozrnné oblasti vláknovej štruktúry v stave, aký bol zdokumentovaný nemajú priaznivý účinok na zabezpečenie mechanických vlastností a odolnosti voči tečeniu pri prevádzkových teplotách.

V súlade s výsledkami vykonaných analytických prác a doplnkových skúšok na poškodenom telese taniera výfukového ventilu spaľovacieho motora môže byť jedným z faktorov poškodenia práve nerovnovnomernosť veľkosti austenitických zŕn. Podľa zistenia sa jedná o materiál ocele X5CrMnNiNbN21-9 skupinového značenia 1.4870. V norme STN EN 10090 je pre tento austenitický materiál polotovaru tyčového prierezu určený referenčný stav po rozpúšťacom žíhaní a vytvrdení (1.4870 +AT + P). Z metalografického rozboru na analyzovaných vzorkách stav štruktúry v pozdĺžnom smere vykazuje heterogenitu veľkosti zrna ako aj výraznú textúru – vláknitosť.

TEXT/FOTO PETER ŽÚBOR

LITERATÚRA:

[1] STN EN 10 090. Ocele a zliatiny na ventily pre spaľovacie motory. SÚTN Bratislava. 2001

[2] HAZLINGER R. – MORAVČÍK R. – ČAPLOVIČ, Ľ.: Degradačné procesy a predikcia životnosti. STU Bratislava. 2010. ISBN 978-80-227-3334-2

[3] VEVERKA, J. – KOTUS, M. – ANDRÁSSYOVÁ, Z. – HUJO, Ľ.: Vplyv teploty motora na zloženie výfukových plynov. In Najnovšie trendy v poľnohospodárstve, v strojárstve a v odpadovom hospodárstve. SPU v Nitre, 2011. s. 222-227

[4] HLAVATÝ, I. – BENEŠ, L. – SCHMIDOVÁ, E.: Renovace výfukových ventilů naftových motorů materiálem STELLIT P37. Svařování, dělení, spojování a materiálů, TM vydavatelství, s.r.o. Praha, ročník I.(V), 6/2003, s. 24-26, ISSN 1212-4044

[5] HRIVŇÁK, I.: Zváranie a zvariteľnosť materiálov. Bratislava: Vydavateľstvo STU, 2008. 486 s. ISBN 978-80-227-3167-6

[6] DOMÁNKOVÁ, M. – MAREK, P. – MORAVČÍK, R.: Effect of annealing at 650°C on precipitation in chosen austenitic stainless steels. Acta Metallurgica Slovaca. Roč. 13, č. 1. s. 52-60. ISSN 1335-1532.