Technologie řezání materiálů pomocí laserového paprsku se ve strojírenské praxi uplatňuje již zhruba 30 let. I když se stále řadí mezi speciální technologie, je dnes rozsáhle využívána pro výrobu širokého spektra produktů z plechu. Výhodou této technologie je možnost výroby i tvarově náročných dílů, vysoká rozměrová přesnost, kusová výroba, jednoduché zanesení změn, velká využitelnost materiálu a další.

Pomocí této technologie je možné některé výrobky, dříve vyráběné třískovým obráběním nebo odléváním, nahradit „stavebnicí“ vyřezanou laserem z plechu (a jejich následným svařením či sešroubováním) při zvýšení užitných vlastností a snížení výrobních nákladů. Při řezném procesu nestačí jen prosté roztavení materiálu zaostřeným laserovým svazkem, protože tekutý kov drží ve spáře kapilární silou a je nutné jej odstranit, většinou proudem plynu. Podle druhu tohoto plynu rozlišujeme buď tavné nebo oxidační řezání. U nekovových materiálů se využívá sublimační řezání, kdy dělený materiál přímo sublimuje. Ale i zde je nutný procesní plyn pro vyfouknutí sublimačních produktů a ochranu optiky. Výsledný řez má jen malou tepelně ovlivněnou oblast, a charakteristické vroubkování.

Z hlediska konstrukčního se nejčastěji používají systémy s tzv. létající optikou, kdy řezaný plech je nehybný a nad ním se na portálu pohybuje řezná hlava. Existují samozřejmě i jiné konstrukce (kombi stroje, pětiosá centra na 3D řezání, laser v robotickém rameni). Obecně je laserové řezání fyzikálně komplikovaný proces, jehož složitost navíc stoupá se zvyšující se tloušťkou materiálu. S tím souvisí i nastavení řezných parametrů. Od určité tloušťky již není možné najít kombinaci řezných parametrů, vedoucí k uspokojivé kvalitě řezu, z důvodu optického a aerodynamického omezení.

Z hlediska konstrukčního se nejčastěji používají systémy s tzv. létající optikou, kdy řezaný plech je nehybný a nad ním se na portálu pohybuje řezná hlava. Existují samozřejmě i jiné konstrukce (kombi stroje, pětiosá centra na 3D řezání, laser v robotickém rameni). Obecně je laserové řezání fyzikálně komplikovaný proces, jehož složitost navíc stoupá se zvyšující se tloušťkou materiálu. S tím souvisí i nastavení řezných parametrů. Od určité tloušťky již není možné najít kombinaci řezných parametrů, vedoucí k uspokojivé kvalitě řezu, z důvodu optického a aerodynamického omezení.

MINULOST LASEROVÉHO ŘEZÁNÍ

Až do nedávné doby dominovaly v oblasti laserového řezání lasery na bázi CO2. Zdá se to být poněkud překvapivé, protože tato třída laserů má relativně nízkou účinnost přeměny elektrické energie na optický výkon paprsku (5 – 10 %), lasery jsou mechanicky složité a navíc tento laser vyzařuje v oblasti infračerveného záření (pracovní vlnová délka je 10,6 μm), kde absorpce laserového záření v materiálech je nižší než u kratších vlnových délek a je nutné použít optiku ze speciálních materiálů (zinek – selenid, germanium apod.). Vedení paprsku mezi laserem a řeznou hlavou proto musí být realizována systémem zrcadel. Nicméně v době zavedení technologie laserového řezání na tom byly ostatní typy laserů ještě hůře. Na druhé straně CO2 lasery nabídly robustnost, ochotu snášet pracovní podmínky průmyslové haly a vydržely vícesměnný provoz. Začaly narůstat rozměry řezaných plechů a jejich tloušťky, zvyšoval se uživatelský komfort jak v oblasti technické, tak i softwarové. Kromě řezání plechů se lasery začaly používat pro řezání trubek a profilů a nakonec i ve 3D pro vyřezávání v plechových výliscích a také se kombinovaly s jinými technologiemi, například s vysekávacími stroji.

SOUČASNÍ MOŽNOSTI

V současné době jsou standardem centra s možností dělení plechů o rozměrech 3 x 1,5 m, přičemž jsou nabízeny stroje pro plechy menší (například ByVention od Bystronicu 1,5 x 1,5 m) až po stroje zvládající dělení plechů o rozměrech 2 x 8 m. Z hlediska dělené tloušťky je momentálně rekordmanem firma Trumpf, která na podzimní výstavě Euroblech 2012 představila řezné centrum TruLaser 5000, umožňující řezat nerezové plechy tloušťky až 50 mm. K tomu je vybavena CO2 laserem o výkonu 8 kW a novátorskou řeznou hlavou se zrcadlovou fokusační optikou – obr. 4. Tak vysoký výkon laseru by totiž při průchodu obvyklou fokusační čočkou způsoboval problémy, neboť absorpce tepla v čočce (zvyšující se při jejím znečistění) by vyvolala její deformaci s následkem nekvalitního řezu a případně by vedla až k destrukci čočky. Naproti tomu plocha zrcadla se chladí snadněji než objem čočky, a proto k těmto defektům nedochází.

V současné době jsou standardem centra s možností dělení plechů o rozměrech 3 x 1,5 m, přičemž jsou nabízeny stroje pro plechy menší (například ByVention od Bystronicu 1,5 x 1,5 m) až po stroje zvládající dělení plechů o rozměrech 2 x 8 m. Z hlediska dělené tloušťky je momentálně rekordmanem firma Trumpf, která na podzimní výstavě Euroblech 2012 představila řezné centrum TruLaser 5000, umožňující řezat nerezové plechy tloušťky až 50 mm. K tomu je vybavena CO2 laserem o výkonu 8 kW a novátorskou řeznou hlavou se zrcadlovou fokusační optikou – obr. 4. Tak vysoký výkon laseru by totiž při průchodu obvyklou fokusační čočkou způsoboval problémy, neboť absorpce tepla v čočce (zvyšující se při jejím znečistění) by vyvolala její deformaci s následkem nekvalitního řezu a případně by vedla až k destrukci čočky. Naproti tomu plocha zrcadla se chladí snadněji než objem čočky, a proto k těmto defektům nedochází.

Další ukázku aktuálního stavu laserových řezných center představuje ByAutonom švýcarské firmy Bystronic – obr. 1. Jak již z názvu vyplývá, tento stroj automaticky vykonává některé rutinní operace, obvykle prováděné lidskými operátory laseru, jako je výměna řezné hlavy, výměna trysky a její vycentrování. Zde je nutné zdůraznit, že tyto operace se dějí nejenom programově – tedy pokud je v NC programu příslušná instrukce, ale stroj si pomocí senzoriky sám hlídá kvalitu řezu a v případě jejího poklesu je schopen sám si zařazovat automatické centrování řezné trysky. Stroj tak může pracovat opravdu bezobslužně.

Dalším příkladem možností je Lasbend AJ japonské firmy Amada – obr. 3. Toto centrum nejenom vyřezává laserem díly z plechu (nezvykle ve svislé poloze kvůli úspoře místa), ale poté si výpalky ukládá ve vnitřním zásobníku, dále do těchto dílů řeže závity a na závěr je velice důmyslným systémem ohne do výsledného tvaru. Takto lze vyrábět například různá šasi pro elektroniku na jediném stroji.

REVOLUČNÍ PEVNOLÁTKOVÉ LASERY

Skutečnou revoluci však v dnešní době znamená zavádění pevnolátkových laserů jako zdrojů pro řezání. Vlivem technologického pokroku se zásadně změnila konstrukce pevnolátkových laserů, díky čemuž se například zvýšila jejich účinnost z původních 2 – 3 % na nynějších 30 – 40 %. Tím se snižuje spotřeba elektrické energie i potřebný chladící výkon. Navíc, tento druh laserů nepotřebuje ke své činnosti (na rozdíl od CO2 laserů) žádné laserové plyny. To je první výhoda. Druhou výhodu lze spatřit ve skutečnosti, že jejich pracovní vlnová délka je okolo 1 μm, tedy blízká infračervená oblast. Zde vykazují kovy zvýšenou absorpci záření, takže lze lépe a kvalitněji řezat kovy, jako například hliník a měď, které byly doposud pomocí CO2 laserů špatně dělitelné. Tato pracovní vlnová délka přináší další významnou výhodu: lze použít optiku ze skla a pro vedení paprsku je proto možné využít optické vlákno, což zjednodušuje konstrukci řezného centra a dále snižuje nároky na údržbu.

Z hlediska konstrukce se používají dvě rozdílné uspořádání laserového rezonátoru: diskové lasery (které nabízí firma Trumpf jako TruDisk) a vláknové lasery. Tyto zdroje jako první vyvinula firma IPG a získala velký náskok. V dnešní době však již existují i další výrobci, jako Amada a dokonce i firma Hypertherm, která dříve dominovala v oblasti řezání plazmou. Je patrné, že v oblasti laserových řezných center se začínají angažovat dříve neznámí výrobci, neboť v dnešní době není problém zakoupit pevnolátkový laser, řeznou hlavu, řídící systém a vše integrovat do podoby řezného centra. Z druhé strany však nelze přehlédnout, že tradiční výrobci na tomto trhu (což jsou výše zmíněné firmy) nabízí ucelená řešení, včetně důmyslných systémů zásobování plechy, komplexním servisem a celosvětovým zastoupením.

Doposud existují dvě nevýhody řezných center s pevnolátkovými lasery. První je vyšší cena oproti centrům s CO2 lasery, tato se však vlivem konkurenčnímu prostředí a technického pokroku snižuje a navíc nižší provozní náklady postupně eliminují vyšší nákupní cenu. Druhou – technologickou nevýhodou je špatná kvalita řezu u silnějších materiálů, která je způsobena vlastnostmi laserového svazku. V dnešní době však již existuje několik cest, jak pomocí modifikace laserového svazku tuto nevýhodu odstranit. Lze tedy očekávat, že během tohoto desetiletí budou CO2 lasery nahrazeny lasery pevnolátkovými.

BUDOUCNOST? ULTRAKRÁTKÉ PULZY

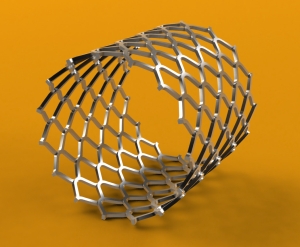

V poslední době lze pozorovat prudký nástup výkonových laserů s ultrakrátkými pulzy i v oblasti strojírenství. I když se v dnešní době běžně využívá pulzní režim pro řezání malých otvorů a jemných kontur, pulzy mají délku v milisekundách (10-3 sec). Naproti tomu ultrakrátké pulzy mají dobu trvání v řádu několika pikosekund (10-12 sec) a střední výkon laseru je několik desítek až stovek wattů. Za těchto podmínek se dramaticky mění charakter interakce laserového pulzu s materiálem, kdy absorbovaný výkon způsobí okamžitou sublimaci v místě dopadu, ale vzniklé teplo se díky krátkosti pulzu již nestačí šířit ani do bezprostředního okolí místa dopadu. To znamená v podstatě obrábění za studena, bez tepelného ovlivňování zbývajícího materiálu. Samozřejmě, tento druh laserů lze využít pouze na dělení a obrábění tenkých materiálů, a to nejen kovů, ale i keramiky a nekovových fólií. Takto lze například velmi efektivně vyrábět stenty pro kardiochirurgické aplikace – obr. 2. Existují i další aplikace, umožňující řezat tvarové díly ze smirkových papírů apod.

V poslední době lze pozorovat prudký nástup výkonových laserů s ultrakrátkými pulzy i v oblasti strojírenství. I když se v dnešní době běžně využívá pulzní režim pro řezání malých otvorů a jemných kontur, pulzy mají délku v milisekundách (10-3 sec). Naproti tomu ultrakrátké pulzy mají dobu trvání v řádu několika pikosekund (10-12 sec) a střední výkon laseru je několik desítek až stovek wattů. Za těchto podmínek se dramaticky mění charakter interakce laserového pulzu s materiálem, kdy absorbovaný výkon způsobí okamžitou sublimaci v místě dopadu, ale vzniklé teplo se díky krátkosti pulzu již nestačí šířit ani do bezprostředního okolí místa dopadu. To znamená v podstatě obrábění za studena, bez tepelného ovlivňování zbývajícího materiálu. Samozřejmě, tento druh laserů lze využít pouze na dělení a obrábění tenkých materiálů, a to nejen kovů, ale i keramiky a nekovových fólií. Takto lze například velmi efektivně vyrábět stenty pro kardiochirurgické aplikace – obr. 2. Existují i další aplikace, umožňující řezat tvarové díly ze smirkových papírů apod.

Je zjevné, že lasery se v oblasti dělení materiálů velice dobře uplatnily. V dnešní době je tato technologie technicky a ekonomicky nezastupitelná a tento obor se velmi dynamicky rozvíjí. Další rozvoj laserových zdrojů v oblasti ultrakrátkých pulzů pak přináší další principiálně nové možnosti technologie.

TEXT/FOTO LIBOR MRŇA, ÚSTAV PŘÍSTROJOVÉ TECHNIKY AV ČR