Najrozšírenejšou technológiou výroby priestorovo nerozvinuteľných, osovo symetrických aj asymetrických súčiastok z tenkých plechov je ťahanie. Táto technologická metóda je však náročná z hľadiska vstupných nákladov. Tie zahŕňajú výrobné zariadenia, nástroje a energie, čo pri zohľadnení súčasného dynamicky sa rozvíjajúceho trhu vyžaduje výrobu tvarovo zložitých výtvarkov v malých výrobných dávkach. Práve to núti výrobcov hľadať nové, efektívnejšie postupy výroby.

Najrozšírenejšou technológiou výroby priestorovo nerozvinuteľných, osovo symetrických aj asymetrických súčiastok z tenkých plechov je ťahanie. Táto technologická metóda je však náročná z hľadiska vstupných nákladov. Tie zahŕňajú výrobné zariadenia, nástroje a energie, čo pri zohľadnení súčasného dynamicky sa rozvíjajúceho trhu vyžaduje výrobu tvarovo zložitých výtvarkov v malých výrobných dávkach. Práve to núti výrobcov hľadať nové, efektívnejšie postupy výroby.

Z ekonomického hľadiska, ale tiež z hľadiska zvyšovania požiadaviek na integritu vlastností povrchov takto vyrobených súčiastok, sa ako vhodná alternatíva k procesom ťahania javí technológia tlačenia, nazývaná tiež kovotlačenie. Jej aktuálnosť umocňuje tiež to, že moderné svetové trendy v oblasti výroby súčiastok tvárnením charakterizuje rozvoj technológií, kde prenos tvárniacich síl medzi nástrojom a výtvarkom je realizovaný prostredníctvom malej, obvykle veľmi úzkej kontaktnej plôšky, presúvajúcej sa po tvárnenej ploche, nazývaných tiež inkrementálne tvárnenie. (Šugárová, 2008, Šugárová, 2016)

Úvod

Jedným z výrazných trendov v oblasti spracovania materiálov technológiou tvárnenia, zaznamenanom v ostatnom období, je zvýšený záujem o procesy založené na princípe lokálnej plastickej deformácie materiálu výtvarku, ktorá je realizovaná postupne v malých objemoch prírastkovým (inkrementálnym) spôsobom. Takýto spôsob plastického pretvorenia materiálu sa nazýva inkrementálne tvárnenie (IF – Incremental forming). K jeho najvýznamnejším pozitívam patrí skutočnosť, že získanie požadovaného tvaru výtvarku je možné s použitím univerzálnych a relatívne ľahko dostupných výrobných zariadení, častokrát aj bez použitia formy (pozitívneho alebo negatívneho modelu výtvarku). Proces výroby charakterizuje vysoká pružnosť na zmeny výrobného sortimentu a možnosť výroby výtvarkov, ktorých vyrobiteľnosť klasickými postupmi tvárnenia je obmedzená. Poslednou, avšak nie menej významnou výhodou, je fakt, že v procese inkrementálneho tvárnenia sa zlepšujú – často významne – charakteristiky tvárniteľnosti spracovávaného materiálu, pozitívne ovplyvňujúce výslednú integritu vlastností povrchových vrstiev výtvarkov.

K najznámejším technologickým procesom, založeným na tomto princípe, patrí jednobodové inkrementálne plošné tvárnenie (SPISF – Single point incremental sheet forming), viacbodové tvárnenie (Multi-point forming), tvárnenie kvapalinovým prúdom (WJF – Water jet forming) a laserové tvárnenie (LF – Laser forming). Patrí sem tiež technológia tlačenia (rotačné tvárnenie, kovotlačenie), ktorej podstatou je výroba dutých osovo symetrických alebo osovo nesymetrických výtvarkov s rôznym tvarom profilovej krivky z plechov, rúr alebo tvarovo preddefinovaných plechových polovýrobkov.

Technológia kovotlačenia

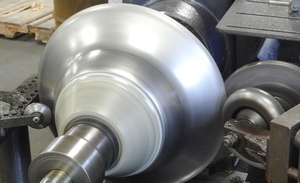

Tlačenie je stará technologická metóda, odvodená zo starovekého egyptského umenia výroby hlinených nádob na hrnčiarskom kruhu, známeho už v období 3 000 rokov pred n. l. Princíp generovania nových plôch spočíva v tom, že rotujúci polotovar, pôsobením tlačného nástroja (tlačného trecieho nástroja alebo tlačnej kladky), sa postupne plasticky deformuje a nadobúda tvar predom zhotoveného modelu tak, ako je to znázornené na obr. 1.

|

| Obr. 1 Princíp technológie tlačenia (Jurković et al., 2006) |

Klasifikácia procesov tlačenia

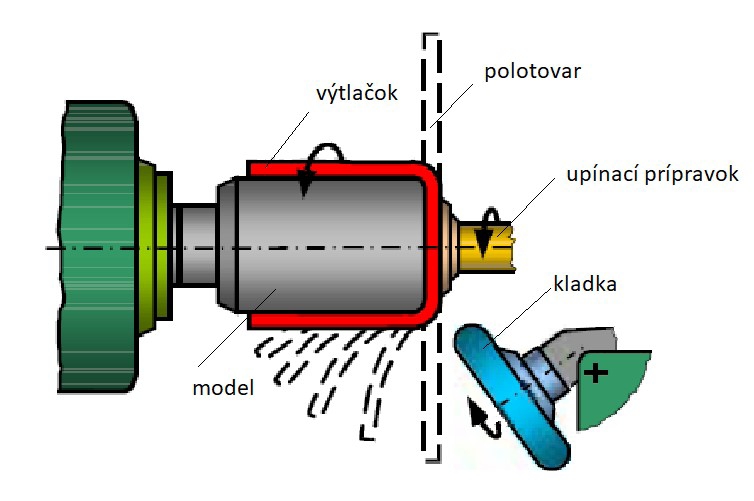

Procesy tlačenia klasifikuje norma DIN 8582, podľa ktorej proces tvarovania polotovaru na finálny výtlačok môže byť realizovaný niekoľkonásobným dopredným i spätným prechodom nástroja (tzv. konvenčné tlačenie bez zmeny hrúbky steny výtvarku – Conventional spinning) alebo na jeden prechod nástroja, pri ktorom dochádza k doprednému presúvaniu materiálu, výsledkom čoho je výrazná zmena hrúbky steny výtvarku (šmykové tlačenie – Shear spinning). Tieto postupy sa používajú na výrobu výtvarkov kónického, konkávneho i konvexného tvaru. Do tejto skupiny je zaradená aj operácia kovotlačenia, realizovaná na rotačných dutých polotovaroch (napr. rúrach), pri ktorej dochádza k axiálnemu doprednému alebo spätnému premiestňovaniu materiálu sústavou tvárniacich kladiek (obr. 2), výsledkom ktorého je zmena hrúbky steny výtvarku, spojená s výrazným mechanickým spevnením povrchovej vrstvy materiálu, zjemnením štruktúry materiálu a vytvorením typickej materiálovej textúry (Flow forming, Power spinning, Tube spinning).

|

| Obr. 2 Základná klasifikácia procesu tlačenia: a – konvenčné tlačenie, b – šmykové tlačenie, c – tlačenia rotačných dutých polotovarov |

Priemyselné aplikácie

Medzi najvýznamnejšie prednosti technológie kovotlačenia patrí skutočnosť, že potrebné nástrojové vybavenie je jednoducho vyrobiteľné, pomerne univerzálne a vyžaduje krátke zoraďovacie časy. To prispieva k tomu, že technológia tlačenia je veľmi flexibilná, použiteľná na výrobu malého počtu výtvarkov, alebo dokonca na zhotovenie jedného výtvarku. Vyrábať je možné široké rozmerové spektrum výtvarkov v rozmedzí priemerov od 3 mm do 10 000 mm a hrúbok spracovávaných materiálov od 0,4 mm do 30 mm (pri zvýšenej teplote až do hrúbky 140 mm) s nízkymi výrobnými toleranciami (napr. výtvarky do priemeru 600 mm pri bežnej presnosti dosahujú odchýlky rozmerov od +/-0,38 mm do 0,79 mm, pri zvýšených požiadavkách na presnosť od +/-0,02 mm do 0,13 mm) a priaznivou integritou vlastností povrchových vrstiev výtvarku. Proces výroby je ľahko automatizovateľný a častokrát umožňuje pri jednom upnutí polotovaru kombinovať proces tvárnenia s inými technológiami, napr. obrábaním alebo zváraním. Vzhľadom na lokalizované tlakové pôsobenie nástroja na spracovávaný materiál a s tým spojený špecifický charakter priebehu plastickej deformácie existuje len malá pravdepodobnosť porušenia materiálu. Špecifický charakter priebehu plastickej deformácie prispieva k zvýšeniu hodnôt pevnosti materiálu pri súčasnom zvýšení hraničných hodnôt únavy materiálu, odolnosti voči korózii a odolnosti voči rôznym formám opotrebenia.

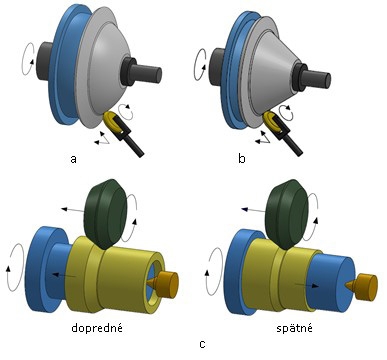

Tlačením sa spracovávajú rôzne druhy kovových materiálov, v praxi sa však najčastejšie vyskytujú tlačené súčiastky z uhlíkových a zliatinových ocelí vrátane austenitických koróziivzdorných ocelí, niklu, hliníka, medi, titánu, horčíka, kobaltu, platiny a ich zliatin. Spracovateľné sú aj materiály, ktoré sú vo všeobecnosti považované za ťažšie tvárniteľné. Počas tlačenia pri teplotách pod teplotou rekryštalizácie materiálu dochádza k modifikácii jeho pevnostných charakteristík (spevňovaniu), čo je v podstate priaznivý jav umožňujúci vyrábať súčiastky so zníženou hrúbkou steny pri zachovaní jej pevnosti. Niektoré materiály, ktoré sa počas tlačenia intenzívne spevňujú, vyžadujú zaradenie operácií medzioperačného žíhania. Na zníženie energetickej náročnosti procesu plastickej deformácie je možné využiť lokálny predhrev materiálu prídavným tepelným zdrojom (obr. 3) vo forme elektrického indukčného ohrevu, kyslíkovo-acetylénového plameňa, plazmového oblúka alebo laserového zväzku.

(Music et al., 2010)

|

| Obr. 3 Princíp technológie tlačenia s lokálnym ohrevom (Brummer, 2016); a – predohrev, b – medzitvar, c – konečný tvar |

Technológia tlačenia sa uplatňuje najmä vo výrobe súčiastok pre oblasť potravinárstva, pôdohospodárstva, telekomunikácií, osvetľovacej a ventilačnej techniky, energetiky, zdravotníctva, leteckého, lodného, obranného a v neposlednom rade tiež automobilového priemyslu, a to predovšetkým pri výrobe diskov kolies, dýz, nátrubkov a iných podobných súčiastok (obr. 4).

|

| Obr. 4 Príklady súčiastok vyrobených technológiou tlačenia (Eiben, 2019, DENN, 2019, Jakopin, 2019) |

Súčasné trendy rozvoja technológie tlačenia na Slovensku

Technológia kovotlačenia po období útlmu spôsobenom tendenciou zhromadňovania výrob, a s tým spojeným preferovaním technológie hlbokého ťahania, predstavuje veľmi dobrú alternatívu k týmto postupom výroby súčiastok. Hoci objavovanie zákonitostí výroby súčiastok kovotlačením bolo historicky založené prevažne na empirických základoch, až súčasný intenzívny priemyselný rozvoj priniesol nové impulzy do poznávania tejto technológie využitím exaktného experimentálneho výskumu dopĺňaného poznávaním skrz matematické modelovanie a počítačovú simuláciu. Medzi aktuálne trendy v rozvoji tejto technológie patrí hľadanie nových, inovatívnych postupov výroby súčiastok tlačením, generujúcich priaznivé napäťovo-deformačné stavy v materiáli výtlačku, umožňujúce vysoký stupeň jeho pretvorenia. Študované sú vplyvy širokého spektra materiálových, kinematických a konštrukčných parametrov procesu (napr. kovotlačenie bez modelu alebo model nahradený protikladkou, kovotlačenie s pohyblivým pridržiavačom alebo kovotlačenie s viackladkovou hlavou), vplývajúcich na hraničné hodnoty plastického pretvorenia materiálu výtvarku, a formovanie komplexu vlastností výtvarku označovaných pojmom integrita povrchu.

V podmienkach slovenského priemyslu bola technológia v minulosti intenzívne využívaná firmou Sandrik Hodruša-Hámre, ktorá bola známa predovšetkým výrobou rôznych výrobkov pre oblasť gastronómie. Jej kovotlačiteľská dielňa využívala najmä ručný spôsob výroby výtlačkov, neskôr rozšírený o tlačenie na mechanických a hydraulických kovotlačiteľských strojoch. Spôsob výroby súčiastok kovotlačením, reflektujúci požiadavky modernej priemyselnej výroby, je v súčasnosti intenzívne rozvíjaný v podmienkach firmy Eiben, spol. s r. o., Vlkanová. Firma sa špecializuje na výrobu výtlačkov z ocelí a zliatin kovov na báze ľahkých a ťažkých farebných kovov, pričom významné zastúpenie majú najmä výtlačky z rôznych typov koróziivzdorných ocelí (Petrovič, 2015). Firma v súčasnosti patrí k významným producentom kovotlačených súčiastok s vysokou pridanou hodnotou technického riešenia (výtlačky s premenlivou hrúbkou steny; výtlačky s tvarmi dosahujúcimi hraničné možnosti pretvorenia materiálu) pre oblasť spotrebného, automobilového a obranného priemyslu.

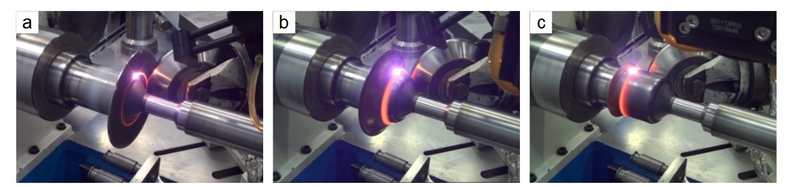

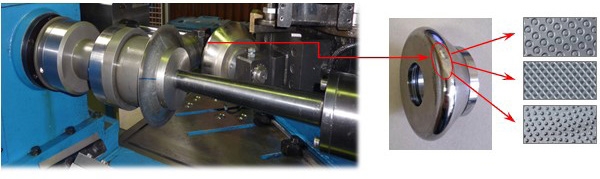

Súčasné perspektívy využitia tejto technológie v priemyselnej praxi boli stimulom prepájania existujúceho zázemia na rozvoj tejto technológie v slovenskom priemyselnom prostredí s vedecko-výskumným potenciálom Ústavu výrobných technológií Materiálovotechnologickej fakulty STU v Bratislave so sídlom v Trnave. V rámci riešenia medzinárodného projektu aplikovaného výskumu MANUNET ERA-NET, súčasti 7. RP EÚ (partnermi projektu sú španielske univerzitné pracoviská: University of Basque Country a Mondragon University a zástupcovia praxe: Eiben Vlkanová (SK); DENN Barcelona (ES); Matrici Zamudio (ES) a Inpromat Sondica (ES)) bola pozornosť sústredená na overenie možností využitia laserom generovaných povrchových textúr na optimalizáciu tribologických pomerov v kontakte tlačný nástroj (tlačná kladka) – materiál výtvarku. Vybrané typy textúr, vyrobené laserovým textúrovaním pikosekundovým laserom, boli aplikované na kovotlačiteľských nástrojoch (obr. 5) a následne testované v prevádzkových podmienkach slovenských a španielskych partnerov.

|

| Obr. 5 CNC kovotlačiteľský stroj (Zenn 80, fa Denn) a tlačný nástroj s povrchovou textúrou |

Očakáva sa, že zvládnutie postupov výroby povrchových textúr nástrojov bude mať pozitívny dopad na energetickú náročnosť procesu tvárnenia, zníži sa spotreba procesných látok (mazív) a pozitívne budú ovplyvnené procesy plastickej deformácie materiálu, determinujúce makro- a mikrogeometrické parametre výtvarkov.

Problematika prezentovaná v príspevku je súčasťou riešenia grantovej úlohy KEGA 022STU-4/2019

TEXT/FOTO: ŠUGÁR, Peter; ŠUGÁROVÁ, Jana; STU Bratislava, Materiálovotechnologická fakulta so sídlom v Trnave; EIBEN, Gabriel; PETROVIČ, Ján; Eiben, spol. s r. o., Vlkanová

Literatúra:

[ 1 ] ŠUGÁROVÁ, J. Združené ohýbanie materiálu za rotácie. Zvolen: Technická univerzita vo Zvolene, 2008. 65 s. ISBN 978-80-228-1964-0.

[ 2] ŠUGÁROVÁ, J. CNC metal spinning. Study of properties of spun parts. 1. vyd. Plzeň: Vydavatelství a nakladatelství Aleš Čeněk, s.r.o., 2016. 106 s.

ISBN 978-80-7380-616-3.

[3] JURKOVIĆ, M., JURKOVIĆ, Z. and MAHMIĆ, M. 2006. An analysis and modelling of spinning process without wall-hickness reduction. Metalurgija. 2006,

vol. 45, 4, pp. 307-312. [Online] August 2008, http://public.carnet.hr/metalurg/Metalurgija/2006_vol_45/No_4/MET_45_4_307_312_Jurkovic.pdf.

[4] MUSIC, O., ALLWOOD, J. M. and KAWAI, K. 2010. A review of the mechanics of metal spinning. Journal of Materials Processing Technology. 2010, vol. 210.

[5] BRUMMER, C., ECK, S., MARSONER, S., ARNTZ, K., KLOCKE, F.

Laser-assisted metal spinning for an efficient and flexible processing of challenging materials. International Conference on Materials, Processing and Product Engineering, IOP Conf. Series: Materials Science and Engineering 119 (2016)

[6] Rotačné kovotlačenie. 2019. [Online] November 2019,

http://eiben.sk/rotacne-kovotlacenie

[ 7 ] DENN. 2019. [Online] November 2019, www.globalmetalspinning.com/machinery_wheel_forming_rotary_forging.htm

[8] Jakopin. 2019. [Online] November 2019,

www.kovinostiskarstvo.si/en/metal-spinning/

[9] PETROVIČ, J. Vplyv vybraných technologických parametrov konvenčného tlačenia na rozmerovú a tvarovú presnosť výtvarkov z koróziivzdorných ocelí. Dizertačná práca. Trnava: MTF STU Trnava. 2015.