Přirozená tenká vrstva oxidu hlinitého, která se na povrchu hliníku a jeho slitin vytváří v jakémkoliv lehce oxidujícím prostředí obsahujícím kyslík, mu propůjčuje chemickou i mechanickou odolnost. Umělým vytvořením a navýšením této vrstvy se ochranná funkce zvyšuje, a to násobně. Jedním z nejvyužívanějších procesů tvorby je anodická oxidace.

Přirozená tenká vrstva oxidu hlinitého, která se na povrchu hliníku a jeho slitin vytváří v jakémkoliv lehce oxidujícím prostředí obsahujícím kyslík, mu propůjčuje chemickou i mechanickou odolnost. Umělým vytvořením a navýšením této vrstvy se ochranná funkce zvyšuje, a to násobně. Jedním z nejvyužívanějších procesů tvorby je anodická oxidace.

Legující příměsi ve slitinách jako je měď, často anodizaci ruší a způsobují tak rychlejší opotřebení připravených vrstev. Jedním ze způsobů, jak se vyhnout negativním dopadům legur, je modifikace aplikace proudu, kdy se místo standardního konstantního proudu vkládá na substrát proud pomocí pulzů o různé frekvenci. V rámci této práce byly připraveny a testovány dvě nové lázně pro anodizaci v režimu konstantního a pulzního proudu. Byla vyhodnocena jejich drsnost a tloušťka, a to jak metodou vířivých proudů, tak metalograficky. Povrch byl hodnocen i podle snímků ze skenovacího elektronového mikroskopu.

Hliníkové slitiny se běžně ochraňují proti korozi, a aby se zvýšila jejich mechanická odolnost, pomocí anodické oxidace. Metoda je osvědčená a hojně využívaná, ať už v laboratorních, nebo průmyslových podmínkách. O specifikách vrstvy, vzniku, morfologii vytvořeného povrchu a vylepšených mechanických a antikorozních vlastnostech široce pojednává literatura.

Problém anodizace

V nedávné době se výzkum zaměřil na ovlivnění anodizace pulzní aplikací proudu a výhody, které tento způsob úpravy procesu přináší. Zvláště kvůli negativním dopadům legur jako je měď, která kromě zvýšené korozní odolnosti vytváří různé precipitáty a způsobuje tak defekty při vzniku ochranné oxidické vrstvy. Měď se oxiduje zároveň s hliníkem a inkorporací do oxidu hlinitého snižuje i jeho tvrdost, všeobecnou mechanickou odolnost a také možnosti jeho obarvení, také při její parazitické anodické reakci vzniká kyslík a tím se snižuje efektivita celého procesu anodizace.

Při tvrdé anodizaci působí vyšší proud za nízkých teplot a na rozhraní precipitátů se slitinovou mřížkou tak dochází k nerovnoměrné distribuci proudové hustoty, především ke konci úpravy za vyššího napětí, a v důsledku toho se k nerovnoměrnému nárůstu vrstvy oxidu hlinitého, která takto obalí nezoxidované intermetalické částice. A protože v tepelně zpracované slitině, jako je AA 2024-T3 10, se vyskytuje hned několik intermetalických fází, její anodizace představuje jistou výzvu vzhledem k zachování uspokojivých vlastností povlaku. Především jde o striktní dodržení podmínek procesu anodizace.

Obvykle se výzkum v této oblasti zaměřuje na počáteční podmínky anodizace a hlavně složení lázně, jak různé přídavky jako je kyselina boritá, nebo správné inhibitory snižující vývoj kyslíku, ovlivní výsledný produkty, avšak samotnému procesu anodizace se již tolik prostoru nevěnuje.

V praxi se výskyt defektů z opalů minimalizuje snižováním proudové hustoty a zahříváním lázně, nicméně tento proces vytváří povlaky spíše měkkého charakteru, tedy nevhodné pro zátěžové aplikace. Přímo se nabízí zjistit, jakým způsobem by výsledný povlak ovlivnila pulzní aplikace proudu. Bylo prokázáno, že při pulzní anodizaci dochází k lepší disipaci tepla, ochlazení a v důsledku i homogenizaci vytvářené oxidické vrstvy. Proto se pulzní anodizace dá s úspěchem využít k zvýšení proudové hustoty u snadněji anodizovatelných slitin Al (série 1 000 a 6 000), nebo pro optimalizaci jen špatně zpracovatelných materiálů jako jsou lité a kované slitiny. To byla cesta, kterou jsme se vydali i my a snažili jsme se o vylepšení mechanických vlastností zároveň se zvýšením protikorozní odolnosti. Vzorky byly sledovány paralelně, ve stejné lázni probíhaly pokusy jak s konstantním proudem, tak pulzním pro snadné odlišení účinnosti procesu.

Materiál a metody

Materiál

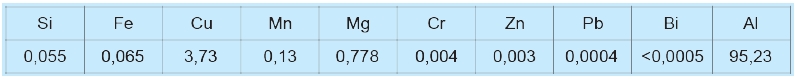

Pro naše výzkumné účely byl vybrán materiál, který patří mezi nejrozšířenější v leteckém průmyslu. Jako substrát byla použita slitina na bázi hliníku (Q-panel, typ AR, slitina 2024-T3) ve formě 0,8 mm silného plechu nastříhaného na rozměry 5x6,4 cm. Přesné chemické složení bylo ověřeno pomocí ručního rentgenově fluorescenčního spektrometru Delta Professional a je uvedeno v Tab. 1, která potvrzuje, že se jedná o slitinu AlCu4MgMn.

|

| Tab. 1: Chemické složení substrátů – slitiny AlCu4MgMn, w [%]. |

Předúprava

Nutný krok každého procesu povrchové úpravy k dokonalé aplikaci kýženého povlaku. V tomto případě ho můžeme dále rozdělit na tři dílčí kroky, a to odmaštění, moření a vyjasnění. V prvním kroku jde především o odstranění nečistot a potažmo olejů z výroby nebo omaků, tedy organických tuků od manipulace, kdy v alkalickém prostředí dojde k jejich zmýdelnění. Cílem této operace je čistý a smáčivý povrch pro aplikaci následných činidel. Účinnost procesu se zvyšuje přídavkem detergentu, který zároveň zajistí rozměrovou i lesknoucí stálost. Pro naše účely odmaštění posloužil vodný roztok z hydroxidu sodného s uhličitanem sodným a dodecylsíranem sodným zahřátým na teplotu 50 °C, v kterém byl vzorek máčen po dobu 8-10 minut a celý roztok i se vzorkem byl umístěn v ultrazvukové lázni.

V druhém kroku se odstraňují mechanické nečistoty a korozní produkty, a to buď čistě chemickým způsobem, nebo pro zvýšení účinnosti elektrochemicky. S úspěchem se používají roztoky zředěných kyselin (sírové, chlorovodíkové, fosforečné, atd.), mnohem častěji se však využívá alkalických lázní při vyšší teplotě.

Silně bazická mořící lázeň sestávala z roztoku hydroxidu sodného o koncentraci 60 g/l temperována na teplotu 50 °C. Doba expozice vzorku byla přibližně 30 s.

Ve třetím kroku se neutralizují alkalické zbytky ulpělé na povrchu po moření a zároveň se odleptávají jinak neodstranitelné slitinové zbytky, které při moření vystoupily ze základního materiálu. Produktem této operace je čistý aktivovaný povrch pro následnou anodizaci. Pro vyjasnění povrchu byl použit zředěný roztok kyseliny dusičné po dobu 2-3 minut.

Anodická oxidace

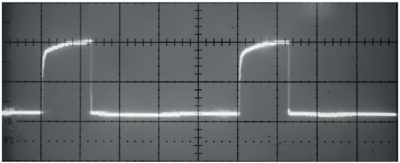

Anodická oxidace probíhala ve dvou lázních v textu označovaných L1 a L2. Proudová hustota se pohybovala od 1,5 do 2,5 A/dm2. Napětí kolísalo od 20 do 35 V. Teplota lázně byla udržována pomocí termostatického chlazení pod 20 °C. Obvyklá doba anodického procesu oscilovala kolem 30 minut. Proud byl aplikován standardně konstantně (DC), nebo pomocí pulzů o různé frekvenci (PC) – Obr. 1.

|

| Obr. 1. Ukázka záznamu typického rozložení proudu pulzní anodizace |

Utěsnění

Nutná operace pro uzavření pórovitého povrchu po anodizaci, aby se zabránilo brzké korozi a zvýšila se mechanická odolnost výsledného povlaku. Utěsnění může probíhat buď za studena, nebo za horka. Při správném provedení dojde také ke zvýšení otěruvzdornosti. Celý proces je provázen zvětšením objemu povlaku při tvorbě můstků, které uzavírají póry. Vrstva oxidu hlinitého takto absorbuje molekuly vody, a proto dochází ke zvětšování objemu zároveň s uzavřením povrchu. U utěsnění za nižších teplot vzniká měkké a v důsledku méně odolná vrstva. Naše vzorky byly utěsněny v destilované vodě o teplotě nad 96 °C. Doba utěsnění se odvíjí od tloušťky vrstvy, obvykle byla 10 minut.

Metalografie

Ze substrátů byly pomocí metalografické pily odřezány vzorky o rozměrech cca 10x15 mm. Do formy byly umístěny na nožičkách tak, aby kolmá strana k řezu směřovala k otevřené straně formy. Vzorky byly zality epoxidovou pryskyřicí EpoKwick a nechány za studena tuhnout po dobu 24 hodin. Po vytlačení z formy byly vzorky broušeny a následně leštěny na poloautomatické metalografické brusce MTH Standart 20. K broušení byl použit brusný papír zrnitosti 180, 320, 600 a 800 SiC. K leštění byla použita suspenze oxidu hlinitého a diamantová suspenze o zrnitosti 3; 0,6 a 0,01 μm. K leptání byl použit roztok kyseliny fosforečné.

Vyhodnocení vrstev

Kvalitativně byl povlak posuzován podle fotografií a rozborů pořízených pomocí skenovacího elektronového mikroskopu (SEM) VEGA3 (Tescan, Česká republika). Tloušťka nanesených povlaků byla stanovena kombinovaným (metoda magnetická a vířivých proudů) tloušťkoměrem Surfix Pro X (Phynix, Německo) a metalograficky – odečtením z výbrusu. Drsnost povrchu vzorků před a po anodické oxidaci (tab. 3 a obr. 2 a 3) byla měřená digitálním drsnoměrem DR-130.

Výsledky a diskuze

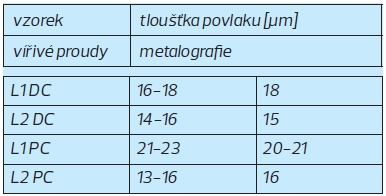

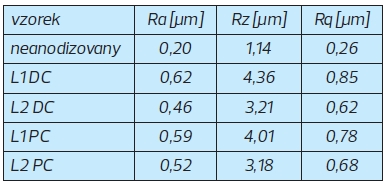

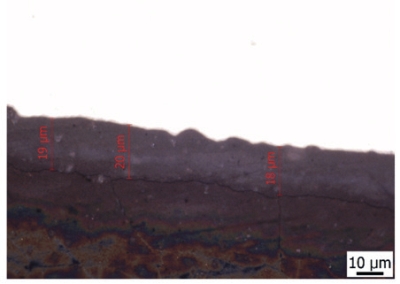

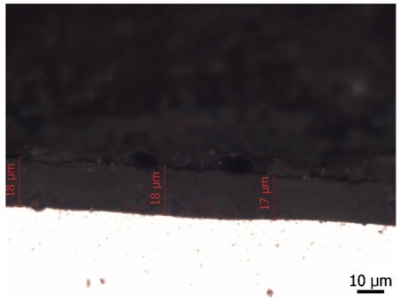

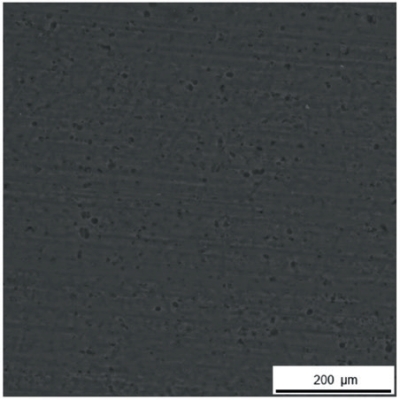

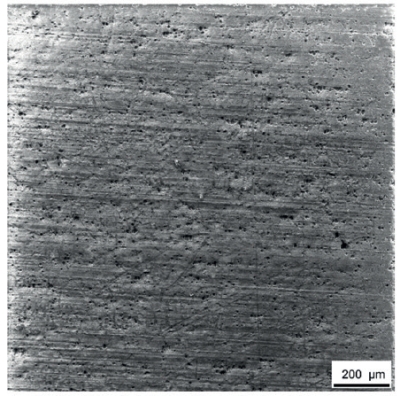

Pro samotnou anodizaci byly připraveny dvě lázně L1 a L2. Obě vykazovaly velmi dobré výsledky, nicméně L1 byla účinnější a výsledné povlaky dosáhly lepších hodnot, než povlaky připravené v lázni L2. Dalšího zlepšení se dosáhlo aplikací pulzního proudu, kde byla ovlivněna především morfologie povrchu, což vedlo k vzniku rovnoměrnější vrstvy podle měření tloušťky v různých místech vzorku a také k menšímu výskytu pórů, jak je patrné z obrázků 4 a 8.

|

|

| Tab. 2: Srovnání tloušťky vrstvy odečtené tloušťkoměrem a mikroskopem z výbrusu. | Tab. 3: Drsnost připravených povlaků |

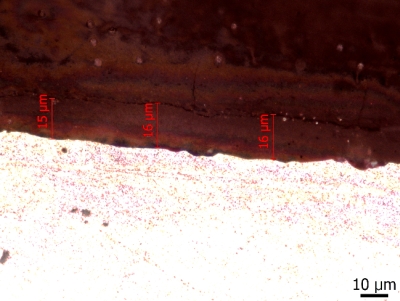

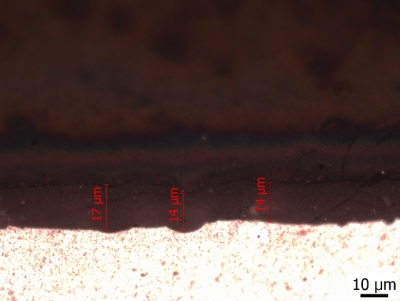

Tabulka 2 poskytuje srovnání anodické oxidace pulzní a stejnosměrnou technikou. Zatímco u lázně L2 nejsou rozdíly v tloušťce povlaku prakticky patrné, u lázně L1 se dá již mluvit o signifikantním (více než 10%) nárůstu povlaku a zvýšení účinnosti celého procesu anodizace, jak je vidno z obrázků 2 a 3.

|

|

| Obr. 2: Metalografie vzorku anodizovaného PC v lázni L1 při 1000x zvětšení. |

Obr. 3: Metalografie vzorku anodizovaného DC v lázni L1 při 1000x zvětšení. |

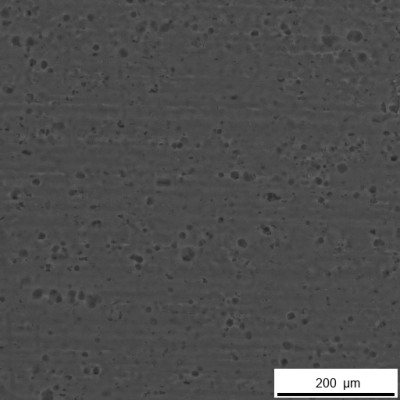

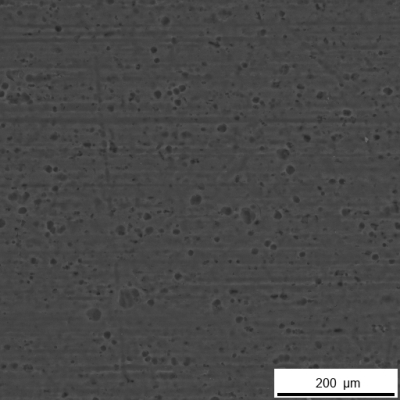

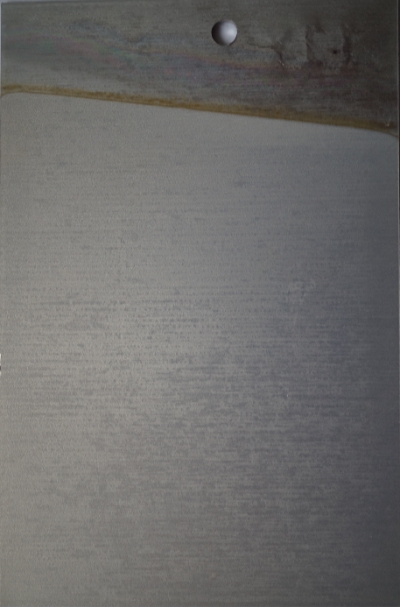

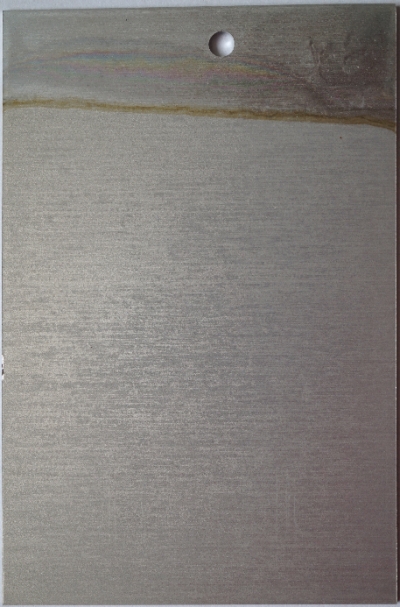

Výhodnost pulzní aplikace proudu dokazují i hodnoty naměřené drsnosti, která klesla v případě lázně L1, zatímco u lázně L2 zůstala při změně aplikace proudu prakticky stejná. Nižší drsnost povlaků u pulzní aplikace v lázni L1 je patrná i ze SEM snímků (obr. 4 a 5), kde se dá pozorovat nižší pórovitost pulzně vzniklého povlaku. Pro ilustraci jsou zde ukázány celkové fotografie vzorků po anodizaci a utěsnění (obr. 6 a 7).

|

|

| Obr. 4: SEM snímek vzorku anodizovaného PC v lázni L1 při 500x zvětšení. | Obr. 5: SEM snímek vzorku anodizovaného DC v lázni L1 při 400x zvětšení. |

|

|

| Obr. 6: Fotografie vzorku anodizovaného PC v lázni L1. | Obr. 7: Fotografie vzorku anodizovaného DC v lázni L1. |

Jak již bylo zmíněno výše, u lázně L2 nedošlo k výraznější změně mezi procesy pulzní a stejnosměrné anodizace, což potvrzují i metalografické snímky povlaků na Obr. 8 a 9. K malému zlepšení došlo u pulzní anodizace v případě pórovitosti, Obr. 10 a 11. Pro ilustraci jsou opět uvedeny dvě celkové fotografie vzorku po anodizaci a utěsnění, Obr. 12 a 13.

Stejně jako na metalografických snímcích a snímcích z elektronového mikroskopu, i z těchto fotografií je zřejmé, že všechny povlaky z lázní L1 a L2 mají homogenní strukturu bez defektů.

|

|

| Obr. 8: Metalografie vzorku anodizovaného PC v lázni L2 při 1000x zvětšení. | Obr. 9: Metalografie vzorku anodizovaného DC v lázni L2 při 1000x zvětšení. |

|

|

| Obr. 10: SEM snímek vzorku anodizovaného PC v lázni L2 při 200x zvětšení. | Obr. 11: SEM snímek vzorku anodizovaného DC v lázni L2 při 200x zvětšení. |

|

|

| Obr. 12: Fotografie vzorku anodizovaného PC v lázni L2. | Obr. 13: Fotografie vzorku anodizovaného DC v lázni L2. |

Závěr

Práce byla zaměřena na ověření technologie konstantní a pulzní aplikace proudu při anodizaci v nových lázních o různém složení. Z výsledků měření tloušťky, drsnosti a metalografie vyplývá, že zvolený postup anodizace a připravené lázně, především L1, vedly k zlepšení požadovaných vlastností. Ve všech případech bylo prokázáno, že vznikající vrstva je kompaktní a rovnoměrná. Úprava procesu směrem k pulzní aplikaci proudu znamenala snížení drsnosti povlaku a pórovitosti při zachování stejné tloušťky povlaku, čímž by se měla zároveň zvýšit korozní odolnost. Pulzní aplikace proudu také snížila nároky na chlazení a umožnila tak využít i vyšší proudy, než jsou pro anodizaci běžné.

TEXT/FOTO J. Bárta, V. Jonák, V. Weiss, S. Ivanová, M. Pazderová, Výzkumný a zkušební letecký ústav