Proces PantaTec chrání před problémy, které negativně ovlivňují proces od počátku. Zbytky olejovitých pomocných látek a maziv z předchozí výroby výrazně narušují procesy tryskání a jejich výsledky, např. špatná přilnavost antikorozních nátěrů.

Proces PantaTec chrání před problémy, které negativně ovlivňují proces od počátku. Zbytky olejovitých pomocných látek a maziv z předchozí výroby výrazně narušují procesy tryskání a jejich výsledky, např. špatná přilnavost antikorozních nátěrů.

Tryskání nedokáže odstranit zbytky olejů z povrchu. Tyto mastné zbytky se hromadí v tryskací směsi a v tryskacím zařízení. V procesu tryskání tak dochází k přenosu mastnoty i na dosud čisté, mastnotou nekontaminované plochy.

* * * * *

Tryskání kovovým abrazivem je standardní proces povrchové úpravy kovů.

* * * * *

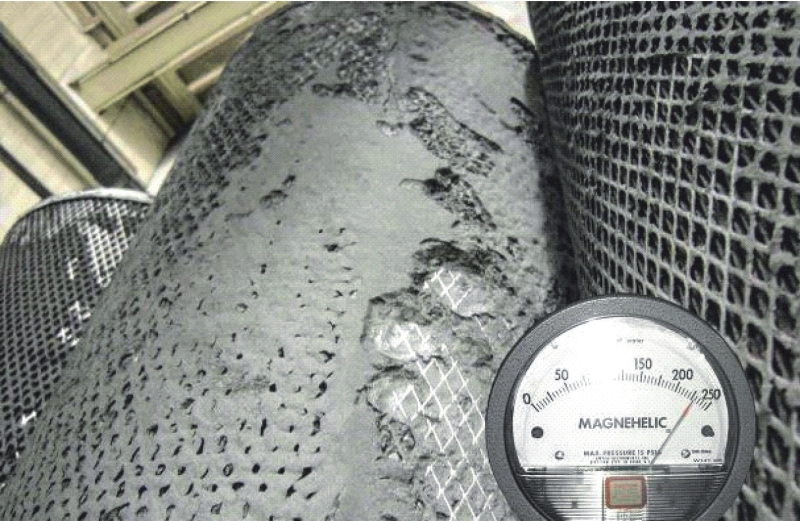

Mastný prach, který se hromadí v procesu, způsobuje předčasné ucpání filtrů. Čisticí účinnost vzduchového separátoru se tím dramaticky snižuje. Prach a ostatní nečistoty se průběžně neodstraňují z tryskacího procesu a v provozní směsi se velmi rychle zvyšuje podíl prachových částic a ostatních nečistot. Dochází k většímu opotřebení zařízení. Zkušenosti ukazují, že pokud je v provozní směsi „pouze“ o 2 % více prachu, může dojít ke zvýšení opotřebení až o 50 %.

|

| Obr. 1: Tryskání je standardní proces pro přípravu povrchu. |

|

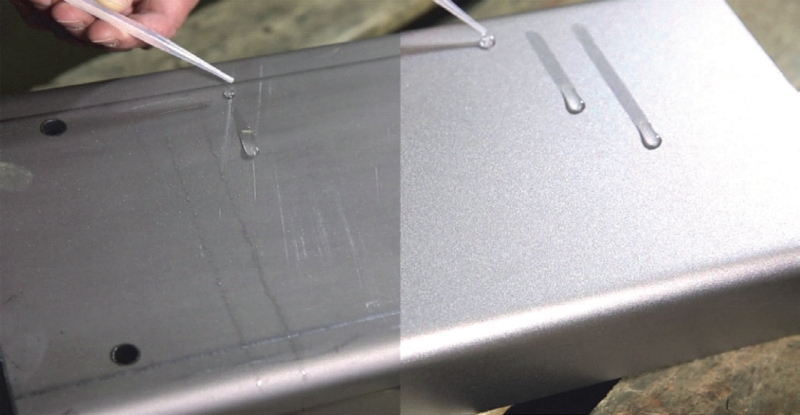

| Obr. 2: Kontrola povrchu – vlevo mastný, vpravo suchý, bez mastnot |

Vzhledem k tomu, že tryskání je založeno na přenosu kinetické energie, je zřejmé, že tryskání tímto abrazivem bude velmi problematické, neúčinné a ekonomicky velmi náročné. Např. původní S330 abrazivo mělo jmenovitou velikost (0,8 – 1,25 mm). Skladba provozního mixu, směsi se stávala jemnější a jemnější a do značné míry spočívala pouze v prachu a granulí menších než 0,2 mm.

* * * * *

„Běžné otryskávání odstraňuje pouze okuje, nečistoty, rez, zoxidované vrstvy. Ne však mastnotu.“

* * * * *

|

| Obr. 3: Ucpaný filtr |

|

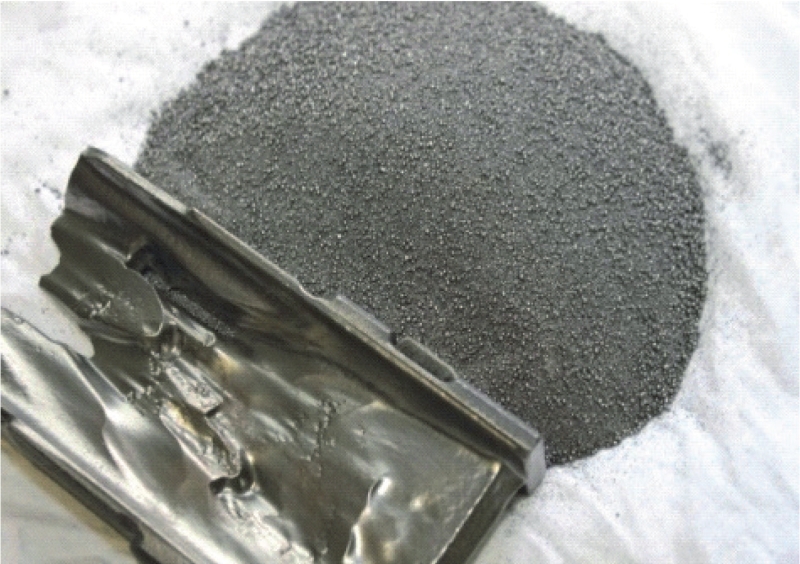

| Obr. 4: Pracovní směs s vysokým obsahem prachu, vlevo opotřebená lopatka |

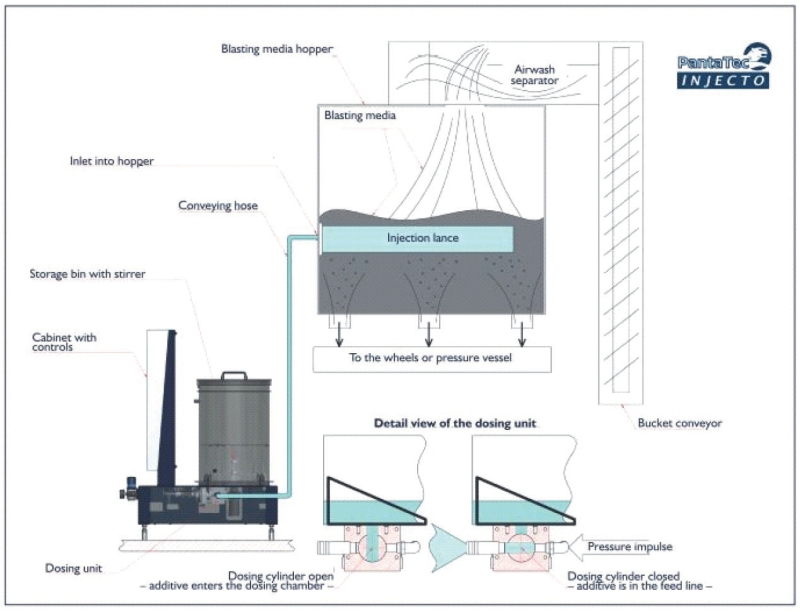

Následkem toho došlo ke snížení výkonu tryskací směsi o cca 10 – 20 %. Kromě velkého snížení tryskacího výkonu, kdy dochází k prodloužení tryskací doby, se zvyšuje spotřeba elektrické energie, dochází k většímu opotřebení stroje, snižuje se časová prostupnost linky. Zároveň není možné garantovat opakovatelné a stabilní výstupy. Celý proces se stává nestabilním. Velké množství oleje a mastnoty, která se hromadí v tryskacím zařízení, zároveň znamená zvýšené nebezpečí požáru a výbuchu. Běžné otryskávání odstraňuje pouze okuje, nečistoty, rez, zoxidované vrstvy. Ne však mastnotu. Pomocí aditiva Ultimate, je možné odstranit mastnotu jak z povrchu dílu, tak ze směsi i tryskacího zařízení v průběhu tryskání, bez předchozího čištění. V tomto procesu se přísada ve formě prášku automaticky přidává do tryskací směsi.

|

| Obr. 5: Aditivum ve formě prášku se automaticky přidává do tryskací směsi |

|

| Obr. 6: Schéma připojení dávkovací jednotky Injecto k tryskacímu zařízení |

Aditivum se smísí s abrazivem a proběhne celý tryskací proces. Přísada je pak společně s ostatními nečistotami a mastnotou vyloučena z tryskacího procesu pomocí vzduchového separátoru. Aditivum pak společně s ostatními nečistotami odchází do odpadu. Množství aditiva ve směsi tak ovlivňuje čistotu směsi. V závislosti na požadavcích může být stupeň čistoty definován a snadno nastaven s ohledem na stabilní a opakovatelný proces. Tento proces umožňuje dosáhnout technické úrovně čistoty kovových povrchů, která dosahuje plné smáčitelnosti vody. To odpovídá povrchovému napětí cca 70 mN/m – viz obr. 2.

* * * * *

Pro povrchové napětí na substrátu jsou považovány tyto hodnoty za dostatečné:

• Pro mokré nátěrové systémy

• S rozpouštědlem nejméně 35 mN/m

• Na vodní bázi nejméně 38 mN/m

• Práškové nejméně 40 mN/m

* * * * *

Následující dva praktické příklady popisují průmyslové aplikace, ve kterých byly povrchy obrobků významně kontaminovány mastnotou. To vedlo k problémům s následnou povrchovou úpravou a k následným opravám. První případ se stal u mezinárodního výrobce podlahových dopravníkových technologií (CargoTec HIAB). Použití procesu PantaTec umožnilo odstranit náklady na čištění a sušení před tryskáním.

|

|

| Obr. 7 a 8: Skutečný stav mastných dílů před začátkem tryskání | |

Ve spolupráci s firmou PantaTec provedl, provedl zákazník zkoušku na zařízení s 12 metacími koly. Nejprve požadované počáteční dávkování, jednorázové operační směsí čisticím aditivem. Za tímto účelem se během provozu smíchalo pouze 20 litrů aditiva s cca 15 tunami tryskací směsi. Účinek čisticí přísady byl okamžitý. Během probíhajícího procesu bylo použité aditivum spolu s ostatními nečistotami průběžně separováno a také neustále doplňováno. Po velmi krátké době používání byl prvotní cíl dosažen. Takzvané povrchové napětí na substrátu, které bylo v tomto případě použito jako snadno testovatelné množství zbývajících organických reziduí, by mělo být 34 mN/m nebo více.

|

| Obr. 9: Komponenty tryskané směsí s aditivem mají dobrou smáčivost a je možné je ihned povlakovat. |

Za pouhé dvě hodiny měl vylepšený proces stabilní výstupy, které překračovaly požadované hodnoty. V dávkování se pokračovalo. Požadovaných hodnot se dosáhlo již po 24 hodinách. To umožnilo ihned provádět následné povlakování práškovou barvou. V současné době si uživatel může vybrat stupeň čištění směsi a nastavit si parametry tak, aby proces byl stabilní a vyhovoval jeho technologii.

V druhém případě u dodavatele v automobilovém průmyslu došlo k nekontrolovatelnému přenosu mastných a olejových zbytků, které byly na povrchu dílů, do tryskací směsi. Tím došlo k nekontrolovatelné kontaminaci dalších ploch. Jednalo se o pomocné látky, které se používají při lisování součástek a při svařování. Komponenty byly před tryskáním ručně očištěny (vysokotlakým čističem).

* * * * *

„Ve výrobním procesu je vhodné provádět zkoušky smáčivosti testovacími inkousty nebo jednoduše vodou.“

* * * * *

Následkem toho došlo k přenášení mastnoty do tryskacího procesu, což za velmi krátkou dobu vyústilo v ucpání filtrační jednotky. Čistící účinek odlučovače vzduchu a filtrovacího systému byl nyní zcela neúčinný a prach z tryskací směsi již nebyl odlučován. Skladba provozní směsi se stávala jemnější a jemnější a do značné míry spočívala pouze v prachu a granulí menších než 0,2 mm. Původní S330 abrazivo mělo jmenovitou velikost (0,8 – 1,25 mm). Následkem toho došlo k snížení výkonu tryskací směsi o cca 10 – 20 %.

|

| Obr. 10: Tryskací zařízení dodatečně vybavené automatickou dávkovací jednotkou |

Spotřeba elektrické energie zůstala stejná. Opotřebení, například lopatek a ochranného obložení zařízení se významně zvětšovalo. Následkem toho se výkon tryskací procesu dále výrazně snížil. A to všechno kvůli několika kapkám oleje! Tryskací zařízení byla následně dodatečně vybavena automatickou jednotkou dávkování aditiva (Injecto 05). Nyní se dávkování a míchání čisticí přísady provádí přímo v zásobníku abraziva, těsně před vstupem k metacím kolům.

TEXT/FOTO Thorsten Evert, PantaTec, GmbH, Vít Brabec, Comex Int.