Kritické klimatické podmínky způsobují korozi zejména při námořní přepravě. Balící předpisy a metody ochrany proti korozi proto musí odpovídat očekávané klimatické zátěži. Stejně tak důležitý je stav povrchu baleného dílu, který zásadně ovlivňuje úspěch či neúspěch protikorozních opatření.

Kritické klimatické podmínky způsobují korozi zejména při námořní přepravě. Balící předpisy a metody ochrany proti korozi proto musí odpovídat očekávané klimatické zátěži. Stejně tak důležitý je stav povrchu baleného dílu, který zásadně ovlivňuje úspěch či neúspěch protikorozních opatření.

Pro účely přepravy a skladování se v rámci dočasné protikorozní ochrany již po mnoho desítek let úspěšně používají vypařovací inhibitory koroze (VCI). Dalšími dobře známými způsoby ochrany jsou zejména ochrana pomocí vysoušedel a konzervačních olejů.

Analýza a vyhodnocení příčin několik set korozních selhání laboratoří EXCOR ukazuje, jak široká je škála povrchových reziduí z předcházejících procesů. Tato rezidua, v závislosti na své povaze, ovlivňují různým způsobem účinnost protikorozní ochrany.

Přeprava a klimatické podmínky

Firmy registrované ve svazu automobilového průmyslu ČR vyvezly za rok 2017 do celého světa zboží v hodnotě 917,9 mld. CZK [1]. Obvykle jsou k přepravě zboží v námořní přepravě používány standardní kontejnery. Specifické mikroklima se při přepravě vytváří jak v kontejnerech, tak přímo v balené zásilce.

Teplota a relativní vlhkost v kontejneru a v balení závisí od zeměpisné polohy, aktuálního počasí, teplotě oceánu, cyklu den/noc a na místě uložení kontejneru na lodi.

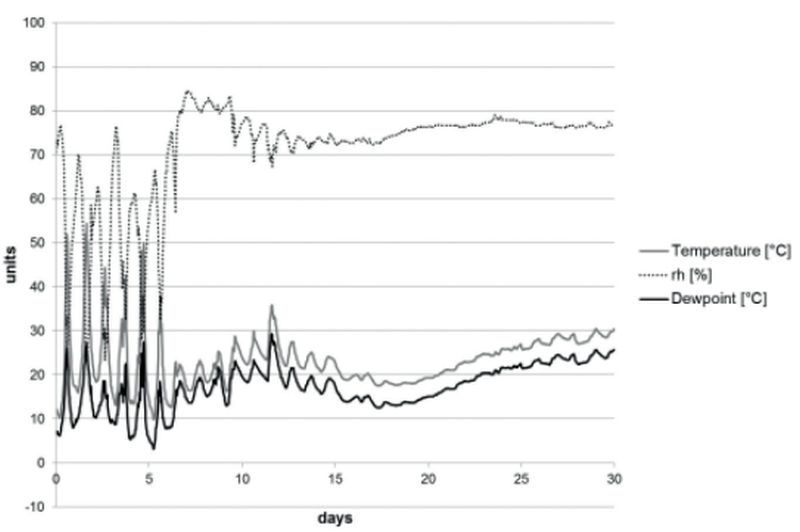

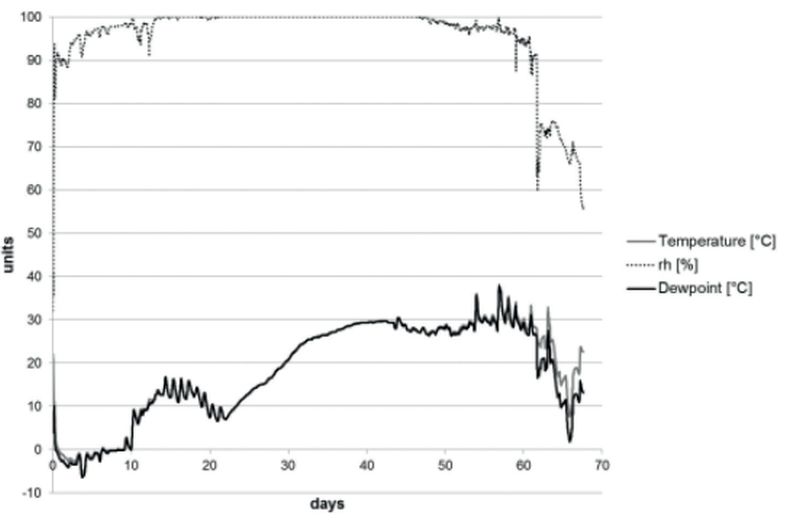

Laboratoř Excor v Drážďanech provede pro zákazníky během jediného roku testy klimatické zátěže dokumentující v součtu časový horizont přibližně 10 až 15 let (obr. 1). Nejkritičtější kombinace teploty a relativní vlhkosti je dosaženo tehdy, když teplota baleného zboží a/nebo teplota

v kontejneru či v balení dosáhne teploty rosného bodu. V takovém případě dochází ke kondenzaci vody na povrchu.

Obr. 1: Údaje o klimatické zátěži během dvou zámořských přeprav. Nahrávání dat začalo při nakládání kontejnerů v přístavu a pokračovalo během dopravy po moři a následujícího skladování v cílové destinaci.

Hore: Německo – Ekvádor; červenec/srpen: maximální relativní vlhkost 85%, teplota uvnitř zásilky a teplota rosného bodu se neprotnuly. Teplota v kontejneru 55 °C.

Dole: Francie – Malajsie; únor/duben: kritické hodnoty s relativní vlhkostí 100%. Teplota uvnitř balení a teplota rosného bodu se dlouhodobě překrývaly. Maximální teplota 38 °C.

Prostředky dočasné protikorozní ochrany

Častým důvodem k reklamacím zboží po jejich doručení bývá koroze. I malé korozní body těžko viditelné pouhým okem mohou ovlivnit následující výrobní operace nebo koncové použití dílů. Proto bývají díly náchylné ke koroznímu poškození zpravidla chráněny prostředky dočasné protikorozní ochrany.

Ochrana pomocí vysoušedel vyžaduje hermeticky uzavřené balení s nízkou propustností pro vodní páry. Obvykle jsou používány svařené hliníkové vícevrstvé fólie. Nutné je použít dostatečné množství vysoušecích jednotek.

Konzervační oleje, které vytvářejí efektivní bariéru proti vlhkosti, nesmí emulgovat vodu. Aplikace oleje a jeho následné odstranění jsou dalšími kroky v procesu výroby. Navíc odmaštění vyžaduje použití čisticích prostředků, což vyžaduje další náklady.

Metoda ochrany pomocí VCI byla vyvinuta společností Shell Inc. ve 40. letech minulého století. Inhibitory zásadně snižují rychlost koroze kovů (obr. 2); VCI se postupně uvolňují z nosného materiálu (například PE fólie) a migrují k povrchu kovu skrze okolní atmosféru. Následně se VCI adsorbují na povrch kovu. Občas se o VCI mluví jako o suché konzervaci, protože po rozbalení se většina VCI látek během krátké doby odpaří z povrchu pryč.

Obr. 2: Dvě ojnice po 21 cyklech testu dle IEC 60068-2-30, teplota 25 °C/55 °C, relativní vlhkost 95% /90%. Bez provedení dodatečného čištění.

Vlevo: ojnice zabalená v běžném PE fólii bez VCI (tloušťka 80μm). Korozní napadení na mnoha místech.

Vpravo: ojnice ze stejné výrobní šarže zabalená ve VCI materiálu EXCOR. Bez korozního napadení.

Dočasná protikorozní ochrana má za cíl chránit primární oxidační vrstvu, která se na některých kovech vytváří jako přirozená ochrana proti korozi. Dobrým příkladem kovu schopného pasivace je hliník. Kompaktní, ale tenká vrstva oxidu hliníku chrání hliník před vlivy okolního prostředí a dramaticky snižuje rychlost koroze. Stejný mechanismus platí i pro ocel. Primární oxidační vrstva

nízko legovaných slitin železa je však méně odolná. Určité inhibitory tuto vrstvu elektrochemicky stabilizují a opravují vzniklé defekty.

Důležité je také zvolit vhodný typ inhibitoru pro daný kov.

Povrchová rezidua z předchozích procesů: původ, účinky a interakce

Původ a účinky

Standardní metody obrábění kovů vyžadují použití procesních kapalin, ať už se jedná o prostředky ředitelné vodou, nebo oleje. ECM (elektrochemické obrábění) sice chladicí kapalinu nevyžaduje, ale zdrojem kontaminace v tomto případě může být čistící proces aplikovaný před nebo po ECM.

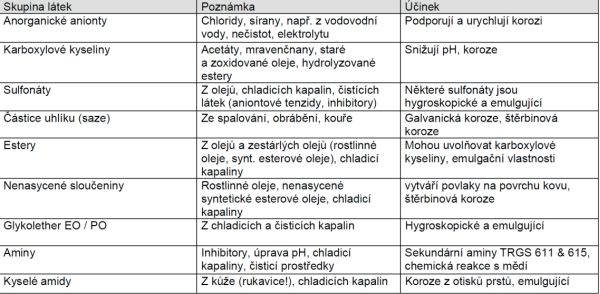

Mnoho reziduí způsobuje a urychluje korozi. Během 25 let analýz korozního napadení identifikovala laboratoř EXCOR několik skupin látek (tabulka 1), které reagují korozivně, jsou hygroskopické nebo se jedná o povrchově aktivní látky.

Při ECM se používají kyselé nebo neutrální elektrolyty (například roztok chloridu sodného). Aniontová rezidua mohou působit korozivně a povrch kovu zpravidla ovlivňují více než organické sloučeniny. Chloridy napadají pasivní vrstvu oceli a sírany přímo rozpouštějí železo ve slitinách oceli. Složitá geometrie dílů obráběných pomocí ECM činí z odstraňování vlhkosti a zbytků elektrolytu složitý úkol.

Tab. 1: Korozivní účinky povrchových reziduí

Vliv reziduí

Ochrana pomocí vysoušedel může být narušena špatným zavařením obalu, nízkým počtem vysoušecích jednotek a poškozením balení během přepravy [2]. Díky hygroskopickým látkám může na povrchu dílů kondenzovat voda i při nízkých relativních vlhkostech.

Jak už bylo zmíněno, během přepravy na povrchu dílů kondenzuje voda. Tenká vrstva vody rozpustí soli na povrchu za vzniku solného roztoku. V závislosti na koncentraci solí a času se následně objevuje koroze [3].

Hygroskopické sloučeniny anebo sloučeniny rozpustné ve vodě, které jsou přítomny pod vrstvou antikorozního oleje, jsou díky svému osmotickému tlaku schopny způsobit průnik vody k povrchu. Korozi pak způsobuje vodný roztok solí přítomných pod vrstvou oleje a kyslík rozpuštěný v oleji. Navíc povrchově aktivní látky z čisticích prostředků se rozpouští ve vrstvě oleje a umožňují

následnou emulgaci vody.

Bariérové vlastnosti oleje se tím zhoršují. Inhibitory částečně vyvažují dopad korozivně působících látek na povrchu kovu. Jak inhibitory, tak korozivní sloučeniny soutěží o adsorpční místa na povrchu kovu. Dobře fungující inhibitory vytlačují z povrchu kovu adsorbovaná korozivní rezidua a zabraňují jejich opětovné adsorpci. Pokud se zvyšuje koncentrace těchto korozivních reziduí, musí se pro zachování ochrany zvýšit i koncentrace inhibitorů (např. [4]). Pokud ale množství nebo míra uvolňování inhibitorů není schopna vyrovnat koncentraci negativně působících látek, rovnováha se poruší a dochází ke korozi nezávisle na tom, jestli je nebo není přítomen antikorozní olej nebo zdroj VCI.

* * * * *

Podmínky dočasné protikorozní ochrany

- Čistý povrch

- Suchý povrch

- Povrch bez koroze

* * * * *

Výrobní kroky před balením jsou pro efektivní účinnost následné antikorozní ochrany zásadní. A pro úspěšnou ochranu během přepravy a skladování dílů je nutné tyto kroky pečlivě sledovat a optimalizovat. Snížení koncentrace povrchových reziduí zajistí lepší účinek následné protikorozní ochrany.

TEXT/FOTO Radek Janovský

Použitá literatura

[1] Faßbender, F.: How pre-processes affect the effectivity of temporary corrosion protection, EXCOR

Korrosionsforschung GmbH, Dresden, Germany

[2] (přeloženo, upraveno a zkráceno pro účely semináře TECHNOLOGIE ČIŠTĚNÍ A PŘEDÚPRAV POVRCHU)

[3] https://autosap.cz/zakladni-prehledy-automotive/obecne-zakladni-prehledy/

[4] Eschke, R.: Schlussbericht AiF-Nr. 12959 N, BFSV, Hamburg, 2003

[5] Tuchschmid, M.; Werner, R.: Allianz Report, Vol. 5, 2001, p. 1-7

[6] Tostmann, K.H.: Korrosion, Ursachen und Vermeidung, Wiley VCH, 2001, p. 277