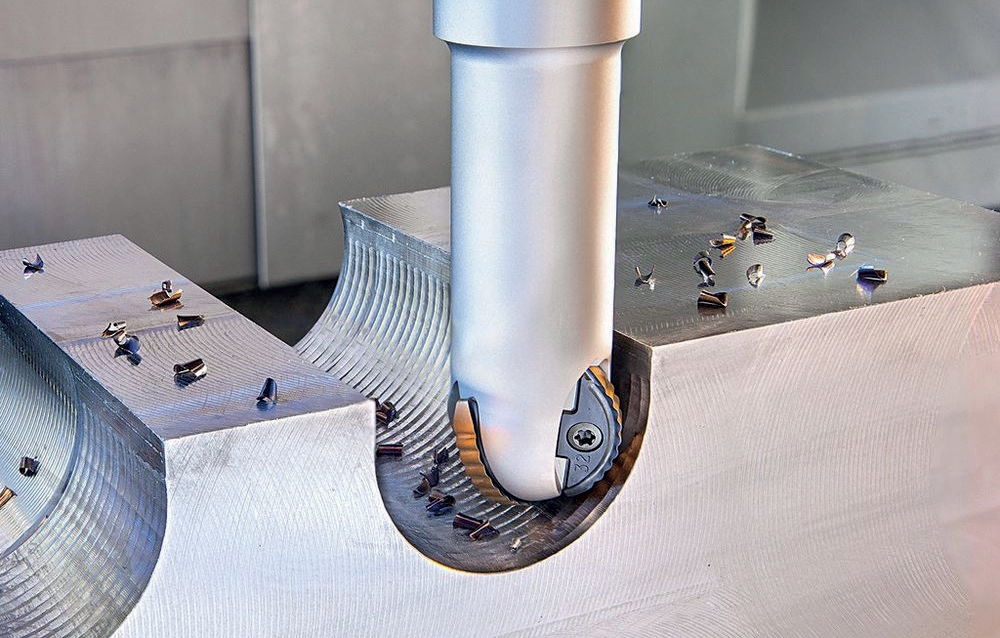

Tvar a kvalita povrchu ostria rezných nástrojov je jeden z najdôležitejších faktorov vstupujúcich do obrábacieho procesu. Pri obrábaní kovových materiálov sa na reznej hrane nástroja koncentruje vysoké tepelné a mechanické zaťaženie, ktoré spôsobuje opotrebovanie nástroja a vyštrbovanie reznej hrany. Ovplyvnený je nielen rezný nástroj, ale aj kvalita a presnosť obrobeného povrchu. Zvyšovanie životnosti rezných nástrojov je žiaduce pre ekonomickú výrobu s dostatočnou opakovateľnosťou, pretože časté výmeny nástrojov negatívne ovplyvňujú výrobné časy a narušujú plynulý chod výroby. [1]

Tvar a kvalita povrchu ostria rezných nástrojov je jeden z najdôležitejších faktorov vstupujúcich do obrábacieho procesu. Pri obrábaní kovových materiálov sa na reznej hrane nástroja koncentruje vysoké tepelné a mechanické zaťaženie, ktoré spôsobuje opotrebovanie nástroja a vyštrbovanie reznej hrany. Ovplyvnený je nielen rezný nástroj, ale aj kvalita a presnosť obrobeného povrchu. Zvyšovanie životnosti rezných nástrojov je žiaduce pre ekonomickú výrobu s dostatočnou opakovateľnosťou, pretože časté výmeny nástrojov negatívne ovplyvňujú výrobné časy a narušujú plynulý chod výroby. [1]

Na geometriu rezného nástroja sa dá pozerať v rozličnej mierke – za makrogeometriu považujeme všeobecné parametre nástroja ako rezné uhly, tvar zubov a podobne. Uvažujeme o prvkoch s veľkosťou nad 100 μm. Prvky nástroja s rozmermi nižšími ako táto hodnota sa považujú za mikrogeometrické parametre – patrí sem tvar a veľkosť zaoblenia reznej hrany alebo kvalita povrchu nástroja. Tento aspekt rezných nástrojov ešte nie je dostatočne preskúmaný, viaceré inštitúcie vo svete intenzívne zisťujú vplyv mikrogeometrie rezných nástrojov na obrábací proces. [2, 3, 4]

![Obr. 1: Porovnanie reznej hrany nástroja pred a po jej úprave [5] Obr 1 Porovnanie reznej hrany nástroja pred a po jej úprave 5](/images/stories/2020/11november/vozar/Obr_1_Porovnanie_reznej_hrany_nástroja_pred_a_po_jej_úprave_5.jpg) |

| Obr. 1: Porovnanie reznej hrany nástroja pred a po jej úprave [5] |

Materiály a metódy

Na vykonanie experimentov s nástrojmi s rôznou veľkosťou mikrogeometrie reznej hrany boli najskôr vyrobené štvorzubé frézovacie stopkové rezné nástroje, brúsením z polotovaru tyčky priemeru 10 mm zo spekaného karbidu triedy CTS20D.

![Tab. 1: Špecifikácia materiálu nástrojov [6] Tab 1 Špecifikácia materiálu nástrojov 6](/images/stories/2020/11november/vozar/Tab_1_Špecifikácia_materiálu_nástrojov_6.jpg)

Výroba nástrojov prebiehala na nástrojovej brúske Reinecker WZS 60, ktorá sa nachádza v Centre excelentnosti 5-osového obrábania (CE5AM) Materiálovotechnologickej fakulty Slovenskej technickej univerzity (MTF STU).

Po vyrobení nástrojov sa merali ich makrogeometrické a mikrogeometrické parametre. Meranie makrogeometrie prebiehalo na optickom meracom zariadení ZOLLER genius 3, na účely overenia či boli základné nástrojové prvky vybrúsené správne. Meranie mikrogeometrie sa realizovalo na profilometri Zeiss Surfcom 5000. Priemerná veľkosť zaoblenia vybrúseného ostria reznej hrany bola 5 μm.

|

| Obr. 2: Pracovný priestor (ZOLLER genius 3) – optické meranie |

Na dosiahnutie rôznej veľkosti zaoblenia reznej hrany bola použitá technológia vlečného omieľania na zariadení na omieľanie nástrojov OTEC DF-3. Ako procesné médium bol použitý granulát SIX 70/16. Dosiahnuté veľkosti zaoblenia reznej hrany nástrojov boli 5, 15 a 30 μm.

Ako obrábaný materiál bola použitá austenitická koróziivzdorná oceľ STN 17349/AISI316L, ktorej vlastnosti sú uvedené v tabuľke 2.

![Tab. 2: Mechanické vlastnosti obrábaného materiálu [7] Tab 2 Mechanické vlastnosti obrábaného materiálu 7](/images/stories/2020/11november/vozar/Tab_2_Mechanické_vlastnosti_obrábaného_materiálu_7.jpg)

Dlhodobé skúšky trvanlivosti nástrojov sa robili na 5-osovom obrábacom centre DMG DMU 85.

|

| Obr. 3: Experimentálne zariadenie – 5-osový obrábací stroj a) celkový pohľad na obrábací stroj b) pracovný priestor stroja – usporiadanie dlhodobej skúšky trvanlivosti |

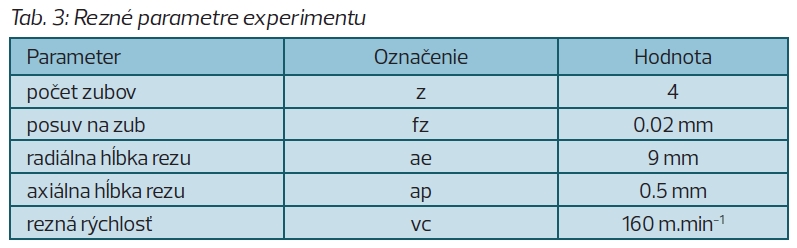

Rezné parametre, ktoré predstavovali dokončovacie operácie sú uvedené v tabuľke 3. Obrábanie bolo periodicky prerušované, aby mohlo byť zmerané opotrebovanie nástrojov a drsnosť obrobeného povrchu. Okrem toho boli počas obrábania merané rezné sily dynamometrom Kistler 5070A.

Výsledky experimentu

Ako predpokladaná trvanlivosť nástrojov bol stanovený čas 30 minút. Kritérium opotrebovania nástroja bolo stanovené opotrebenie na chrbte VBk = 0.22 mm. Na grafe 1 vidieť, ako opotrebovanie jednotlivých nástrojov dosiahlo túto hodnotu. Ako meraný prejav opotrebovania bola zvolená šírka plôšky na chrbtovej ploche nástroja. Z nameraných údajov je vidieť, že ako prvý dosiahol hodnotu kritického opotrebovania nástroj s najväčším zaoblením rn = 30 μm, najdlhšiu trvanlivosť dosiahol nástroj s veľkosťou zaoblenia reznej hrany rn = 15 μm. Zaujímavosťou je, že nástroj s najmenšou počiatočnou hodnotou polomeru zaoblenia reznej hrany rn = 5 μm nedosiahol hodnotu kritického opotrebenia najrýchlejšie resp. najpomalšie. Z grafu 1 možno vyčítať, že pre nástroje s rn = 5 μm a rn = 15 μm boli v rovnakom čase dosiahnuté rovnaké hodnoty opotrebovania VB = 0.14 mm. Do tejto hodnoty opotrebenia sa najpomalšie opotrebovával nástroj s najmenšou počiatočnou hodnotou polomeru zaoblenia reznej hrany.

|

| Graf 1: Priebeh opotrebovania nástrojov v čase |

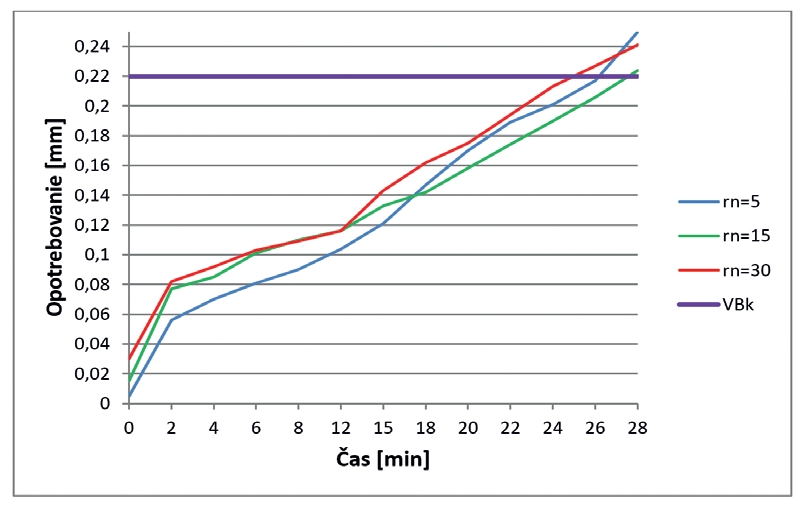

Ďalšou sledovanou veličinou bola drsnosť obrobeného povrchu. Namerané hodnoty parametra priečnej drsnosti Ra uvedené v grafe 2 mierne stúpali, najvyššia drsnosť bola zaznamenaná pri nástroji s polomerom zaoblenia rn = 30 μm. Najnižšia drsnosť bola zaznamenaná na povrchu obrobenom nástrojom s veľkosťou zaoblenia reznej hrany rn = 15 μm. Možno si všimnúť, že do času asi 16 min najhoršiu drsnosť vykazoval obrobený povrch pre nástroj s najmenším počiatočným polomerom zaoblenia reznej hrany rn = 5 μm.

|

| Graf 2: Priebeh drsnosti obrobeného povrchu v čase |

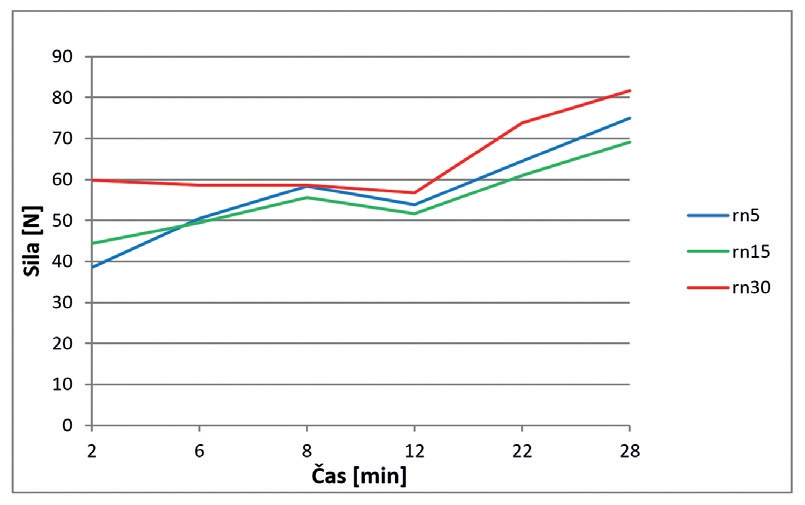

Stúpajúcu tendenciu mali aj rezné sily, čo je zrejmé z grafu 3. Súvisí to s rastom opotrebovania nástrojov. Rezná sila pre nástroj s najväčšou počiatočnou hodnotou reznej hrany rn = 30 μm dosahovala počas celého časového priebehu experimentu najvyššie hodnoty.

|

| Graf 3: Priebeh rezných síl v čase |

Záver

Po zhodnotení údajov získaných pri experimentoch možno porovnať vplyv rôznej mikrogeometrie rezných nástrojov na proces obrábania a trvanlivosť nástrojov. Pri obrábaní austenitickej koróziivzdornej ocele, a aj iných ťažkoobrábateľných materiálov je dôležité zvoliť správnu veľkosť zaoblenia a správnu hodnotu kritického opotrebenia. Pri zvolenej hodnote kritického opotrebenia, v našom prípade VBk = 0.22 mm, pri vyšších hodnotách zaoblenia reznej hrany nastalo rýchlejšie opotrebovanie nástrojov, ako pri ostrej reznej hrane.

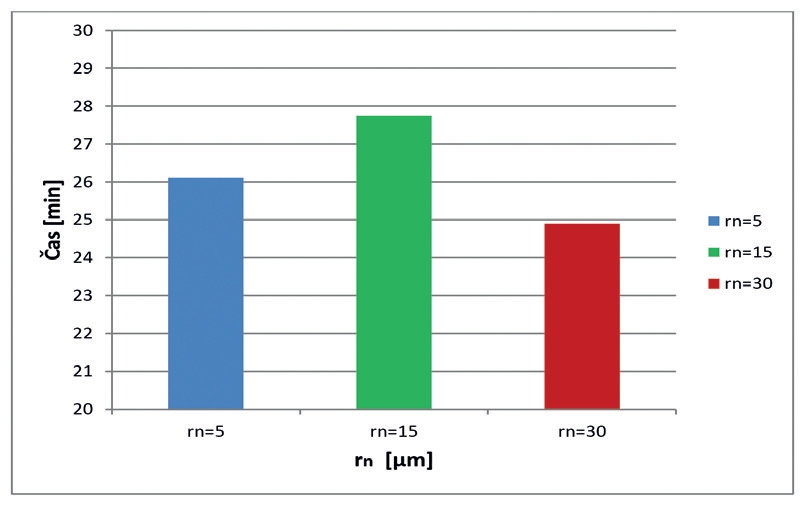

Najväčšiu hodnotu trvanlivosti podľa grafu 4 vykazoval nástroj so strednou hodnotou počiatočného polomeru zaoblenia reznej hrany rn = 15 μm, ktorá dosiahla 27.75 min. Percentuálne hodnoty trvanlivostí voči tomuto nástroju pre ostatné experimentálne polomery zaoblenia reznej hrany sú: pre rn = 15 μm je 100 %, pre rn = 30 μm je 94.05 %, pre rn = 5 μm je 89.73 %.

|

| Graf 4: Porovnanie časov trvanlivosti jednotlivých nástrojov |

Na základe nameraných výsledkov možné konštatovať, že mikrogeometria reznej hrany nepovlakovaných nástrojov zo spekaného karbidu má vplyv na všetky merané a vypočítané veličiny – opotrebovanie a trvanlivosť rezných nástrojov, kvalitu obrobeného povrchu a tiež rezné sily v procese obrábania.

TEXT/FOTO Marek Vozár, Slovenská Technická Univerzita v Bratislave, Materiálovotechnologická fakulta v Trnave, Ústav výrobných technológií.

Príspevok lektoroval: prof. Dr. Ing. Jozef Peterka, Slovenská technická univerzita v Bratislave, Materiálovotechnologická fakulta v Trnave, Ústav výrobných technológií.

Poďakovanie

Príspevok bol vypracovaný v rámci riešenia projektu VEGA 1/0097/17 „Výskum novej metódy rektifikácie reznej hrany pre zvýšenie výkonu rezných nástrojov pri obrábaní ťažkoobrobiteľných materiálov“.

Literatúra:

[1] TONSHOFF HK, DENKENA B (2013) Basics of Cutting and Abrasive Processes, Springer, Berlin.

[2] RECH, J. Influence of cutting edge preparation on the wear resistance in high speed dry gear hobbing. In Wear. Vol. 261, Issues 5-6, pp. 505-512, September 2006.

[3] Fulemova, J.; Janda, Z. 2014. Influence of the Cutting Edge Radius and the Cutting Edge Preparation on Tool Life and Cutting Forces at Inserts with Wiper Geometry. In Procedia Engineering 69, 565 – 573

[4] DANA, M.; ZETEK, M. & SCHORNÍK, V. (2016). Effect of Cutting Edge Geometry on Cutting Tool Life when Drilling Inconel 718, Proceedings of the 26th DAAAM International Symposium,

[5] Cselle, T. (2007). Influence of Edge Preparation on the Performance of Coated Cutting Tools. International Conference on Metallurgical Coatings and Thin Films, 34.

[6] CERATIZIT. Round tool materials. 2020. [online] dostupné na internete: https://www.ceratizit.com/en/services/downloads/?fileid=2285

[7] Metalcor. Datasheet 1.4435. 2020. [online] dostupné na internete: http://www.metalcor.de/en/datenblatt/16/