V leteckém a vojenském průmyslu se stále používá jako důležitá protikorozní ochrana elektrolytické pokovení kadmiem. Vzhledem k jeho vysoké toxicitě je však snaha o jeho vhodné nahrazení při dodržení srovnatelné a vhodné protikorozní ochrany.

V leteckém a vojenském průmyslu se stále používá jako důležitá protikorozní ochrana elektrolytické pokovení kadmiem. Vzhledem k jeho vysoké toxicitě je však snaha o jeho vhodné nahrazení při dodržení srovnatelné a vhodné protikorozní ochrany.

V současné době je již v leteckém průmyslu schválena jako náhrada za povlaky kadmia povlaky na bázi ZnNi. Tato protikorozní ochrana je v letectví předepsána především na podvozky letadel, které jsou značně korozně namáhány.

Problém navodíkování

S problematikou elektrolytického pokovení je spojen nežádoucí proces navodíkování základního materiálu a tím možnost vzniku vodíkové křehkosti. [7] Konstrukční materiály používané pro výrobu podvozků letadel jsou vysokopevnostní oceli s mezí pevnosti vyšší než 1 520 MPa. Tyto materiály jsou však velmi náchylné na vznik vodíkové křehkosti [8]. Z toho důvodu je nutné hlídat a mít pod kontrolou všechny procesy, při kterých by mohlo dojít k navodíkování tohoto základního materiálu. Navíc, podle normy ISO 9588 by měly být všechny elektrolyticky pokovené výrobky z ocelí s mezí pevnosti vyšší než 1 501 MPa tepelně zpracovány (odvodíkovány).

Předepsané parametry odvodíkování jsou 190 – 220 °C po dobu min. 18 hodin. Toto odvodíkování by mělo být provedeno do 1 až 3 hodin po elektrolytickém pokovení [9]. V leteckém průmyslu jsou na kontrolu navodíkování a vodíkové křehkosti předepsány dvě normy [1]. Jde o normu ASTM F 519: Standardní zkušební metoda pro mechanické zkoušení vodíkové křehkosti z pokovovacích procesů a chemikálií pro údržbu v letectví [5] a ASTM F 326: Standardní zkušební metoda pro elektronické měření vodíkové křehkosti z kadmiového pokovení [6].

* * * * *

Cílem tohoto příspěvku je porovnání používaných technologií elektrolytického pokovení v leteckém průmyslu (kadmia, ZnNi) s dalšími dostupnými technologiemi elektrolytického zinkování.

* * * * *

Pro výzkumnou práci byly zvoleny lázně slabě kyselé, protože při pokovování ocelí v těchto lázních, jak je popisováno v odborné literatuře, dochází k nižší míře navodíkování základního materiálu. [2] Cílem bylo stanovení vhodného typu galvanické lázně se sníženým vlivem na navodíkování pevnostních ocelí a snížení únavových vlastností při cyklickém namáhání.

Pro porovnání byly zvoleny způsoby zkoušení dle používaných norem a nově použitá patentovaná metoda měření na zařízení PCN1 – Pulzátor cyklického namáhání. Tato metoda a zařízení byly vyvinuty a patentovány na Fakultě strojní ČVUT v Praze. Princip spočívá ve střídavém působení tahem a tlakem na testované vzorky (pojistné kroužky), čímž dochází k jejich cyklickému zatěžování.[3] Tento způsob zatěžování nejlépe simuluje cyklické namáhání, kterému je vystaven podvozek letadla při přistávání. Tato metoda se vyznačuje sníženou časovou náročností a tím i sníženou ekonomickou zátěží vzhledem k jiným používaným metodám.

|

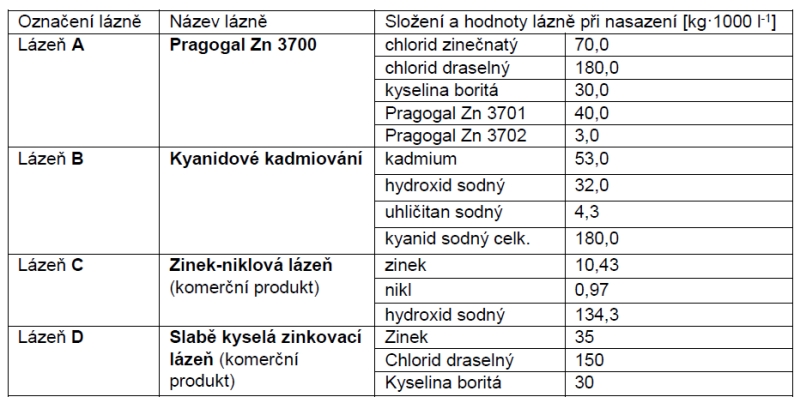

| Tabulka č. 1 - Označení galvanických lázní a jejich složení |

Experimentální část

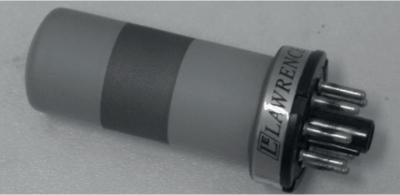

V rámci výzkumu bylo provedeno experimentální testování dle normy ASTM F326, ASTM F519 a testování na PCN1 – pulzátor cyklického namáhání. Test navodíkování lázní dle ASTM F 326 se provádí elektronicky na Lawrencově přístroji. Tato metoda měří proměnné týkající se vodíku absorbovaného do oceli při pokovování a propustnost vodíku po pokovení při odvodíkování přímo z provozní lázně. Využívá se při tom sondy, která je vytvořena z kovové vakuové skořepiny jako iontového lapače k vyhodnocení vlastnosti elektrolyticky vyloučeného kadmia ve vztahu k propustnosti vodíku. Po kalibraci se část sondy pláště pokoví při nejnižší proudové hustotě, se kterou se setkáme při kadmiování. Při následném odvodíkování sondy za přísně kontrolované teploty, je hodnota iontového proudu, která je úměrná tlaku vodíku, zaznamenána jako funkce času. Z těchto dat a kalibračních údajů sondy se získá číslo vztahující se k pórovitosti povlaku vzhledem k vodíku. Lawrencův přístroj a testovací sonda je na obrázcích 1 a 2.

|

|

| Obr. 1 Zařízení na testování dle ASTM F326 | Obr. 2 Sonda pro test dle ASTM F519 |

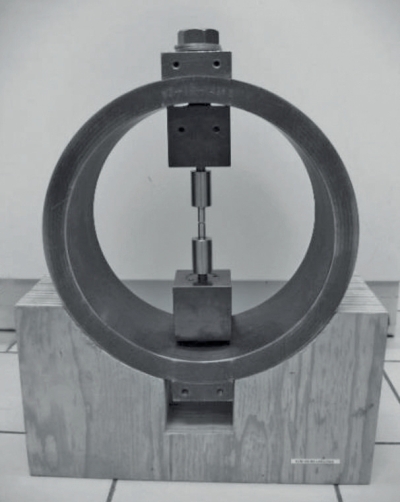

Při testování navodíkování podle ASTM F519 byla pokovena dvě zkušební tělíska při proudové hustotě dle doporučení výrobce dané lázně. Vzorky musí být po elektrolytickém pokovení a odvodíkování vystaveny zatížení 75% vrubové pevnosti v tahu po dobu minimálně 150 hodin. Žádný ze vzorků nesmí v průběhu těchto 150 hodin prasknout. Vzorek a jeho uchycení v tomto testovacím zařízení je na obrázku 3 a 4.

|

|

| Obr. 3 Zařízení na testování dle ASTM F519 | Obr. 4 Testovací vzorek pro ASTM F519 |

Testovaly se rozdíly mezi vzorky odvodíkovanými a neodvodíkovanými. Odvodíkování probíhalo v peci po dobu 24 hodin při teplotě 200 °C.

Testovací zařízení PCN1 umožňuje zkoušení cyklickým namáháním sinusového průběhu na vzorek (pojistný kroužek) pomocí klikového mechanismu poháněného elektromotorem. Elektromotor je řízen frekvenčním měničem, má plynulý rozjezd i brzdění a přístroj automaticky zaznamenává počet cyklů. Po prasknutí pojistného kroužku je chod motoru automaticky zastaven. Vzorek a jeho uchycení v testovacím zařízení je na obrázcích 5 a 6.

|

|

| Obr. 5 PCN1 – Pulzátor cyklického namáhání | Obr. 6 Testovací vzorek pro testování na PCN |

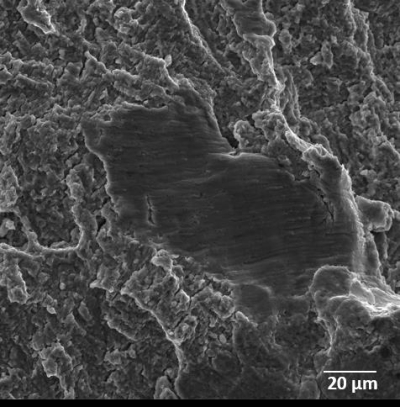

Při zkouškách na PCN1 byly testovány vzorky pokovené při různých proudových hustotách, vzorky odvodíkované a neodvodíkované. U vzorků, které se výrazně vychýlily z naměřených hodnot, bylo provedeno vyhodnocení lomových ploch pomocí metody SEM.

Naměřené hodnoty

|

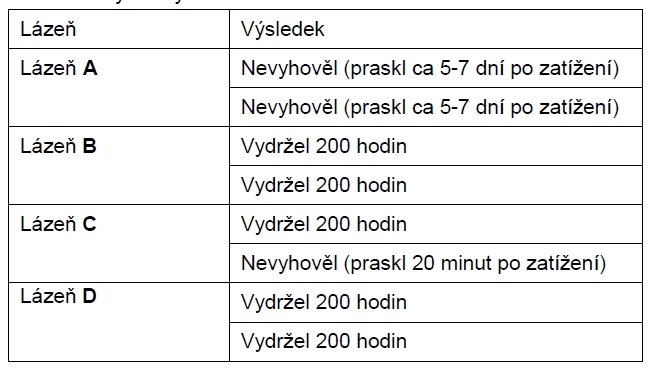

| Tabulka č. 2 - Výsledky zkušebních vzorků dle ASTM F519 bez odvodíkování |

|

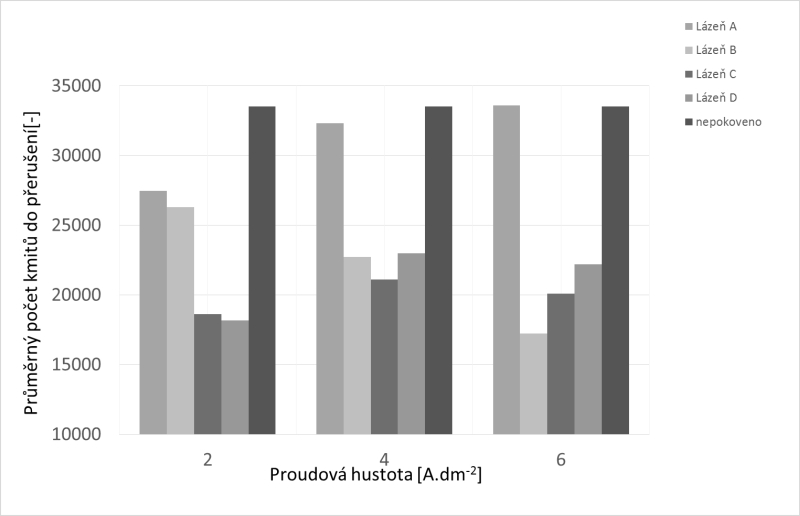

| Graf č. 1 – Porovnání naměřených hodnot navodíkovaných vzorků pokovených v lázni A, B, C a D s nepokoveným vzorkem |

|

| Obr. 7 Detail - striace vzorku pokoveném kadmiem [VZLU; SEM HV 30.0 kV; SEM MAG: 1.80 kx, WD: 12.54 mm ] |

Diskuze

Testování navodíkování na přístroji dle ASTM F326 bylo provedeno při různých proudových hodnotách 20, 45, 60 A.Ft-2 (Amperes per square foot), hodnoty jsou na přístroji již nastavené výrobcem a odpovídají hodnotám 2,2; 4,8; a 6,5 A.dm-2, pro slabě kyselou zinkovací lázeň A. Na sondě se vyloučil povlak podle navržené metodiky tak, jak se předpokládalo. Navodíkování sondy bylo ale tak značné, že sondu nebylo možné doporučeným procesem dostatečně odvodíkovat a nebyla tak vhodná pro další měření. Pokovené sondy byly kvůli extrémnímu navodíkování dále nepoužitelné a nemohou se opětovně použít tak, jak se to děje při kadmiování. Z důvodů vysokých pořizovacích nákladů na sondy byl test ukončen.

Všechna zkušební tělíska testovaná podle ASTM F519 po odvodíkování nepraskla, ale zkušební tělíska, která nebyla odvodíkovaná a byla upnutá do zkušebního zařízení, do dvou hodin od pokovení (hodnota byla převzata z doporučení výrobců letadel), ukazují, jak dané lázně navodíkovávají, ale také nám to ukazuje, proč je důležité stanovit vodík bezprostředně po navodíkování, většina vzorků by také podle požadované normy vyhověla. Proto bezprostřední testování navodíkování na PCN1 ihned po pokovení vzorku lépe odpovídá reálnému navodíkování. Na grafu 1 je vidět, jak při proudové hustotě 4 A.dm-2 je hodnota získaná na PCN1 pro lázně B, C a D je téměř shodná. Dále je na grafu č. 1 vidět, že průběh navodíkování mezi komerčně dostupnými lázněmi A a D je stejný, nejlepší výsledy vykázala lázeň A, která při proudových hustotách nad 4 A.dm-2 téměř nenavodíkovává, což je pro letectví jeden velmi důležitý parametr.

Závěr

Z výsledků je vidět, že lázeň C, která je navržená jako záměna za kadmium pro letecký průmysl, nemá tak dobré výsledky z hlediska navodíkování jako slabě kyselé zinkovací lázně. Jako další důležitý bod je zde vidět, že všechny testované lázně, kromě kadmiovací lázně, s vyšší proudovou hustotou méně navodíkovávají základní materiál. Doba stanovení vodíkového křehnutí dle normy ASTM F519 je 200 hodin, zatím co dle normy ASTM F326 jsou to cca 4 hodiny. Tento čas je pro opravárenské závody velmi důležitý. Měření na PCN1 je jednoznačně nejvýhodnější. Jedná se o velmi rychlé a reprodukovatelné měření, což je výhodné především pro podniky, které musí řešit problematiku navodíkování operativně.

Autoři:

Faltýnková A.1,Hruška M.1, Kudláček J.2, Valeš M.3, Szelag P. 4

1 Czech Airlines Technics, a. s.

2 ČVUT v Praze, Fakulta Strojní, Ústav strojírenské technologie

3 Výzkumný a zkušební letecký ústav, a. s.

4 Pragochema, spol. s r. o.

Poděkování

Tento příspěvek vznikl za podpory projektu TA03010844 – Vývoj technologií povrchových úprav s nízkou mírou navodíkování – financovaného Technologickou Agenturou ČR.

Literatura:

1) Faltýnková, A.; Hruška, M.: Metody stanovení navodíkování v letectví. Tribotechnika 2014, 6, s. 58 – 59.

2) Szelag P.; Huspeka P.; Taitlová J.: Navodíkování ocelí ze slabě kyselých zinkovacích elektrolytů, Projektování a provoz povrchových úprav, Praha 2015, ISBN 978-80-260-7347-5, s. 49 – 53

3) Vojkovský K.; Kudláček J.; Faltýnková A.: Cyclic loading pulsator, for researche on hydrogen embrittlement in surface treatment technology, Proceedings of International Conference on Innovative Technologies IN-TECH 2013, Budapest: Faculty of Engineering University of Rijeka, ISBN 978-953-6326-88-4, p. 373 – 376

4) Kudláček J.; Kreibich V.; Svoboda M.; Vojkovský K.; Szelag P.; Faltýnková A. Influence of Hydrogen in Galvanization Process: In: Proceedings of International Conference on Innovative Technologies IN-TECH 2015. Dubrovnik: Faculty of Engineering University of Rijeka, 2015, p. 474 – 448. ISSN 1849-0662

5) ASTM F519 – 13. Standard Test Method for Mechanical Hydrogen Embrittlement Evaluation of Plating/Coating Processes and Service Environments. West Conshohocken: ASTM International, 2013. 19 p.

6) ASTM F326 - 96(2012). Standard Test Method for Electronic Measurement for Hydrogen Embrittlement From Cadmium-Electroplating Processes. West Conshohocken: ASTM International, 2012. 8 p.

7) Gaydos S., Update on Cadmium Plating http://www.boeingsuppliers.com//environmental/TechNotes/TechNotes2005-08.pdf (accessed August 2005)

8) Read H. J.: Hydrogen Embrittlement in Metal Finishing. New York: Reinhold Publishing Corporation, 1961. 213 p.

9) ISO 9588:2007. Metallic and other inorganic coatings -- Post-coating treatments of iron or steel to reduce the risk of hydrogen embrittlement. Geneva: International Organization for Standardization ISO, 2007.5 p.